复合材料前防撞梁变截面多工况多目标优化设计*

杨旭静,张振明,郑 娟,段书用

(湖南大学,汽车车身先进设计制造国家重点实验室,长沙 410082)

2015193

复合材料前防撞梁变截面多工况多目标优化设计*

杨旭静,张振明,郑 娟,段书用

(湖南大学,汽车车身先进设计制造国家重点实验室,长沙 410082)

本文中综合考虑汽车低速碰撞中的角度和对中两种碰撞工况,结合碳纤维/环氧树脂材料的特点,提出了一种变截面复合材料前防撞梁设计方法。首先,通过低速碰撞两种工况中前防撞梁的仿真计算发现,在等厚度的情况下,为满足侵入量的条件,对中碰撞时所要求的厚度远远大于角度碰撞时的要求,因此,根据对中碰撞时前防撞梁的受力和约束条件,为其提出了中间厚两端薄,即变截面的设计方案。然后,以最小化吸能盒截面力和前防撞梁质量为目标,许用侵入量为约束,两种截面厚度和加厚区域长度为设计变量,基于采集的试验点构建吸能盒截面力和前防撞梁质量的Kriging代理模型,利用NSGA-Ⅱ算法对其进行多目标优化。最终的结果表明,在满足性能要求的基础上变截面设计使复合材料前防撞梁的质量分布更为合理,在不增加质量的条件下,角度和对中两种低速碰撞工况中耐撞性能都得到提高。

前防撞梁;轻量化;多目标优化;碳纤维/环氧复合材料;变截面

前言

汽车车身轻量化的实现主要有3种途径[1]:一是汽车结构的轻量化设计,即通过改进汽车结构,使部件薄壁化、中空化;二是采用轻量化工艺,如拼焊板、变截面等制造工艺;三是使用轻量化材料。复合材料在汽车车身结构上的应用是实现汽车轻量化的一个有效途径。随着复合材料性能的提高,其应用也越来越广泛。碳纤维前防撞梁是轻量化车身的一个典型应用。

前防撞梁是汽车车身上影响汽车碰撞安全性关键的薄壁零件。为在满足汽车碰撞法规的条件下实现复合材料在前防撞梁中的更好应用,国内外学者对于复合材料前防撞梁的耐撞性分析已做了较多的研究。文献[2]中将玻璃纤维增强热塑性材料(GMT)制成的保险杠横梁与传统高强度钢相比有相当的低速碰撞安全性能,且质量减轻50%以上。文献[3]中分别从前防撞梁的材料、形状和碰撞工况等3方面开展研究,对比得到了SMC、GMT、钢和铝合金材料在车身应用中的不同特点。文献[4]中研究了混合生物复合材料前防撞梁的不同几何形状对碰撞性能的影响,得出双帽形截面设计、增加加强筋数量和增加截面厚度能有效地改善前防撞梁的耐撞性。文献[5]中改进复合材料前防撞梁的结构,在其两端的后侧增设衬垫,当发生碰撞时衬垫撞击前车轮胎,与衬垫相连的锥形部件开始渐进式压溃进而吸收碰撞能量。该前防撞梁采用玻璃纤维/环氧树脂及碳纤维/环氧树脂复合材料,在不降低前防撞梁静弯曲强度的前提下减质量30%。文献[6]中对比分析了铝合金、GMT和SMC 3种材料的前防撞梁在碰撞永久变形量、撞击力、应力分布和吸能等响应值,得出SMC材料在这些性能方面要优于其他两种材料。文献[7]中将铝合金、玻璃纤维/环氧树脂和碳纤维/环氧树脂复合材料应用于前保险杠,分别从质量和吸能等方面对3种材料进行对比,得出碳纤维/环氧树脂复合材料轻量化效果最明显,吸能特性也最为突出。

以上对复合材料前防撞梁的研究中,在结构优化设计方面并没有将多种可能的碰撞工况综合起来分析。本文中综合考虑GB 17354—1998标准要求的角度和对中两种低速碰撞工况,结合碳纤维/环氧树脂(T700/2510)复合材料制造工艺的特殊性提出了一种新的优化设计方案——变截面优化设计,使复合材料前防撞梁在不增加质量的前提下在两种碰撞工况中耐撞性能同时达到优化。

1 有限元模型的建立

根据GB 17354—1998标准的要求,对试验车辆进行低速角度碰撞和对中碰撞试验,如图1所示。碰撞速度分别为2.5和4km/h。碰撞器的质量与试验车辆的整备质量相等,设置为1 425kg,在碰撞仿真过程中仅截取汽车前端主要结构模型进行分析,再在模型的后部设置部分单元为刚性单元,汽车质量通过这些刚性单元所附加的集中质量来弥补,同时设置相应的惯性矩和质心。根据低速碰撞试验法规规定,试验中制动踏板必须放开,因此碰撞模型在碰撞方向不受约束,角度碰撞时,X和Y两个方向的自由度都不受约束;对中碰撞时,X方向的自由度不受约束。

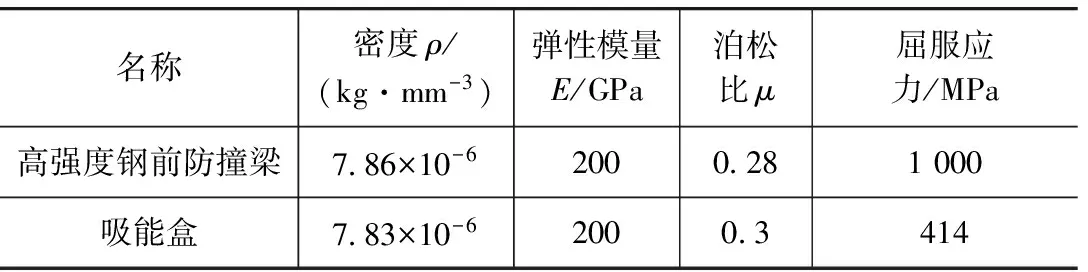

高强度钢前防撞梁和吸能盒采用弹塑性材料模型,具体参数如表1所示。前防撞梁厚度为2.2mm,吸能盒厚度为1mm。

表1 高强度钢前防撞梁和吸能盒材料参数

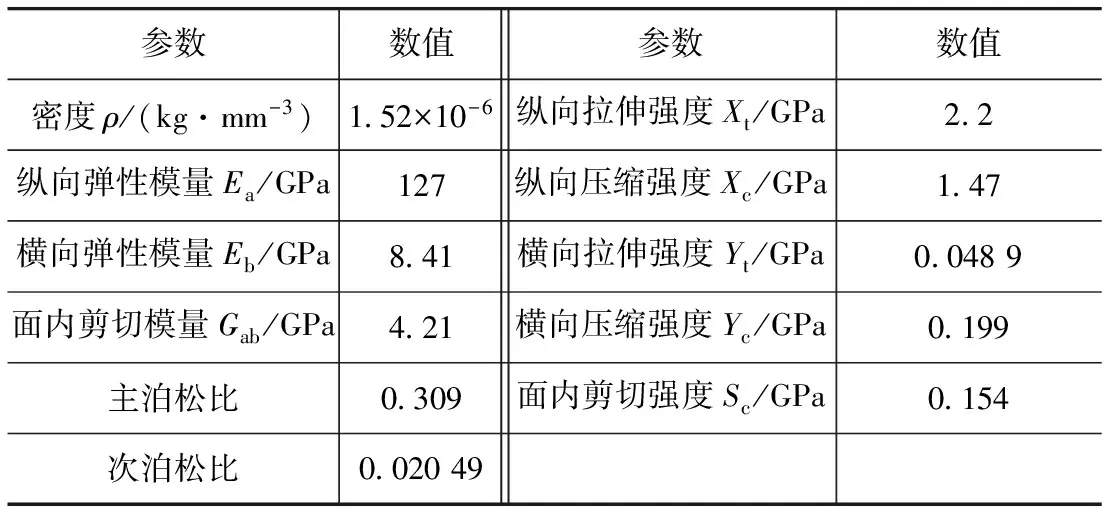

碳纤维/环氧树脂(T700/2510)复合材料前防撞梁采用织物增强复合材料模型,材料参数如表2所示。通过定义壳单元厚度方向的积分点个数来模拟铺层层数,一个积分点代表一层碳纤维布,每个积分点处的材料坐标系旋转角度代表单层碳纤维布的铺层方向,考虑到中心面两边对称铺设相同方向层的碳纤维布具有在固化后和变形过程中保持平面性的优点[8],本文中采用[0°/90°]ns交叉对称的铺层方式。单层碳纤维布的厚度为0.167mm,共铺设30层,前防撞梁总厚度为5mm。材料模型采用Chang-Chang失效准则[9],该准则包含了4种失效模式,即纤维拉伸破坏、纤维压缩破坏、基体开裂和基体挤压。

表2 碳纤维/环氧树脂(T700/2510)材料参数

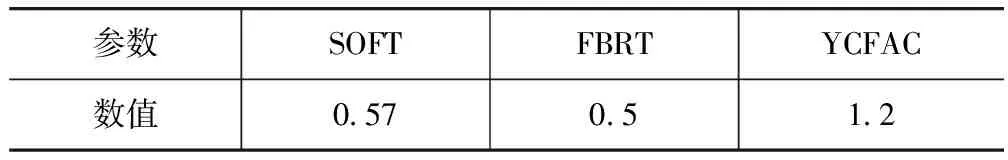

为提高仿真的准确性,织物增强复合材料模型的失效参数考虑了所谓的渐进失效[10],即复合材料结构满足失效条件时失效单元将被删除,与失效部位相邻区域的复合材料会根据失效参数自动降低自身的强度。根据文献[11]中提供的碳纤维/环氧树脂(T700/2510)复合材料试件的形状尺寸制作相同的试验件,对该试验件进行冲击试验,得到冲击力和比吸能试验数据[12]。同时对该试件进行同步数值模拟分析,结合文献[11]和文献[13]中关于渐进失效参数的设置范围和调整方法对设置参数进行校核调整,直至数值模拟曲线能够精确拟合试验曲线为止。将校核精确的渐进失效参数用于前防撞梁的碰撞仿真中。具体数值如表3所示,其中SOFT表示与碰撞失效部位相邻的复合材料的强度折减系数,FBRT表示环氧树脂基压缩失效后碳纤维布拉伸强度的软化系数,YCFAC表示环氧树脂基压缩失效后碳纤维布压缩强度的折减系数。

表3 渐进失效参数

2 仿真结果和分析评价

2.1 前防撞梁性能的评价指标

汽车前防撞梁低速碰撞的耐撞性能评价,主要从保险杠系统的吸能特性和碰撞动力响应特性两方面来进行。此外,结合GB 17354—1998标准中对前防护装置的要求,定义如下评价指标[6,14]。

(1) 失效评定 对于高强度钢,前防撞梁不能触碰到散热器,前防撞梁的应力应变分布应均匀,且最大应力不能超过材料的屈服强度,否则视为失效。对于复合材料前防撞梁,由于定义了渐进失效参数,所以在碰撞过程中只要前防撞梁网格单元没有出现失效删除现象即认为是合格有效。

(2) 总吸能 汽车在低速碰撞和力度不大的撞击中,要求保险杠系统尽可能多地吸收碰撞冲击能量,这样可以减少碰撞能量传递到汽车后部结构上,起到保护汽车整体结构的作用。本文中的总吸能为前防撞梁与吸能盒吸收能量之和。

(3) 碰撞力 碰撞器与前防撞梁之间的碰撞力完全可以反映在吸能盒截面力上,吸能盒的截面力越小,则通过前纵梁传递到车身后部的碰撞力越小,冲击力的峰值越小,整车碰撞加速度的变化越平缓,碰撞安全性越好。

(4) 侵入量 碰撞器的侵入量越小,即前防撞梁变形量越小,则对前防撞梁后部机构的损坏越小,越有利于保护散热器和发动机等结构的完整性,根据GB 17354—1998标准的要求,永久变形和损坏仅局限于保险杠及将保险杠安装到车架上的安装架和固定件,车身不能受损。所以,文中碰撞器与整车质心相对变形位移量不能超过前防撞梁和车身之间间隔所决定的许可位移,结合本文中结构尺寸,设定前防撞梁角度碰撞和对中碰撞的侵入量许用值分别为15和28mm。

(5) 碰撞时间 前防撞梁与碰撞器的碰撞接触时间越长,前防撞梁的缓冲性能越好,对驾驶员的冲击力越小,还可降低对行人的撞击力度。此外,碰撞接触时间的长短还能反映在碰撞力上,一般同一种材料的碰撞力与碰撞接触时间呈正相关关系。

2.2 两种前防撞梁性能的对比

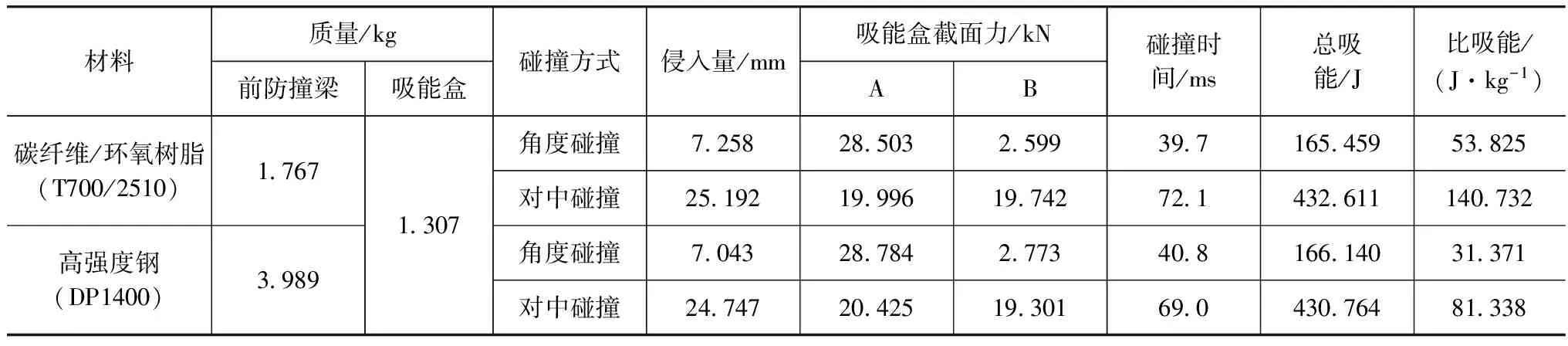

低速碰撞中,两种工况下两种材料的前防撞梁性能参数仿真结果如表4所示。两者均没有出现材料断裂失效的现象。在吸能方面,由于保险杠系统的主要吸能部件为吸能盒,单独改变前防撞梁的材料对保险杠系统的吸能性能影响不大,但是复合材料保险杠系统的比吸能却远远高于高强度钢的比吸能。角度碰撞和对中碰撞中,碰撞器的侵入量均小于许用侵入量,说明两种材料的前防撞梁的刚度都较好。然而,复合材料前防撞梁的质量只有1.767kg,比高强度钢前防撞梁减轻了55.7%,在汽车轻量化方面效果明显。

表4 两种材料的前防撞梁性能参数对比

各项性能指标对比分析表明,碳纤维/环氧树脂复合材料前防撞梁达到碰撞标准的要求,且有些性能指标优于高强度钢前防撞梁,说明该复合材料可以应用于汽车结构件上。

2.3 铺层厚度对前防撞梁性能的影响

复合材料前防撞梁虽然能够满足GB 17354—1998关于前防护装置的基本要求,但是其厚度却明显大于高强度钢前防撞梁的厚度。在满足设计需求的基础上,减薄前防撞梁的厚度或更改其设计尺寸,进而增大缓冲泡沫和吸能盒等零部件的设计空间和减小其自身质量很有必要。

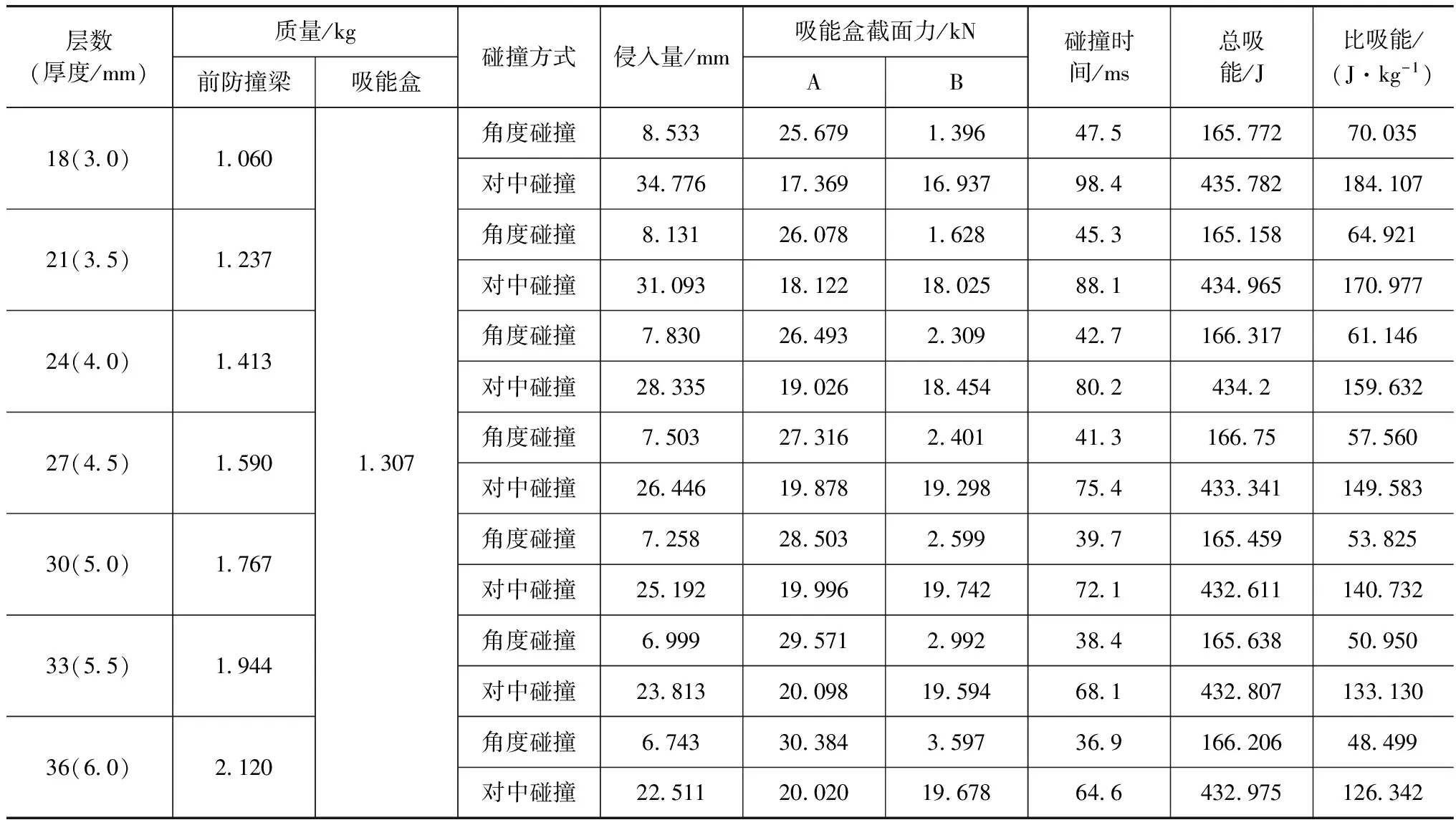

为更深入地了解不同厚度的复合材料前防撞梁对整车耐撞性能的影响,为复合材料前防撞梁厚度的优化提供依据,分别将前防撞梁的铺设层数设为15,18,21,24,27,30,33和36层。仿真结果表明,铺设15层碳纤维布的前防撞梁在角度碰撞中会出现局部失效现象,予以剔除,其他层数的复合材料前防撞梁的性能参数如表5所示。由表可见,18,21和24层的前防撞梁在对中碰撞中侵入量超出许用值,达不到设计要求。

表5 不同厚度前防撞梁的性能参数

由表5可以得出以下结论。

(1) 在前防撞梁不发生失效的前提下,随着其厚度的减小,前防撞梁质量和吸能盒截面力呈减小趋势;而碰撞器的侵入量、碰撞时间和比吸能则呈增大趋势。说明在不发生碰撞失效和侵入量在许用范围内的条件下,前防撞梁的厚度应尽量减薄。

(2) 角度碰撞中,前防撞梁的厚度由3mm增加至6mm时,碰撞器侵入量减小了1.787mm,说明此工况下侵入量对厚度值变化不敏感。对中碰撞中,前防撞梁的厚度由3mm增加至6mm时,侵入量减小了12.265mm,说明此工况下侵入量对厚度值变化较为敏感,如图2所示。

(3) 角度碰撞时吸能盒A的截面力要远远大于对中碰撞时吸能盒A或B的截面力,如图3所示。这是由于角度碰撞是在一种极端测试条件下进行的,碰撞器的碰撞力垂直作用于吸能盒A上,且碰撞器与前防撞梁的接触面积较小。此外,吸能盒截面力会随着前防撞梁厚度的增加呈增大趋势,且角度碰撞的增长速度明显大于对中碰撞的增长速度,见图3。

3 前防撞梁变截面优化设计

3.1 前防撞梁变截面设计的提出

由表5或图2中的虚线可见,一方面,对于等厚度梁而言,对中碰撞时,铺面层数要超过24层,才能满足侵入量不大于28mm的要求;而角度碰撞时,18层铺面的侵入量约只有8.5mm,远小于其允许侵入量(15mm);而且从图2中下面一条曲线的走势看,要向左延伸很远,才有可能达到15mm的侵入量。说明从侵入量的角度看,角度碰撞对前防撞梁铺面层数(厚度)的要求远远小于对中碰撞的要求;也即铺面层数(厚度)只要满足对中碰撞的要求,就自然满足角度碰撞的要求。因此,只须考虑对中碰撞的情形。另一方面,由表5和图2还可看出,前防撞厚度的增加,不但引起材料消耗和质量的增加,同时还会导致吸能盒截面力的增大、碰撞时间的缩短和比吸能的下降,所以等厚度的前防撞梁并不合理。此时,自然引入人们所熟知的等强度设计,或变截面设计。根据本文中前防撞梁的结构,其两端所连接的吸能盒柔性较大,相对于悬臂固定,其连接方式更接近于铰接。因而对中碰撞时,可近似地将前防撞梁视为一根中间承受集中力的简支梁,其所受的弯矩中间最大,向两端逐渐减小。因此,相应地选定“中间厚两端薄”的变截面方案。

3.2 变截面厚度制造方案

在制造工艺方面,与传统的金属材料相比,复合材料有其特殊性,它由碳纤维布根据设计需求逐层铺设层压而成。因此可以根据生产实际情况在构件的不同区域铺设不同数量的碳纤维布,实现不同区域具有不同截面厚度的目的。但它毕竟不能像金属材料那样自由地沿长度方向随意变化,故只为前防撞梁简单地设置了中间和两端两种厚度,实际上是一根阶梯梁。但为防止在厚度变化区域产生应力集中和结构分层等缺陷,采用图4所示的铺层方式进行过渡[15]。

3.3 多目标优化代理模型的建立

由3.1节得出的结论将前防撞梁设计成图5所示的变截面形状。选取前防撞梁非加厚区域碳纤维布的铺设层数x1、加厚区域碳纤维布的铺设层数x2和加厚区域的长度x3作为设计变量。

设计目标的选取一般会考虑前防撞梁的碰撞安全性和轻量化两个方面,碰撞力大小是评价前防撞梁碰撞安全性的重要指标,经前面的统计分析,角度碰撞时吸能盒A的截面力远远大于对中碰撞时的截面力,因此,这里选取角度碰撞时吸能盒A的截面力Fs为优化目标之一,质量m是轻量化的重要指标,选其为优化目标之二。

将两种工况的侵入量S60°和S90°设为约束条件。

多目标优化数学模型表示为

(1)

3.4 前防撞梁变截面优化设计流程

本研究的多目标优化设计流程包括:试验设计、代理模型的建立和多目标优化求解3部分。首先,采用最优拉丁超立方试验设计获得足够的样本点;然后,基于这些样本点构造Kriging代理模型,并验证该代理模型的精度;最后,利用NSGA-Ⅱ对代理模型进行寻优求解。

3.4.1 最优拉丁超立方试验设计

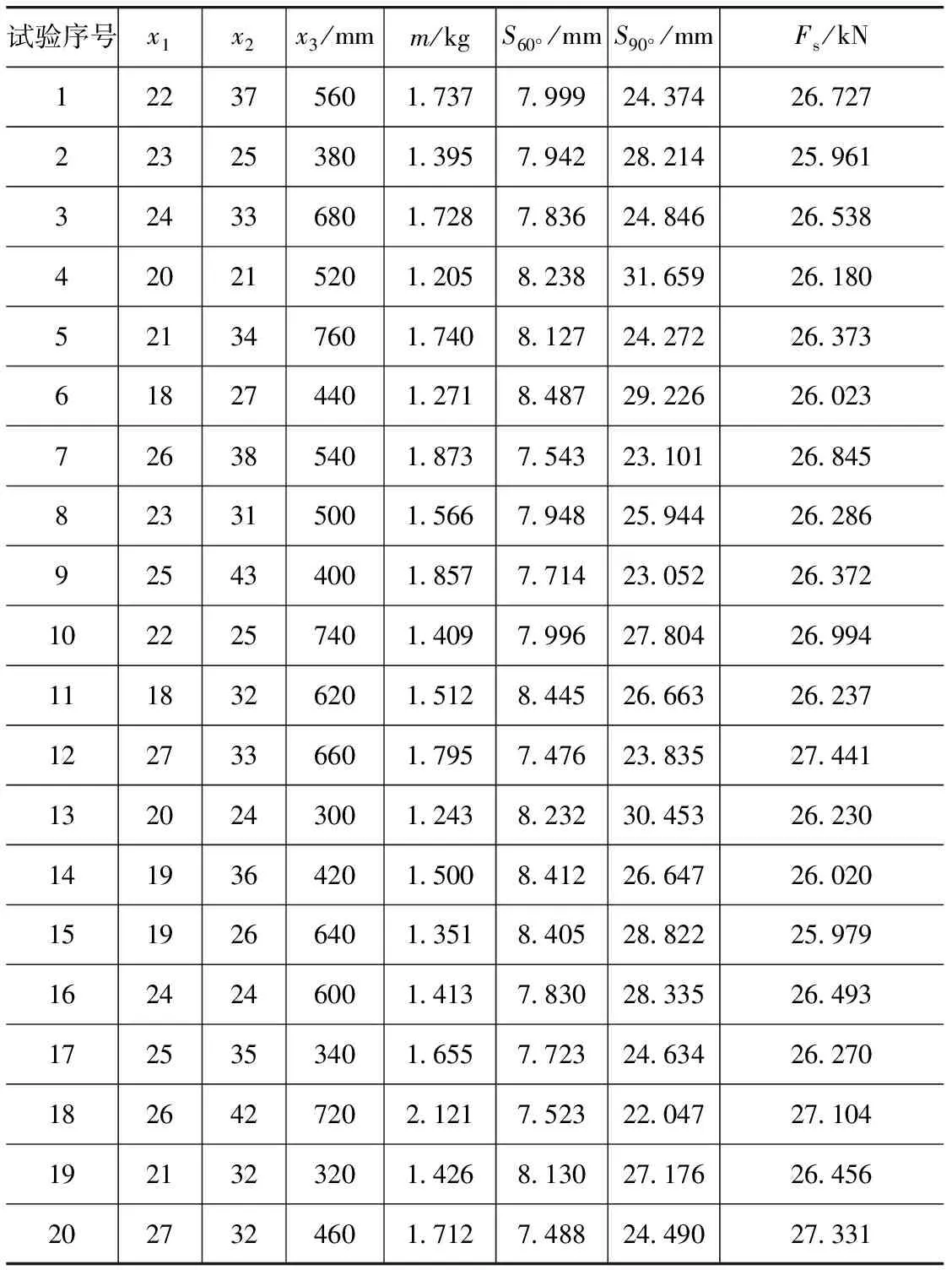

采用最优拉丁超立方试验设计方法采样,样本点及其响应值如表6所示。

3.4.2 Kriging代理模型的建立及其精度验证

表6 试验样本点与响应值

Kriging代理模型[16]又称空间局部插值法,是以变异函数理论和结构分析为基础,在有限区域内对区域化变量进行无偏最优估计的一种方法。Kriging代理模型作为一种半参数化的插值技术,其目的就是通过部分己知的信息去模拟某一点的未知信息。它包含两部分:多项式表示的参数化模型和随机分布函数表示的非参数随机过程模型,具体表示为

y(x)=F(β,x)+z(x)=fT(x)β+z(x)

(2)

式中:f(x)为变量x的多项式函数;β为相应的待定参数;z(x)是均值为零、方差为σ2、协方差不为零的随机过程,即

E(z(x))=0

(3)

Var[z(x)]=σ2

(4)

Cov[Z(xi),Z(xj)]=σ2R[R(xi,xj)]

(5)

式中:R为相关矩阵,R(xi,xj)是任何两个样本点xi和xj的相关函数,它对模拟的精确程度起决定性作用。其中计算效果最好,被广泛采用的相关方程是高斯相关方程:

(6)

表7 Fs与和m与m′的绝对误差和相对误差

表7表明,Fs和m相对误差的最大绝对值为2.997%,远远小于10%,说明Kriging代理模型精确度较高,可以用于下一步的优化求解。

4 多目标优化设计结果分析

利用NSGA-Ⅱ算法对Kriging代理模型进行多目标优化,经过241次迭代计算得到Pareto前沿曲线,如图6所示。该曲线包含角度碰撞吸能盒A的截面力峰值Fs、前防撞梁质量m的19组非劣解集。优化计算得到的基于Pareto的最优解集在工程实际中提供了多种可行的设计方案,可根据工艺方案、产品的不同要求从中选取合适的结果。

代理模型的精度满足工程要求,但是还须对代理模型预测的优化值与数值模拟的仿真值进行对比,以最终确定该方法的实际效果。

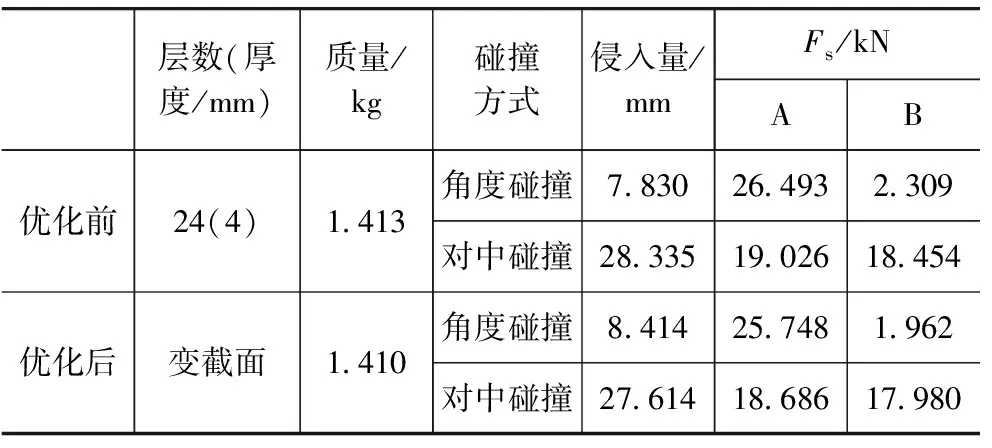

本文中选取一组与等厚度前防撞梁质量相近的优化结果进行对比分析,即x1=19,x2=32,x3=420mm。将这3个设计变量值代入仿真软件中,计算得到相应的目标值,并与代理模型预测值进行对比,结果如表8所示。可知相对误差的绝对值最大为0.928%,符合应用要求。

表8 优化值响应的预测值与仿真值对比

优化前后的目标结果如表9所示。优化前对中碰撞的侵入量超出许用值,优化后对中碰撞的侵入量已在许用值范围内,如图7所示,虽然角度碰撞的侵入量略有增加,但仍在许应值范围内,如图8所示。优化后角度碰撞吸能盒A的截面力峰值下降了0.745kN,如图9所示。优化后前防撞梁质量并未增加,说明其质量分布合理,变截面设计方法更加优越。

表9 优化前后结果对比

5 结论

通过数值模拟,对碳纤维/环氧树脂复合材料前防撞梁多工况碰撞进行了系统研究,得出以下结论。

(1) 综合考虑法规要求的角度和对中两种低速碰撞工况,可以得出变截面设计能够使前防撞梁的质量合理分布,在不增加质量的前提下变截面复合材料前防撞梁在两种低速碰撞工况中耐撞性能都得到提高。

(2) 以前防撞梁截面厚度和加厚区域长度为设计变量,构建了关于吸能盒截面力、前防撞梁质量的代理模型,且采用NSGA-Ⅱ算法对该代理模型进行优化得到一组Pareto最优解集,选取一组与等截面厚度前防撞梁质量相近的优化结果进行对比,优化后的前防撞梁在角度碰撞中吸能盒A的截面力峰值有所减小,对中碰撞中侵入量也落在许用值范围内,耐撞性能得到提高,证明了变截面设计的合理性,多目标优化设计也为碳纤维/环氧树脂复合材料前防撞梁的设计提供了多种可行的实施方案。

(3) 提出基于Kriging代理模型的多目标优化设计分析方法,既提高了优化效率,又保证了计算精度。

(4) 将碳纤维/环氧树脂复合材料与传统的高强度钢材料对比发现,复合材料在汽车车身轻量化方面有明显的效果,减轻了55.7%的质量,且该复合材料能够满足GB 17354—1998标准要求,可以应用于车身结构件。

[1] 王宏雁,陈君毅.汽车车身轻量化结构与轻质材料[M].北京:北京大学出版社,2009.

[2] 刘伟,钞永兴,杨健.基于汽车轻量化技术的保险杠低速碰撞分析[C].第七届中国CAE工程分析技术年会论文集,昆明,2011:128-132.

[3] Ramin Hosseinzadeh, Mahmood M Shokrieh, Larry B Lessard. Parametric Study of Automotive Composite Bumper Beams Subjected to Low-velocity Impacts[J]. Composite Structures,2005,68:419-427.

[4] Davoodi M M, Sapuan S M, Ahmad D, et al. Concept Selection of Car Bumper Beam with Developed Hybrid Bio-composite Material[J]. Materials and Design,2011,32:4857-4865.

[5] Cheon Seong Sik, Choi Jin Ho, Lee Dai Gil. Development of the Composite Bumper Beam for Passenger Cars[J]. Composite Structures,1995,32:491-499.

[6] Javad Marzbanrad, Masoud Alijanpour, Mahdi Saeid Kiasat. Design and Analysis of an Automotive Bumper Beam in Low-speed Frontal Crashes[J]. Thin-Walled Structures,2009,47:902-911.

[7] Mai Nursherida Jalauddin, Aidy Ali, Barkawi Sahari, et al. Performance of Automotive Composite Bumper Beams and Hood Subjected to Frontal Impacts[J]. Materials Testing,2012,54:19-25.

[8] 田宗若.复合材料中的边界元法及数值解[M].西安:西北工业大学出版社,2006.

[9] Livemore Software Technology Corporation. LS-DYNA Keyword User’s Manual[G]. California: Livemore Software Technology Corporation,2001.

[10] 李喆,孙凌玉.复合材料薄壁管冲击断裂分析与吸能特性优化[J].复合材料学报,2011,28(4):212-218.

[11] Paolo Feraboli, Bonnie Wade, Francesco Deleo, et al. LS-DYNA MAT54 Modeling of the Axial Crushing of a Composite Tape Sinusoidal Specimen[J]. Composites: Part A,2011,42:1809-1825.

[12] Duan Shuyong, Tao Yourui, Han Xu, et al. Investigation on Structure Optimization of Crashworthiness of Fiber Reinforced Polymers Materials[J]. Composites Part B: Engineering,2014,60:471-478.

[13] Livemore Software Technology Corporation. LS-DYNA Keyword User’s Manual[G]. California: Livemore Software Technology Corporation,2007.

[14] Patrick M, Glance, Gary Daroczy. Computer-aided Design, Analysis and Testing of Automotive Bumpers[C]. SAE Paper 880462.

[15] Mukherjee A, Varughese B. Design Guidelines for Ply Drop-off in Laminated Composite Structures[J]. Composites Part B: Engineering,2001,32(2):153-164.

[16] Simpson T W, Peplinski J D, Koch P N, et al. Metamodels for Computer-based Engineering Design: Survey and Recommendations. Engineering with Computers,2001,17(2):129-150.

Multi-conditions / Multi-objective Optimization Design of theVariable Cross-section of Composite Front Bumper

Yang Xujing, Zhang Zhenming, Zheng Juan & Duan Shuyong

HunanUniversity,StateKeyLaboratoryofAdvancedDesignandManufacturingforVehicleBody,Changsha410082

With concurrent considerations of both angular and centered impact conditions in vehicle low-speed crash, combined with the features of carbon fiber/epoxy material, a design scheme of composite front bumper with variable cross section is proposed in this paper. Firstly a simulation on front bumper in both angular and centered low-speed impacts show that for meeting the intrusion conditions of front bumper with uniform thickness, the required thickness for centered impact is far larger than that for angular impact. Based on this, according to the force bearing and constraint conditions of front bumper in centered impact, a design scheme of variable cross section(thicker in center part and thinner in both ends)is proposed. Then with minimizing the section force of energy absorbing box and the mass of front bumper as objectives, the allowable intrusion as constraint, and the two section thicknesses for center part and both ends respectively and the length of the thicker center part as design variables, a multi-objective optimization is conducted by using NSGA-Ⅱ algorithm and Kriging surrogate model for the section force of energy absorbing box and the mass of front bumper constructed based on the test data collected. Finally the results indicate that the variable section design scheme proposed leads to more reasonable distribution of the mass of front bumper and its crashworthiness in both angular and centered impacts are enhanced without the increase of its mass.

front bumper; lightweighting; multi-objective optimization; carbon fiber/epoxy composite; variable cross-section

*国家自然科学基金(11202075)和国家863计划项目(2012AA111802)资助。

原稿收到日期为2014年2月25日,修改稿收到日期为2014年4月21日。