机械振打除灰中煤灰颗粒脱落的实验研究

喻九阳,马俊,郑小涛,杨军

1.武汉工程大学机电工程学院,湖北 武汉 430205;2.中国石油华东化工销售公司,上海 200120

机械振打除灰中煤灰颗粒脱落的实验研究

喻九阳1,马俊1,郑小涛1,杨军2

1.武汉工程大学机电工程学院,湖北 武汉 430205;2.中国石油华东化工销售公司,上海 200120

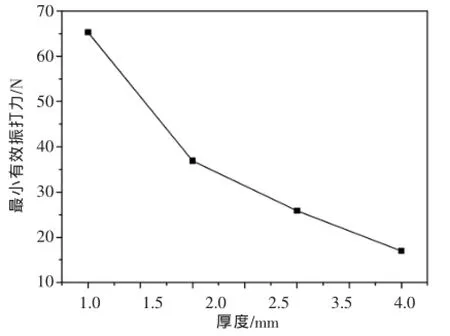

为了探究煤灰颗粒从金属板上脱落的影响因数,自建实验平台,记录了煤灰颗粒振打脱落过程以及每次振打中煤灰脱落质量,探究了机械振打除灰中振打敲击力大小对振打除灰的影响,以及不同煤灰厚度对最小有效振打力的影响.结果显示,在振打冲击金属板时,煤灰颗粒脱落存在“分层现象”和“分阶段现象”,而且随着振打力的增加各阶段之间的分界越模糊;煤灰颗粒脱落的质量向前几次振打冲击集中;煤灰的厚度越大,最小有效振打力越小,当煤灰厚度为1 mm、2 mm、3 mm和4 mm时,最小有效振打力分别为65.3 N、36.9 N、25.9 N和17.0 N.

煤灰;脱落;机械振打;除灰

0 前言

我国能源结构以煤炭为主,高效利用煤炭资源的洁净煤技术在我国受到特别重视,因此煤气化技术在我国得到大力推广,特别是在煤制油、煤制天然气作为能源战略储备项目上[1-2],但是也存在很多问题和挑战,其中煤气化炉上的积灰阻碍热传递、导致能量损耗,对设备以及后续工艺产生很大危害[3-5],气化炉积灰问题是煤化工研究领域的一个重要课题.

兰泽全等[6-8]对几种典型煤种进行了实验研究,结果表明铁元素的含量对煤灰颗粒的沉积有较大影响,Fe含量高,则煤灰熔融温度降低,煤灰粘性增加,从而加剧煤灰沉积的过程;煤灰颗粒在壁面上的粘附和生长与煤灰颗粒与壁面能否形成强粘结力以及力的大小有紧密关系.Nielsen等[9]在多燃料燃烧器(MFC)上针对生物质燃烧的积灰问题做了实验研究.结果发现积灰有分成现象:里层质地均匀,光滑平整,覆盖整个管壁面,积灰厚度较小;外层积灰厚度较大,集中区域为管壁迎风面,由飞灰颗粒黏附构成.孙奇[10]对单分散聚苯乙烯颗粒,在不锈钢平面上的沉积过程进行了实验研究,实验发现:当温度相同时,流场速度的提高会降低颗粒的粘附效率;但相同流场速度条件,环境温度的提高会提高颗粒的粘附效率.另外,还通过对比颗粒的入射速度和颗粒的临界粘附速度初步建立了颗粒粘附效率的预测模型.盛新等[11]的研究表明碱金属的含量以及颗粒的比表面积等对颗粒的沉积速率,粘附程度有较大影响.

上述研究主要集中在煤灰颗粒的形成、沉积、以及煤灰颗粒的碱金属含量、煤灰颗粒特性、流场等对煤灰颗粒沉积速率的影响的研究,而很少研究壁面煤灰颗粒在外加载荷的作用下的脱落过程以及相关影响因素.本文以煤气化炉冷却段水冷壁机械振打除灰为研究背景,自建实验平台,观察了煤灰颗粒振打脱落过程,并探究了机械振打除灰中振打敲击力大小对振打除灰的影响,以及不同煤灰厚度对最小有效振打力的影响,为以后高温高压,有流场的实际工况下的机械振打除灰研究提供了一定的研究思路和方法.

1 实验方法

1.1 实验系统及装置

图1为机械振打除灰实验系统.实验系统由三个部分组成,分别为撞击单元、灰层模型单元、测量单元.撞击单元为一个单摆系统,为撞击提供冲击力;灰层模型单元为实验对象;测量单元,由高速摄像机、电子称和计算机组成,可以监测撞击过程中灰渣的破碎脱落过程以及灰渣脱落的质量.

进行振打除灰实验之前,要确定一组单摆冲击力的大小,其中摆长为1.5 m,用高速摄像机监测单摆摆球冲击金属板的过程,可以测得摆球与金属板接触的时间为0.008~0.009 s;还可以测得摆球冲击金属板前后的速度;这些数据用于确定单摆冲击平板时冲击力的大小.最后确定的单摆冲击力大小如表1所示.

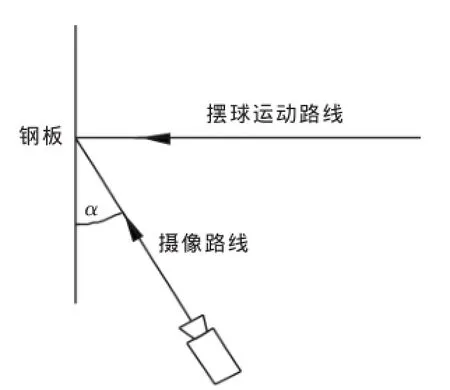

图1 振打除灰实验系统简图Fig.1 Diagram of mechanical rapping ash-removal experimental platform

表1 单摆冲击力大小FtTable 1 Amplitude of rapping force Ft(N)

测量单元中高速摄像机采用HotShot 512sc高速摄像机,512*512分辨率下,拍摄速度可以达到4 000帧/s,在损失分辨率条件下的最高拍摄速度为20万帧/s;实验中分辨率设置为1024*512,拍摄速度设置为500帧/s;另外,自带的分析软件功能包括测试物体速度、加速度、矢量位移、冲量等参数,室内光照条件下不需要捕光也能满足拍摄要求.

电子称由压力传感器和压力变送器组成,灰渣脱落之后掉落在压力传感器上,压力信号经压力变送器转化为对应的质量,输出到计算机.

灰层模型单元由灰渣和钢板组成为实验对象,钢板材料为Q235,尺寸为450×450 mm,煤灰层模型的制作过程为:首先将金属平板表面清洗干净,指定好需要制作煤灰层的区域(本实验确定的区域为金属平板中心直径为200 mm的圆,此范围的确定是经过反复的实验确定的),在该区域均匀地涂上一层聚乙烯醇胶水(本实验用聚乙烯醇胶水将煤灰粘连在金属板上,来模拟实际工况中煤灰粘连在膜式水冷壁上的状态),然后将一定煤灰样品吹到有胶水的区域,直到指定区域的煤灰层的厚度稳定不再增加.过一段时间,聚乙烯醇胶水完全固化后,煤灰层模型制作完成,与现场的煤灰层状态相近.

1.2 煤灰样品

煤灰成分复杂,主要由硅、铝、铁、钛、钙、镁、硫、钾、钠等元素的氧化物与盐类组成.碱金属含量的不同对于煤灰颗粒在水冷壁上的沉积要较大影响,进而影响煤灰颗粒的脱落.实验中所用的煤灰颗粒来自于开祥化工气化炉一期,在气化炉合成气冷却器水冷壁上取样.

采用光谱仪对煤灰颗粒进行元素分析,分析结果如表2所示.其中,SiO2所占的比重最大,其次是Al2O3、Fe2O3、CaO等.

表2 煤灰成分分析Table 2 Composition analysis of coal ash (%)

2 实验内容

实验过程中用高速摄像机监测了不同厚度煤灰层在不同大小冲击力的冲击作用下,煤灰层中煤灰的破碎脱离过程;并且测量了每一次冲击脱落下来的煤灰颗粒的质量mi.另外,实验前确定摆球冲击力的大小,需要测量摆球与钢板接触前后时刻的冲击速度,以及摆球与钢板接触的时间.

冲击速度的确定方法为:摆球接触钢板之前极短时间Δt,高速摄像机捕捉两幅图上摆球中心位置的位移ΔS,由ΔS/Δt经过角度换算可以确定摆球测量速度vp,再经过比例换算就可以得到摆球的实际速度v,如图2所示,可以确定如下关系:

图2 摆球冲击与摄像路径简图Fig.2 Route diagram of pendulum ball impacting and video recording

其中,k为比例系数.

确定摆球与钢板接触的时间,需要记录摆球与钢板接触时的时刻T1以及摆球与钢板分开时的时刻T2,T2-T1即为摆球与钢板接触的时间.

3 实验结果及讨论

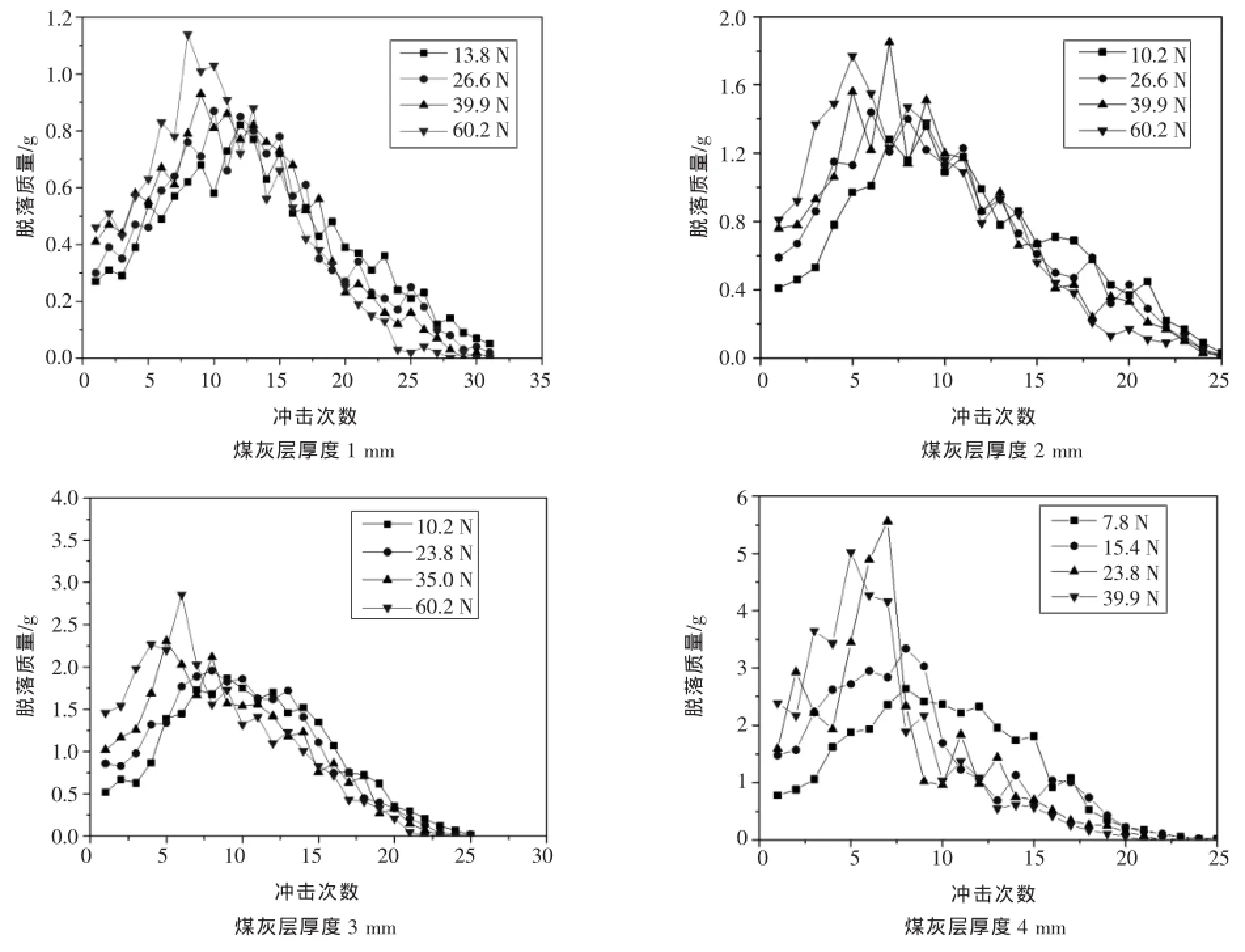

实验过程中用高速摄像机监测了不同厚度煤灰层在大小不同的冲击力冲击作用下,煤灰层中煤灰的破碎脱离过程.煤灰厚度分别为,1 mm、2 mm、3 mm、4 mm,单摆冲击力大小范围为2~67 N.图3所示为不同厚度煤灰层在不同大小冲击力的冲击作用下,每次煤灰脱落质量的曲线图.

图3 煤灰层厚度为1 mm、2 mm、3 mm、4 mm在不同冲击力下煤灰颗粒脱落质量曲线Fig.3 Falling mass curves of the coal ash particles under different impact forces at the thickness of 1,2,3 and 4 mm.

3.1 实验现象

从高速摄像机上记录的过程可以很清楚的看出煤灰颗粒脱落呈现一定的规律性.

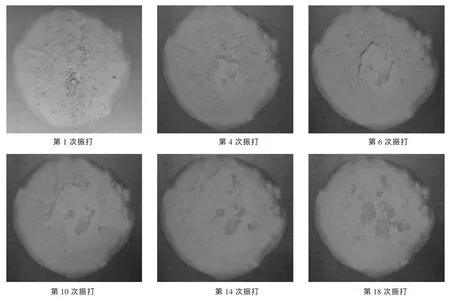

如图4所示为厚度4 mm煤灰层在振打力大小23.8 N的冲击下煤灰颗粒脱落之后的几个典型状态,前面几次振打中,煤灰颗粒脱落的范围较大,颗粒粒径较小,都是灰层表面的浮灰;接着煤灰颗粒的粒径增大,并且有些呈块状的颗粒脱落下来,块状颗粒脱落的位置首先出现在单摆振打的敲击点附近,块状颗粒脱落之后煤灰层上对应位置出现一个凹坑缺陷;后面的振打敲击中煤灰颗粒的脱落基本是沿着前面出现的凹坑缺陷的边缘向四周扩展.

另外,从图4中可以看出,煤灰颗粒脱落有一种“分层现象”,前几次脱落的是表面浮灰层;接着脱落颗粒所在灰层厚度较大,脱落颗粒的粒径较大,称作“主体层”;紧贴在金属壁面上的一层煤灰颗粒较难脱落,厚度很小称作“贴壁层”.三个灰层的颗粒不是同时脱落,存在“分阶段现象”,最先开始脱落的是浮灰层,接着是“主体层”,最后是“贴壁层”;并且随着振打力的增加各阶段之间的分界越模糊.

图4 煤灰颗粒脱落后的几个典型状态Fig.4 Typical states after coal ash particles falling

从图3中煤灰层厚度为1 mm、2 mm、3 mm、4 mm在不同冲击力下煤灰颗粒脱落质量曲线颗粒看出:当煤灰层厚度相同时,煤灰颗粒脱落的质量随敲击次数增加先增大再减小;当振打力增加时振打冲击的前半部分煤灰颗粒脱落的质量增大,振打冲击的后半部分煤灰颗粒脱落的质量减少,即随着振打力增加,煤灰颗粒脱落的质量向前几次振打冲击的位置集中.

3.2 结果讨论

从力学角度考虑,振打除灰实验忽略实际工况中流场和温度场的影响,在这种冷态无流场且干燥的状态中煤灰颗粒与金属壁面之间作用力主要是煤灰颗粒与壁面的范德华力以及煤灰颗粒之间的Vander waals作用(范德华力),贴壁层煤灰颗粒受力主要是粘结剂的粘结力.

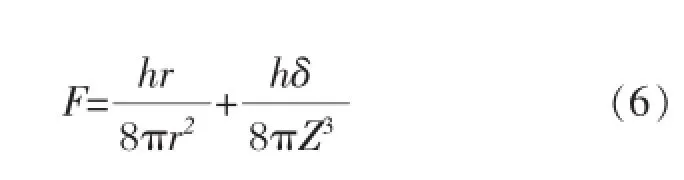

煤气化煤灰颗粒的微观结构一般为球形颗粒,且颗粒粒径相对于平板尺寸很小,因此,煤灰颗粒与壁面之间的范德华力Fv就可以看做是固体球性颗粒与无限大平面之间的范德华力,其计算公式如下:

式(4)中,h为利夫茨范德华(Liftshitz-Vander Waals)常数,r为煤灰颗粒半径,Z为煤灰颗粒与壁面的垂直距离.颗粒距离平板越近所受力越大.

两颗粒之间的范德华力计算式为:

煤灰颗粒冲击并粘附到金属板上,煤灰颗粒往往产生了塑性变形,由于这样的变形煤灰颗粒与金属板之间又会产生附加的范德华力,总的力计算式如下:

式(6)中,δ为煤灰颗粒粘附在金属表面上接触面的半径.变形越大,δ越大,受力也越大.

表面浮灰颗粒与金属板之间距离相对较大,主要受颗粒之间的范德华力,并且接触颗粒较少;主体层颗粒受到与壁面之间的范德华力以及与其他颗粒之间的范德华力;贴壁层颗粒主要受粘结剂的粘结力,此力相对较大.由上面的分析可知,颗粒与壁面之间的作用力大于颗粒与颗粒之间的作用力,则表面浮灰所受力最小,煤灰颗粒所受力从表层向壁面递增,而要将煤灰颗粒从金属板上震落,需要克服这些力,因此在振打敲击中表层浮灰最易脱落,其次是主体层,最后是贴壁层,即煤灰颗粒脱落存在分成现象.但是,仅从力学角度分析,不能很好地解释煤灰颗粒脱落的分阶段现象.

从能量消耗的角度考虑,煤灰颗粒脱落消耗一定的能量.煤灰颗粒脱落时由于颗粒之间的粘弹性会产生能量的消耗;表层浮灰颗粒之间接触较少,脱离所需的能量较少,向金属壁面靠近所需的能量越多;另外,煤灰层内部裂纹扩展需要吸收一定量的表面能(Griffith理论即裂纹扩展的能量平衡理论);主体层颗粒脱落时在冲击区域会出现凹坑缺陷,缺陷靠灰层里层的边缘即为一条环形裂纹,随着裂纹向四周的扩展,裂纹长度不断加长,脱落的煤灰颗粒也就增多,对应图3曲线的上升段,主体层颗粒的脱落裂纹的扩展占主导作用;贴壁层煤灰颗粒受力主要是粘结剂的粘结力,裂纹扩展所需的表面能较大,且由粘弹性所产生的能量消耗很大,因此贴壁层颗粒很难脱落,这样各层颗粒的脱落不是同时进行,呈现不同阶段.当振打冲击力加大时,表层浮灰很快脱落,主体层凹坑缺陷也很快出现,并且裂纹扩展速度加快,则各阶段分界变模糊.

3.3 不同厚度煤灰层对应的最小有效振打力

最小有效冲击力Ftm定义为刚好能使板上煤灰颗粒聚团脱落的最小冲击力,从每次煤灰脱落质量的曲线图上表现为脱落质量的突然变大,当突增量达到50%时对应的冲击力大小为最小有效振打力.对于每一种煤灰在壁面的状态,当振打冲击力大于最小有效振打力时,煤灰颗粒脱落呈现聚团脱落,脱落速率较大,有利于振打除灰;当振打冲击力小于最小有效振打力时,脱落煤灰颗粒粒径较小,脱落速率较小,不利于振打除灰.根据不同厚度煤灰的颗粒脱落质量曲线,求出不同振打冲击力下的每次冲击的脱落质量的突增量,然后用线性插值法求出不同煤灰厚度对应的最小有效振打力,结果如图5所示,从图5中可以看出最小有效振打力随煤灰厚度的增加而较小.

图5 煤灰层厚度与最小有效振打力关系Fig.5 Relationship between the thickness of the coal ash layer and the minimum effective rapping force

4 结语

以煤气化炉冷却段水冷壁机械振打除灰为研究背景,自建实验平台,观察了煤灰颗粒振打脱落过程,并探究了机械振打除灰中振打敲击力大小对振打除灰的影响,以及不同煤灰厚度对最小有效振打力的影响.得到的结论如下:

(1)在振打冲击金属板时,煤灰颗粒脱落存在“分层现象”和“分阶段现象”,随着振打力的增加各阶段之间的分界越模糊,且随着振打力增加,煤灰颗粒脱落的质量向前几次振打冲击集中.另外,本文从力学角度和能量消耗的角度解释了这些实验现象.

(2)煤灰的厚度越大,最小有效振打力.本文实验状态下煤灰厚度为1 mm时,最小有效振打力为65.3 N,煤灰厚度为2 mm时,最小有效振打力为36.9 N,煤灰厚度为3 mm时,最小有效振打力为25.9 N,煤灰厚度为4 mm时,最小有效振打力为17.0 N.

(3)实验状态为常温、常压、无流场的状态,忽略实际工况中流场和温度场的影响.本文研究内容为以后高温高压和有流场的实际工况下的机械振打除灰研究提供了一些研究思路和方法.

[1]李波.煤炭资源税改革目标实现的困境与对策[J].中国人口.资源与环境,2013,23(1):69-74.

LI Bo.Dilemma and Countermeasures of the realization of the goal of the coal resource tax reform[J].China population,resources and environment,2013,23(1):69-74.(in Chinese)

[2]郭丕斌,周喜君,李丹,等.煤炭资源型经济转型的困境与出路:基于能源技术创新视角的分析[J].中国软科学,2013(7):39-46.

GUO Pi-bing,ZHOU Xi-jun,LI Dan,et al.The predicament and outlet of transformation of coal-resourceful economy:an analysis based on the perspective of energy technology innovation[J].China Soft Science,2013(7):39-46.(in Chinese)

[3]李亚东.Shell粉煤气化装置合成气冷却器积灰结垢的控制[J].化肥设计.2010,48(2):27-32.

LI Ya-dong.Control of fouling and depositing in the air cooler of Shell powder coal gasification plant[J].Chemical Fertilizer Design.2010,48(2):27-32.(in Chinese)

[4]马飞,李寒旭,盛新,等.Shell煤气化飞灰粘附特性及沉积机理分析[J].煤炭科学技术.2010,38(10):114-117.

MA Fei,LI Han-xu,SHENG Xin,et al.Adhesion characteristics and deposition mechanism of Shell coal gasification fly ash[J].Coal Science and Technology.2010,38(10):114-117.(in Chinese)

[5]牛玉奇,段志广,沈小炎.Shell气化炉合成气冷却器积灰原因及应对策略[J].化肥设计,2009,4(47):22-25.

NIU Yu-qi,DUAN Zhi-guang,SHEN Xiao-yan.Reasons and Countermeasures of ash deposition in the air cooler of Shell gasifier[J].Chemical Fertilizer Design.2009,4(47):22-25.(in Chinese)

[6]兰泽全,曹欣玉,刘建忠,等.灰污热流探针模拟锅炉受热面灰沉积的研究[J].燃料化学学报,2008,36(1):30-35.

LAN Ze-quan,CAO Xin-yu,LIU Jian-zhong,et al.Study on the ash deposition on the heating surface of the boiler by the heat flux probe[J].Journal of Fuel Chemistry,2008,36(1):30-35.(in Chinese)

[7]兰泽全,曹欣玉,周俊虎,等.灰特性对燃煤炉内灰沉积行为的影响[J].燃烧科学与技术,2009,15(1):28-33.

LAN Ze-quan,CAO Xin-yu,ZHOU Jun-hu,et al.Influence of ash characteristics on ash deposition in coal fired boiler[J].Combustion Science and Technology,2009,15(1):28-33.(in Chinese)

[8]兰泽全,曹欣玉,周俊虎,等.燃煤锅炉灰沉积物形成过程及机理综述[J].锅炉技术,2008,39(5):28-32.

LAN Ze-quan,CAO Xin-yu,ZHOU Jun-hu,et al.Formation process and mechanism of ash deposits in coal fired boiler[J].Boiler Technology,2008,39(5):28-32.(in Chinese)

[9]NIELSEN H P,BAXTER L L,SCLIPPAH G,et al.Deposition of potassium salts on heat transfer surfaces in straw-fired boiler:a pilot-scale study[J].Fuel,2000(79):131-139.

[10]孙奇.高温环境细颗粒惯性撞击沉积实验研究[D].北京:清华大学,2013.

SUN Qi.Experimental study on the inertial impact of fine particles in high temperature environment[D].Beijing:Tsinghua University,2013.(in Chinese)

[11]盛新,纪明俊,韩启元,等.Shell煤气化飞灰粘附特性影响因素探讨[J].安徽理工大学学报,2009,29(2):42-46.

SHENG Xin,JI Ming-jun,HAN Qi-yuan,et al.Influence factors on adhesion characteristics of Shell coal gasification fly ash[J].Journal of Anhui University of Science And Technology,2009,29(2):42-46.(in Chinese)

On particles of coal ash falling off under mechanical rapping ash-removal

YU Jiu-yang1,MA Jun1,ZHENG Xiao-tao1,Yang Jun2

1.School of Mechanical and Electrical Engineering,Wuhan Institute of Technology,Wuhan 430205,China;2.China Petroleum&Chemical East China Sales Company,Shanghai 200120,China

To study the influence factors of coal ash particles falling from the metal plate,the experimental platform was built to record the falling process and the falling mass of the particles.The influence of rapping force on the mechanical rapping ash-removal and the effect of the coal ash thickness on the minimum effective rapping force were both explored.The results show that there are stratification and stage phenomenon in the process of coal ash dropping when knocking the metal plate and the boundary between different stages was blurred with the increase of the rapping force;meanwhile,the mass of the particles of coal ash falling off concentrates on previous knockings;the greater the thickness of the coal ash,the smaller the minimum effective rapping force.The minimum effective rapping forces are 65.3,36.9,25.9 and 17.0 N,respectively when the thickness of the coal ash layer is 1,2,3 and 4 mm.

coal ash;falling off;mechanical rapping;ash-removal

TK284.4,TH113.1

A

10.3969/j.issn.1674-2869.2015.11.012

1674-2869(2015)11-0058-06

本文编辑:陈小平

2015-10-19

武汉工程大学第六届研究生教育创新基金(CX2014028)

喻九阳(1962-),男,湖北武汉人,教授,硕士.研究方向:新型高效化工设备的研究开发和强化传热技术.