应用CFD流固耦合热分析车用高功率密度电机的水冷系统

王晓远 杜静娟

(天津大学电气与自动化工程学院 天津 300072)

应用CFD流固耦合热分析车用高功率密度电机的水冷系统

王晓远 杜静娟

(天津大学电气与自动化工程学院 天津 300072)

针对高功率密度电机功率大、体积小的特点,通过综合选择水冷系统平衡电机的热量,保证高功率密度电机的散热。利用计算流体动力学(CFD)和热场比较轴向型、周向型、螺旋型3种水冷方式,从流速、冷却效果、水泵功率、温度分布及工艺等多方面综合比较并选择最优水路结构——螺旋型水路,并应用此水路作为高功率密度电机的机壳内部水冷方式。传统电机的电流密度为5.0 A/mm2,通过采用螺旋型水冷系统、优化电机磁路结构和对材料的特殊设计,同样的温升可使电流密度增至10.0 A/mm2。这样在电机体积和重量基本不变的情况下可使电机的功率提高1倍,达到设计高功率密度电机的目标。最后,通过红外热成像仪的温度测试验证螺旋型水路应用CFD流固耦合温度场分布的一致性。

计算流体动力学(CFD) 水冷系统 热场 高功率密度 电流密度

0 引言

高功率密度电机由于体积小、重量轻、效率高等特点受到广泛关注,特别适合应用于航空航天、潜艇、电动汽车等特殊场合。高功率密度电机作为车用驱动电机,已成为电机领域的研究热点[1]。为了实现车用电机的高功率密度,合理的电磁设计和轻量化有一定的辅助作用,但良好的散热和电机高速化[2]是设计的重点。高速高频必然损耗增大,导致电机温度较高,直接影响到电机运行的可靠性。因此合理设计其冷却系统对于提升电机的功率密度具有十分重要的意义。

高功率密度电机随工作场所和使用环境及电机本身结构的不同,冷却方式也各不相同。海军用于鱼雷驱动水下高功率密度电机,可采用蒸发冷却技术[3]。汽轮高功率密度电机定转子采用双水内冷技术[4]。采煤机高功率密度电机采用定子水冷技术[5]。车用高功率密度电机多采用封闭强风冷、油内冷方式、机壳内部水冷3种结构。空气冷却其优点在于结构简单、成本较低,缺点是空气的冷却效果差,工艺要求高,尤其在高速电机中引起的摩擦损耗较大,噪声大。液体冷却主要有水冷、油冷以及混合溶液冷却3种方式。丰田Prius电动汽车驱动电机外部采用水乙二醇混合冷却剂进行冷却,内部灌入绝缘油冷却散热[6]。LEXUS LS600H混合动力汽车驱动电机采用了内部油冷结构,在输出端通过齿轮带动油泵给电机内部提供油的循环动力,直接带走电机内部的热量[7]。其缺点是需要复杂的外部冷却装置,油的比热容低于水的比热容,散热效果不如水冷。水冷系统用于车用电机的一些优势为[8]:用于高功率密度电机上的水冷系统具有低噪音(尤其是高速化的高功率密度电机)、高效的特点,水路不受外界影响,机壳内部不占空间,封闭强冷,对电机定转子间接冷却,相比油冷方式性价比高等。

本文采用机壳内水冷结构比较3种不同水路的冷却效果,并将最优水路应用在85 kW车用高功率密度电机上,通过CFD流固耦合分析电机温度分布。最后,用红外热成像仪对电机进行温度测试。

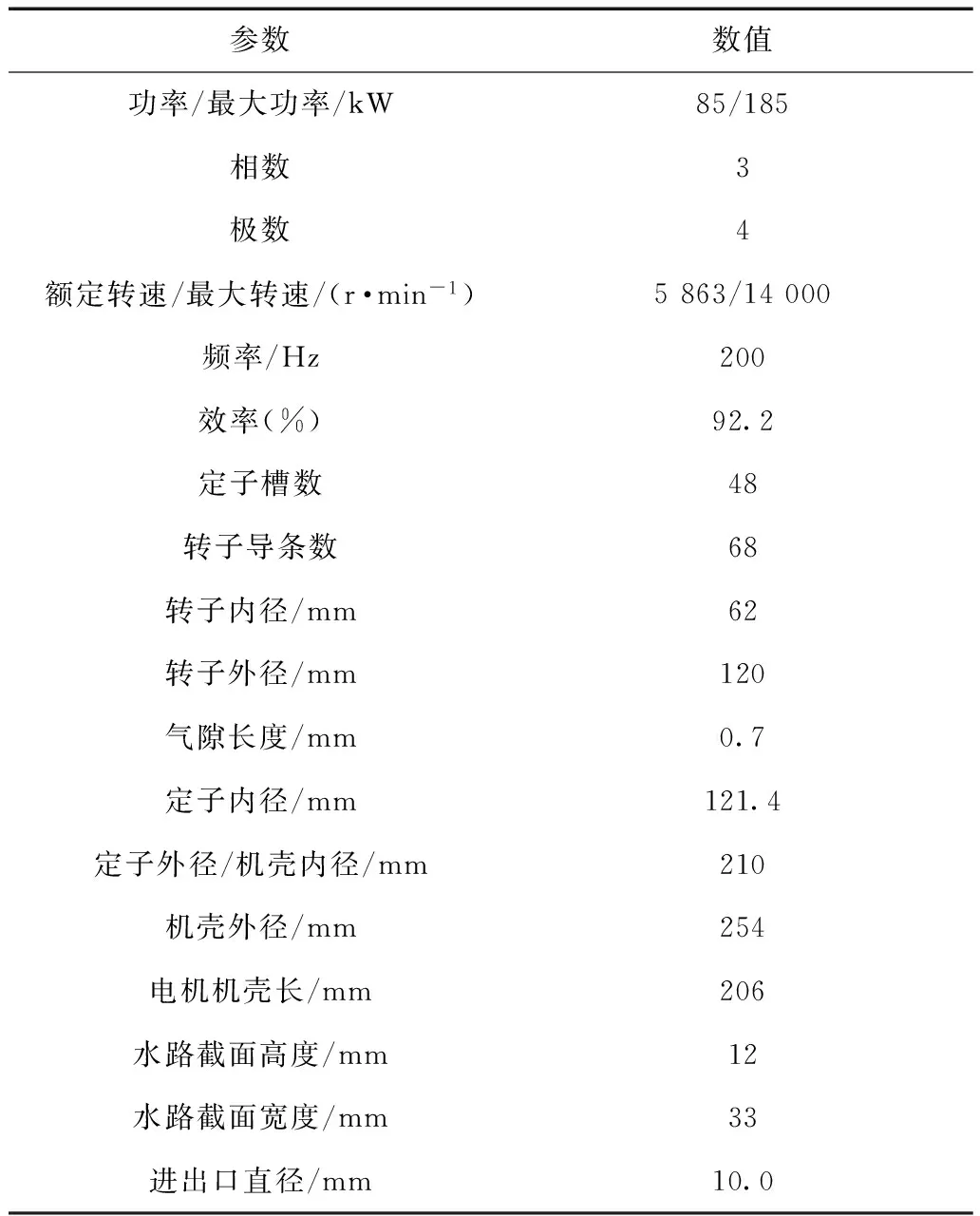

1 高功率密度电机尺寸参数

本文讨论的电机为笼型异步电机,定子槽采用梨形槽,转子槽为平行齿深槽结构,采用铜导条,样机实物如图1所示,图2为水路和机壳尺寸。样机主要参数如表1所示。

图1 高功率密度样机Fig.1 Prototype of high-power density motor

图2 机壳的几何尺寸(单位:mm)Fig.2 The frame dimension (unit:mm)

表1 高功率密度电机的主要参数Tab.1 Main parameters of high power density motor

本文采用相同的机壳尺寸,水路截面相同,Sh=400 mm2。分别讨论轴向型、周向型、螺旋型3种冷却方式。

2 水冷结构

本文采用机壳内部水冷方式对电机进行散热,应用CFD进行流场的解析,对水的流速、进出口压差等进行仿真分析。采用温度场的有限元方法,仿真分析水路的温度分布及最高温度点,通过机壳和水冷系统流固耦合计算来综合选择合适的水路结构。

2.1 CFD理论基础

计算流体动力学(CFD)广泛应用于流体的计算中,采用有限元法对流体力学问题进行求解。

流体的能量方程中,考虑到流体在流动过程中的能量损失,沿流动方向从截面1到截面2的伯努利方程[9]为

(1)

式中,ρ为密度,kg/m3;p为压强,Pa;u为流速,m/s;hf为水头损失,m;z为位置水头,m;α为动能修改系数,湍流取1,层流取2。等式(1)左右两端的第一项表征压能项,第二项表征重力势能项,第三项表征动能项,等式右端最后一项表征总流的损失能量。

有限元求解是CFD计算最基础的方程,所有的流体流动问题都是围绕N-S方程(Navier-Stokes)的求解进行的。考虑流体的密度和粘性系数都是常数时的N-S方程[9]

(2)

式中,η为流体的动力粘度。式(2)左端项表示微元的惯性力,右端第一项表征粘性力、第二项表征压力、第三项表征体积力(如重力)。若不考虑流体的粘性,得到理想流体的运动方程——欧拉方程(Euler)[9]为

(3)

1)热源确定

在有限元仿真软件中,电机的总损耗作为热源。总损耗由铁损、摩擦损耗、定子铜损、转子铜损和杂散损耗组成,表达式[10]为

Ploss=Pc+Pw1+Pw2+Pr+Pstr

(4)

式中,Ploss为总损耗,W;Pc为铁损,W;Pw1、Pw2分别为定、转子铜损,W;Pr、Pstr分别为风摩损耗和杂散损耗,W。其中电机铁损[10]由磁滞损耗和涡流损耗两部分组成。

(5)

式中,Ph、Pe分别为磁滞损耗和涡流损耗,W;kh、ke分别为磁滞损耗系数和涡流损耗系数;Bm为磁密峰值;f为电机供电频率;i=1.6~2.2。

本电机额定功率为85 kW,效率为92.2%,总损耗Ploss=7.18 kW。通过有限元仿真结果为:Pc=0.7 kW,Pw1=2.74 kW,Pw2=2.24 kW,Pr=1.0 kW,Pstr=0.5 kW。热流密度qx与热源总损耗、机壳尺寸的关系式为

(6)

进而计算出qx=52.8 kW/m2作为热流密度进行CFD流体有限元分析。

2)流速确定

在边界条件的加载中,假设进出口温差为7 K,进口温度和环境温度均设置为25℃(298 K)。国标QC/T 413-1999 (汽车电气设备基础技术条件)中3.1.3规定工作温度:对于混合动力汽车的工作温度为-40~90℃;对于纯电动汽车的工作温度为-20~55℃。本文实验室样机取25℃作为冷却水进口温度和环境温度。采用稳态温度模式来进行仿真。电机损耗和流速的关系式[11]为

Ploss=mcp(Tout-Tin)

(7)

式中,m为流量,kg/s;Tout为出口温度,K;Tin为进口温度,K;cp为比热容,J/(kg·K)。假设进出口温度差为7 K,水的比热容为4.2×103J/(kg·K),计算得m=0.24 kg/s,u=2.8 m/s,因此3种水路结构的进水口流速均设置为2.8 m/s。

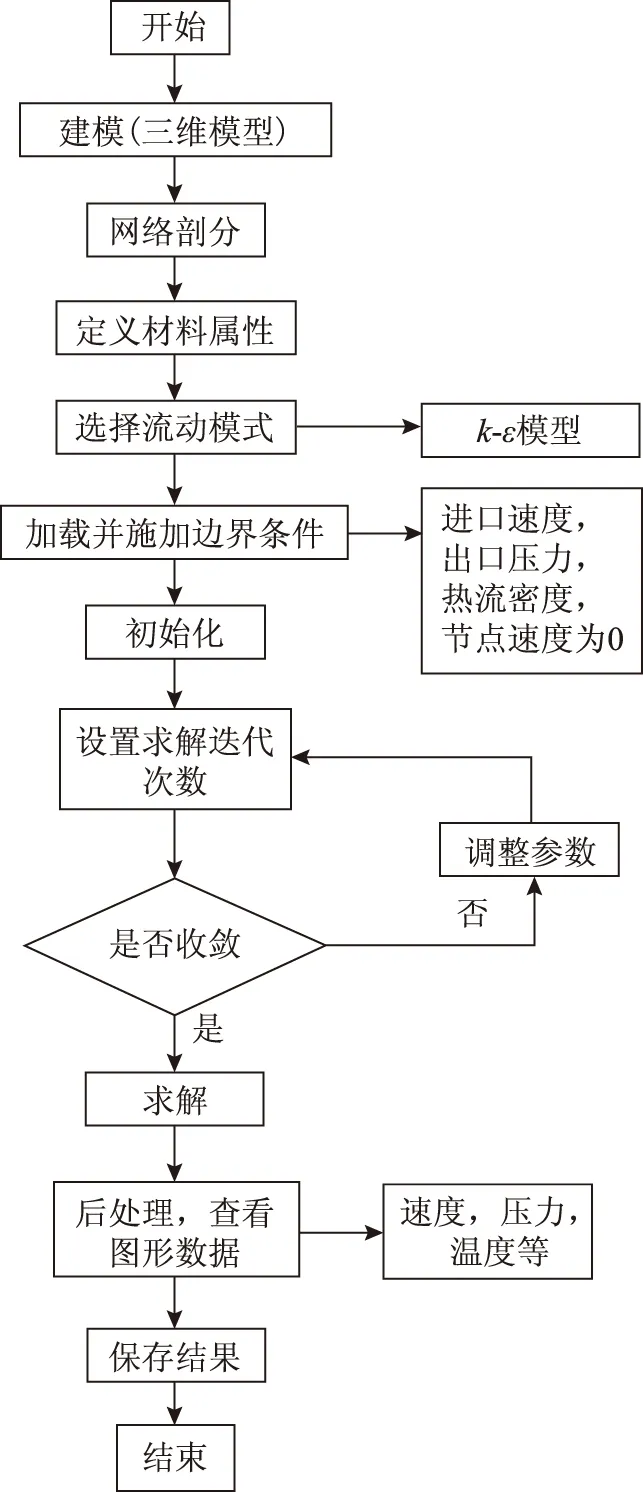

3)流体模型确定

已知流速u=2.8m/s,水的动力粘度η=0.001 kg/(m·s),进水口直径d=10.0mm,水的导热系数kx=0.6 W/(m·K)。雷诺数[9]为

(8)

计算得到Rex=21 000。对于圆形管和长方形管道的流动,一般认为临界雷诺数为2 000,雷诺数>2 000为湍流模型;雷诺数<2 000为层流模型。

因此确定本文的流体模型为湍流流动模式,湍流模型中选用双方程模型,即标准k-ε模型,CFD流体有限元仿真的流程图如图3所示。

图3 流体有限元流程图Fig.3 CFD flowchart

2.2 CFD流体有限元分析

3种水冷方式采用相同的机壳尺寸,水流截面面积相同为Sh=400 mm2,水路高度h=12 mm,两条水路之间的间隔距离d0=10 mm。进出口直径d=10.0 mm,进口面积S1=86.6 mm2,面积比k=Sh/S1=4.6。

1)轴向型水路结构

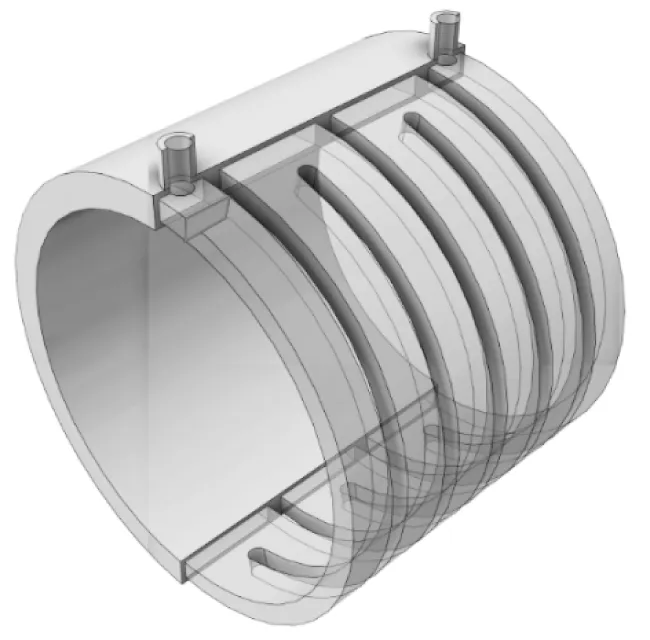

第1种水路结构为轴向型,水流由进水口沿轴的方向从机壳一端流到另一端,再沿预留的间隙处绕过,类似S型,反复进行直到出水口,水路的流体和机壳模型如图4所示。

图4 轴向型的机壳模型Fig.4 Axial water cooling frame

应用CFD对轴向型水路进行流体仿真,进水口流速设置2.8 m/s为边界条件,流速变化如图5所示。已知面积比为k=4.6,理论流进轴向水路的流速为0.6m/s,但根据总流的伯努利方程,存在水头的能量损失,由图5可看出,大部分的水流速度在0.5m/s附近,水流均匀,非常吻合,说明水流的均匀性很好。但很明显在水路的多处尖角水流速度很低,会导致高温产生。

图5 轴向型水流速变化图Fig.5 Velocity of axial water cooling

2)周向型水路结构

第2种水路结构是周向型,其水路的流体和机壳模型如图6所示,模型中,水流从进口沿圆周方向分两路并行向两侧流去,流经圆周180°后再次汇合,反复周期进行直到出水口。

图6 周向型的机壳模型Fig.6 Radial water cooling frame

进水口流速设置2.8m/s为边界条件,流速变化如图7所示。由进水口流入到周向型水路中,两个截面积比k=4.6,水路中水流分为两路沿周向流动,理论每路流速为0.3m/s。

图7 周向型的水流速变化图Fig.7 Velocity of radial water cooling

图7显示了水流的不均匀分布,水流汇合在中间流速很快,湍流明显,最大达1.4m/s,而流向两侧半圆的流速降低,只有0.25m/s或更低。这种水路结构会导致半圆水路处温度局部高的缺点。

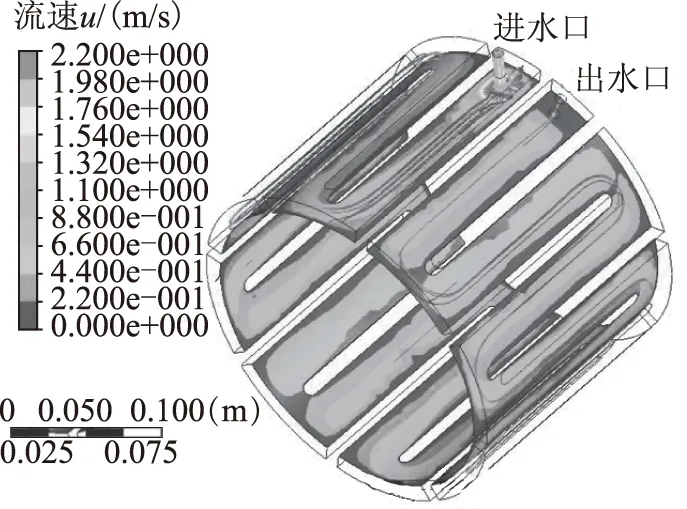

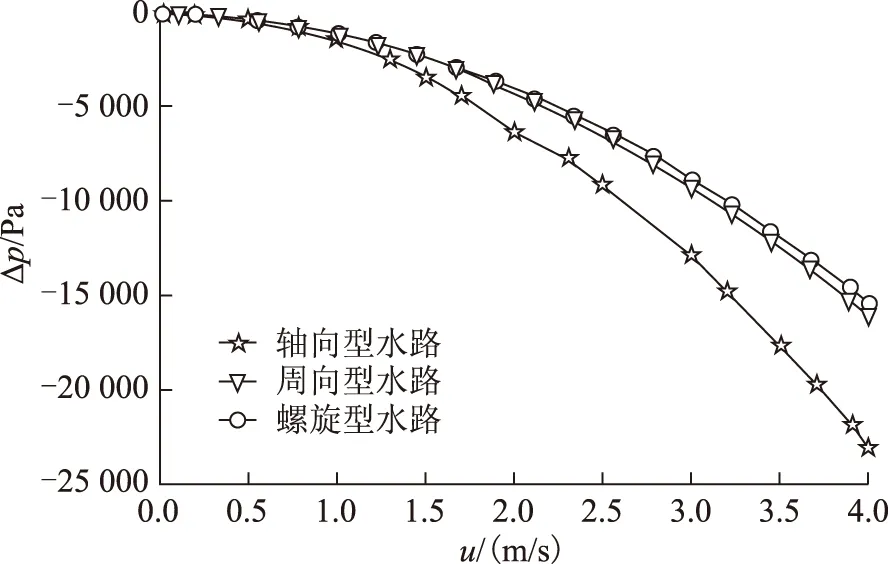

3)螺旋型水路结构

第3种水路结构为螺旋型,水流由进水口沿螺旋形状绕流,沿圆周一个方向流动直到出水口。水路的流体模型如图8所示,水流的截面尺寸和机壳模型与前两种水路相同。

图8 螺旋型的机壳模型Fig.8 Spiral water cooling frame

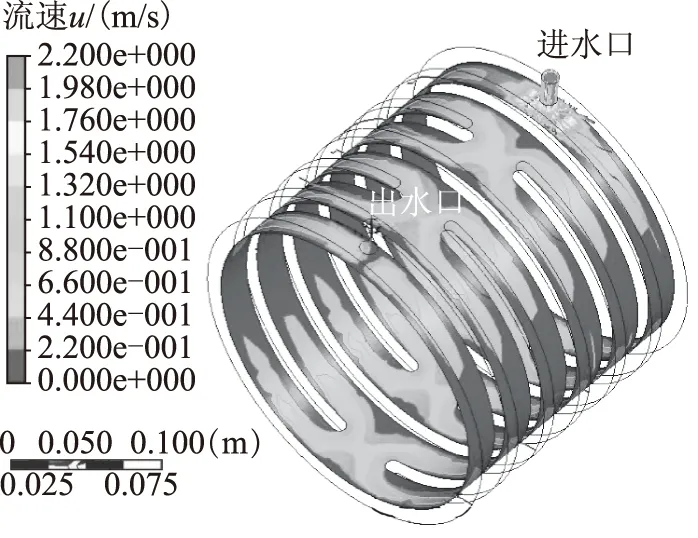

同样,进水口流速设置2.8m/s为边界条件,流速变化如图9所示。此螺旋型水路与周向型水路近似,都是沿圆周绕流到出口。不同之处是无中间汇合,沿一个方向流动。

图9 螺旋型的水流速变化图Fig.9 Velocity of Spiral water cooling

图9中水流的速度并不均匀,每一层的水路近似,说明水流阻力相似。相比周向型水路,螺旋型流速分布相对均匀些,温度场分布相对较好。

4)压差计算及比较

CFD分析了流速的分布图趋势,流体中进出口的压力差也是一个重要参数。水冷系统中泵的功率与压差有一定关系[11],为

Wpump=uShΔp

(9)

式中,Wpump为泵的功率,W;Δp为进出口水的压力差,Pa。由式(9)可知,在3种水路水流截面相同、进水口流速一致的情况下(u=2.8 m/s),压差与泵的功率呈正比,因此压差越大,消耗泵的功率就越大,经济性越差。

CFD流体有限元定义

Δp=pout-pin

(10)

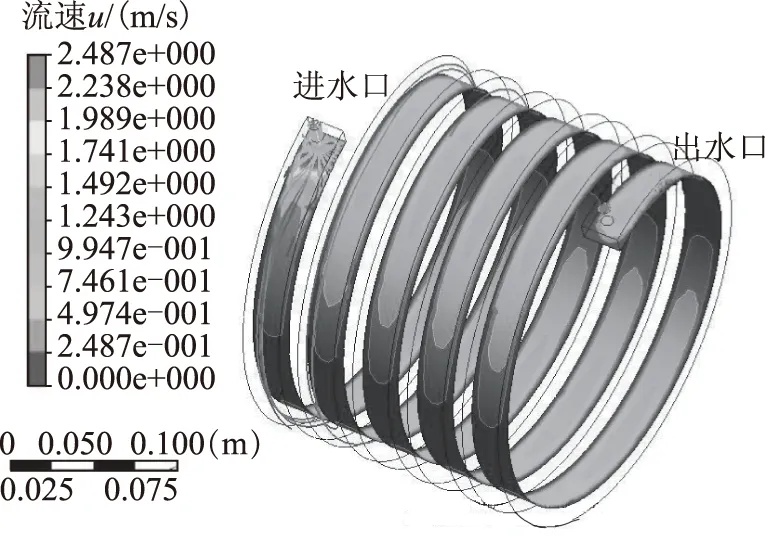

给定进水口不同流速,流速范围为0~4m/s,CFD仿真3种水路压差随流速的变化曲线如图10所示。

图10 3种水路不同流速下的压差变化图Fig.10 Pressure drop with velocity in three coolings

本文对3种水路的压差仿真,分析归纳为二次方程曲线。

Δp=Au2+Bu+C

(11)

3种水路曲线拟合的系数A、B、C见表2。

表2 压差与流速关系式的参数数值(流速:0~4 m/s)Tab.2 The parameter value of pressure drop and velocity (velocity range of 0 to 4 m/s)

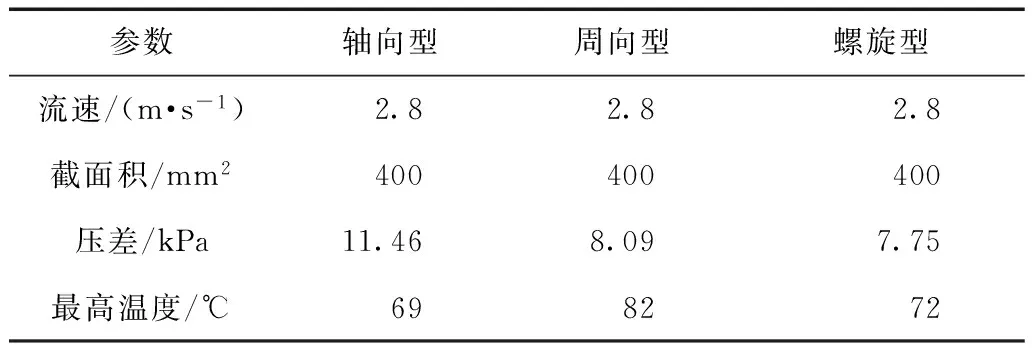

由CFD仿真结果得出,当水流速度为2.8 m/s时,轴向型水路压差Δp=11.46 kPa,周向型水路压差Δp=8.09 kPa,螺旋型水路压差Δp=7.75 kPa。由此看出,轴向型压差最大,经济性最差;螺旋型压差最低,消耗泵的功率最低,仅为轴向型水路泵功率的65%。

2.3 温度场分析

1)边界条件

物体内部任意位置处的导热热流密度与该点的温度梯度呈正比[11,12],即

(12)

式中,Φ为热流量,W;A为传热面积,m2;λ为导热系数,W/(m·K);T为温度,K;n为法向单位矢量,m。

将导热物体某点分割为平行六面体微元,通过导热基本定律可得导热微分方程

(13)式中,qv为单位体积发热率,W/m3;ρ为密度,kg/m3;cv为质量定容热容,J/(kg·K);τ为时间,s。式(13)等号左端第一项表示从3个方向到微元的传热,第二项表示微元内部自发产热量,等号右端项表示微元的内能变化,也即微元内能变化取决于微元传热与产热的代数和。

牛顿冷却定律[11]描述物体对流换热过程

Φ=α(Tw-Tf)A

(14)

式中,α为对流传热系数,W/(m2·K);Tw为固体表面温度;Tf为流体平均温度。即在对流传热边界,传热面积A所传热流量与固体和流体温差呈正比。

2)流固耦合温度分析

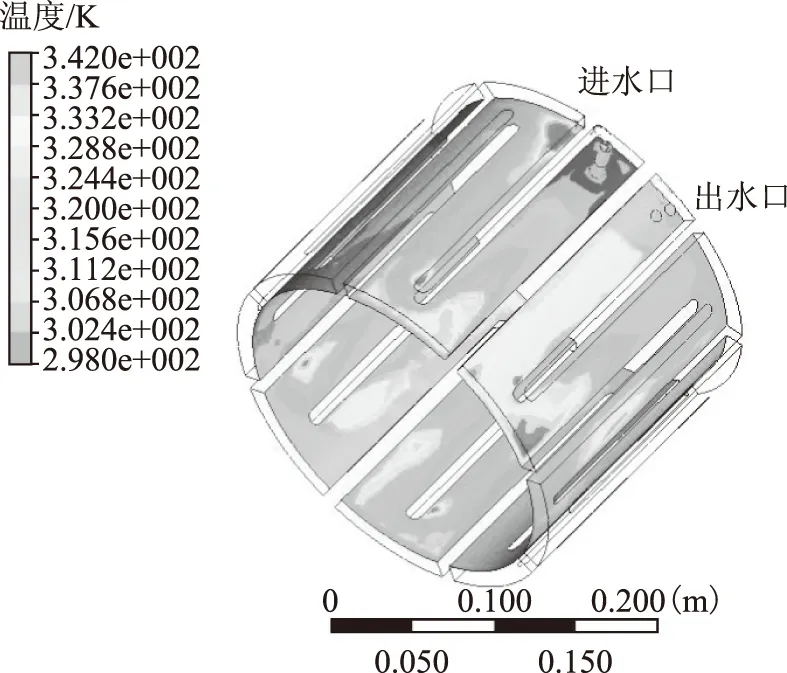

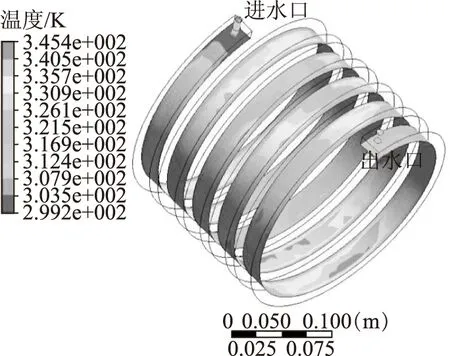

在有限元温度场仿真中,热流密度52.8 kW/m2作为热源均匀分布在铝机壳的内表面;机壳的热量经3种不同的水冷系统进行冷却散热。设置进水口温度为25℃(298 K),加载流体CFD的结果与固体热源耦合仿真,仿真结果如图11~图13所示。

由图11、图12可看出,轴向型水路最高温度在沿进水口旋转180°的尖角处,高达69℃(342 K)。结合流速图分析最高温度处的流速很慢,流阻很大,考虑工艺中用圆角代替尖角,减少流阻,降低温度。周向型水路明显看出水路汇聚处温度较低,温度最高为82℃(355 K)。结合流体流速图,此处流速很低,小于0.22 m/s。

图11 轴向型水路的温度场分布图Fig.11 Thermal distribution of Axial water cooling

图12 周向型水路的温度场分布图Fig.12 Thermal distribution of Radial water cooling

图13 螺旋型水路的温度场分布图Fig.13 Thermal distribution of Spiral water cooling

图13为螺旋型水路的温度场分布图,从进水口开始,随着温度的增加直至出水口,温度逐渐增大,散热效果较均匀,温度最高值出现在水路最后一层,为72℃(345 K)。

从温度场分布来看,轴向型水路冷却效果最好,周向型水路冷却效果最差。

2.4 最优水路的选择

基于仿真的冷却效果和压差,综合分析3种水路结构的参数见表3。

表3 水冷效果比较参数Tab.3 Parameter comparison of three water coolings

考虑冷却效果、泵功率消耗和制作工艺等各方面进行分析:

1)由压差比较3种水路,轴向型水路压差最大,为11.46 kPa,泵消耗功率最大;其次是周向型水路压差,为8.09 kPa;螺旋型水路压差最小,为7.75 kPa,泵消耗功率最低,仅为轴向型水路的65%。经济性最好。

2)从温度场分析3种水路,周向型水路温度场的最高温度值在82℃,冷却效果最差;轴向型和螺旋型水路温度场的最高温度值近似,在70℃左右。

3)从制作工艺的角度来看,在机壳中加工螺旋型水路最简单,其次是周向型水路的工艺,最难实现的工艺是轴向型水路。

综合上述分析,本文选择螺旋型水路为最优水路,作为电动汽车驱动电机的冷却方式。

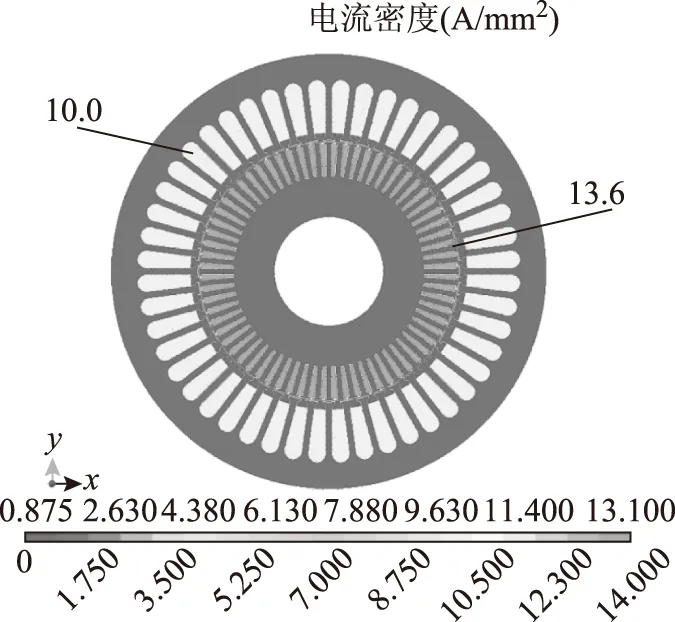

3 螺旋型水冷高功率密度电机

传统电机的定子电流密度为5.0 A/mm2,电机满足绝缘等级H级要求[13,14],绕组绝缘允许的最高工作温度为180℃,绕组温升限值125 K。本文设计的电机定子电流密度为10.0 A/mm2,是传统电机的2倍。转子铜导条电流密度为13.6 A/mm2,如图14所示。

图14 高功率电机的电流密度图Fig.14 Current density distribution of this motor

为实现电机的高电流密度设计,保证定转子的温升限值,良好的散热、合理的设计和特殊材料的选择是本文高电流密度电机设计的保证[15,16]。具体实施方式如下:

1)采用3种水路中最优水路——螺旋型机壳水冷结构,通过合理的流速选择将传导在机壳的热量很好的被冷却水间接带走。

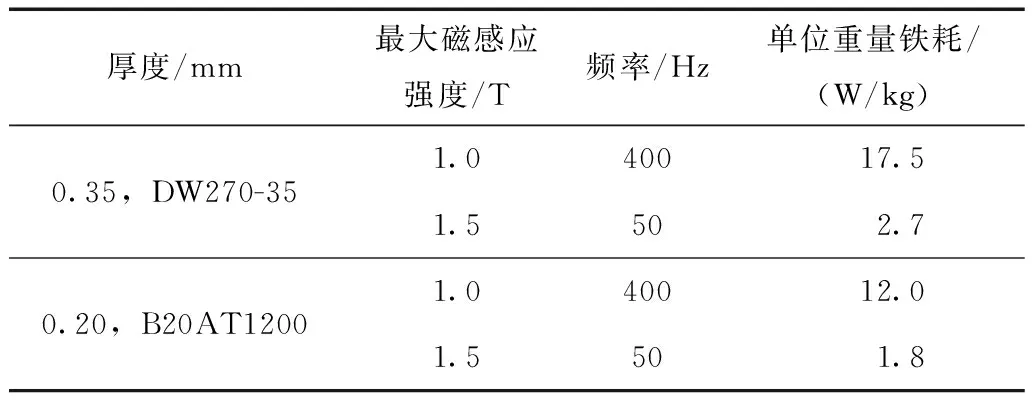

2)叠片材料的特殊选择。该车用驱动电机频率为200 Hz,因此电机定转子叠片均选择中频0.20 mm电工钢片B20AT1200,代替传统0.35 mm矽钢片DW270,经有限元仿真两种矽钢片,该电机采用超薄型叠片的总铁耗由9.5 kW降至7.12 kW,较好的降低电机铁耗,进而减少热源降低温升。两种叠片对比的具体参数见表4。

3)由于绕组端部散热能力较差,通常绕组端部温度较高,该电机在定子绕组端部采用灌封工艺,即采用导热性良好且耐高温的环氧灌封胶将端部热量较好的传导到机壳上,再由机壳内的螺旋型水路带走合适的热量,满足绕组绝缘H级要求。

表4 两种不同厚度的矽钢片铁耗比较Tab.4 Iron losses comparison of two different thickness Silicon steel lamination

4)转子和定子之间的空气气隙导热差,转子很难散热,所以该电机转子采用特殊的紫铜材料,达到很好的散热效果。从电阻率来看,紫铜、黄铜的电阻率(20℃)分别为0.018 Ω·mm2/m和0.071 Ω·mm2/m;同样的转子电流条件下,选用紫铜的转子铜耗是传统黄铜的25%,热量为传统黄铜的25%。从材料的导热性来看,黄铜的导热系数(20℃时)为108.9 W/(m·K),紫铜为386.4 W/(m·K),是黄铜的近4倍,是散热非常好的材料。本文的高功率密度电机转子采用紫铜材料,相比传统黄铜导条,得到较低的转子铜耗和较好的散热效果。

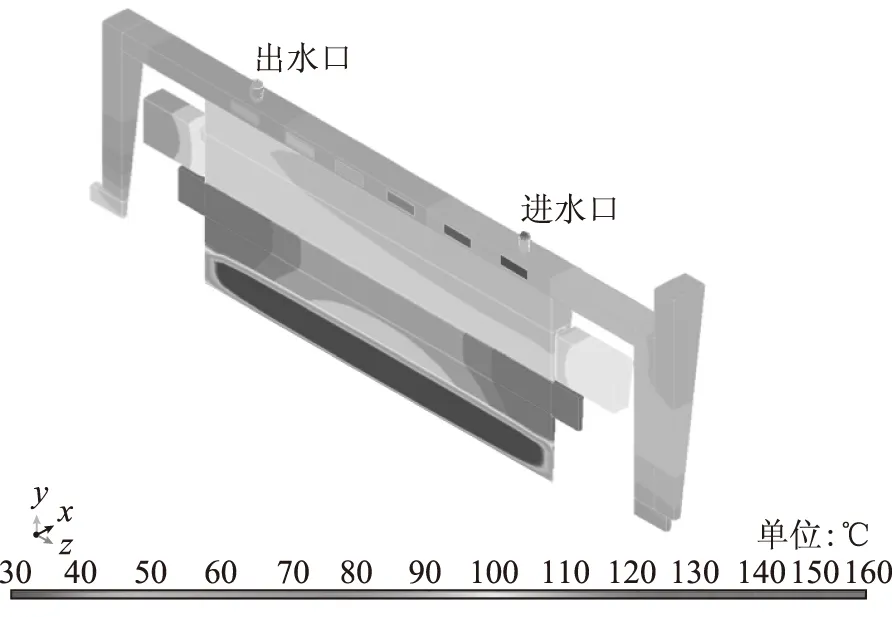

本文结合以上4点措施,利用有限元CFD流固耦合仿真温度场。建模中,选用超薄型矽钢片、紫铜材料转子和环氧树脂灌封胶,并结合螺旋型水路作为机壳内冷却流固耦合分析温度场,电机部分模型的仿真结果如图15所示,设置环境温度为25℃。

图15 高功率密度电机温度场分布图Fig.15 Thermal distribution of high power density motor

由图15可知,沿机壳进水口至出水口的轴向螺旋型冷却方向,机壳的温度场呈逐渐升高趋势,在出水口处的机壳最高温度为78℃;电机定子绕组最高温度在出水口处的绕组端部,为118℃,温升为93 K,满足H级绝缘(当纯电动汽车工作温度最高为55℃时,绕组端部最高温度为148℃,仍满足H级绝缘要求);电机转子铜导条最高温度为160℃。由仿真结果可知,利用螺旋型水路和特殊材料设计将高电流密度电机产生的高热有效地散出,满足绕组H级绝缘限制,达到设计要求。

4 实验验证

对螺旋型水路的电机进行水冷驱动的温度实验,其实验装置示意图如图16所示,水冷冷却系统的螺旋型水路需要水泵给定2.8 m/s的流速,同时,需要风扇对散热水箱进行驱动。

图16 水冷方式驱动的示意图Fig.16 Diagram of water cooling drive

结合磁路设计和螺旋型水路结构制造样机,根据国标QC/T 413-1999(汽车电气设备基础技术条件)4.3节进行温升实验,连续工作8 h,30 min内温度上升值不大于1℃,样机达到稳定的温升,实验室环境温度为26℃。采用红外线热成像仪对该样机机壳进行温度测试,测试结果如图17所示。由图可知,出口处的最高温度为75℃。

图17 螺旋型水路热成像仪温度结果Fig.17 Thermal testing result of Spiral water cooling

由于CFD流体对螺旋型水路机壳的仿真模型中,电机总损耗折成热流密度均匀分布在机壳的内表面,得到机壳仿真最高温度为72℃。而事实上电机定转子损耗并非均匀分布,因此CFD与实验存在误差,但误差小于5%,验证了采用CFD流体仿真螺旋型水路结构的可靠性。

而且,本文结合电机内部模型和CFD进行联合仿真,由图15可知,机壳最高温度为78℃,绕组端部最高温度为118℃,转子导条最高温度为160℃。由图17可知,机壳最高温度为75℃,与图15仿真结果78℃非常吻合,进而推断验证定子和转子最高温度的合理性,满足设计目标。

5 结论

本文讨论的高功率密度电机通过综合选择水冷系统来平衡电机的热量,保证高功率密度电机的绝缘等级。利用CFD和热场分别比较周向型、轴向型、螺旋型3种水冷方式,结合温度场的冷却效果和泵的功率及制作工艺等多方面综合分析,最终优选螺旋型水路作为高功率密度电机的水冷方式,实现高电流密度10.0 A/mm2的设计目标。最后,通过红外线热成像仪对样机进行温度试验,验证CFD流固耦合仿真的可靠性。

[1] 温旭辉.电动汽车电机驱动技术现状与发展综述[J].电力电子,2013,20(2):5-9. Wen Xuhui.Present situation and development of electric motor drive technology in electric vehicle application[J].Power Electronics,2013,20(2):5-9.

[2] 王继强,王凤翔.高速永磁发电机的设计与电磁性能分析[J].中国电机工程学报,2008,28(20):105-110. Wang Jiqiang,Wang Fengxiang.Design and analysis of electromagnetic properties for high speed PM generator[J].Proceedings of the CSEE,2008,28(20):105-110.

[3] 张学礼.水下电机定子蒸发冷却技术与传统冷却技术模型实验研究[D].北京:中国科学院大学,2006.

[4] 温嘉斌,孟大伟,鲁长滨.大型水轮发电机通风发热综合计算[J].中国电机工程学报,2000,20(11):6-9. Wen Jiabin,Meng Dawei,Lu Changbin.Synthetic calculation for the ventilation and heating of large water wheel generator[J].Proceedings of the CSEE,2000,20(11):6-9.

[5] 吴桂珍,孟大伟,许明宇.高能量密度水冷电机冷却系统设计与热力计算[J].防爆电机,2008,43(142):1-3,21. Wu Guizhen,Meng Dawei,Xu Mingyu.Design of cooling system and calculation of heating on water cooled motor with high energy density[J].Explosion-proof Electric Machine,2008,43(142):1-3,21.

[6] Hsu J S,Nelson S C,Jallouk P A.Report on toyota prius motor thermal management[C].ORNL/TM-2005/33,UT-Battelle,LLC,Oak Ridge National Laboratory,Oak Ridge,Tennessee,2005.

[7] Burress T A,Coomer C L,Campbell S L,et al.Evaluation of the 2008 lexus ls600 hhybrid synergy drive system[C].Oak Ridge National Laboratory,Oak Ridge,TN,2009.

[8] 李子健.电动车用水冷感应电机温度场及其水冷系统的研究[D].哈尔滨:哈尔滨工业大学,2008.

[9] 韩占忠,王敬,兰小平.Fluent-流体工程仿真计算实例与应用[M].第2版.北京:北京理工大学出版社,2010.

[10]唐任远,等.现代永磁电机理论与设计[M].第1版.北京:机械工业出版社,1997.

[11]魏永田,孟大伟,温佳斌.电机内的热交换[M].第1版.北京:机械工业出版社,1998.

[12]孔晓光,王凤翔,邢军强.高速永磁电机的损耗计算与温度场分析[J].电工技术学报,2012,27(9):166-173. Kong Xiaoguang,Wang Fengxiang,Xing Junqiang.Losses calculation and temperature field analysis of high speed permanent magnet machines[J].Transaction of China Electrotechnical Society,2012,27(9):166-173.

[13]Hetemi F,Dajaku G,Gerling D.Influence of magnet thickness and magnet orientation on the performance of IPMSM[C].International Conference on Electrical Machines,Rome,2010:1-4.

[14]Zhu Z Q,Howe D.Electrical machines and drives for electric,hybrid,and fuel cell vehicles[J].Proceedings of the IEEE,2007,95(4):746-765.

[15]Offringa L J J,Blokland A J.High-speed permanent magnet generator with power electronic converter for gas turbine power plants[C].IMarE Conference,The Institute of Marine Engineers,London,1998.

[16]Barry M,Cheri L,Gregory D.Development of an 11 000 r/min 3 500 h Pinduct ion motor and adjustable-speed drive for refinery device[J]. IEEE Transaction on Industry Application,1997,33(3):815-825.

Design and Analysis of Water Cooling System for HEVs High-Power-Density Motor Using CFD and Thermal Technology

WangXiaoyuanDuJingjuan

(School of Electrical Engineering and Automation Tianjin University Tianjin 300072 China)

The focus of the paper consist in the design and analysis of the water cooling system applied in HEVs high power density motor.To make sure of the heating transfer of high-power-density motor,it's the key to choose the suitable cooling structure.The paper uses computational fluid dynamics (CFD) and the coupling of solid and liquid thermal analysis to analyze three cooling methods,i.e.axial,radial,and spiral channels.The aim of the paper is to find the optimal cooling structure through the comparison of the velocity distribution,heating transfer,the consumption of water pump,the temperature distribution,and the processing technic.Finally,the spiral channel is adopted for high power density motor as the frame cooling structure.Thus,the design target of 10.0 A/mm2is achieved with optimized magnetic circuit and special material.With the same temperature rise,the current density of the proposed high-power density motor is about 2 times higher than that (5.0 A/mm2) in normal motor.At last,the testing of temperature by the infrared equipment is done to verify the results by CFD and hot spot of thermal field in FEA.

CFD,water cooling system,thermal analysis,high power density,current density

2014-12-01 改稿日期2015-03-10

TM315

王晓远 男,1962年生,教授,博士生导师,研究方向为电机系统及其控制。(通信作者)

杜静娟 女,1979年生,博士研究生,研究方向为电动汽车驱动电机设计和冷却系统的分析研究。