基于钛合金口盖的超塑成形/扩散连接工艺研究

马俊飞,欧阳金栋,易 龙,刘慧慧,陈 龙

(中航工业洪都,江西 南昌 330024)

0 引 言

钛合金的屈服极限与弹性极限比值较大,屈强比高,变形抗力和变形回弹量大,塑性较低,成型难度大,因此对钛合金多采用热成型方法[1-3]。超塑成形/扩散连接(SPF/DB)组合工艺是一种先进的塑性加工技术,属于热成形的一种,常用于按传统方法难成形、形状复杂的薄壁结构,一般有先SPF后DB、先DB后SPF及SPF和DB同时进行三种方式,哪种方式更好,视零件结构和工艺而定[4]。近年来,国内外正积极开展多层结构的超塑成形/扩散连接(SPF/DB)组合工艺研究[5],可广泛应用于飞行器上的一些大型复杂的结构[6],如发动机舱门、口盖、宽弦风扇空心叶片等,对提高飞行器的性能、减小质量、延长寿命、降低成本都具有传统制造工艺无法比拟的优越性。钛合金种类很多,其中,具有α+β型双相组织的TC4属Ti-6A1-4V系热处理强钛合金,是应用最广的钛合金之一,约占航天工业中钛合金应用量的50%。钛合金超塑成形/扩散连接组合工艺由美国洛克威尔公司于1970年发明,并以其独特的优越性迅速发展为钛合金结构件制造中举世瞩目的新技术。该技术的发展应用水平,现已成为衡量一个国家航空航天生产能力和发展潜力的标志。

口盖是一种外形复杂的TC4钛合金空心加强结构零件,应用于某飞行器的气动结构件。本文在成形设备为800t和400t的热成形机床上对双层板口盖结构进行试验研究,通过超声检测设备、以及金相显微设备、化学成分测试仪等检测成形口盖零件质量。本文研究的内容是在新一代航空武器装备的研制和生产中不可或缺的关键制造技术,该研究及其成果的推广应用将大大提高企业武器装备关键构件的制造能力和水平,提升先进钛合金SPF/DB制造工艺在我国的应用水平,从而提升我国制造业的核心竞争力,缩短与国外航空制造企业技术能力和制造工艺水平的差距,并可推广应用于相关的军民产品,具有好的市场和良好的社会、经济效益。

1 试 验

1.1 试验方案

口盖是一种外形复杂的TC4钛合金局部空心加强结构零件,长约360mm,宽约250mm,弦高96mm,边框厚度为3mm,“田”字形所围部分厚度为1.6mm。如图1所示。该口盖边框为三层 (0.8mm+1.4mm+ 0.8mm)结构形式,由上下面板及芯板通过扩散连接相结合,内部“田”字形所围部分由两层板(0.8mm+ 0.8mm)铺叠而成,突出的“田”字框由两层板(0.8mm+ 0.8mm)超塑成形而得。

口盖作为某飞行器控制舱部位的重要部件,要求外部型面准确,表面光滑,零件整体具有良好的综合性能。由于其边框为三层结构,而“田”字形内腔为两层结构的结构特殊性,目前在其制造过程中主要存在以下工艺难点:

1)为制出特殊的整体局部空心加强结构,形成口盖内部的封闭减重空腔,必须采用扩散连接手段。

图1 拟成形的口盖模型

2)从零件结构上来说,口盖内部“田”字边框为空心区域,空心区域需通过超塑成形吹塑而成,其他部位为实心结构。

基于对口盖零件外形特点和工艺难点的分析,本文规划了如图2所示的工艺路线,组合使用扩散连接、常规塑性成形和超塑性成形来进行两层结构钛合金TC4口盖的制造。

图2 口盖制造工艺路线示意

1.2 试验材料与设备

根据超塑性变形机理,具有细小的晶粒度和高温下的微细组织的稳定性是超塑性的材料的两个基本特征。α+β型钛合金是常用的三类钛合金中最符合要求的一类,其本身具有细小的晶粒,晶粒尺寸为5~ 15 μm,并由于其为两相组织,在高温下两相相互制约,使得晶粒难以长大,能够保持为微细组织,利于超塑性成形[7-9]。

航空航天工业常用的TC4钛合金即属于α+β型钛合金,具有比强度高、耐腐蚀等许多优良的性能。试验材料采用厚度为0.8mm和1.5mm的TC4板材,TC4主要化学成分如表1所示。

试验扩散连接设备采用FSP800t的热成形机床,预弯和超塑采用FSP400t的机床,它由加热系统,液压系统,气压控制系统组成。可以很方便的控制炉内模具温度及气压加载过程,如图3所示。

表1 TC4钛合金主要化学成分

图3 热成形机床

1.3 成形过程

综合经济和高温环境及材料的性能等因素,模具材料统一选用1Cr18Ni9Ti。由于高温环境下模具材料和零件材料的线膨胀系数不一致,为保证成形后毛坯零件的外形尺寸符合要求,需考虑材料的热胀冷缩因素。模具型面的尺寸设计应考虑型面的缩放系数,具体的型面缩放系数可通过经验公式计算获得。图4为设计加工好的扩散连接模具,结构较简单。成形口盖的边框为三层(0.8mm+1.4mm+0.8mm)结构形式,由上下面板及芯板组成,内部“田”字形所围部分由两层板(0.8mm+0.8mm)铺叠而成。扩散连接试验前需先对板料进行酸洗,然后在“田”字边框均匀涂上止焊剂,以防止该部位扩散连接上,最后对组坯进行周边封焊。

口盖毛坯直接超塑成形时,壁厚会出现极大的不均匀性,零件不能完全的贴模,为了提高零件的壁厚均匀性,先进行热成形。根据口盖的毛坯形式,调整成形参数,实现零件完全成形,型腔贴模具。由于口盖为双曲率外形,所以加工热成形模具时要特别注意其外形的加工,同时注意热成形模具温度的控制及保压时间,热成形模具如图5所示。

图4 扩散连接毛坯组坯

图5 热成形模具

通过热成形得到超塑成形毛坯后,将进行超塑成形工艺。超塑成形模具与热成形模具一样,在模具开始加热前,对毛坯先抽真空防止氧化,同时炉内也要一直抽真空;当到达温度后,向毛坯内冲入一定压力的氩气进行超塑成形;成形后温度降到550°C时取出零件,然后进行数控铣切得到最后的口盖形状。

COMAND控制单元(图6)位于中央控制台中,是驾驶室娱乐和通信系统的主控单元和网关,通过CAN总线和MOST总线进行数据传输和接收。

2 试验结果与讨论

2.1 扩散连接质量

对扩散连接质量的影响因素主要有温度、时间、压力和材料表面光洁度。压力是影响扩散连接质量的一个重要因素,连接表面宏观上看起来比较平整光亮,微观上则呈凹凸不平状,为了提高连接接头的强度,通常需要施加一定的连接压力。连接压力的作用主要为三方面:一是促使微观不平的连接表面达到紧密接触,同时产生适量的塑性变形,并将表面致密的氧化膜及污物加以破坏或排除;二是激活界面区的金属原子,使原子扩散速度加快,有利于消除和弥补接头界面的空洞;三是有利于消除因异种材料间化学成分差异引起原子扩散速度不同而在界面区形成的扩散空洞。时间在扩散连接中不是一个独立的因素,而与温度和压力这两个因素有着密切的联系。对扩散连接而言,温度越高,压力越大,则时间可相应缩短;反之温度越低,压力越小,则扩散连接所需时间要相应加长。连接时间的增加有利于材料原子扩散更加充分,从而使接头成分和组织更加均匀。但连接时间过长,容易造成接头区域组织粗大,晶粒长大,使接头性能下降。反之,若连接时间过短,则容易造成接头区域扩散连接不充分,使接头性能下降。

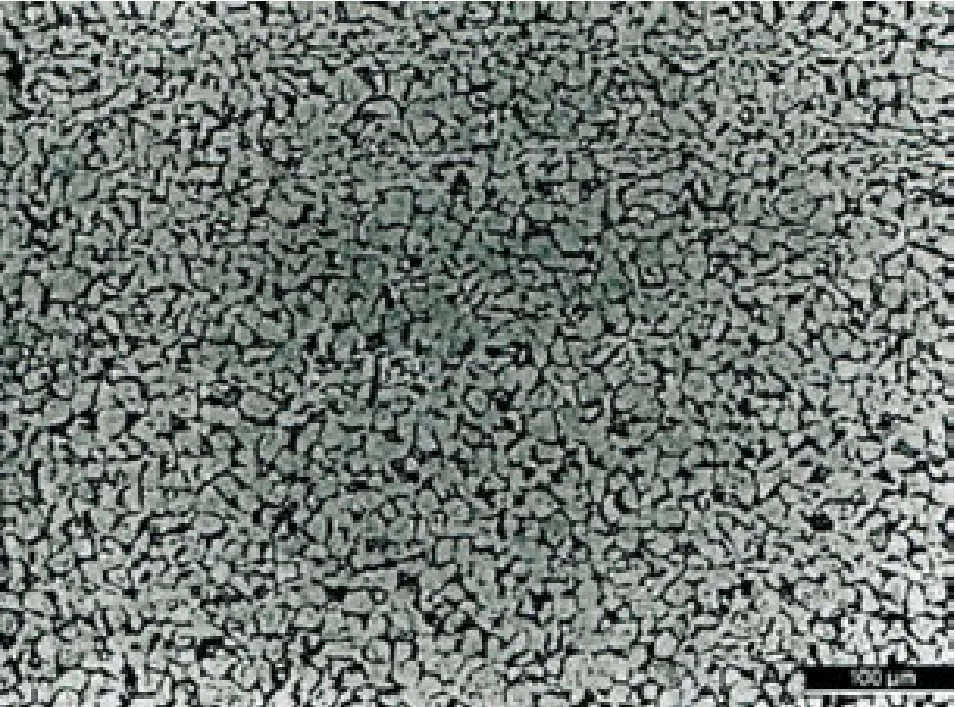

通过实验发现,当扩散连接温度为910°C、压力为1.5MPa、时间为60min时,扩散连接的质量最好。在常温、无强光、无高噪声的环境下,采用S314005对扩散连接后毛坯进行超声检测,焊合区不小于90%,单个焊合面积不大于50mm2,相邻两个扩散连接未焊合缺陷的间距不小于其中较大缺陷轴长度。采用Leica DM6000M金相显微镜观察扩散连接后材料的显微组织,如图6所示。从图中可以看出其组织为等轴相+晶间β相,相等轴晶粒度级别指数大于9级,较原始组织没有发生太大变化。

图6 扩散连接后材料微观组织

2.2 热成形质量

口盖预弯热成形最关键的因素就是零件能否贴模,也就是成形后回弹对零件型面的影响。弯曲回弹是指当成形力释放时产生的弹性回复过程,对零件成形精度有重要影响。成形温度和变形速率对弯曲回弹量及材料的成形性能影响很大。温度的升高使材料的动态回复和动态再结晶软化作用加强,随着温度的升高,合金动态再结晶的形核率和长大速率均增加,进而使动态再结晶软化作用加强,从而使材料塑性更好,但是当温度超过一定程度时,材料微观组织将会发生很大的变化,晶粒尺寸长大导致材料的性能很差,因此,依据TC4钛合金力学性能试验发现,750°C是热成形的最佳温度[10]。变形速率对流变应力的影响,主要取决于在塑性变形过程中发生的硬化与软化这一矛盾的统一结果,液压机控制最佳速率为10mm/min。金属内部所保压时间对热成形的质量影响很大,根据TC4钛合金的热变形行为可知,保压时间控制在15min为最佳。按照这些参数预弯热成形后,零件贴模良好,回弹基本忽略不计,表面质量良好。

2.3 超塑成形后零件质量

通过实验发现,当超塑成形温度为910°C、压力为1.5MPa、时间为40min时,超塑成形的质量最好。图7是超塑成形后,再经过数控铣切加工并吹砂后的最终口盖零件。尺寸外形通过三坐标测量,与数模进行对比发现基本一致,表面不存在划痕、裂纹、金属夹渣等缺陷;对口盖边线切除的材料进行力学性能试验,得到室温抗拉强度≥830MPa,屈服强度≥780MPa,断后伸长率A≥10%;化学成分检测出氢含量不大于0.015%,氧含量不大于0.2%。

图7 成形出的口盖

2.4 存在工艺问题分析

口盖属于复杂曲面,成形过程中容易产生褶皱、沟槽、阶差等表面质量缺陷,装机后会大大影响飞行器的隐身性能。所有表面缺陷均与超塑成形工艺过程及工装设计制造有关,因此,应严格控制工艺操作、优化工艺参数,以保证表面无沟槽、划伤等缺陷;通过采用有限元分析的方法辅助工艺分析,预测、预防沟槽、褶皱等表面质量缺陷的发生。

口盖研制过程中,阶差主要存在外蒙皮表面,如图8中所示。阶差产生的原理是由于模具上局部有高点,致使模具配合间隙增大,变形区板料变形高度增加,与非变形区板料产生阶差,其原理示意如图9所示。

阶差主要存在于外蒙皮表面而影响表面质量,针对阶差预期采取以下解决措施:

1)严格控制模具的设计制造精度,尽量避免阶差的发生。

2)仔细梳理工艺流程和工艺参数,查找对零件研制有决定性影响的原因,分析所出现的大幅度阶差与原两层构件研制情况的不同之处。

3)通过测量板料厚度等方法,分析模具与零件的适配性,尤其是扩散连接后的超塑成形毛坯与模具的适配性。

4)在周期允许下,当已产生微量阶差时,则可以返修模具,即研合凸凹模具,通过反复修模和进行工艺试制,几次循环后可基本消除外蒙皮表面的阶差现象,当模具达到匹配状态后再进行验证件的生产。模具尺寸较小时,需要研合修配的面积较小,可采取手工方式研合。模具尺寸较大时,需要研合修配的面积也较大,若采用手工方式研合全部配合面积存在很大难度,因此,可采用精加工和手工研磨相结合的方法返修模具。

图9 阶差产生的原理示意图

3 结 论

1)采用扩散连接+超塑成形的方法可以实现口盖的研制,经检测,零件表面质量、外型尺寸、显微组织、氢氧含量、扩散连接质量、力学性能、焊缝质量等均能满足要求。

2)通过工艺试验,确定了扩散连接主要工艺参数:扩散温度为910°C,扩散压力为1.5MPa,保压时间为1h;预弯热成形主要工艺参数:温度为750°C,保温时间为15min;超塑成形主要工艺参数:温度为910°C,最大压力为1.5Mpa,保压时间为40min。

3)口盖在研制过程中,由于模具上局部有高点,使模具配合间隙增大,导致外蒙皮表面存在阶差。在后续的研究中,可以通过控制模具加工精度、改进工艺参数、优化毛坯与模具的适配性等来控制阶差的高度。

[1]Prasad Y V R K,Seshacharyulu T,et al.Titanium alloy processing[J].Advanced Materials& Processes,2000,6:85-89.

[2]Semiatin S L,Delo D P.Equal channel angular extrusion of difficult-to-work alloys[J]. Materials& Design,2000,21(4):311-322.

[3] Kaibyshev O A. Grain refinement in commercial alloys due to high plastic deformations and phase transformations [J]. Journal of Materials Processing Technology,2001,117(3):300-306.

[4]Li Z Q,Li X H.The application of SPF/DB combined welding technologies[J].Materials Science Forum,2007,511/512:49-54.

[5]Larry D H.Innovation in the superplastic forming and diffusion bonding process[J].Materials Engineering and Performance,2008,17(2):178-182.

[6]李志强,郭和平.超塑成形/扩散连接技术在航空航天工业中的应用[J].锻压技术,2005,30(1):79-81.

[7]李梁,孙建科,孟祥军.钛合金超塑性研究及应用现状[J].材料开发与应用,2004,19(6):34-38.

[8]吴诗惇.金属超塑性变形理论[M].北京:国防工业出版社,1997:13-18.

[9]丁桦,张凯锋.材料超塑性研究的现状与发展[J].中国有色金属学报,2004,14(9):1059-1067.

[10]王清,李中华,孙东立,武高辉.TC4钛合金的热变形行为及其影响因素 [J].材料热处理学报, 2005,26(4):56-60.