冷却塔三维建模方法研究

刘力耘,李东野

(中国电力工程顾问集团东北电力设计院有限公司,长春 130021)

随着设计理念的更新和发展,火力发电厂三维设计从主厂房到锅炉、烟囱、输煤系统等全面发展。这一发展趋势也使冷却塔的三维设计被划到了火力发电三维设计的范畴[1]。冷却塔由集水池、斜支柱、塔身和淋水装置组成,其中塔身外部壳体体量庞大,外形为复杂的双曲线形,因此绘出比较完美的空间立体图形,需要足够多的数据。以下通过某工程冷却塔身三维设计应用,对建模、数据计算方法进行分析[2]。

1 冷却塔三维设计现状与建模前数据的处理

1.1 设计现状

初期的冷却塔三维设计是应用Plant Design Manegement System(以下简称PDMS)对冷却塔进行建模的。首先由结构设计者利用水工结构专用的计算程序计算出冷却塔的外形(该外形通过计算应该符合冷却塔结构的强度、刚度、稳定及工艺设备安装的要求),然后根据计算数据利用AUTOCAD 程序做出二维的几何平面图形,最后由三维设计者根据二维图形AUTOCAD 程序绘制出图,用PDMS程序描绘出冷却塔的空间立体几何图形。

1.2 建模前数据的处理

由于冷却塔高度在100m 以上,建模所需要的数据必须足够多,才能绘出比较完美的空间立体图形。如果数据太少,则既不能保证外形曲线的准确,也不能满足实际施工的需要。而实际工程一般竖向是以1.2 m 一块模板滑模施工的,沿竖向每间隔1.2m要给施工单位提供一个控制定位点。以某工程为例,塔高194.2m,竖向需要控制定位点为162个。由于冷却塔有一定的厚度,塔的筒壁内侧和外侧需要竖向控制定位点324个。每个竖向控制定位点需要3个坐标值(X、Y、Z),总体就需要972个数据,这些数据都是需要逐点计算得到。由于冷却塔是一个空间立体几何实体,对其计算和确定控制定位点是非常困难的。首先进行结构计算,然后对制出的AUTOCAD 图形所提供的冷却塔空间竖向控制点的所有数据进行处理。因为结构计算提供的冷却塔半径只是筒壁中心点的位置坐标值,不能利用它建模,需要对其处理形成冷却塔内壁坐标值和外壁坐标值,其计算单位还要换算成mm,才能形成真正可以利用的冷却塔建模数据。

2 冷却塔建模方法

2.1 圆台基本体拼接建模法

圆台基本体建模方法是沿高度方向,将外壳分为多个中空圆台首尾相接而形成的冷却塔模型。首先要确定将外壳分割成若干个基本圆台,数量越多模型越精确,工作量也随之变大,分割数量越少工作效率越高,但模型外观与实际差距会加大,模型外形粗糙。在塔体资料短缺的情况下可采用此方法建立较为粗糙的占位模型,效率较高。

具体建模步骤:首先将冷却塔分成若干段,每段用cone(圆台基本体)生成外形,再建该段的负实体。建圆台基本体负实体的目的是形成中空的筒状形状。建模操作过程:进入PDMS 程序中主菜单design-structure-ASL Mdeller 模 块 下,在Createprimitives下选择基本体cone,然后点击apply 按钮,就会出现create cone界面。在该界面下create右侧空白栏填入Solid,然后分别输入D-top、D-bottom、Height三个基本参数后,就会在PDMS 程序界面创建出基本体cone。该段的负实体的建模过程与基本体大致相同,只不过是在create cone界面下的create右侧空白栏填入的是Negative。重复以上步骤,作出其他基本体cone,最后由若干段基本体cone在高度方向拼接组合就形成了整个冷却塔的空间几何外形模型。

2.2 输入坐标建模法

输入坐标建模方法是在可获得冷却塔图纸的情况下,采用旋转体模拟冷却塔外壳,旋转体各个点坐标从图纸文件中量取。每个点选取的原则为壳体内外边界形成闭合回路,点的数量选取越多,壳体外形就越逼真,但花费时间也就越多。

建模步骤:首先在PDMS程序中任意建立一条竖向的中心线,接着在空间建立一个冷却塔筒壁内半径控制点(这个控制点包括冷却塔的标高、内半径数据),然后利用此控制点绕竖向的中心线旋转,形成一条冷却塔的内半径外形线。利用刚才处理形成的建模数据,制造出所有内半径的外形线,由若干条内半径的外形线构成冷却塔内半径的曲面。接着在空间建立其中一个冷却塔筒壁外半径控制点,然后利用此控制点绕已建成的竖向中心线旋转,形成一条冷却塔的筒壁外半径外形线。利用给定的建模数据,制造出所有冷却塔的筒壁外半径的外形线,由若干条冷却塔的筒壁外半径的外形线构成冷却塔外半径的曲面。最后,由冷却塔的筒壁内半径曲面和外半径的曲面形成整个冷却塔的空间几何模型。

具体建模步骤:首先进入PDMS程序中主菜单design-equipment模 块,再 进 入Create-equipment层次后,在PDMS程序右侧primitives菜单中点击solid of revolution后就会弹出Revolution菜单,点击Revolution 菜单中Revolution line按钮,然后点击PDMS程序界面中所选择的竖向中心线,就会形成冷却塔竖向中心线。点击point on plane 按钮,然后点击PDMS程序界面中空间点(符合冷却塔半径要求的点),再回到Revolution 菜单,在angle项中填入数值360,最后点击ok按钮,形成一条冷却塔的内半径线,重复上述操作,沿高度方向汇集所有冷却塔的内半径线就会生成整个冷却塔内半径的曲面。同样操作方法,生成冷却塔外半径的曲面。由冷却塔筒壁内半径的曲面和外半径曲面形成的闭合回路构成了整个冷却塔体的模型。

2.3 导入数据建模法

冷却塔塔体外壳一般采用滑模施工,沿高度方向分段进行,设计时已考虑此问题,一般会形成数据内容完整的设计文件(该文件包含冷却塔不同标高的半径、壁厚等)。

导入数据建模法是当只有外壳双曲母线数据信息时,需要按照加上或减去相应标高处0.5倍壁厚来计算出各标高内外壁的半径。导入数据建模法基本建模过程与初期输入坐标建模法相同,唯一不同是在对建模数据处理上做了极大的简化,不需要逐个输入坐标数据。所有数据处理采用EXCEL 表格,就是利用EXCEL表格强大的处理数据能力,对建模数据进行计算,将这些数据的格式按照生成旋转体的需求修改。

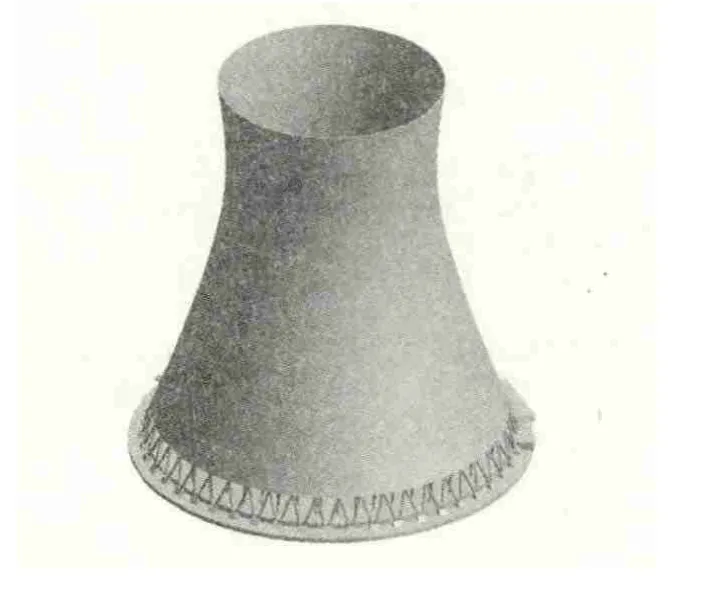

具体建模步骤是根据已有的外壳双曲母线数据信息的设计文件(包括冷却塔不同标高的半径、壁厚等数据),首先对已经给定的冷却塔双曲母线半径数据进行处理,即把原有的半径数据存放到EXCEL表格中,加上或减去相应标高处0.5倍壁厚计算出冷却塔不同标高内外壁的半径,对其进行加减运算得出需要的筒壁内、外半径数据,计算后,对所有数据进行排序。对筒壁内半径数据排序不变,对筒壁外半径数据由正序排成逆序,以使筒壁外半径数据与内半径数据连续衔接,形成一个完整的冷却塔应用数据表。冷却塔应用数据表还要转化为PDMS程序可接受的数据格式,把这个PDMS程序可接受的冷却塔应用数据表放到PDMS程序中生成冷却塔模型。此方法建立的冷却塔外形非常贴近施工后的冷却塔外壳的外形,建模效率高,免去了冷却塔空间坐标值计算的大量繁琐工作,大幅提高建模效率和准确性,使用导入数据建模法建立的冷却塔三维模型见图1。

图1 使用导入数据建模法建立的冷却塔三维模型

3 三种建模方法的比较

圆台基本体拼接建模法、输入坐标建模法、导入数据建模法3种建模方法各有优势。

a.圆台基本体拼接建模法:优点是在塔体资料缺乏时可以建模,建模速度快、效率高;缺点是塔外形的精度不高,外形曲线呈锯齿状,不光滑。适用于投标阶段、可研阶段及初步设计阶段,建模时间以某工程冷却塔塔高194.2m 为例,耗时0.3h。

b.输入坐标建模法:优点是模型外形精度较高,外形曲线光滑。缺点是建模速度慢,效率低。在塔体资料缺乏时,不能建模。仅适用于施工图设计阶段,建模时间以某工程冷却塔塔高194.2 m 为例,耗时4h。

c.导入数据建模法:优点是在塔体资料缺乏时可以根据初步设计原则建模。模型外形精度较高,外形曲线光滑。建模速度快,效率高。适用于投标阶段、可研阶段、初步设计阶段、施工图设计阶段,建模时间以某工程冷却塔塔高194.2m为例,耗时0.15h。

4 结束语

通过建模方法比较,可以看出冷却塔建模方法应该根据不同的设计阶段,采取不同的建模方法才能有效地提高冷却塔建模效率。

对初步设计阶段,由于对冷却塔建模的精确度要求不高,而且没有完整的设计图纸,可以采取圆台基本体拼接建模法,建模速度快、效率高。

而对施工图设计阶段,由于已经有了详细的设计图纸,就应该采取输入坐标建模法或导入数据建模法,但是二者比较来看,最佳建模方法还是应该采取导入数据建模法。导入数据建模法建模速度快,节省时间,精确度高,冷却塔模型的外形曲线光滑。而输入坐标建模法建模速度慢,建模效率也很低。

各个建模方法在不同的项目进行阶段均有其独特的优势和存在的意义。圆台基本体拼接建模法虽然其准确性存在较大问题,但足以满足项目初始阶段空间占位需求,随工程项目逐步推进而逐步细化便可,直到具备完整数据可采用旋转体建立准确模型为止。对于施工图设计阶段,还是尽量选取导入数据建模法,采用数据导入方式建立旋转体的方法高效、准确,发挥了大数据时代数据传递的优势,是一种可推广、简单、易于掌握的有效方法。

[1] 李松,田质一,刘学新.通过接口转换实现钢结构快速建模[J].吉林电力,2012,40(4):41-43.

[2] 李松.应用三维设计软件计算土建异形构件体积[J].吉林电力,2012,40(1):23-24.