300MW 汽轮机盘车装置出现的问题及处理

李勇德,周 丽

(国电开远发电有限公司,云南 开远 661600)

盘车装置是火力发电机组,确保汽轮机转子安全、减小上下汽缸温差及冲转力矩的重要装置,其运行正常与否直接影响机组的安全运行。某火电厂2×300 MW机组汽轮机为N300-16.7/537/537 国产引进型中间再热凝汽式,盘车装置属于侧装式,安装在低压转子与发电机转子联轴器旁的轴承座上,能带动汽轮发电机转子以2.51r/min的速度进行转动,采用电动机—链轮链条—蜗杆涡轮—多级平行轴齿轮—啮合齿轮(摆动齿轮)结构的传动减速机构,并采用气缸—手柄驱动啮合操纵连杆机构,以带动啮合齿轮(摆动齿轮)来完成啮合—脱开操作,可实现自动或手动盘车、并在冲转后自动脱开的功能。该盘车装置投入运行的条件有以下4个:润滑油压正常,不低于0.03MPa;顶轴油母管油压正常,不低于4 MPa;汽轮机大轴静止,零转速信号正常;盘车齿轮啮合到位。该盘车装置正常启动方式分为自动和手动2种方式,紧急情况下,为确保汽轮机大轴的安全,盘车装置也可采用“紧急启动”方式。

1 盘车装置存在的问题

1.1 顶轴油压建立继电器的常开触点时断时合

某次汽轮机停运后,在投运盘车的过程中,发现盘车装置电机控制回路中的顶轴油压建立继电器(63X/BLD)的常开触点时断时合,导致盘车装置电机接触器频繁分合,使接触器主触头烧损,接触不良,最终使接触器A 相主触头烧断,造成电机缺相,使盘车装置无法投运。

1.2 盘车齿轮喷油压力信号异常

汽轮机盘车投运条件中的润滑油压力取自盘车装置喷油电磁阀后喷油管道处,即把盘车齿轮喷油压力作为投运条件中的润滑油压力。曾经出现过汽轮机轴承润滑油进油母管油压正常,且在0.1 MPa以上,但盘车齿轮喷油压力仍然不正常的情况,导致盘车装置因投运条件不满足而拒投及运行中跳闸,降低了盘车装置运行的可靠性。直接影响到汽轮机组的及时启动(厂家规定,汽轮机组启动前,需要连续盘车至少2~4h,热态启动时连续盘车不少于4 h)。特别是在热态停机时,若盘车无法及时投入运行,会威胁到热态停机后汽轮机转子的安全。

1.3 汽轮机大轴突然停转

某次机组冷态启动前,出现了汽轮机大轴正常盘车一段时间后,大轴停转而盘车装置电机仍正常运行的现象。此时盘车装置电机处于空载运行状态,但在集控室DCS画面上仍然显示盘车装置处于正常运行状态,且由于盘车电机空载和负载时运行电流值相差无几,极易给运行人员造成汽轮机大轴仍处于正常盘车状态的错觉,如果就地检查汽轮机大轴盘车情况时出现疏忽,在汽轮机热态停运后,会酿成汽轮机大轴弯曲的重大事故。

2 原因分析及排查

2.1 顶轴油压取压口位置设置不合理

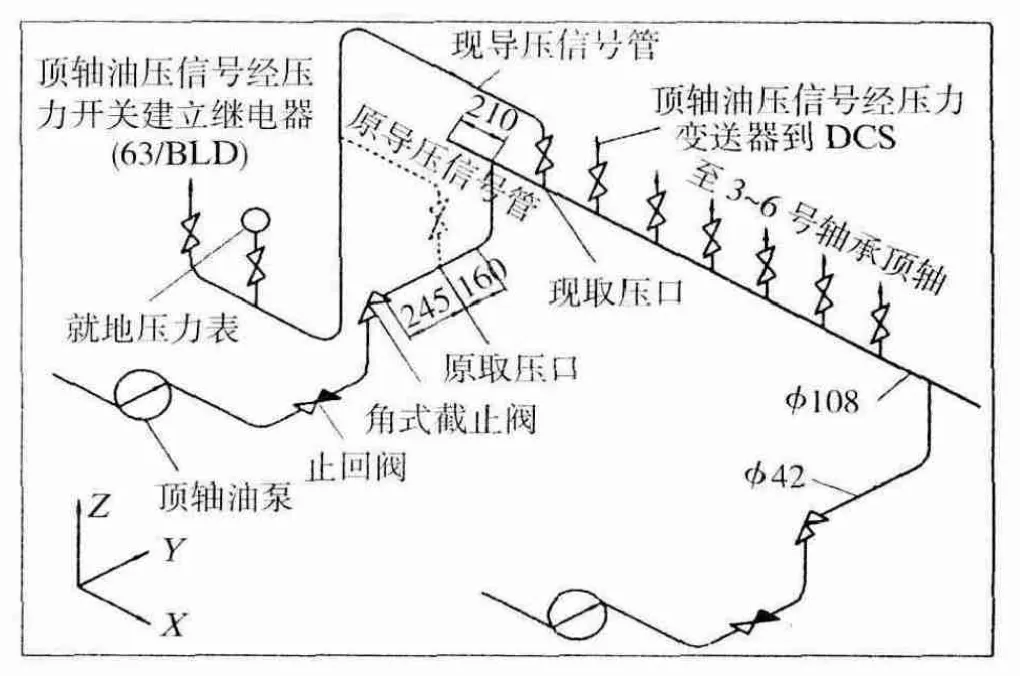

该汽轮机配置两套顶轴油泵,并联安装,一用一备。盘车装置顶轴油压的取压口从2号顶轴油泵出口角式截止阀后φ42mm 的水平管道上引出,经导压信号管及针型隔离门,进入顶轴油压力开关(压力开关的整定值设定不低于4 MPa)。当顶轴油压在4 MPa及以上时,压力开关触点闭合,将油压正常的信号送至顶轴油压建立继电器(63X/BLD),再通过该继电器将油压正常的信号送至盘车电机控制回路中。

1、2号顶轴油泵外径φ42mm 的出口支管均汇入一根φ108 mm 的供油母管(兼顶轴油管分配集箱),由于管道内部是联通的润滑油几乎是不可压缩的,通常理解为支管与母管内部压力是一致的。从同一取压口引接安装的不锈钢耐振压力表,管内有压力时指针小范围来回摆动,通常理解为正常的摆动。若基于上述理解,顶轴油压取压点的位置因素往往就被忽略了。实际上,顶轴油泵是泵体内有7个柱塞的轴向柱塞泵。轴向柱塞泵有一个显著特点是油泵工作时,泵出口存在流量的脉动,流量脉动又将引起压力的脉动,即流量脉动和压力脉动并存,所以,顶轴油压力开关从靠近2号顶轴油泵的出口管道上取压是受压力脉动影响的。此外,取压口位于2号顶轴油泵出口角式截止阀后外径φ42mm 的管道上,取压口前面距角式截止阀约245mm,后面距该管道弯头约160 mm,高压高速的油流经角式截止阀改变流速、流向后,通过总长约405mm 的短直管又要经过弯头,形成涡流的概率非常大,导致顶轴油压信号不稳定,出现了上面所提到的盘车电机控制回路中顶轴油压建立继电器(63X/BLD)的常开触点时断时合的情况,取压点布置点不合理,是造成常开触点时断时合的主要原因。

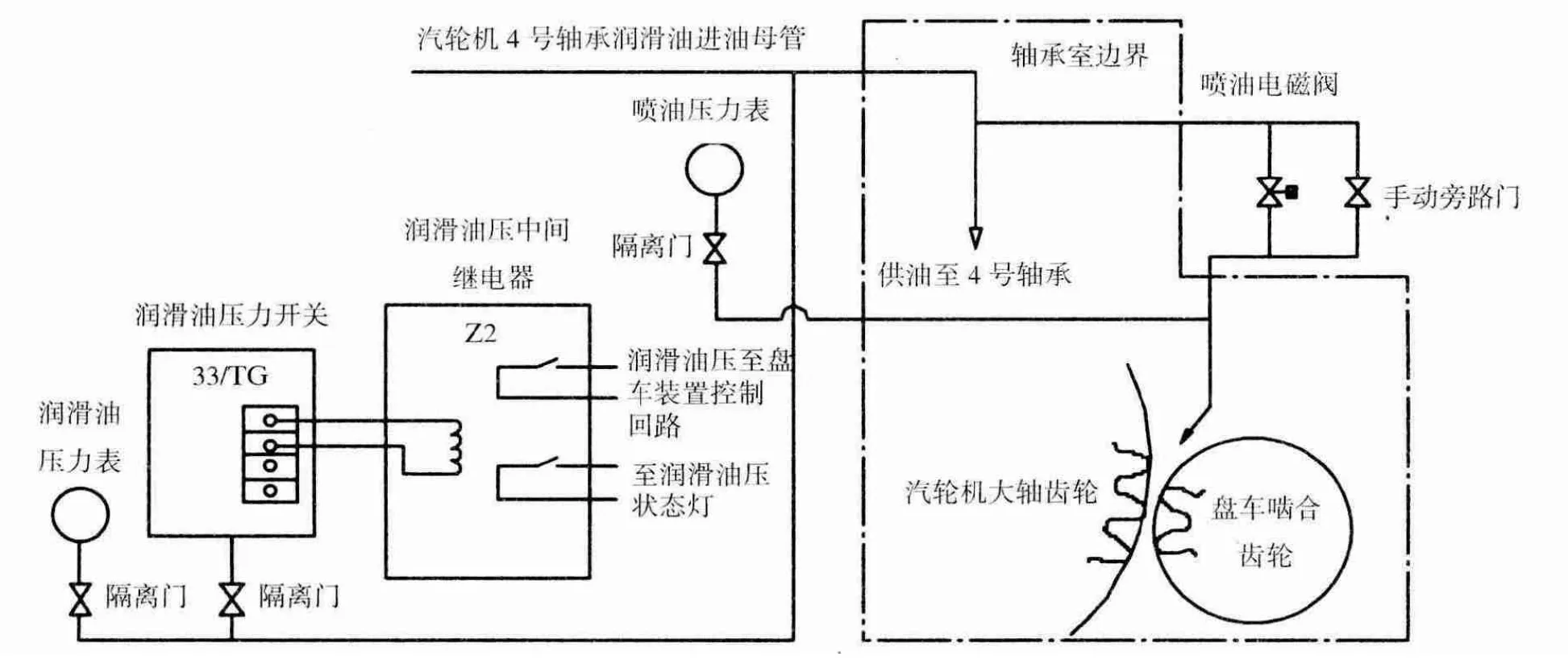

2.2 润滑油压力取压口位置设置不合理

盘车齿轮喷油管从汽轮机4号轴承进油母管引出(见图1),“润滑油压力”信号取压口位于盘车齿轮喷油电磁阀后的管道上,一旦开始向盘车齿轮及汽轮机大轴齿轮喷油,因为喷油管内油已经泄出,加之喷油管道内存在一定的流动阻力损失,喷油压力开关检测到的压力很低,当低于0.03 MPa时,盘车装置投运的条件就不能满足,引起盘车装置不能及时投运或者运行中跳闸停运。此外,若喷油电磁阀故障,无法打开或开度不够,也会使喷油管道内无压力或压力很低,导致压力开关检测不到压力,是盘车齿轮喷油压力信号异常的主要原因。

2.3 啮合操纵连杆机构故障

针对某次机组冷态启动前,在汽轮机盘车过程中,盘车装置电机正常转动而汽轮机大轴停止转动的现象,检修人员进行了详查。发现盘车装置啮合操纵机构气缸活塞杆啮合—脱开行程约97mm,符合厂家图纸上约96mm 的要求。检查盘车装置啮合操纵杆啮合开关安装稳固无滑移,啮合到位信号发出也正常,操纵杆各拉杆、转轴正常,检查盘车控制回路其余各部分正常,盘车装置投运条件都满足。据此,判断为盘车装置内部机械故障。

图1 润滑油压信号管、齿轮喷油管改造前示意图

揭开汽轮机4号轴承箱盖检查,发现盘车啮合齿轮(摆动齿轮)已经与汽轮机大轴齿轮脱开,且汽轮机大轴齿轮(大齿轮)部分齿尖顶部整体有深约1.5mm、宽约5mm 的损伤。吊出盘车装置,检查发现啮合齿轮(摆动齿轮)部分齿尖顶部有轻微损伤,其余各零部件外观完好、间隙值符合质量要求。来回拉动盘车啮合操纵杆,能带动啮合板及啮合齿轮进行正常啮合—脱开操作。经反复排查,发现盘车啮合操纵杆转轴转动的角度与操纵杆的动作角度有偏差,解体操纵杆转轴部套,发现转轴与操纵杆轮毂之间的平键已经被剪切断裂,转轴键槽及操作杆轮毂键槽均有不同程度压溃的缺陷。由此可推断,尽管盘车啮合操纵杆转轴及其轮毂之间的平键被剪切断裂,但平键的两断面是粗糙的,断面之间存在摩擦力,其能在空负荷下带动盘车装置啮合齿轮(摆动齿轮)进行力矩较小的正常啮合—脱开操作,而当盘车啮合齿轮与汽轮机大轴齿轮进行啮合时,由于齿轮间的碰撞、抵触等因素存在,此摩擦力不足以使两齿轮真正啮合到位而处于半啮合状态。所以,盘车装置带动汽轮机大轴转动一段时间后,盘车啮合齿轮与汽轮机大轴齿轮脱开,大轴停止转动,而盘车电机仍运行正常。

3 处理对策

3.1 改变顶轴油压取压口位置

将顶轴油压取压口由2 号顶轴油泵出口外径φ42mm 的支管上移位到外径φ108 mm 供油母管上。两台顶轴油泵出口支管后水平布置长2 100 mm、外径φ108mm 的供油母管(兼顶轴油管分配集箱),顶轴油泵出口支管分别从供油母管两端距母管端部约240mm 处底部接入,而从供油母管中部均分出五路顶轴油管,供汽轮发电机3、4、5、6号轴承顶轴用。相当于供油母管两端各有长约210mm 的盲管,该盲管能有效降低轴向柱塞泵工作中出口油压的脉动,此外,外径φ108mm 的母管相当于在顶轴油泵出口设置了缓冲罐,也有利于缓冲管内的压力脉动,所以,将顶轴油压取压口由2号顶轴油泵出口外径φ42mm 的支管上移位到外径φ108 mm 母管上,理论上是可行的。而且只需进行取压口的移位及部分导压信号管的改造即可。顶轴油压取压口改造前、后位置示意图见图2,图中尺寸单位为mm。

3.2 改变润滑油压取压口位置及完善喷油管道

图2 顶轴油压取压口改造前、后位置示意图

喷油电磁阀前的喷油管道很短,且离轴承室壁面很近,空间狭窄,无法进行取压口的开孔作业。故从汽轮机4号轴承进油母管上直接取压,加装隔离门后,接入原喷油压力控制回路,替换原盘车喷油压力信号,作为新的润滑油压信号,并将润滑油压力开关的整定值设定不低于0.03 MPa,如低于该压力值,盘车装置跳闸或拒投。同时,与润滑油压力开关并联加装一块就地压力表,便于观察润滑油压力。

此外,为提高向盘车齿轮及汽轮机大轴齿轮喷油的可靠性,在喷油电磁阀旁并联安装一手动旁路门,当喷油电磁阀故障无法开启时,打开手动旁路门,可及时向齿轮喷油进行润滑、冷却;为便于观察就地喷油管道压力,在喷油电磁阀后的管道上加装压力表。改造后示意图见图3。

改造后,在需要投运盘车装置时,由运行人员先查看喷油压力表的油压指示情况,确认正常后再根据需要自动投运盘车或手动投运盘车。

3.3 修复盘车装置啮合操纵连杆机构部件

针对盘车装置啮合操纵连杆机构故障,即啮合操纵杆转轴与操纵杆轮毂之间的平键剪切断裂,以及键槽均有不同程度压溃的缺陷,采取增大转轴及操作杆的键槽加工尺寸,重新加工同材质新平键并更换的措施。

盘车啮合操纵杆转轴处平键被剪切断裂、键槽压溃,以及齿轮齿尖损伤,是由于盘车装置啮合齿轮与汽轮机大轴齿轮啮合过程中齿尖相互碰撞所导致的,齿尖碰撞是不可避免的。尽管盘车啮合操纵杆转轴处平键被剪切断裂、键槽压溃,但因为盘车装置传动减速机构的修复难度、修复工作量通常比修复啮合操纵连杆机构大得多,从机械设计安全角度来看,应保护盘车装置传动减速机构各重要零部件在齿轮齿尖碰撞时不受到严重伤害,所以,不宜增加盘车装置啮合操纵连杆机构各部件的强度以应对碰撞。但是又需要确保啮合操纵连杆机构工作正常、可靠,根据机组投产以来首次出现盘车装置啮合操纵连杆机构故障的情况,制定了每三年必须全面解体检查盘车装置啮合操纵连杆机构的制度,以确保能及时发现盘车装置啮合操纵连杆机构各部件的缺陷并进行维修,确保盘车装置安全可靠。

图3 润滑油压信号管、齿轮喷油管改造后示意图

4 改造效果

a.将顶轴油压取压口移位到顶轴油泵出口供油母管上以后,再未出现过因顶轴油压波动,导致盘车装置控制回路顶轴油压信号不稳定,使顶轴油压建立继电器(63X/BLD)的常开触点时断时合的异常现象,提高了盘车装置的运行可靠性。

b.从汽机4号轴承进油母管上取压、替换原喷油压力信号后,再未出现过盘车装置因润滑油压低而投运不了或投运后跳闸的情况。此外,加装了就地喷油压力表后,就能更直观地检查喷油压力,以判断盘车啮合齿轮及汽轮机大轴齿轮的冷却、润滑情况。通过此次改造,提高了盘车装置运行的可靠性和热态停机后汽轮机转子的安全性。

c.将盘车装置啮合操纵杆转轴及操作杆键槽加工尺寸增大、以及重新加工新平键并更换装配后,盘车装置运行正常。通过建立定期检修盘车装置啮合操纵连杆机构的制度,确保能及时发现、处理缺陷,保证了盘车装置齿轮的正常啮合与脱开,提高了盘车装置运行的可靠性和热态停机后汽轮机转子的安全性。