飞砂料、“雪人”熟料生成原因及危害性和减缓措施(下)

陈友德,李波,肖磊

飞砂料、“雪人”熟料生成原因及危害性和减缓措施(下)

Causes,Harmfulness and Mitigation Measures of Powdery Clinkerand'Snowman Clinker'(Ⅱ)

陈友德,李波,肖磊

(上接第一期)

5 影响熟料结粒的因素

窑内熟料颗粒是在熔体(有些资料称液相)作用下形成的。熔体在晶体外形成毛细管桥,熔体毛细管桥起到两个作用:一是使颗粒结合在一起,另一作用是作为中间介质,使CaO和C2S在熔融态内扩散生成C3S。颗粒的强度取决于毛细管桥的强度,桥的强度即连接颗粒的力,随熔体表面张力和颗粒直径的降低而增加。毛细管桥的数量又和颗粒直径的平方根成反比。要结好粒,必须有足够的熔体量,并要求颗粒在熔体内分布均匀,形成较高的表面张力和适宜的结粒时间及温度。现对影响结粒的因素作一叙述。

5.1 熔体量

窑料熔体量太少不易结粒,太多则易结成致密的大块熟料。熔体量的计算公式较多,用得较多的计算公式为:

式中:

Al2O3、Fe2O3、K2O、Na2O、MgO——熟料中各种化合物含量

熔体量在25%~28%时,对结粒最有利,过少不易结粒,过多则易结大块和窑皮。

5.2 生料易烧性

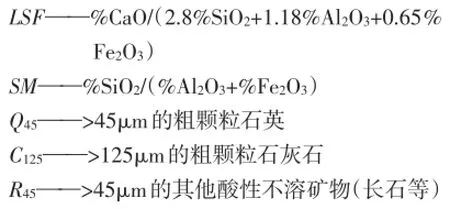

易烧性是指生料转变为所企望的熟料相成分的难易程度,由原料的化学成分、矿物性能和细度来决定。现将经多次优化的FLS公司的易烧性公式表述如下:

式中:

方程式前半部分表示生料化学性能所起的作用,从公式来看,石灰饱和系数LSF(国内为KH值)、硅酸率SM越高,则fCaO的值越高,煅烧温度也越高。方程式的后半部分则表示生料中不同矿物的细度对易烧性所起的作用,其中尤为受到关注的是水泥熟料内主要原料的>45μm的粗颗粒SiO2及少量酸性不溶物,对易烧性有较大的影响,>125μm的石灰石颗粒也有一定影响。

公式所列的数值也反应出SiO2对熟料易烧性的影响。当LSF数值差1,影响fCaO 0.343,当SM数值差0.1,则影响fCaO 0.274,而>45μm的粗颗粒石英差1%,则影响fCaO 0.83,此外>45μm的其他酸性不溶矿物对fCaO也有较大影响。

公式表明,在1400℃生料易烧性实验时,其所得的fCaO数值越低,则烧成带火焰温度相应较低,生料易烧,也易结粒;若生料易烧性实验的fCaO值越高,则烧成带火焰温度也越高,生料难烧且结粒差,易生成飞砂料。当符合结“雪人”条件时,易形成结“雪人”熟料。

公式说明,当生料粉磨时,生料易磨且SiO2颗粒<45μm较多,CaO颗粒<125μm较多时,生料细度可放粗。而一些难磨的生料中,SiO2颗粒>45μm较多,则生料细度放粗后会给煅烧带来困难。

5.3 生料成分、细度的均匀性

上节所述,不同成分的生料和细度对易烧性都有一定的影响。在生产的过程中,当原料成分及细度发生较大变化时,必然会引起物料在窑内物理、化学作用的位置及温度的变化,引起熟料结粒的变化;当生料成分和细度变化的情况符合形成飞砂料的条件时,便会形成飞砂料,符合结“雪人”的工况则形成“雪人”。

5.4 熔体表面张力

熔体表面张力是熔体的重要性质,与结粒有着直接的关系。熔体表面张力增大易结粒,熟料颗粒的大小与熔体表面张力呈良好的线性关系(见图5)。

图5 回转窑内熟料最终尺寸与液相表面张力的关系

熔体的表面张力与元素外层电子的负电性有关,有些元素如K、Cl、S的表面张力值较低,不利于结粒。而Mg、Al等元素的表面张力值较高,有利于结粒。

一般熟料熔体内含有几种元素,它们之间的表面张力并非单元素表面张力的叠加。

熔体表面张力与温度有关,不同成分的熟料熔体表面张力值在同一温度时有所不同,随温度的升高,其熔体表面张力值有所下降。图6为铝氧率AM=1.38纯氧化物熟料的熔体表面张力值与温度的关系。

图6 液相表面张力温度的关系

5.5 熔体黏度

不同成分熟料的熔体黏度值是不同的,一般说来熔体黏度值减少易结粒。熔体黏度与温度有关,随温度上升而下降。

几种元素共存的熔体黏度值并非单元素值的叠加。

国外的研究报导了熟料中存在MgO、R2O、SO3三种元素化合物时对结皮和结粒有较大影响的情况。为解释此现象,现将MgO-R2O-SO3复合存在时熔体等黏度曲线示于图7。从图7来看,R2O含量增加,黏度值增加较大,不利于结粒。SO3含量增加,黏度值降低,但SO3的黏度值较R2O低。

图7 MgO-R2O-SO3复合存在时液相等粘度线

R2O含量较低,则SO3存在时结粒有所改善。若R2O、SO3均存在时,MgO含量增加,熔体粘度值大大降低,有利于结粒。我国的一些企业原料中MgO含量高,且含有一些R2O,燃料中S含量高,生产过程中,窑皮致密且容重大,结皮部位筒体温度高,且筒体易变形,窑口耐火衬料易损坏,所生成的熟料结粒较好,很少出现飞砂料、“雪人”。而另一些企业原料中MgO、R2O含量低,燃料中S含量也低,生产过程中,窑皮疏松,结皮部位筒体温度低,筒体不易变形,所生成的熟料飞砂料多,窑口耐火衬料受磨蚀,但不结“雪人”。

5.6 物料在窑内各带停留时间的影响

原料成分、入窑物料分解率、火焰形状等因素决定了物料在窑内各带的停留时间,也决定了熟料结粒的大小。

若原料不易煅烧,入窑物料分解率低,相应物料在分解带和过渡带停留时间较长,而在最高温度烧成带的停留时间较短。在此条件下,易生成大晶格的C2S,此类C2S和fCaO很难结合也难结粒。若生料中有难烧物质,则需较高的烧成温度,C2S在此条件下易生成难以结粒的大晶格矿物。

5.7 生料率值的影响

LSF值高,物料不易煅烧,所需的煅烧温度高,最高温度烧成带较长,易结细粒和飞砂料。

硅酸率SM增加,烧成温度增高(如图8),物料不易煅烧,易结细粒和飞砂料。

图8 硅酸率SM值与熟成烧成温度的关系

铝氧率AM增加,熔体粘度增大,烧成温度增高,物料熔融困难,C2S和fCaO结合生成C3S困难。

熔体量与铝氧率和温度有一定的关系,当AM=1.63时,有利于结粒。AM值偏离1.63值越大,对熟料结粒越不利。

5.8 窑内气氛的影响(见本文4.2.2)

5.9 工艺装备的影响

预分解窑出现后,其技术得到快速发展,主要反映在:

生料配料的硅酸率越来越高,煅烧温度随硅酸率的增加而增高。

随着技术进步,篦冷机内冷却熟料的通风单元,从以篦下冷却风风室为通风单元的第二代厚料层篦冷机,发展到单排冷却篦板通风单元的第三代可控气流篦冷机,又进展到以单块篦板为通风单元的第四代无漏料纵向运行冷却机。熟料冷却的通风单元越来越小,冷却效率越来越高,入窑二次风温也越来越高。

燃烧器的冲量进一步增加,燃烧温度越来越高,可满足各种不同性能燃料的煅烧。

上述情况十分有利于熟料煅烧,生成小晶格易结粒的熟料,有利于生产产量和熟料质量的提高。但出现本文所叙述的易形成飞砂料的条件时,因配料率值、原料中含有不易煅烧的SiO2等以及燃烧气氛呈还原状况,则易形成飞砂料,此外在飞砂料形成条件下,若出现高煅烧温度、高的二次空气温度以及高的耐火衬墙表面温度,则大晶格表面带熔体的飞砂料极易在衬墙表面粘结形成“雪人”。

6 减缓飞砂料、“雪人”的措施

6.1 减缓飞砂料的措施

“雪人”形成时伴随着大量的飞砂料,减少飞砂料的生成工况必然会减少“雪人”的生成。飞砂料的起因很复杂,与生料成分、生料性能、生料细度、生料均匀性以及熟料煅烧状况、燃料性能、熟料在煅烧过程中在窑内各带的停留时间及煅烧温度、工艺装备状况等均有一定程度的关系,在生产过程中,寻找飞砂料的成因及解决措施具有一定的复杂性,为简化措施,重点从原燃料性能和煅烧状况来解决。

6.1.1 原料性能

当生产过程中,出现飞砂料时,应考虑在不影响熟料强度和性能的前提下,适当改变配料率值,如降低KH值、硅酸率SM值,将铝氧率AM值接近1.63,适当降低易烧性指数、提高熔体量、减小不易磨细和煅烧的大颗粒石英和石灰石等物料的细度,适当调节原料中MgO、R2O、SO3的含量,使原料成分、生料易烧性、熔体表面张力、熔体黏度等均有利于结粒。生产过程中尽可能保持生料成分和细度的均匀,避免出现不利于结粒的成分和细度波动值过大的生料入窑。

6.1.2 燃料性能

生产中使用热值低、挥发分低、灰分高、水分高、硫含量高的燃煤,在煤粉制备时,必须结合燃料性能,减少影响生产的因素,如加强煤磨烘干与粉磨能力,减少煤粉水分,按煤的挥发分和灰分含量磨制合适细度的煤粉,同时配用高冲量的燃烧器,确保此类煤粉完全燃烧,以保持火焰形状与生料性能匹配,则有利于结粒。

6.1.3 改善窑的操作

为使熟料结粒均齐,应尽量提高入窑物料分解率,改善篦冷机的操作,尽可能提高二次和三次风温,改善喷煤管火焰形状,延长物料在窑内过渡带和熔体烧成带的停留时间,在最高温度烧成带保持合适的烧成温度和停留时间。以上操作状况有利于生成小晶格C3S料,也有利于结粒。

提高入窑物料分解率的措施是加强窑、预热器、三次风管、废气管道等装备的密闭,减少漏风,改善预热器、分解炉的性能,提高换热效率,增强上述装备的隔热,减少散热损失等。

在操作中,尽量避免窑料在过渡带、熔体烧成带过短的停留,在最高温度烧成带过长时间停留及过高的烧成温度,上述操作状况有利于生成大晶格的C3S,不利于熟料结粒。

在生产过程中尽量避免过高提产,此时入窑物料分解率一般较低,易出现窑料在窑内欠烧,不得不延长最高温度烧成带和提高烧成温度来降低熟料中的fCaO,造成C3S晶格过大,生成飞砂料。

飞砂料形成后,很难在冷却机内得到冷却,易在篦床纵向侧面生成“红河”,烧坏篦板。目前出现的第四代无漏料纵向运行冷却机可以在飞砂料侧加强通风或增加通风时间,相应可将飞砂料冷却,但此举仅减缓飞砂料损坏篦板的事故,而不能消除飞砂料。

一些配置不太合理、长期生产不正常的工艺生产线,可通过技术改造,扩大分解炉容积,延长物料在分解炉停留时间,以及适当改变预热器型式,增加效率和减少阻力,提高入窑物料的分解率,这必将有利于减少飞砂料的生成。

6.2 减缓“雪人”形成的措施

“雪人”形成时,伴随着飞砂料,为避免生成“雪人”,首先要采取措施减少飞砂料的生成。在此前提下还需做到:

原料中若同时存在难于燃烧和低熔融温度的成分,在保持fCaO合格的前提下,尽量减小SiO2细度,或适当降低硅酸率,相应降低熟料烧成温度。

燃料中若含有较高的硫,应加强窑内通风,避免窑气呈还原状况而出现不同种类的硫酸盐分解,造成SO2循环,致使窑后结厚窑皮或结圈,增加窑内气流阻力,加剧烟气的还原状况。

若燃料的热值偏低、挥发分较低、灰分较高且水分较高,制备煤粉时尽量烘干水分,按挥发分和灰分含量磨制合适细度的煤粉,同时配置高冲力燃烧器,使喷出的煤粉煅烧时火焰均匀、燃烧完善,尽量做到窑料均匀加热,减少部分窑料表面温度过高,或煤粉沉积在窑料面上燃烧形成熔体。

尽量减少入窑生料和煤粉的数量和成分波动,以避免出现形成飞砂料和“雪人”的条件。

上述条件将减少飞砂料表面温度过高,或煤粉沉积再燃烧,在窑内窑料面上形成熔体,避免飞砂料粘结形成“雪人”。

通过喷射冷空气来适当降低篦冷机后墙温度,增设空气炮清堵装置,以及通过篦板运行均可在一定程度上减缓“雪人”的形成,但上述措施只能做到减少形成“雪人”的条件,而不能避免生成“雪人”。

7 结语

飞砂料、“雪人”是预分解窑生产过程中经常出现的现象,对生产造成一定的危害,为了减缓飞砂料、“雪人”,应从熟料在预分解窑生产过程中,窑内熟料形成的物理、化学作用来寻找飞砂料和“雪人”形成的原因,重视生料在预热器、分解炉系统内的分解效率,原料性能及细度对熟料结粒的影响以及熟料在窑内煅烧过程中在各带的停留时间和温度,尤其是过渡带、熔体烧成带和最高温度烧成带的停留时间和温度对结粒的影响,从而找出缓和飞砂料生成的措施,适当降低最高温度烧成带的温度。加强燃料燃烧的控制,减缓窑内还原气氛,减少未完全燃烧的煤粒在飞砂料表面燃烧,相应减少带熔体表面飞砂料生成“雪人”的条件,以减少“雪人”的形成。上述措施必然会减缓对生产的影响,有利于熟料产量、质量和装备运转率的提高。

[1]毛春明.飞砂料形成原因及防治[J].新世纪水泥导报,2000(3):45.

[2]李仁龙.我厂飞砂料的形成原因及处理措施[J].新世纪水泥导报,2005(1):27-28.

[3]陈友德.篦冷机“红河”的生成原因和解决途径[J].水泥,1998(11): 1-5.

[4]胡宏泰,朱祖培,陆纯煊.水泥制造和应用[M].山东科学技术出版社,1994:153-197.

[5]郭随华,朱晓燕,秦守婉,陈益民.堆“雪人”熟料的岩相结构分析及成因探讨[J].水泥,2006(4):13-15.

[6]傅圣勇,耒正新,秦至刚.中国水泥窑节能减排的探索-惰性SiO2活性[SiO4]4-节能浅析[J].中国水泥,2008(19):49-53.

[7]F Macgregor Miller.Dusty clinker and grindability problems[J].Rock products,1980(4):152-157.

[8]Influence of manufacturing parameters on clinker properties[G]. FLSmidth International Cement Production SEMINAR,1982:1-14.

[9]Dr.B.Scheubel.Properties ofraw materialand temperature profile-fac⁃tors influencing the clinker quatily and the refractory lining[G].Refra Symposium,1989:57-74.

[10]E.KJelleruep Hansen.Introduction to Cement Technology[G].FLS公司内部培训教材,1983:43-49.

[11]陈友德,武晓萍.水泥预分解窑工艺与耐火材料技术[M].北京:化学工业出版社,2011,5.

天津水泥工业设计研究院有限公司与VOTORANTIM集团签土耳其SIVAS 4500t/d EP项目合同

2月13日,天津水泥工业设计研究院有限公司与VOTORANTIM集团土耳其子公司VOTORANTIM CI⁃MENTO SANAYIVE TICARET A.S.,在西班牙马德里签署了4500t/d水泥生产线EP项目的正式合同。

项目地点位于土耳其中北部锡瓦斯省,离首都安卡拉500多公里。该项目主要采用中国水泥技术和装备,合同范围从原料破碎到水泥散装,工期为28个月,工作范围包括工程设计、机械设备供货、DAP运输和现场服务。此项目不仅是天津水泥院有限公司与VO⁃TORANTIM集团继美国SCC 4000t/d、玻利维亚2000t/d以后又一个整线EP合作项目,而且是继土耳其Tracim项目后在土耳其市场的第二个合同。该项目的签订不仅稳固了两家公司的长期合作关系,而且为扎根土耳其市场,扩大公司全球竞争力打下了坚实的基础。

签字仪式后,双方回顾了之前几个项目愉快的合作经历,共同商谈了土耳其项目保证质量、加快进度的措施,双方均表示对将来的合作充满了信心。

参加签字仪式的有业主投资方CEO Mr.Eric,土耳其当地业主CEO Mr.Mustafa Sefik Tuzyn,天津院有限公司国际市场一部部长孙海泉、部长助理樊波等。

TQ172.622.29

A

1001-6171(2015)02-0023-04

天津水泥工业设计研究院有限公司,天津300400;

2014-12-04;编辑:吕光