热电联产机组抽汽供热期的汽轮机滑压运行优化方法

万 杰,许天宁,李 泽,张志强,刘金福

(1.哈尔滨工业大学 能源科学与工程学院,黑龙江 哈尔滨 150001;

2.东北电力科学研究院,辽宁 沈阳 110006;3.哈尔滨热电有限责任公司,黑龙江 哈尔滨 150046)

0 引言

当前,风能等可再生能源是最具规模化开发前景的新能源。然而,风电等新能源电力功率的强度随机波动不确定性,使得规模化新能源电力消纳成为目前电力系统面临的重大现实问题。并且,中国贫油、少气、富煤的能源结构布局决定了火力发电在发电装机构成中的主导地位,因此,电源结构性矛盾突出,缺乏可平抑新能源电力随机波动特性的电源。所以,中国新能源电力的规模化发展必然主要依赖于火电机组的快速深度调峰[1]。此外,随着电力峰谷差越来越大,不仅许多大功率纯凝火电机组参与调峰[2],而且许多热电联产机组也势必参与电力调峰[3]。由于机组进行深度的变工况运行,汽轮机偏离设计工况、机组经济性下降。因此,为了提高电厂的经济效益,必须采用滑压运行方式。与定压运行相比,滑压运行具有多种优点。以300 MW 级别的机组,通过滑压运行较定压运行方式可平均降低发电煤耗2 g/kW·h 左右[4-5]。

目前的滑压运行方法都是将机组的发电功率(负荷)作为自变量来确定机组的主蒸汽压力,并根据机组的现场实际运行数据对理论滑压曲线进行优化修正,确定出负荷与滑压值之间的最优对应关系[6-7]。一般通过实验比较法来获取机组最优运行主蒸汽压力,国内外大部分电厂都采用这种方法对滑压曲线进行确定,但是对实验仪器的精度和实验过程的要求比较高[8]。在缺乏高精度实验条件的情况下,也可采用耗差分析法[9],即提取对机组滑压运行性能有关键影响的运行参数,分别计算这些参数对机组热耗率影响的分项耗差,汇总得到耗差总和,并以耗差总和最小为机组不同滑压寻优评判的依据。此外,还可运用现代计算机技术建立优化模型来确定最优运行主蒸汽压力[10-13]。但是,这种以功率(负荷)为横坐标的滑压运行曲线没有考虑背压及抽汽的变化对机组的影响,显然具有一定的局限性。以热电联产机组为例,纯凝工况的滑压运行曲线在采暖期就会偏离最优主蒸汽压力运行工况,经济性会严重下降;此外,在某些负荷点还可能出现抽汽量不能满足供热需求的问题。

本文针对热电联产机组的纯凝工况的滑压运行曲线在采暖期不能正常投运的两个突出问题进行研究,提出了一种以供热抽汽量作为修正参数的热电联产机组采暖期滑压运行曲线优化方法。并且,还给出了机组供热工况下的最优主蒸汽压力的获取方法及自动滑压方式在机组DCS 实施改造的策略。最后,通过对实际300 MW 机组运行优化测试试验,验证了该滑压运行优化方式的有效性:能够在满足供热量需求的前提下,实现滑参数的经济运行方式;并且,能够根据机组的实际运行工况进行灵活调整,满足不同供热模式的最优运行方式。这对提高热电联产机组供热期的深度变负荷运行经济性具有重要的意义。

1 热电联产机组滑压运行的特殊性分析

1.1 热电联产机组滑压运行存在的问题

随着热电联产生产方式的发展,各热电厂都在挖掘机组的节能潜力,以达到降低发电煤耗、节约发电成本。然而,火电机组目前普遍采用的滑压运行曲线,一般是将机组的负荷作为自变量来确定机组的主蒸汽压力,机组负荷发生变化,机组的主蒸汽压力便随之改变。由于机组负荷的影响因素较多,例如抽汽热电联产机组,当抽汽量改变时会使机组电负荷发生显著的变化。并且,热电联产机组在非采暖期采用的滑压运行曲线一般都是机组出厂时的原始设计曲线,或者机组在非采暖期进行试验获得。所以,机组非抽汽供热工况时的滑压运行曲线,已经不再适用于抽汽供热工况的经济运行;甚至,在一些低负荷区域不能满足抽汽供热需求而不得不放弃自动滑压运行方式,而采用手动定压方式运行。这对机组的最优经济性就会产生很大的影响,因此,热电联产机组在采暖期的滑压运行方式的研究就显得非常重要。

1.2 供热抽汽对机组的滑压运行的影响分析

滑压调节主要有纯滑压调节、节流滑压调节、复合滑压调节等。然而,在较高负荷下采用滑压调节,由于新汽压力减小,将使每千克蒸汽的可用能(理想焓降)减少,降低循环热效率,使热耗增加,这也是采用滑压运行的主要缺点。因此,较高负荷时采用滑压调节是不经济的,只有当负荷减小到一定数值,采用定压调节将因节流损失较大,使调节级效率降低较多时,采用滑压调节才是最有力的,如图1 所示。也就是说从热经济角度来看,只有当循环热效率的降低小于高压缸内效率的提高、给水泵耗功的减少和再热蒸汽温度升高引起热效率提高三者之和时,采用滑压调节方能提高机组的经济性。

此外,由于初压的变化,对机组的循环效率、相对内效率、给水泵的功耗、节流损失等产生影响,因此,在给定负荷下主蒸汽压力的滑压设定值,必须考虑这些因素的综合影响。对于抽汽供热机组,其最优滑压运行曲线的确定较一般的中间再热凝汽式机组更为复杂,其主要原因在于:

(1)热电联产机组工作在抽汽模式时,供热抽汽的抽汽压力是由热用户决定,故供热抽汽点的压力为定值,因此,供热抽汽点压力不随机组工况变化而变化;

(2)热电联产机组工作在非抽汽模式时,其工作状况与一般的中间再热凝汽式机组类似,因此,供热抽汽点压力随机组工况变化而变化。

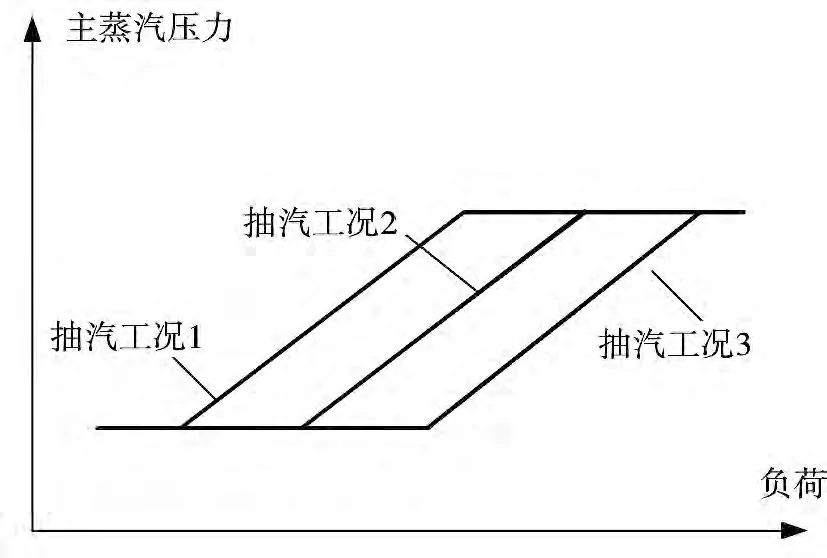

由此可见,热电联产机组工作在抽汽工况和非抽汽模式时,机组和回热加热器的变工况特性将会存在较大差异,主要体现如下:由于两种工作模式下,供热抽汽点压力具有较大差异,这使得供热抽汽点附近的机组效率在机组变工况时将会存在较大差异;在两种工作模式下,由于供热抽汽的影响,供热抽汽点之后的各回热抽汽点的抽汽量以及各回热加热器的工作状况也会存在较大差异;当供热抽汽量发生变化时,供热抽汽点之后的各回热抽汽点的抽汽量以及各回热加热器的工作状况也会存在较大差异。所以,当以机组负荷作为自变量确定滑压曲线时,对于抽汽机组必须考虑背压和抽汽量两个因素的影响,即最优主汽压= F(负荷,背压,抽汽量)。此时,滑压曲线图已变成三维图,如图1 所示,比非抽汽机组更为复杂,如果还按目前的方法来确定最优滑压值则必然不可靠。这种简单的滑压曲线确定方法,在机组变工况运行时并不是最优的。

图1 不同抽汽工况下的滑压曲线示意图

2 热电联产机组供热期的滑压运行优化

2.1 抽汽供热机组的滑压运行优化

目前的热电联产机组在采暖期一般都会有几个长期运行的典型供热工况。因此,可以根据抽汽工况点来确定每一负荷点的最优主蒸汽运行压力;然后,将多条适合多采暖工况的滑压运行曲线都植入机组的DCS 中,从而在确保抽汽量满足采暖需求的前提下,机组变负荷运行的主蒸汽压力也能够达到最优。具体的最优主蒸汽运行压力及DCS 实现方法如下所述。

2.2 最优主蒸汽的获取方法

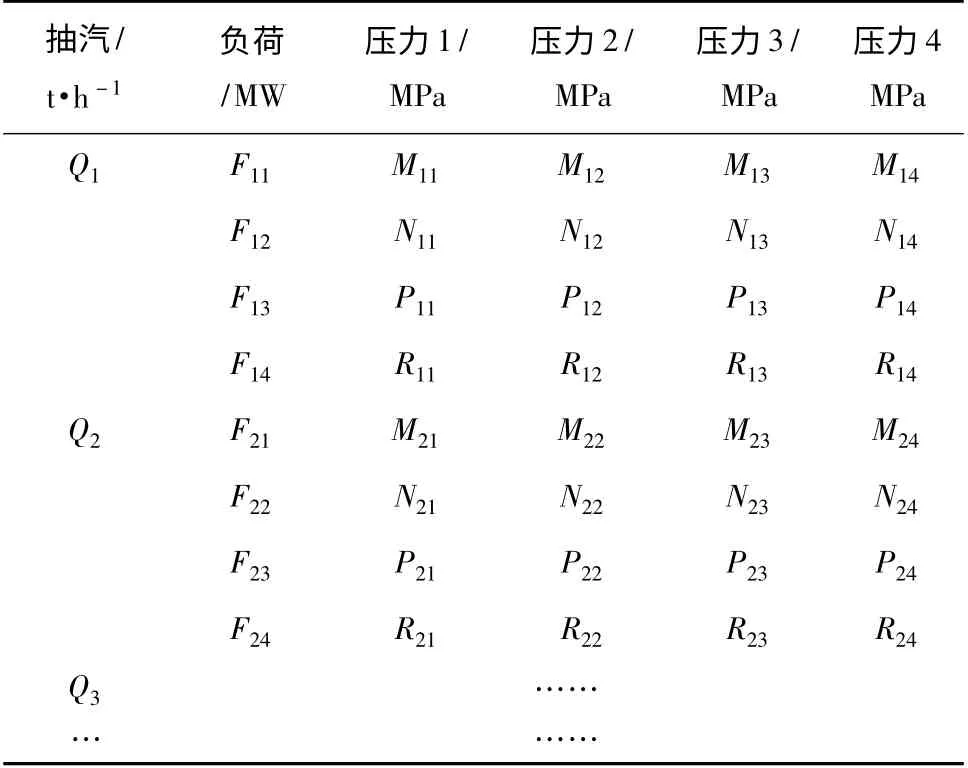

为了得到采暖期精确度较高的滑压运行曲线,采用试验法获取最优主蒸汽压力,如表1。

表1 采暖期变工况下的主蒸汽压力寻优方法

(1)首先,选定采暖期的几个常运行供热抽汽量分别为Q1t/h、Q2t/h、Q3t/h、…;

(2)然后,在固定抽汽量Q1t/h 的工况下,一般需开展四个负荷点的压力寻优试验:F11MW、F12MW、F13MW、F14MW;这四个负荷点的选取可以参考纯凝工况的滑压曲线:F11和F14可以选择纯凝工况滑压曲线的两个滑压拐点,F12和F13可以选择纯凝工况滑压区间的2 个中间点,即可保证试验有效性;

(3)再然后,进行每一负荷点的最优主蒸汽压力寻优试验,基准点选择也可以参考纯凝工况的滑压运行曲线,以F11MW 负荷点为例:M12和M13的取值可以在纯凝工况下此负荷点的最优主蒸汽压力值的基础上相应增加或者减小0.5 ~1 MPa 左右,M11和M14的取值相应增加或者减小1 ~2 MPa 左右,即可保证将此负荷点的最优主蒸汽压力包含在内;

(4)同一抽汽量工况下的其余三个负荷点F12~F14的压力寻优试验范围N11~N14、P11~P14、R11~R14的选择方法与F11的压力范围M11~M14的选择方法相同;

(5)重复上述的做法,进行其余抽汽工况下(Q2t/h、Q3t/h、…)的压力寻优试验;

(6)需要注意的是,在同一负荷点下的实验中,不仅需要尽可能维持抽汽量不变,而且还要尽可能保持冷凝器背压尽可能不变;此外,每一个汽压工况都要稳定1 h 左右,这些对所获取的滑压运行曲线的精确程度影响非常重要;

(7)计算每一抽汽量情况下的16 个工况点对应的机组试验热耗值;

(8)在每一抽汽工况、每一负荷点下,基于最小二乘方法,对实验主蒸汽压力和相应的机组试验热耗值进行曲线拟合,确定每一个负荷点下,机组的最优主蒸汽压力设定值。

这样,不仅得到了每一抽汽量下的最优滑压运行曲线;而且,由于试验的前提条件为保持抽汽量不变,这样也就保证了机组滑压运行时的压力能够保证各典型抽汽工况下的供热需求量。

2.3 机组DCS 改造的实现策略

目前电厂DCS 中查值用的函数框只适用于二维图,对于三维图就只能当做二维来处理。因此,以机组负荷作为自变量来确定机组的最优滑压值只适用于某一抽汽量,当实际工况的抽汽量偏离这一背压值和抽汽量时,该滑压值已非最优。所以,本文提出一种可以将所有抽汽量下的滑压运行曲线都植入机组DCS 的改造策略,利用二维查询方法近似实现三维滑压曲线。如图2 所示,为植入三条滑压运行曲线的机组DCS 改造策略示意图。此方法不仅可以通过引入抽汽量作为修正参考值来选择滑压运行曲线,实现多个抽汽量工况下的经济运行;而且,还具备良好的扩展性,可以将纯凝工况下的滑压运行曲线以及其他更多抽汽量工况下的滑压运行曲线都植入DCS 中,更加接近机组的全工况最优运行方式。

图2 三维滑压运行曲线的二维实现方法示意图

3 改造试验及结果分析

为了验证该方法的有效性,本文以某300 MW热电联产机组采暖期的滑压优化为例,进行效果对比说明。主要对比过程及相应参数如下。

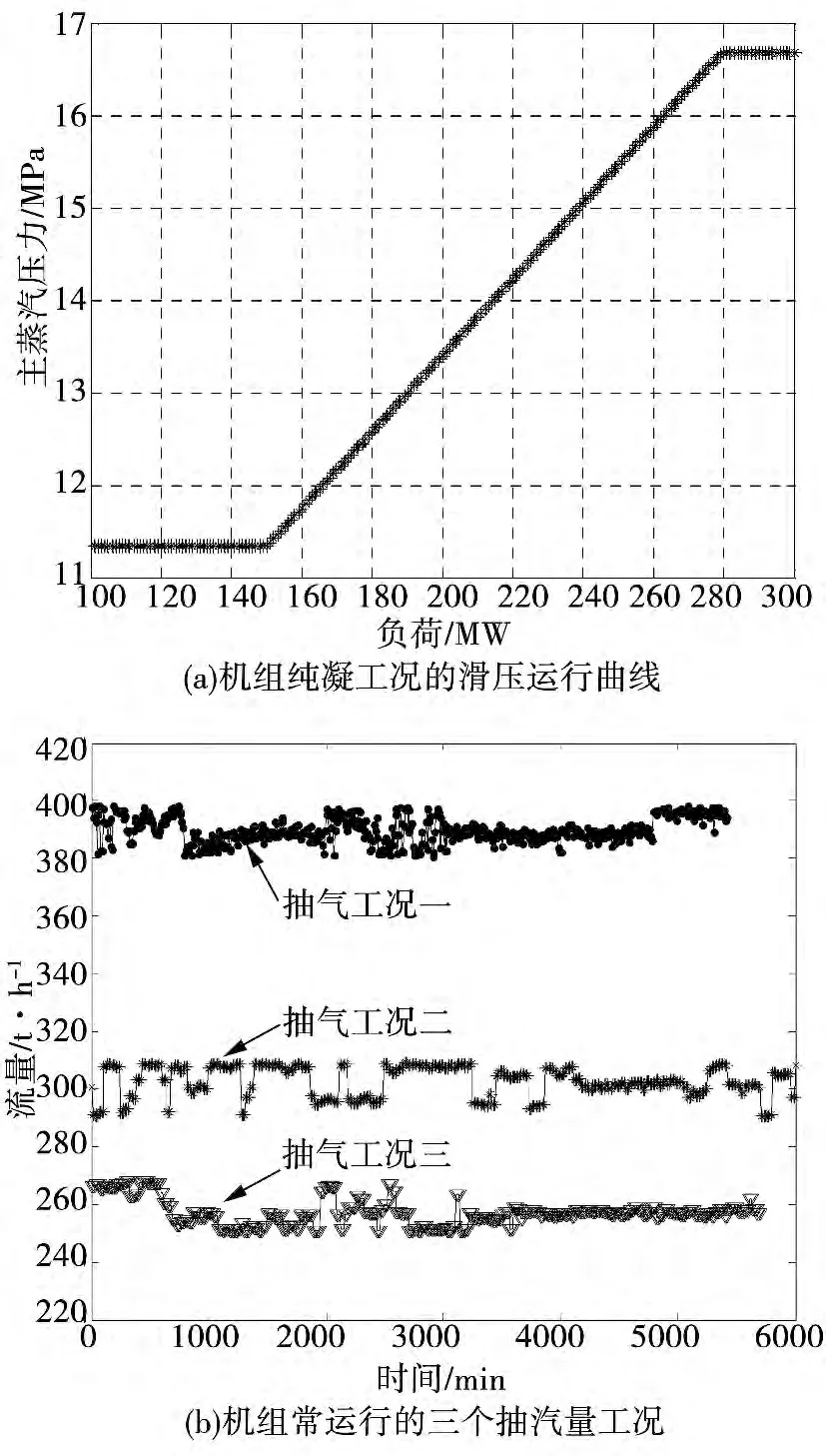

图3 机组纯凝工况滑压曲线及抽汽常运行模式

3.1 某300 MW 热电联产机组滑压运行优化

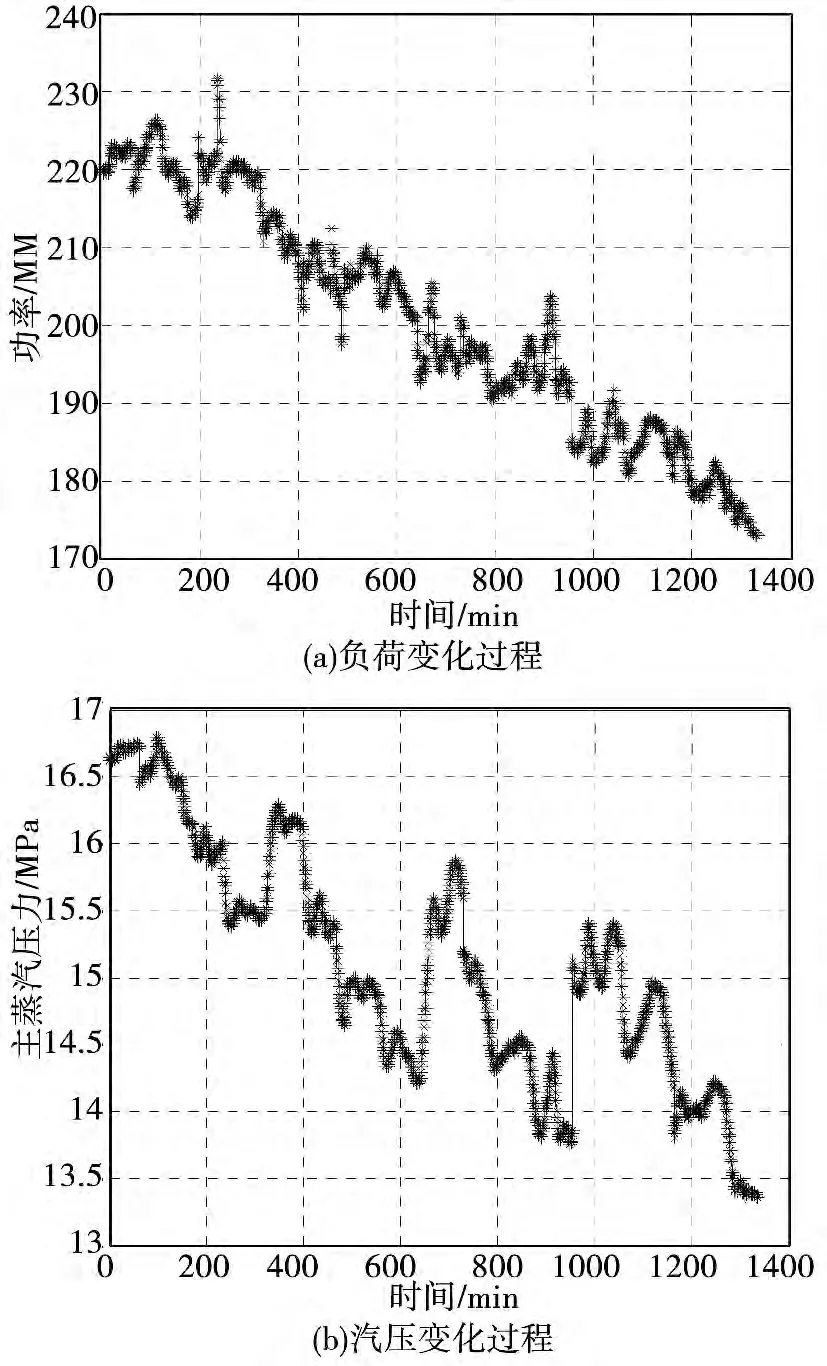

如图3 所示,(a)为机组纯凝工况下的滑压运行曲线;(b)为机组抽汽常运行工况,由于此机组为供热主力机组,因此,其抽汽量一共有3 个常运行工况。根据实际运行工况,所选择的负荷点如表2 所示,基本能够覆盖图3 的三种常运行抽汽工况。如图4 所示,为一种抽汽工况下的机组滑压运行优化试验:(a)为负荷变化过程,(b)为汽压变化过程。通过热耗率计算。如图5 所示,为试验所得的一种供热负荷工况下的滑压运行曲线。其他两个抽汽工况的滑压运行优化试验类似。将优化所得的三条滑压运行曲线植入机组的DCS 中,并进行实际运行的经济性考核试验。

表2 某一抽汽量下的各负荷点滑压值选择

图4 某一抽汽工况下的滑压运行优化试验过程

3.2 实际改造效果对比分析

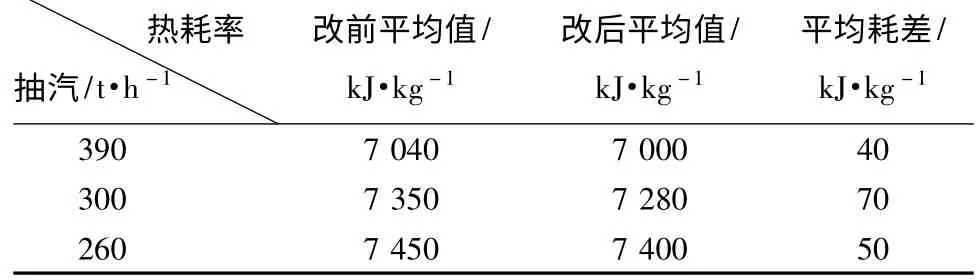

通过机组实际运行试验,机组滑压运行能够正常投入,即机组在滑压运行的同时也能够满足供热抽汽量的需求。对机组优化改造前后的运行数据进行采集,利用Matlab 计算平台选取背压基本不变值的数据,对改造前后的热耗率进行计算和对比分析。为了使改造效果对比更加明显,对三个常运行抽汽量工况的热耗进行平均计算,结果如下表3 所示。从表中对比可以看出,进行滑压运行优化后,机组发电热耗率平均降低50 kJ/kg 左右,效果显著。

图5 某一抽汽工况下的滑压运行曲线

表3改造前后的三个抽汽量下的热耗率

4 结论及展望

本文针对目前国内热电联产机组在抽汽供热期不能正常投入纯凝工况下的滑压运行曲线的问题进行研究,通过理论分析和试验研究如下:

(1)提出了一种以供热抽汽量作为修正参数的热电联产机组抽汽供热期汽轮机滑压运行优化方法,给出了最优主蒸汽压力的获取方法和机组DCS改造的实现策略;此方法不仅能够满足滑压运行时的供热抽汽量需求,而且利用二维函数查询方法近似实现了三维滑压运行曲线;

(2)此滑压运行优化方法具备很好的可扩展性,可以根据实际供热工况对植入的滑压曲线进行调整,因此,具备很好的工程应用及推广价值。实际机组的优化改造试验,验证了该方式的有效性。

此外,由于高背压工况供热是一种很久之前就被关注的供热[14],是未来的一种更加高效供热方式。因此,后续工作还需要针对高背压工况的最优滑压运行曲线获取方法进行研究,进一步降低机组在深度变负荷运行时的供电煤耗,达到节能减排的目的。

[1]李战明,季金. 高耗能企业参与电网内风电消纳的机会约束模型研究[J].电网与清洁能源,2014,30(2):88 -92,97.

[2]高林,戴义平,王志强,等. 大功率汽轮机配汽方式对轴系稳定性的影响[J]. 中国电机工程学报. 2008,28(35):84 -89.

[3]赵峰,李清龙,王伟.电力市场中热电联产机组两部制电价机制的研究[J].电网与清洁能源,2013,29(6):56 -60.

[4]陈祥.引进型300 MW 机组不同工况定、滑压运行经济性比较[J].宁夏电力,2002(1):1 -3.

[5]高俊如,侯昭毅,刘启亮.菏泽发电厂300 MW 机组定滑压运行经济性试验分析[J]. 汽轮机技术,2009(3):220 -222.

[6]王利军,高登攀,朱蓬勃.通过试验方法确定汽轮机组滑压运行的最优参数[J].内蒙古电力技术,2011,29(1):53 -55.

[7]潘志强,孙玮恒.300 WM 机组自动滑压运行的实施[J].华东电力,2001,29(10):63 -65.

[8]王晓龙.大型汽轮机组滑压运行参数优化及试验研究[D].北京:华北电力大学,2009.

[9]王利军,高登攀,朱蓬勃.通过试验方法确定汽轮机组滑压运行最优参数[J]. 内蒙古电力技术,2011,29(1):53 -55.

[10]盛德仁,陈坚红,李蔚,等.火电厂工程多目标综合评价模型[J].中国电机工程学报,2002,22(12):152 -155.

[11]常澍平,黄海东,郭江龙,等.汽轮机滑压运行可行压力区间计算模型研究[J]. 节能技术,2009,27(4):352 -354.

[12]王建平,关秀红,魏栋,等.基建期汽轮机滑压运行机组最佳初压的确定[J].节能技术,2012,30(5):470 -473.

[13]刘伟,叶亚兰,司风琪,等. 基于BP 神经网络和SA-BBO 算法的汽轮机组最优运行初压的确定[J].热能动力工程,2013,28(1):18 -22.

[14]时乃新.利用汽轮机凝汽器排汽作供热热源时的参数选择[J].节能技术,1992(1):10.