钻锚一体机工作臂的一种自动控制方法

(中冶赛迪工程技术股份有限公司,重庆 400039)

1 背景

随着以人为本理念的不断加强、人力成本的不断提升,如何更好地解放劳动力、降低劳动力成本成为所有企业面临的新课题。液压钻锚一体机可以代替风动凿岩机(风钻)、气动冲击锚杆机实现井下掘进施工作业,提高生产率、降低劳动强度、改善作业环境,为今后巷道掘进施工的发展方向。

在掘进工艺中,只有统筹考虑布孔位置数量、炸药的填装数量以及雷管起爆顺序才能够得到最佳的爆破效果,即隧道轮廓成型质量好、单位进尺炸药需求量少、爆破效率高、爆破震动幅度小、巷道单位进尺成本低等。特别是在爆破难度系数较高的岩石(例如花岗岩、硅质砂岩)中采用直眼掏槽爆破作业时,优秀的设计方案在采用一般的钻孔设备施工时很难实现,例如确保开孔位置准确、炮孔间相互平行、炮孔与隧道轴线平行、炮孔底部位于同一垂直面内。采用钻锚一体机自动控制技术可以解决上述问题。

根据空间机器人运动学原理对钻锚一体机工作臂进行结构分析,将其看成六自由度冗余空间机械手;以工控机(IPC- Industrial Computer)为核心控制元件,通过IPC控制电液比例阀驱动油缸工作,带动工作臂在巷道内完成自动钻孔作业。

2 工作臂机械结构以及运动控制原理

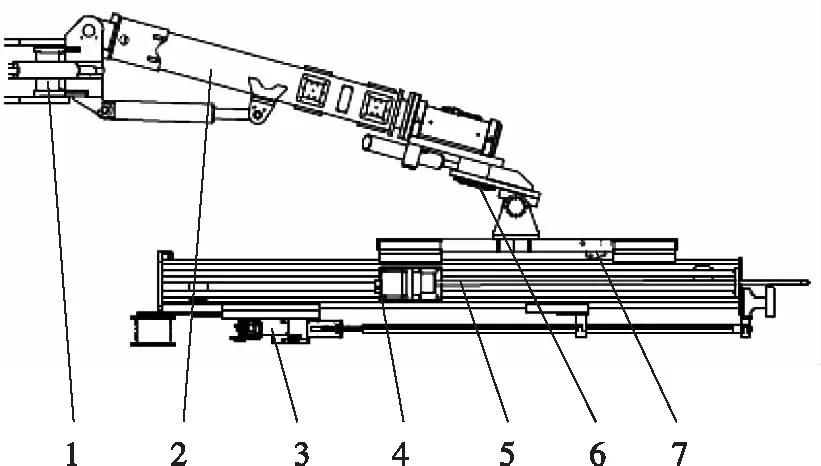

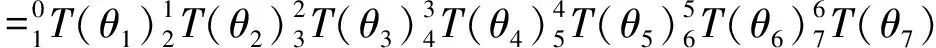

工作臂是钻锚一体机的主要工作部件,其结构是由摆动座1、大臂2、凿岩机3、锚杆机4、导轨部5、回转结构6、托架7等七个主要部件组成,如图1所示。根据空间机器人运动学原理,在每个部件上固结一个直角坐标系,通过相邻两杆之间的位姿变换公式,利用油缸的伸缩参数以及各结构件的尺寸参数,可以计算出凿岩机钎头所处的位姿[1]。其计算公式可以写成如下形式:

1.摆动座;2.大臂;3.凿岩机;4.锚杆机;5.导轨部;6.回转结构;7.托架。图1 钻锚一体机工作臂

工作臂具有6个自由度,钎头末端位姿可以通过六个关节变量决定,这六个关节变量统称为六维关节矢量,记为qn(n=1,2,3,4,5,6),所有关节矢量qn构成的空间称为关节空间。凿岩机末端钎头的位姿是在直角坐标系中描述的,即用操作空间或作业定向空间来表示。因此,通过笛卡尔空间,即可描述钎头的位姿,运动学方程x=x(q)可以看成是由关节空间向操作空间的映射[2]。x=x(q)可以用以下形式描述:

n=n(q1,q2,…,q6)=n(q)

o=o(q1,q2,…,q6)=o(q)

a=a(q1,q2,…,q6)=a(q)

p=p(q1,q2,…,q6)=p(q)

图2 巷道断面轮廓钻孔图

由此可以求出θ1,同理即可以求出各个关节的运动量θi。

1)三个相邻关节轴相交于一点;

2)三个相邻关节轴相互平行。

操作臂运动学反解的数量决定于关节数量、连杆参数以及关节变量的活动范围,非零连杆参数愈多,达到某一目标的方式就愈多,即运动学反解的数目就愈多。如何在多个解中选择其中的一组,是钻锚一体机操作臂自动控制技术的关键。在这里,根据避免碰撞的前提下,如果存在多个解时,按“最短行程、最少时间”的准则来择优,遵循多移动小关节,少移动大关节的原则[3,4]。

3 电液控制系统

在钻锚一体机钻孔定位作业中,利用工控机(IPC)控制工作臂上各个油缸的位移,使凿岩机钎头按照指定的路线移动,并完成冲击、推进、钎转等动作。具体的工作原理如图3所示。

图3 控制系统原理图

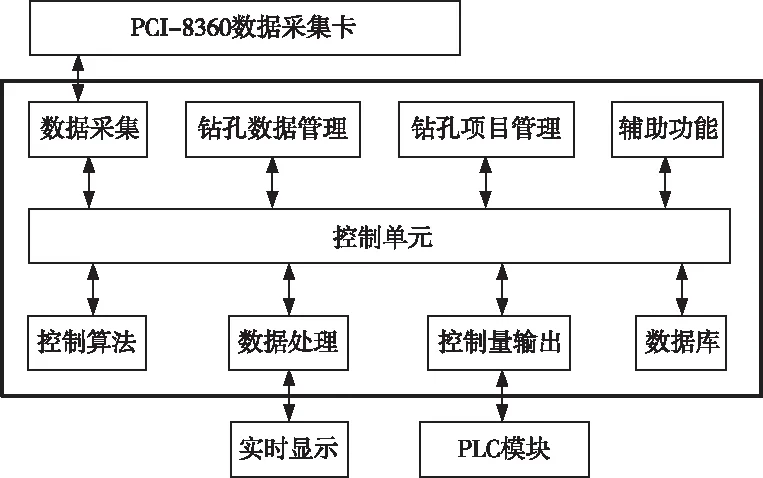

首先,通过人机交互界面(触摸屏)将巷道断面的尺寸、爆破孔的间距、爆破孔的数量、爆破孔的位置以及爆破孔的深度等钻孔参数输入进工控机(IPC);工控机中的上位机软件是以VB.NET编制出来的,其软件结构如图4所示,上位机软件以空间机器人反解运算方程为数学模型,根据钻孔参数规划出钻孔的最优工作路径并计算钎头在两孔之间移动时,钻臂上各个油缸位移参数;IPC将油缸位移参数通过串口通信协议RS232传输给PLC,通过PLC驱动电液比例阀控制板,完成对电液比例阀的控制,最终实现油缸的各个动作,使凿岩机钎头到达指定的位置[5,6]。

图4 工控机软件结构图

工作部件的液压动力系统如图5所示,工作臂的摆转、工作臂的升降、托架的摆转、托架补偿以及凿岩机推进全部是由直线位移油缸驱动;而托架的翻转、托架的俯仰为摆动马达;凿岩机的钎转部分为齿轮马达;冲击马达为将液压能转换成高频冲击动作的设备,其冲击频率和通过冲击马达的流量成比例关系。其中,凿岩机推进油缸、钎转油缸、冲击马达完成钻孔作业,而其余油缸的作用为钻孔前的凿岩机钎头定位[7,8]。

图5 液压系统原理图

比例油缸中的直线/角度位移传感器将机械位移信号转换成模拟电子信号,并传输给数据采集卡;数据采集卡完成A/D转换后传送给IPC;IPC对采集到的数据进行滤波降噪,并与设定的参数进行实时比较,检测油缸是否移动到位,进而判断凿岩机钎头是否到达指定位置,实现闭环控制。

在凿岩钻孔工作中,推进压力、冲击频率以及钎转速度为重要的工作参数,其正确的匹配影响了凿岩的效率。在本系统中,通过电子脉冲计数器、压力传感器、流量传感器实时监控凿岩机的钎转转速、推进压力冲击器的流量,得出实时数据并与钻孔速度进行比较分析,得出相对合适的匹配值。

4 控制过程的软件实现

钻锚一体机程序控制过程如图6所示。

图6 程序流程图

其中关键的控制单元为工作臂的钻孔定位。具体实现过程为:首先,工控机读取数据储存卡中的巷道尺寸参数文件以及钻孔方案文件等,然后根据所提供的钻孔参数进行空间机器人运动学反解,计算出工作臂的钎头处于每个钻孔点时各个驱动油缸伸缩/旋转位移。当一个爆破孔钻孔完毕,钻头需要移动到下一个钻孔位置时,工控机读取本钻孔位置的油缸参数以及下一个钻孔位置的油缸参数,电液比例阀按照拟定的速度曲线控制油缸伸缩,驱动工作臂移动。在移动过程中,位移传感器实时采集油缸位移数据并传输给工控机,工控机将采集到的数据与目标孔的油缸参数进行比较,数据吻合后,电液比例阀关闭,油缸停止移动,工作臂进行下一个工序(钻孔)[9,10]。

5 结论

通过IPC控制操作臂实现自动定位钻孔作业,增加了钻孔成型质量,提高了工作效率。不足之处为利用IPC中的VB.BET软件进行空间机器人运动学反解运算时采用了简化处理,有待优化改进;凿岩机钎头的位置是根据工作臂上各个结构件的尺寸以及油缸的伸缩/摆转位移计算出来的,由于机械结构件加工误差的存在,使最终的控制结果存在一定的误差。因此,后续工作为如何进一步提高定位效率以及控制误差范围。

[1] 熊有伦. 机器人技术基础[M].武汉:华中科技大学出版社,2002

[2] 王益群,高殿荣.液压工程师技术手册[M].北京:化学工业出版社,2010

[3] 王少纯,傅秀云,等.基于PLC的电池盒冲压运料机械手研制[J]. 锻压技术,2013,38(1):89-92

[4] 刘松国,朱世强,吴文祥.具有运动时间约束的机械手最优平滑轨迹规划[J]. 电机与控制学报, 2009, 13(6): 897-902

[5] 卫征.嵌入式软件测试自动化技术研究[D]. 北京: 北京工业大学,2009

[6] Couloud J B, Campion G. Gap-singular systems:Definition and consequences in trajectory planning[J]. International Journal of Control, 2009, 82(5): 837-848

[7] 刘庆波, 余跃庆. 平面2R 欠驱动机器人的轨迹规划与控制[J].中国机械工程, 2007, 18(24): 2899-2902

[8] 王卫忠, 赵杰, 高永生, 等. 机器人的平面曲线轨迹规划方法[J]. 哈尔滨工业大学学报, 2008, 40(3): 389-392

[9] 王攀峰, 梅江平, 黄田. 高速并联机械手抓放操作时间最优轨迹规划[J]. 天津大学学报, 2007, 40(10): 1139-1145

[10] Boryga M, Grabos A. Planning of manipulator motion trajectorywith higher-degree polynomials use[J]. Mechanism and Machine Theory, 2009, 44(7): 1400-1419