具有镁铝尖晶石壳层镍基甲烷化催化剂制备及性能

王晓龙,肖天存,程金燮,何 忠,蒋 彪,季生福*

(1.中国华能集团清洁能源技术研究院有限公司,北京 102209;2.北京化工大学 化工资源有效利用国家重点实验室,北京 100029)

具有镁铝尖晶石壳层镍基甲烷化催化剂制备及性能

王晓龙1,肖天存1,程金燮2,何 忠1,蒋 彪1,季生福2*

(1.中国华能集团清洁能源技术研究院有限公司,北京 102209;2.北京化工大学 化工资源有效利用国家重点实验室,北京 100029)

通过用葡萄糖络合镁溶液浸渍球磨为纳米颗粒的拟薄水铝石的方法制得具有镁铝尖晶石壳层的MgAl2O4@γ-Al2O3复合载体,然后以硝酸镍作为催化活性组分,镧、钴、锰的硝酸盐作为助剂,采用浸渍法制备了一系列具有镁铝尖晶石壳层的镍基催化剂。利用XRD和BET对催化剂进行了表征,并在固定床反应器中评价了催化剂的合成气甲烷化反应性能和长期稳定性,考察了镍含量、不同助剂等对催化剂结构和性能的影响。结果表明,制备MgAl2O4@γ-Al2O3复合载体中,一定的镁含量会在γ-Al2O3颗粒表面形成MgAl2O4壳层,镁含量太高时还会出现MgO物相。在NiO质量分数为7.5%~44.8%的范围内,催化剂表现出了很好的催化性能,添加镧助剂的催化剂具有更高的催化活性,其中11.2%NiO-2.6%La2O3/MgAl2O4@γ-Al2O3催化剂在常压和240℃条件下,CO转化率为98.9%,CH4选择性为97.0%,并且在260℃~700℃反应温度范围内,经过多次升、降反应温度和1150h的长期稳定性测试,表现出了很好的稳定性和耐热冲击性能。

拟薄水铝石;镁铝尖晶石;镍基催化剂;镧助剂;合成气;甲烷化;稳定性

近年来,随着环保要求的日益严格,作为清洁高效能源的天然气在能源结构中的比例不断提高。鉴于我国“煤多气少”的现状,天然气的供需缺口很大,因此煤制天然气对缓解天然气市场供需矛盾和国民经济可持续发展都有重要的意义[1-3]。

在煤制天然气中,合成气甲烷化是一个重要的催化过程,而催化剂是其关键。由于Ni基甲烷化催化剂具有价格低廉和活性高等特点,受到重点关注[3-6]。研究表明,甲烷化催化剂的性能不但与活性组分密切相关,而且与催化剂载体[7]、活性组分和载体的作用[8]、催化反应器的类型[9]等都有一定的关系。如李霞等[7]发现γ-Al2O3和SiO2都可以作为Ni基甲烷化催化剂的载体;Liu等[8]发现纳米ZrO2负载Ni催化剂具有很好的CO转化率和甲烷选择性;Liu等[9]发现甲烷化反应的活性和稳定性与流化床和固定床的操作条件也有很大的关系。在Ni基甲烷化催化剂中,大多以γ-Al2O3为载体,但在催化剂的制备过程中,活性组分镍和载体γ-Al2O3会发生不同程度的反应,生成难还原的镍铝尖晶石,从而降低催化剂中镍的有效利用率。有研究表明,γ-Al2O3和镁可以形成镁铝尖晶石,镁铝尖晶石作为载体的负载型催化剂在石油化工中有广泛的应用[10],在加氢脱硫中表现出很好的催化性能[11]。如果将载体γ-Al2O3表面先形成一层镁铝尖晶石,再负载活性组分镍,镍就不会与载体γ-Al2O3形成镍铝尖晶石,从而提高镍的有效利用率,但通常制备镁铝尖晶石的焙烧温度比较高。研究表明,采用有机络合剂与金属离子络合,然后焙烧制备金属氧化物时,可以大大降低金属氧化物的形成温度。如胡瑞生等[12]采用葡萄糖络合法制备了光催化性能很好的La2FeTiO6双钙钛矿型催化剂,能明显降低钙钛矿型复合氧化物的形成温度。

本文以葡萄糖作络合剂制备氧化铝微球颗粒表面有一层镁铝尖晶石壳层的MgAl2O4@γ-Al2O3复合载体,然后再负载活性金属和助剂制备系列具有镁铝尖晶石壳的镍基甲烷化催化剂,并对其结构进行了表征,评价了其催化反应性能和长期稳定性。

1 实验部分

1.1 催化剂的制备

称取一定量的拟薄水铝石(w(Al2O3)=74%,山东铝厂),加入少量乙醇作为分散剂,放入行星球磨机中球磨一定时间,制成拟薄水铝石纳米微球,自然干燥后备用;取一定量的硝酸镁和葡萄糖(分析纯,北京化工厂)制成葡萄糖络合镁溶液,将葡萄糖络合镁溶液浸渍于制备的拟薄水铝石纳米微球中,自然干燥24h,110℃干燥4h,然后在600℃的温度下焙烧6 h,降到室温,即可制得具有镁铝尖晶石壳层的MgAl2O4@γ-Al2O3复合载体,其中镁铝尖晶石壳层的w(MgO)范围为4.1%~12.3%。

称取一定量的MgAl2O4@γ-Al2O3复合载体,等体积浸渍硝酸镍(分析纯,北京化工厂)溶液,自然干燥12h,110℃干燥4h,然后在550℃焙烧4h,即得具有镁铝尖晶石壳层的镍基甲烷化催化剂,以NiO/ MgAl2O4@γ-Al2O3表示,其w(NiO)范围为7.5%~44.8%。称取一定量的MgAl2O4@γ-Al2O3复合载体,分别等体积浸渍镧、钴、锰的硝酸盐(分析纯,北京化工厂)溶液,自然干燥12h,110℃干燥4h;再浸渍硝酸镍(分析纯,北京化工厂)溶液,自然干燥12h,110℃干燥4h,然后在550℃焙烧4h,得到含有助剂的催化剂,以NiO-MxOy/MgAl2O4@γ-Al2O3表示,MxOy代表催化剂中镧、钴、锰等助剂,其中 w(NiO)为 11.2%、w(La2O3)为2.6%、w(CoO)为4.5%、w(MnO)为5.0%。

1.2 催化剂的表征

XRD表征采用Rigaku D/Max 2500 VB 2+/PC型X射线衍射仪,辐射光源采用Cu靶Kα射线(λ= 0.15418nm),管电压40kV,管电流200mA,扫描范围10°~90°。BET表征使用ASAP 2020型N2吸脱附仪,测试前样品在300℃下抽真空4h,比表面积由BET公式计算,孔容积和孔径分布采用BJH模式。

1.3 催化剂的性能评价

催化剂的甲烷化反应性能评价在连续流动固定床微型反应器中常压下进行,反应器是内径为8mm的石英管。40~60目的催化剂装填于反应管中部,催化剂床层两端装有石英砂,通入一定流量的H2升温至550℃,并在此温度下保持4h,使催化剂充分还原活化。还原结束后,降温至200℃,然后通入n(H2):n(CO)=3.08:1的H2+CO原料气进行催化性能评价,反应后的尾气经冷凝和干燥除水后,用GC4000A型气相色谱仪在线分析,采用TCD检测器分析H2、CO、CH4、CO2等气体,FID检测器分析CH4气体,归一化和碳平衡后,按下式计算CO的转化率和CH4的选择性:

其中:XCO-CO转化率;SCH4-CH4选择性;n(CO)in、n(CO)out-分别为原料气和尾气中CO物质的量;n(CH4)-尾气中CH4物质的量。

2 结果与讨论

2.1复合载体MgAl2O4@γ-Al2O3的结构特征

图1 不同镁含量MgAl2O4@γ-Al2O3复合载体的XRD谱图

表1 不同镁含量MgAl2O4@γ-Al2O3复合载体的织构性质

图1为不同MgAl2O4含量(以MgO的质量分数表示)的MgAl2O4@γ-Al2O3复合载体的XRD谱图。表1为样品的BET结果和采用Scherrer公式计算的颗粒直径。

不含镁的样品 (图1谱线a),在2θ为37.5°、45.7°、66.6°有归属于γ-Al2O3的特征衍射峰,表明拟薄水铝石已完全转化为了γ-Al2O3。其比表面积为239.7m2·g-1, 孔容为 0.68cm3·g-1, 颗粒直径为4.01nm。

随着镁含量的增加,特征衍射峰逐渐向低角度发生位移,当w(MgO)为12.3%时(图1谱线d),移到了2θ=37.0°、45.2°、65.9°,这些特征峰的最高峰位置与归属于镁铝尖晶石MgAl2O4的特征衍射峰以及文献[11]的MgAl2O4特征衍射峰值都比较接近,表明镁含量较高时,在γ-Al2O3的表面生成有一层镁铝尖晶石 MgAl2O4,形成了具有镁铝尖晶石MgAl2O4壳层的MgAl2O4@γ-Al2O3复合载体。从图1谱线d的65.9°峰的形状有些不对称及其比表面积明显下降到172.8m2·g-1、孔容下降为0.56cm3·g-1、颗粒直径增加到6.70nm等数据(表1),也说明形成了具有镁铝尖晶石MgAl2O4壳层的MgAl2O4@γ-Al2O3复合载体。

另外,从w(MgO)为12.3%的样品的谱线(图1谱线d)上观察到了比较小的归属于MgO的特征衍射峰,而w(MgO)为4.1%(图1谱线b)和w(MgO)为8.2%的谱线(图1谱线c)上都没有观察到MgO的特征衍射峰,可见随着镁含量的增加,样品的比表面积、孔容、颗粒直径等的变化(见表1)主要是镁铝尖晶石MgAl2O4提供的。

2.2 不同镍含量的催化剂结构和性能

从不同镁含量复合载体 MgAl2O4@γ-Al2O3的XRD谱图和织构特征看,镁含量较高时有MgO形成,比表面积也相对较小。为了考察不同镍含量催化剂的结构与性能的关系,以w(MgO)为8.2%的MgAl2O4@γ-Al2O3复合载体负载不同镍含量的催化剂进行了结构与性能关系的研究。

XRD和BET表征结果见图2和表2。从图2可以看出,当催化剂w(NiO)小于18.7%时,观察不到NiO的特征衍射峰;当w(NiO)大于26.1%时,才观察到了归属于NiO的特征衍射峰。与传统的γ-Al2O3为载体的镍基催化剂相比[5-6],催化剂的镍含量很高时才观察到了NiO物相,表明MgAl2O4@γ-Al2O3复合载体的MgAl2O4能够比较好的分散镍活性组分。

从表2可见,随着镍含量的增加,催化剂的比表面积和孔容都有不同程度的减小;同时,当w(NiO)为26.1%时,才可以计算出NiO的颗粒直径为6.99nm,w(NiO)增加到44.8%时,NiO的颗粒直径只增加到11.76nm,这也说明MgAl2O4对镍具有很好的分散作用。

图2 不同镍含量催化剂的XRD谱图

表2 不同镍含量催化剂的织构性质

图3 镍含量对催化剂性能的影响

图3是不同镍含量催化剂在空速为12720h-1条件下的甲烷化反应性能评价结果。为了进行对比分析,将CO转化率和CH4选择性同时都比较高时的反应温度定义为最佳反应温度。由图3可知,催化剂w(NiO)在比较低的7.5%时,最佳反应温度较高为280℃,此时CO转化率为96.2%,CH4选择性为93.5%,两者都相对要低一些;当w(NiO)增加到11.2%时,最佳反应温度降到260℃,此时CO转化率提高到98.7%,CH4选择性提高到97.2%;镍含量再增加时,最佳的反应温度降低比较明显,而CO转化率和CH4选择性提高的不大。

2.3 不同助剂改性的催化剂的结构与性能

一些过渡金属、稀土金属助剂对镍基甲烷化催化剂的结构和反应性能具有很好的促进作用[13-16]。本文对含镧、钴、锰助剂的NiO-MxOy/MgAl2O4@γ-Al2O3甲烷化催化剂结构与性能的关系进行了初步研究。

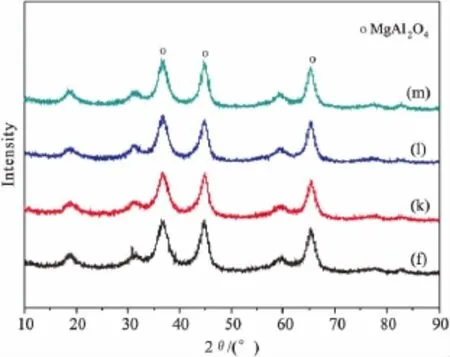

图4 不同助剂催化剂的XRD谱图

表3 添加不同助剂的催化剂的织构性质

图4是不添加助剂和分别添加镧、钴、锰等助剂的 NiO-MxOy/MgAl2O4@γ-Al2O3甲烷化催化剂的XRD谱图,表3是样品的BET表征结果和采用Scherrer公式计算的MgAl2O4@γ-Al2O3颗粒直径。由图4可以看出,添加镧、钴、锰助剂的催化剂只观察到了MgAl2O4特征衍射峰,没有观察到NiO特征衍射峰和助剂镧、钴、锰的特征衍射峰。从样品的BET结果和MgAl2O4@γ-Al2O3颗粒直径看(见表3),不同助剂对MgAl2O4@γ-Al2O3复合载体的比表面积和粒径的影响稍微有些差别。

图5 添加不同助剂的催化剂的性能

图5是含镧、钴、锰助剂的 NiO-MxOy/ MgAl2O4@γ-Al2O3催化剂,在空速为12720h-1条件下的甲烷化反应性能评价结果。从图5可以看出,无助剂的催化剂,最佳反应温度为260℃,此时CO转化率和CH4选择性分别为98.7%和97.2%;添加镧助剂的催化剂,最佳反应温度降为240℃,此时CO转化率和CH4选择性分别为98.9%和98.7%;添加钴助剂的催化剂,最佳反应温度降为250℃,此时CO转化率和CH4选择性分别为98.8%和96.2%;添加锰助剂的催化剂,最佳反应温度降为240℃,此时CO转化率和CH4的选择性分别为98.6%和97.7%。可见不同助剂对催化剂性能的影响还是有区别的,综合看添加镧助剂的催化剂性能相对最好,这与其它载体镍基甲烷化催化剂的镧促进作用是一致的[15-16]。

2.4 催化剂的稳定性测试

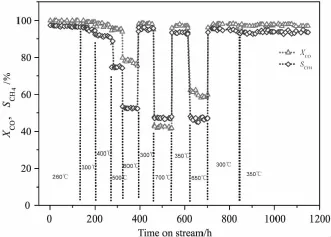

甲烷化催化剂的稳定性以及耐热冲击性能对工艺放大具有重要的意义,为此用含镧助剂的11.2%NiO/2.6%La2O3/MgAl2O4@γ-Al2O3催化剂,在空速4920h-1和260℃~700℃反应温度范围内进行了长期稳定性和耐热冲击性能的测试,结果见图6。由图6可见,在开始的260℃和300℃的反应时段内,CO转化率和CH4选择性都非常高;升至400℃后的反应时段内,CO转化率在98%左右,CH4选择性约91%,在此反应温度和常压条件下,CO转化率和CH4选择性的热力学计算值[17]分别为99%和92%,可见催化剂在400℃的反应条件下也是比较好的。当反应温度再升高到 600℃、700℃,然后返回到300℃、350℃,经过不同时间段的多次升、降温的热冲击,CO转化率和CH4选择性都能恢复到比较好的水平,表明该催化剂具有优异的稳定性和耐热冲击性能,因此具有很好的应用价值。

图6 11.2%NiO-2.6%La2O3/MgAl2O4@γ-Al2O3催化剂稳定性

3 结论

拟薄水铝石球磨为纳米颗粒,通过浸渍葡萄糖络合镁溶液、自然干燥,在相对较低的焙烧温度,可以获得具有镁铝尖晶石壳层的MgAl2O4@γ-Al2O3复合载体。以该载体采用硝酸盐浸渍法制备无促进剂和镧、钴或锰促进的镍基甲烷化催化剂。其中镍含量、助剂类型都对催化剂的结构和性能有一定的影响。在w(NiO)为7.5%~44.8%的范围内,催化剂表现出了很高的CO转化率和CH4选择性。镧、钴、锰三种助剂都能改善催化剂的性能,其中11.2%NiO-2.6%La2O3/MgAl2O4@γ-Al2O3催化剂在240℃和常压反应条件下,CO转化率可达98.9%,CH4选择性可达97.0%,并且在260~700℃反应温度范围内,经多次升、降温和1150h的长期稳定性测试,CO转化率和CH4选择性都能恢复到比较好的水平,表明具有镁铝尖晶石壳层的镍基甲烷化催化剂不仅有优异的稳定性,而且有很好的耐热冲击性能,因此具有很好的工业应用前景。

[1]付国忠,陈超.我国天然气供需现状及煤制天然气工艺技术和经济性分析[J].中外能源,2010,15(6):28-34.

[2]王志忠,何忠,常瑜.CO甲烷化Ni基催化剂研究进展[J].天然气化工(C1化学与化工),2013,38(3):90-94.

[3]袁昌坤,姚楠.负载型Ni基CO甲烷化催化剂研究进展[J].工业催化,2013,21(8):1-5

[4]朱秋军,王海洋,李振花.Ni基催化剂上CO甲烷化反应性能研究 [J].天然气化工 (C1化学与化工),2012,37(2): 17-20.

[5]徐亚荣,徐新良,刘平,等.合成气完全甲烷化催化剂研究[J].天然气化工(C1化学与化工),2011,36(4):7-126.

[6]马胜利,谭猗生,张清德,等.α-Ni/γ-Al2O3催化剂催化一氧化碳甲烷化反应的研究[J].天然气化工(C1化学与化工),2009,34(6):1-3.

[7]李霞,杨霞珍,唐浩东,等.载体对合成气制甲烷镍基催化剂性能的影响[J].催化学报,2011,32(8):1400-1404.

[8]Liu Q H,Dong X F,Liu Z L.Performance of Ni/Nano-ZrO2catalysts for CO preferential methanation[J].Chin J Chem Eng,2014,22(2):131-135.

[9]Liu B,Ji S.Comparative study of fluidized-bed and fixedbed reactor for syngas methanation over Ni-W/TiO2-SiO2catalyst[J].J Energy Chem,2013,22(5):740-746.

[10]姜瑞霞,谢在库,张成芳,等.镁铝尖晶石的制备及在催化反应中的应用[J].工业催化,2003,11(1):47-50.

[11]孔会清,张孔远,张景成,等.FCC汽油选择性HDS催化剂Co-Mo/镁铝尖晶石-Al2O3的研制[J].石油学报(石油加工),2010,26(4):499-505.

[12]胡瑞生,谭立志,王欣,等.掺杂型稀土双钙钛矿光催化剂La2FeTiO6葡萄糖络合法制备与表征 [J].中国稀土学报,2012,30(5):550-555.

[13]陈豫,王文灼,胡常伟,等.La,Na,Mg,Ba对低镍甲烷化催化剂性能的影响[J].天然气化工(C1化学与化工), 1990,15(5):5-11.

[14]Zhao A M,Ying W Y,Zhang H T,et al.La promoted Ni/ α-Al2O3catalysts for syngas methanation[J]. World Acad Sci Eng Technol,2011,59:2109-2133.

[15]Wang M,Luo L,Li F,et al.Effect of La2O3on methanation of CO and CO2over Ni-Mo/γ-Al2O3catalyst [J].J Rare Earth,2000,18(1):22-26.

[16]谭静,肖翠微,周建明,等.合成气甲烷化双助剂镍基催化剂性能研究[J].煤炭科学技术,2011,39,(8):121-124.

[17]Gao J J,Wang Y L,Ping Y,et al.A thermodynamic analysis of methanation reactions of carbon oxides for the production of synthetic natural gas[J].RSC Adv,2012,2: 2358-2368.

Preparation of Ni-based methanation catalysts with magnesia-alumina spinel shell and their catalytic performances

WANG Xiao-long1,XIAO Tian-cun1,CHENG Jin-xie2,HE Zhong1,JIANG Biao1,JI Sheng-fu2

(1.Huaneng Clean Energy Research Institute,Beijing 102209,China; 2.State Key Laboratory of Chemical Resource Engineering,Beijing University of Chemical Technology,Beijing 100029,China)

A composite support MgAl2O4@γ-Al2O3with a spinel MgAl2O4shell was prepared by means of impregnating the milled pseudo-boehmite nano particles with the solution of glucose-magnesium complex,then it was used to prepare a series of Ni-based catalysts by impregnating it firstly with a nitrate solution of lanthanum,cobalt or manganese,then with a solution of nickel nitrate. The prepared catalysts were characterized by XRD and BET,and their catalytic performances and stability for syngas methanation reaction were evaluated in a fixed bed reactor.The effects of Ni content and promoters on the structure and performance of the catalysts were investigated.The results showed that in the composite support MgAl2O4@γ-Al2O3a spinel MgAl2O4shell around the γ-Al2O3core could be formed when Mg content was suitable and the MgO phase could appear when Mg content was higher.The catalysts containing NiO from 7.5%to 44.8%by masss showed better catalytic performance,especially the catalyst 11.2%NiO-2.6% La2O3/MgAl2O4@γ-Al2O3exhibited the best,over it the CO conversion and CH4selectivity could reach 98.9%and 97.0%, respectively,under 240℃ and atmospheric pressure,and it showed good stability and heat shock resistance during the 1150 hours time-on-stream while reaction temperature rose and fell many times in the range of 260-700℃.

pseudo-boehmite;magnesia-alumina spinel;nickel based catalyst;lanthanum promoter;syngas;methanation; stability

TQ426;TQ221.11

A

1001-9219(2015)05-47-06

2015-04-18;基金项目:中国华能集团清洁能源技术研究院有限公司资助项目 (H2013288);作者简介:王晓龙(1983-),男,高级工程师,电话010-89181269;电邮wangxiaolong@hnceri.com;*

季生福(1957-),男,教授,博士生导师,电话010-64419619,电邮jisf@mail.buct.edu.cn。