铁矿石焙烧动力学研究现状及发展

周 政 李艳军 陈炳炎 张裕书 陈 超

(1.四川省冶金地质勘察院,四川 成都610043;2.东北大学资源与土木工程学院,辽宁 沈阳110819;3.中国地质科学院矿产综合利用研究所,四川 成都610041)

目前,用传统选矿工艺处理低品位菱铁矿、含结晶水氧化铁矿石很难取得理想的指标。但如果对菱铁矿进行焙烧,使碳酸铁转化为氧化铁,由分子式计算铁品位可从48%升至68%;褐铁矿等含结合水较高的氧化铁矿物脱水后可转化为含铁高的赤铁矿,再经选矿处理后能获得较高品位的铁精矿。从理论上来讲,焙烧—磁选法是处理低品位氧化铁矿石最有效的方法之一。针对焙烧的基础研究主要包括热力学和动力学两方面。热力学主要以热力学三大定理及其推导公式对矿物焙烧过程的化学反应进行吉布斯自由能计算,由此得出反应的方向和限度。动力学主要研究焙烧过程铁矿物的化学反应速度以及影响铁矿物转化的条件,了解矿物结构与反应速率之间的关系,进而更好地控制焙烧过程[1]。对铁矿物的焙烧动力学特性不能充分把握,会造成矿物的热解不完全或过还原。如热解不完全,则达不到焙烧效果;如过还原,会消耗大量燃料,能量损失大。目前铁矿石焙烧动力学研究主要有以下几种方法:①利用尾气中CO2和CO 的含量推算菱铁矿的热解动力学;②通过测量焙烧样品中FeO 含量随时间的变化来推算赤铁矿的焙烧动力学;③通过测量恒温或升温环境下焙烧矿的质量随时间的变化来推算焙烧过程的动力学。铁矿焙烧动力学的研究中热重法应用得最为广泛,热重分析的结果用热重曲线(TG)和微商热重曲线(DTG)表示。通过分析热重曲线,可以知道焙烧矿物在多高温度时产生变化,并且根据失重量来研究铁矿焙烧过程中各反应阶段的动力学三因子(表观活化能E、指前因子A 及反应机理函数f(a))。

1 热重动力学研究基本方法

用热重分析法研究焙烧过程动力学时,主要采用静态法和动态法两种方法作为研究手段来获得磁化焙烧过程化学反应的动力学三因子。

1.1 静态法

静态法即等温法,是指矿物在恒定温度下进行焙烧的方法。等温条件下,反应动力学方程如下:

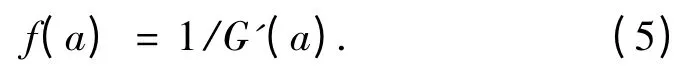

式中,a 为反应分数;t 为反应时间;f(a)为反应机理函数;K 为反应速率常数,其与温度之间的关系可用阿累尼乌斯公式表示,即

(其中R 为气体常数,8.341 J/(mol·K);E 为活化能,kJ/mol;A 为指前因子;T 为温度,K)。

将式(2)代入式(1)可得

对式(3)移项进行积分可得

其中f(a)为反应机理函数微分表达式,G(a)为反应机理函数积分表达式,二者关系为

反应机理函数f(a)是利用不断积累的试验数据下,通过假设反应的进程取决于反应物与产物接触面上的局部反应活性区域的推进,并根据影响局部活性区域推进的不同因素推导而得出。磁化焙烧动力学研究的关键就是根据TG 和DTG 曲线确定最合适的反应机理函数f(a),进而再根据阿累尼乌斯公式确定反应的E 和A。由于阿累尼乌斯公式中的活化能E 位于指数项而指前因子A 位于乘数项,因此活化能E 数值的改变比指前因子A 的改变对化学反应速率常数影响更大[2]。

1.2 动态法

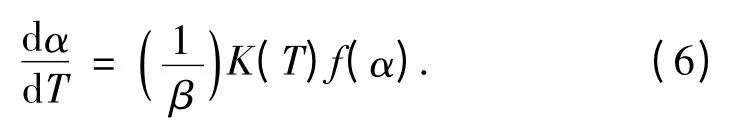

动态法即非等温法,是指矿物在升温过程中进行焙烧。非等温法相比于等温法作了一些调整,引入了升温速率β = dT/dt,结合式(1)可得非等温法微分表达式为

将式(6)移项,分别对T 和α 积分可得非等温法积分表达式

与静态法相比,动态法试验所得的1 条非等温热分析曲线往往包含多条等温法曲线的信息和作用,从而使分析变得快速简单[3]。

2 磁化焙烧动力学研究现状

磁化焙烧法主要是处理弱磁性铁矿石,弱磁性铁矿物在不同的焙烧设备中加热并在中性气氛、氧化气氛或还原气氛中转变为强磁性铁矿物,而脉石矿物在大多数情况下磁性变化不大。学者们对磁化焙烧试验研究做了大量的工作,但关于磁化焙烧的动力学研究做得很少,目前只针对菱铁矿、褐铁矿纯矿物的磁化焙烧做了一些动力学研究,但对实际矿石磁化焙烧动力学的研究还很缺乏。

菱铁矿在中性气氛、弱还原气氛、弱氧化气氛中发生的反应不同,且菱铁矿外层与内层的反应也有所差别,内层的氧化或还原反应总是滞后于外层。目前研究者们利用热重分析主要针对菱铁矿纯矿物或单一菱铁矿铁矿石进行研究,利用TG 曲线探究在恒温和升温条件下,菱铁矿的热解温度、不同温度的反应速率及其反应机理函数。空气中,菱铁矿在400 ℃左右开始反应,基本反应历程为

Fe2CO3→Fe3O4→γ - Fe2O3→α - Fe2O3.

在研究菱铁矿的磁化焙烧动力学时一般不会考虑菱铁矿内层与外层的区别,这是由于当菱铁矿样品的粒度足够小,或将菱铁矿样品在恒定温度下焙烧足够长的时间,或焙烧过程温度高于800 ℃时,将不会观察到分层现象[4]。

庞永莉等[5]在3 种不同的升温速率下运用TG和DTG 的数据对大西沟菱铁矿在中性气氛中的热解过程进行了微分法的动力学研究。结果表明,大西沟菱铁矿属易分解物料,在400 ℃左右开始发生反应,在510 ℃左右反应速率达到最大值,分解反应符合随机核化机理,其活化能为355.39 kJ/mol,指前因子为17.03 min-1。其活化能与其他研究者求出的活化能差别较大,文章指出是矿石性质的差别所致,但没有探明矿物粒度组成、脉石性质、焙烧气氛、温度等条件分别会对动力学参数产生怎样的影响。

何威[6]运用静态法对菱铁矿焙烧过程进行动力学研究,由热重试验结果分析可得菱铁矿在中性环境下焙烧,发生分解的温度为370 ℃左右,发生分解的温度与矿石性质和脉石矿物的种类、含量关联不大,菱铁矿的分解速率几乎在同一温度下达到最大值。菱铁矿在中性环境中发生分解的温度比在空气中焙烧发生分解的温度低70 ℃左右,说明中性气氛有利于菱铁矿的热解。菱铁矿在中性气氛下的焙烧反应机理遵循Avrami-Erofeev 随机成核和随后生长机理(n=l),反应表观活化能为46.17 kJ/mol,指前因子A 为23.02 min-1。

冯志力[7]运用静态法对王家滩菱铁矿在不同温度下的悬浮焙烧动力学进行研究,通过测量尾气中CO2和CO 的含量来推算菱铁矿的悬浮焙烧机理及其动力学三因子。研究表明,在尾气中测得的CO 含量表征了菱铁矿焙烧过程中间产物FeO 的磁化进程,中间产物FeO 转化为Fe3O4的反应速率在600 ~650 ℃温度范围内随温度升高显著增加,继续升温,反应速率提高幅度降低,在700 ℃左右反应速率达到最大值。经线性拟合表明,菱铁矿悬浮焙烧反应的最概然机理函数为球体收缩模型R3,限制性环节是化学反应。

赵强[8]运用恒温法对褐铁矿配加菱铁矿与单一褐铁矿的磁化焙烧进行了热重动力学研究。结果表明:在适宜的反应气氛下进行还原,单一褐铁矿磁化焙烧反应的机理函数是未反应核模型,限制性环节是内扩散,反应的表观活化能Ea=34.79 kJ/mol,速率方程式为K =0.222 7e-4186/T;而混合矿中菱铁矿分解会产生气体向外扩散,导致质量减少,所以混合矿的密度会下降,此时在混合矿颗粒中必然产生一定数量的孔隙,而不再是无孔固体,因此未反应核模型并不适用于混合矿,通过线性拟合计算得到混合矿磁化焙烧过程的表观活化能Ea=32.33 kJ/mol,速率方程式为K =0.492 8e-3888/T。虽然二者反应机理函数不一样,但活化能与速率方程差别不大,反应难易程度相当。该研究只用了等温法求动力学参数,未用非等温法加以验证,而等温法很难在实验室中完全实现,尤其在反应初始阶段。

不同学者的研究表明,菱铁矿热重试验焙烧程过程根据TG 和DTG 曲线可以分为两段,其反应机理分别符合随机核化和核生长机理,菱铁矿磁化焙烧过程的动力学三因子与矿石性质及焙烧方式密切相关。悬浮态试验所得的活化能和指前因子均小于热重试验所得的活化能和指前因子,活化能越大,反应物分子平均能量与活化分子平均能量差值越大,反应越难进行。

3 直接还原动力学研究现状

直接还原是以铁精矿、高品位块矿和氧化球团为原料,在低于熔化温度条件下还原成固态金属产品的非高炉炼铁过程,很少用于处理低品位的复杂难选铁矿石,其所得的固态多孔海绵状的产品称为直接还原铁(DRI)。海绵铁具有含碳量低(<1%)、不含硅锰等元素、但含有矿石中脉石的特点。这些特点使海绵铁不适合大规模地用于转炉炼钢,而只适用于代替废钢作为电炉炼钢的原料[9]。学者们利用热重分析研究直接还原过程的动力学机理函数及热力学参数,对不同铁精矿造球后直接还原过程的各个还原阶段及限制性环节作了很多研究,探索了焙烧原料的结构、配煤样种类和配比、不同反应温度对直接还原过程动力学机理函数和动力学三因子的影响。

林勤等[10]将一定比例的铬铁矿粉、石墨粉和聚丙烯氰用适量水混匀,加压成圆柱体,经150 ℃下干燥后进行热重分析,应用非等温法和等温法研究铬铁矿的直接还原动力学。结果表明,铬铁矿直接还原分3 个阶段进行:初期、中期和后期。在直接还原初期,反应的限制性环节是新相的生成和长大,这一阶段的表观活化能较大,反应速度较慢;在直接还原中期,新相基本生成完毕,反应的限制性环节由成核长大转变为相界化学反应,这一阶段表观活化能最小,反应速度最快;在直接还原后期,大部分铬铁矿粉还原已经结束,但仍有部分未反应完全,这一阶段的反应限制性环节为反应物的扩散速率,反应速率有所减慢。直接还原中期反应的动力学模型为1 -(1 -a)1/3=Kt,表观活化能为270 kJ/mol。

范莉娟等[11]运用非等温热重-红外联用试验,研究分别采用大同烟煤、神木褐煤以及阳泉无烟煤对同一铁矿石粉直接还原焙烧的动力学规律。结果表明,在低温阶段和高温阶段,不同的煤种与铁矿石反应的起始温度与反应温度区间不同,根据热重试验的数据可将大同烟煤与铁矿石粉的混合物直接还原过程分为两个阶段:第一个阶段限制性环节是扩散,这一阶段主要产物为Fe3O4和FeO;第二个阶段限制性环节为化学反应。

徐荣军等[12]通过热重试验研究了人工合成铬矿及西藏天然铬矿分别与高纯石墨粉混匀后的直接还原过程的反应机理函数与动力学三因子。人工合成铬矿的反应机理函数是Boudourad 反应,根据热重试验数据,将反应分为两个阶段进行分析:在1 063 ~1 158 ℃范围内,反应表观活化能Ea=207 kJ/mol,限制性环节是气相在产物层内的扩散;在1 206 ~1 313.5 ℃范围内,反应表观活化能Ea=513 kJ/mol。试验表明,在相同温度范围内天然西藏铬矿的表观活化能大于人工合成铬矿,即天然西藏铬矿的反应比人工合成铬矿进行得慢,造成反应速率差的原因可能是天然西藏铬矿杂质多、气孔率小、结构更致密,导致CO 在其中的扩散速率较低。因为矿石结构性质不同,所以二者的反应机理函数也不同,天然西藏铬矿直接还原的限制环节是气体在产物间的传播,而人工合成铬矿直接还原的限制环节是碳热反应。

张国华等[13]以TFe 品位51.28%的攀枝花钒钛磁铁矿精矿为原料,采用静态法研究不同配碳量下的铁矿物直接还原动力学,含碳量越大,还原产品中铁晶粒的粒度越小,还原后球的强度越弱,在1 150 ℃下,含碳球团直接还原后有Fe、TiO2生成,并且随着含碳量的增加,Fe 和TiO2的含量逐渐增加,钛铁矿的含量先减少后逐渐增加,新还原出来的这部分钛铁矿进一步还原还需要更高的反应温度。热重动力学研究表明攀枝花钒钛磁铁矿直接还原分为两个阶段:由CO 扩散控速的第一阶段和由CO 与铁氧化物中的氧原子反应控速的第二阶段,其中第一阶段反应的表观活化能大于第二阶段反应的表观活化能,所以含碳球团的直接还原限制性环节是CO 的扩散,还原反应的表观活化能为163.0 kJ/mol。

王玉明[14]利用热重分析法对钛铁矿的碳热直接还原动力学进行了研究。不同温度恒温焙烧钛铁矿所得的TG 曲线表明,温度是影响钛铁矿还原程度的重要因素,温度升高导致钛铁矿的还原速率加快、还原程度加深。由热重曲线将直接还原分为两个阶段:低于1 150 ℃,限制性环节是化学反应;超过1 200 ℃,限制性环节是产品层内气体的扩散。两个阶段的反应表观活化能分别为265 kJ/mol 和157 kJ/mol,第一阶段的表观活化能较大,所以化学反应是试验用钛铁矿直接还原过程的限制环节。

不同铁矿的直接还原动力学研究表明:在铁矿直接还原过程中可根据TG 和DTG 曲线将焙烧过程分为几个阶段,再根据各阶段活化能的差异分为缓慢反应阶段和快速反应阶段,并由此找出焙烧过程的限制环节。

4 深度还原动力学研究现状

东北大学[15]率先提出的深度还原技术是将破碎碾磨到一定粒度的铁矿石在低于其熔化温度的条件下,用煤粉等还原剂将铁矿物还原为金属铁,深度还原出的金属铁原子能够自由收缩,不断兼并长大,最终长成具有一定粒度的铁颗粒,还原产品经水淬冷却后变形倾向大,容易产生裂纹,有利于后续的磨矿磁选。深度还原所得的熟料经分选后可获得高品位、高回收率、高金属化率的产品,成分稳定,有害元素含量低、粒度均匀,可以很好地补充废钢资源的不足,对保证钢材质量起着非常重要的作用,是炼钢的优质原料[16]。相比于直接还原对矿石的铁品位、有害及夹杂元素都有一定要求,深度还原对原矿没有严格的要求,且不需要造球进而节省了能耗。目前针对深度还原过程中主要矿物随还原时间的变化特性,金属铁颗粒的成核及生长过程和还原矿的组成特性等方面已进行了广泛研究,但针对深度还原动力学研究相对较少。

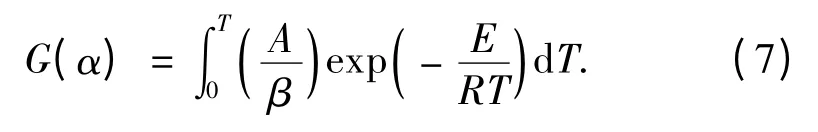

赤铁矿的深度还原反应过程均经历缓慢反应—快速反应—趋于平衡3 个阶段,整个深度还原反应过程以气-固反应为主。

缓慢反应阶段:反应开始时,焦炭刚刚开始气化,炉管内CO 浓度较低,该阶段主要为焦炭与被还原物料中铁的氧化物接触发生的固-固反应,反应方程式为

快速反应阶段:随着固-固反应的进行和焦炭的气化,焦炭与还原产品中铁的氧化物接触不再紧密,炉管内CO 浓度增加,该阶段主要是CO 与被还原物料中铁的氧化物接触并发生气-固反应,还原度快速增加,发生的反应主要有

趋于平衡阶段:经过快速反应阶段,铁的氧化物大部分已被还原为金属铁,由于金属铁的阻隔,未被充分还原的铁的氧化物反应更加困难,还原度曲线增长缓慢。同时,随着反应的进行,还原剂不断消耗,炉管内CO 浓度降低,最终反应达到平衡[17-18]。

Michael.J.Tiernan 等[19]运用传统的线性程序升温加热还原技术和恒速程序升温还原技术,对Fe2O3和Fe3O4在非等温条件下的反应机理及动力学进行了深入分析。研究发现,Fe2O3的还原过程分为Fe2O3→Fe3O4和Fe3O4→Fe 两个阶段。Fe2O3→Fe3O4阶段并不符合成核或者扩散模型,而是遵循n阶顺序表达,Fe3O4→Fe 阶段符合随机成核及随后长大模型。

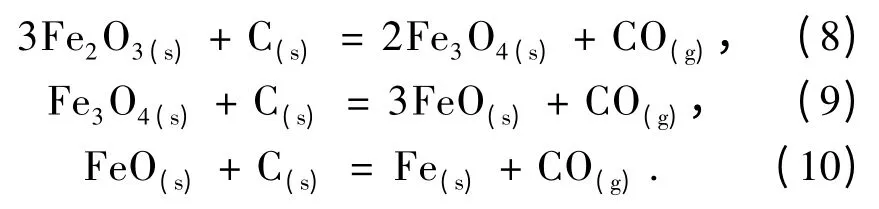

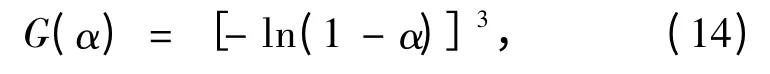

李国峰[20]采用等温法和非等温法对高磷鲕状赤铁矿深度还原过程的动力学进行了研究,等温法试验确定高磷鲕状赤铁矿深度还原过程的活化能为318.323 kJ/mol,指前因子为2.07 ×1010min-1。采用高磷鲕状赤铁矿非等温法作为研究手段,用积分法进行处理,得到活化能为321.535 kJ/mol,指前因子为4.45 ×1010min-1;用微分法进行处理,得到活化能为320.234 kJ/mol,指前因子为3.48 ×1010min-1。采用静态法和动态法计算的动力学三因子相差不多。高磷鲕状赤铁矿深度还原过程为Fe2O3→Fe3O4→FeO→Fe,经历了缓慢反应—快速反应—趋于平衡3 个阶段。整个反应过机理函数符合随机成核及长大模型,高磷鲕状赤铁矿的深度还原过程的积分机理函数为

微分机理函数为

需要指出的是铁矿石的焙烧过程复杂,一个反应可能包含多个基元反应,其动力学参数容易随反应分数或温度而变化,用一个机理函数表示整个反应过程不够准确。

申丽丽[21]通过测定恒温下添加助溶剂和未添加助溶剂时FeO 浓度随还原时间的变化来研究鲕状赤铁矿深度还原动力学及助溶剂对鲕状赤铁矿深度还原动力学参数的影响。结果表明:未添加助熔剂时,1 150 ℃的反应动力学方程式为

其中,v 为还原反应速度,C 为FeO 浓度。

添加助熔剂后的反应动力学方程式为

经计算分析得出助熔剂对反应影响较大,加入助溶剂会降低反应级数,进一步降低浓度对反应速度的影响,而反应时间对浓度的影响趋向平缓,可设想在理想状态下,若反应时间无限延长,还原条件不同的鲕状赤铁矿的还原效果将会相同。

深度还原过程动力学研究表明:赤铁矿在深度还原过程中经历缓慢反应—快速反应—趋于平衡3 个阶段,Fe2O3→Fe3O4阶段符合n 阶顺序表达,Fe3O4→Fe 阶段符合随机成核及随后长大模型,整体反应属于随机成核及长大模型,活化能约为320 kJ/mol。

5 结 论

目前磁化焙烧、直接还原和深度还原主要利用热重曲线来分析矿物焙烧各反应阶段的动力学模型及相应的动力学参数(活化能E、反应级数n、指前因子A 等),确定焙烧过程的限制环节并探明不同条件对焙烧过程动力学的影响。今后还应加强以下几个方面的研究:

(1)处理焙烧动力学数据上更精确。在处理TG和DTG 曲线时,尽可能将曲线分成几段,分别计算其机理函数和动力学三因子,以确定各个阶段的反应情况及限制环节。

(2)加强对实际矿石的磁化焙烧动力学研究,确定其反应机理函数和各段热力学参数,找出焙烧过程的限制环节,为实际难选混合矿磁化焙烧的关键技术难题提供理论支撑,指导工艺条件的优化。

(3)结合热力学和动力学的研究,对焙烧过程进行计算机模拟,研究焙烧过程中燃料组分的分布、烟气温度、CO 浓度和热量传递分布等问题。

[1] 郭丽萍,孙 伟,郑克仁,等. 利用热重试验图表计算化学动力学参数的方法[J]. 混凝土,2001(12):5-7.

Guo Liping,Sun Wei,Zheng Keren,et al.A modified method to calculating the chemistry kinetic parameters of hydrated blended cement system by TG trial graph[J].Concrete,2001(12):5-7.

[2] 罗渝然,俞书勤. 再谈什么是活化能[J]. 大学化学,2010,25(3):35-42.

Luo Yuran,Yu Shuqin. To talk about what is activated energy[J].University Chemistry,2010,25(3):35-42.

[3] 胡荣祖,史启祯.热分析动力学[M].北京:科学出版社,2001.

Hu Rongzu,Shi Qizhen. Thermal Analysis Kinetics[M]. Beijing:Science Press,2001.

[4] 张迎春,杨秀红,施倪承,等. 菱铁矿热分解产物及其变化规律的研究[J].湘潭矿业学院学报,2002,17 (3):55-57.

Zhang Yingchun,Yang Xiuhong,Shi Nicheng,et al.Study on the decomposition products of heat-treated siderite and it's change regulation[J].Journal of Xiangtan Mining Institute,2002,17 (3):55-57.

[5] 庞永莉,肖国先,酒少武. 菱铁矿热分解动力学研究[J]. 西安建筑科技大学学报:自然科学版,2007,39(1):136-139.

Pang Yongli,Xiao Guoxian,Jiu Shaowu.Study on thermal decomposition kinetics of siderite[J].Journal of Xi'an University of Architecture & Technology:Natural Science Edition,2007,39(1):136-139.

[6] 何 威. 菱铁矿磁化焙烧磁选基础研究[D]. 长沙:中南大学,2012.

He Wei. The Basic Research on Magnetizing Roasting-Magnetic Separation of Siderite[D].Changsha:Central South University,2012.

[7] 冯志力. 菱铁矿热解动力学及其多级循环流态化磁化焙烧的数值模拟和试验研究[D]. 武汉:华中科技大学,2011.

Feng Zhili. Study on Decom Position Kinetics,Simulation and Experiment in Multi-Grade Circulation and Fluidizing for Siderite Ore[D]. Wuhan:Huazhong University of Science and Technology,2011.

[8] 赵 强.强化褐铁矿磁化焙烧的新工艺及机理研究[D]. 长沙:中南大学,2010.

Zhao Qiang. Study of New Technique and Mechanism of Strengthening Limonite's Magnetizing Roasting[D]. Changsha:Central South University,2010.

[9] 王伟丽. 低品位高磷铁矿煤基直接还原基础研究[D]. 重庆:重庆大学,2007.

Wang Weili. The Basic Research on Coal-Based Direct Reduction for Low Grade and High Phosphorus Iron ore[D]. Chongqing:Chongqing University,2007.

[10] 林 勤,陈 宁,叶 文,等. 铬铁矿直接还原动力学研究[J].现代科学仪器,1998(10):29-30.

Lin Qin,Chen Ning,Ye Wen,et al. Kinetics of direct reductant for chrome iron ore[J].Modern Scientific Instrument,1998(10):29-30.

[11] 范莉娟,吕清刚,那永洁. 铁矿石粉煤基直接还原的热重分析[J]. 化工学报2012,61(12):3228-3234.

Fan Lijuan,Lu Qinggang,Na Yongjie.Thermol gravimetric analysis for direct reduction of iron ore powder by coal[J]. Journal of the Chinese Chemical Society,2012,61(12):3228-3234.

[12] 徐荣军,倪瑞明,张圣弼,等. 含碳铬矿球团还原动力学的研究[J]. 冶金与金属加工,1995(10):1-5 .

Xu Rongjun,Ni Duanming,Zhang Shengbi,et al. Reduction kinetics of chromite pellet with carbon[J].Journal of Iron and Steel Research,1995(10):1-5.

[13] 张国华,烟 征,冯英杰,等. 攀枝花钒钛磁铁矿还原动力学研究[S]. 中国稀土学报,2008:211-215.

Zhang Guohua,Yan Zheng,Feng Yingjie,et al.Reduction kinetics on vanadic titanomagnetite in Panzhihua[S]. Journal of the Chinese Rare Earth Society,2008:211-215.

[14] 王玉明. 钛铁矿碳热还原动力学[J]. 矿冶工程,2011,31(5):66-72.

Wang Yuming. Kinetics of carbothermic reduction of ilmenite[J].Mining and Metallurgical Engineering,2011,31(5):66-72.

[15] 韩跃新,李艳军,刘 杰,等.难选铁矿石深度还原—高效分选技术[J]. 金属矿山,2011(11):1-4.

Han Yuexin,Li Yanjun,Liu Jie,et al. Deep reduction-efficient separation technology applied to refractory iron ore[J]. Metal Mine,2011(11):1-4.

[16] 方 觉,郝素菊,李振国,等. 非高炉炼铁工艺与理论[M]. 北京:冶金工业出版社,2002:14-18.

Fang Jue,Hao Suju,Li Zhenguo,et al. Technology and Theory of Non-blast Furnace Iron Making[M]. Beijing:Metallurgical Industry Press,2002:14-18.

[17] Peng Ning,Peng Bing,Chai Liyuan,et al. Recovery of iron from zinc calcines by reduction roasting and magnetic separation[J].Minerals Engineering,2012,35:57-60.

[18] Li Yongli,Sun Tichang,Zou Anhua,et al.Effect of coal levels during direct reduction roasting of high phosphorus oolitic hematite ore in a tunnel kiln[J]. International Journal of Mining Science and Technology,2012,22:323-328.

[19] Michael J,Tiernan Philip,Barnes A,et al. Reduction of iron oxide catalysts:the investigation of kinetic parameters using rate perturbation and linear heating thermo analytical techniques[J].Journal of Physical and Chemical Reference Data,2001,105 (1):220-228.

[20] 李国峰. 高磷鲕状赤铁矿深度还原过程动力学研究[D]. 沈阳:东北大学,2013.

Li Guofeng. Study on Kinetics of Coke-based Reduction for High Phosphorus Oolitic Hematite[D].Shenyang:Northeastern University,2013.

[21] 申丽丽. 细鲕状赤铁矿深度还原及其动力学研究[D]. 唐山:河北联合大学,2011.

Shen Lili. The Study of Depth Reduction and Dynamics Process of Lean-fine Oolitic Hematite[D]. Tangshan:Hebei United University,2001.