深部矿床上行式开采采场参数优化数值模拟

王运敏 孙国权 王 星

(1.中钢集团马鞍山矿山研究院有限公司,安徽 马鞍山243000;2.金属矿山安全与健康国家重点实验室,安徽 马鞍山243000;3.华唯金属矿产资源高效循环利用国家工程研究中心有限公司,安徽 马鞍山243000)

据有关资料,我国有约45 亿t 金属矿产属富水或属“三下”矿体,开采环境极为复杂,这类矿山井下开采引发的岩层移动和地表变形涉及到地表建构筑物的安全。岩层变形受矿区工程地质特性、矿体赋存条件、采矿方法、地压管理等多种因素影响,在不同情况下各因素的影响程度不同,针对这些环境复杂矿床开采可能出现的一系列安全和技术问题,国内外学者就地压显现规律及深井地压问题[1],深部采场结构参数及回采顺序优化[2],深部地压分析及安全开采顺序[3],安全顶柱留设方法,矿体开采地表环境保护,深井开采降本增效等问题进行了大量研究[4]。

复杂的开采技术条件使得岩层变形十分复杂,常因地表变形特性预测不准,导致矿山建设规划不合理,地表征地和居民搬迁范围过小或过大,均造成巨大的经济损失,严重影响了矿山正常安全生产。本研究以典型的“三下”矿山金口岭深部矿体开采为例,采用定量与定性相结合的方式数值模拟[5-6],对不同采场结构参数下顶板岩层变形特性进行,以为矿山开采规划及安全生产提供科学依据。

1 工程概况

1.1 矿床开采技术条件

金口岭深部矿体赋存标高在-380 ~-980 m,矿体为似层状,走向北东20° ~40°,倾向北西,倾角65°~70°,走向长约300 m,视厚2.94 ~26.78 m,真厚约8 m。矿体围岩主要有透辉石石榴石矽卡岩、矽卡岩化大理岩、矽卡岩化石英闪长岩、长英质角岩、大理岩、石英岩等;矿体顶部围岩为蚀变石英闪长岩,稳定性较好;底板围岩主要为石英砂岩,该组岩石完整、稳定,但由于局部受断裂构造或岩枝、岩脉穿插破坏,岩石质量局部变差、岩体稳定性降低。

区内褶皱构造主要是铜官山背斜和金口岭向斜,为一短轴不对称倾伏背斜,轴面呈“S”型扭曲,呈波状起伏。区内节理、裂隙十分发育,节理以剪节理为主,与矿区断裂方位基本一致,有北东向、北西向及近南北向3 组较发育。在金口岭矿区内裂隙主要为北北西向的扭裂隙,其次为北西向的张裂隙,近东西向的扭裂隙发育较差,北东向的压性破裂面罕见。

矿区开采的周边环境极为复杂,地表有工业厂房、居民楼、过境省级公路、水塘、学校,属典型的深埋“三下”矿床。

1.2 矿区原岩应力场

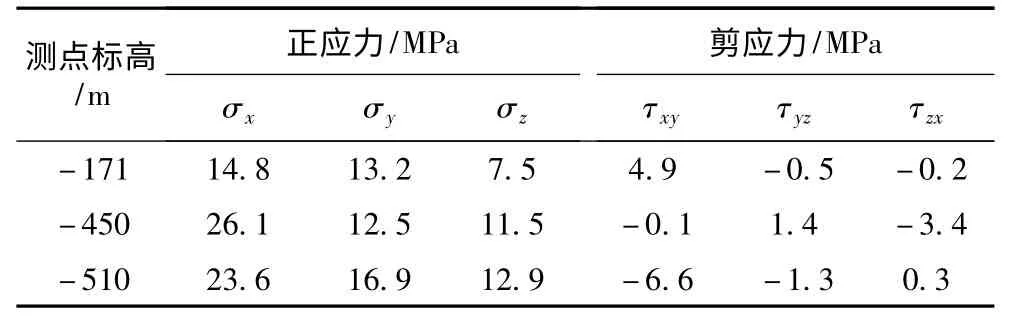

岩体初试应力场分布特征、应力大小和主应力方向随地域、深度而变化,矿体开挖后,岩体变形与应力场的大小、特征及其变化联系密切。分别在-171、-450及-510 m 中段共布置了4 个套孔应力解除测点,每个测点均进行了2 次套孔应力解除,各测点的应力计算结果如表1 所示。

表1 各测点应力分量计算值Table 1 Stress component calculated value of each measuring point

1.3 岩体力学参数

通过现场点荷载试验和实验室力学参数试验,得到了矿山主要矿岩石力学参数值,综合矿山工程地质特征,经强度折减后的矿区岩体力学参数见表2。

2 采场参数优化数值模拟

2.1 三维数值计算模型

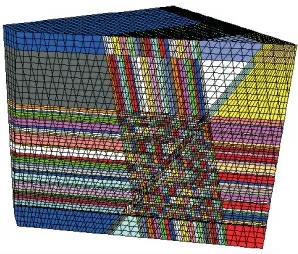

本次数值模拟以金口岭Ⅱ号深部的83 ~88 勘探线为建模的基础数据,进行上行式采矿作业及充填效果和对地表保护作用的数值模拟。模型长度980 m,宽度800 m,高度945 m,模型顶面至地表(见图1)。

表2 金口岭Ⅱ号深部岩体力学参数Table 2 Deep rock mass mechanics parameters of Ⅱ# orebody in Jinkouling Mine

图1 数值计算模型Fig.1 Numerical simulation model

2.2 模型边界条件

由于计算时模型的尺寸已经考虑了采场开挖以后造成的影响范围,故而只需在模型前后、左右及底面施加约束即可,其中将模型在前后及左右方向均施加水平方向约束,在模型底部施加垂直方向的约束,模型顶面为自由面。

2.3 初始应力及力学参数

初始应力和力学参数是进行数值模拟等力学分析的基础,其准确性直接关系到数值模拟计算结果的可靠性,本次计算根据上述实测的原岩应力分布规律、应力实测值、强度折减后的岩体力学参数值进行模型初始应力场的加载和赋值。

2.4 模拟方案

根据拟定的盘区点柱式上向分层充填采矿法,盘区长度分别为50、60 和70 m,间柱分别为6、8、10 m,顶底柱分别为6、7、8 m,点柱尺寸分别为3 m×3 m、4 m×4 m、5 m ×5 m,点柱走向间距分别为10、12、15 m,分层控顶高度为6 m,每次采高为4 m。充填时,每分层首先采用上中段生产的废石充填1.5 m。然后再用全尾砂和胶结尾砂充填0.5 m。

采用上行式开采顺序,从下至上共划分7 个中段,中段高度为60 m,最低中段为-850 m、最高中段为-430 m,数值计算按以下几个步骤进行。

(1)进行-850 m 中段第一分层6 m 的采矿作业。

(2)进行采场充填,充填高度为4 m,预留2 m 作为上部分层回采的作业空间。

(3)-850 m 中段上部第二分层采矿作业,采高为4 m,形成6 m 的分层控顶高度。

(4)进行-850 m 第二分层采场充填,充填高度为4 m。

(5)依次逐层向上进行回采和充填,直至完成最上部-430 m 中段最后分层的接顶充填作业。

2.5 模拟结果

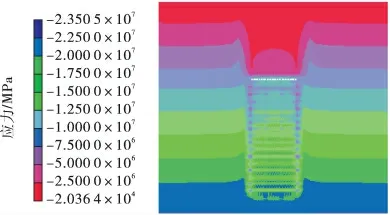

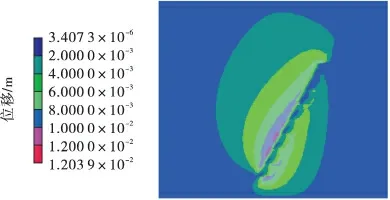

按以上计算方案,得出不同采场参数下,最大、最小主应力云图、位移云图等,如图2 ~图13 所示。下面仅列出不同参数组合下数值计算结果部分云图并进行分析。

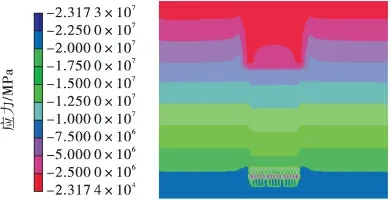

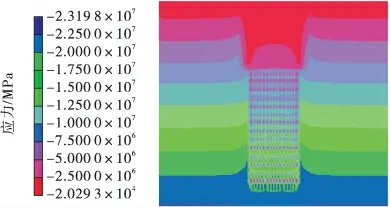

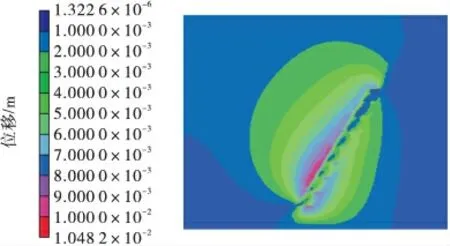

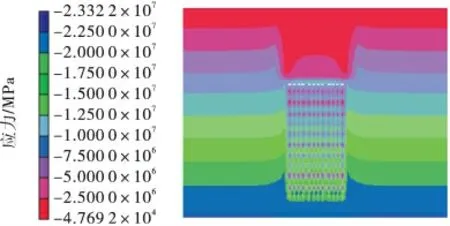

(1)顶底柱为6 m,间柱为8 m,点柱尺寸为4 m×4 m,点柱间距为12 m。如图2 ~图6。

图2 -850 m 分层回采最大主应力Fig.2 Maximum principal stress at -850 m RL

图3 -850 m 分层回采最小主应力Fig.3 Minimum principal stress at -850 m RL

图4 -430 m 分层回采后最大主应力Fig.4 Maximum principal stress at -430 m RL

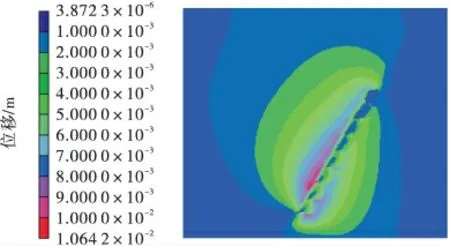

(2)顶底柱为7 m,间柱为10 m,点柱尺寸为5 m×5 m,点柱间距为15 m。如图7 ~图9。

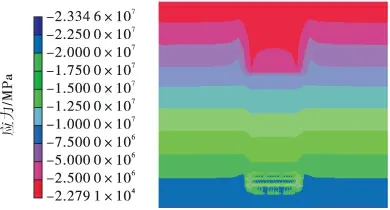

(3)顶底柱为8 m,间柱为6 m,点柱尺寸为3 m×3 m,点柱间距为10 m。如图10 ~图13。

图5 -430 m 分层回采结束位移云图Fig.5 Minimum principal stress at -430 m RL

图6 -850 m 分层回采最大主应力Fig.6 Maximum principal stress at -850 m RL

图8 -430 m 分层回采最大主应力Fig.8 Maximum principal stress at -430 m RL

图9 -430 m 分层回采位移云图Fig.9 Minimum principal stress at -430 m RL

2.6 数值模拟结果分析

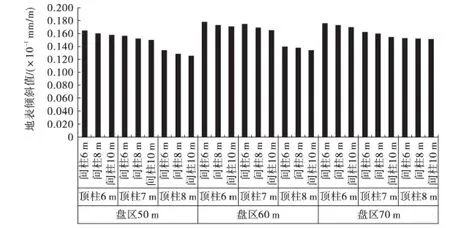

(1)点柱不同结构参数下地表变形特性。根据数值模拟和结果分析,得出了不同点柱结构参数条件下的各回采方案所产生的地表倾斜值、曲率值和地表水平变形值。如图14 ~图16 所示。

图10 -850 m 分层回采最大主应力Fig.10 Maximum principal stress at -850 mRL

图11 -850 m 分层回采最小主应力Fig.11 Minimum principal stress at -850 mRL

图12 -430 m 分层回采最大主应力Fig.12 Maximum principal stress at -430 mRL

图13 -430 m 分层回采位移云图Fig.13 Minimum principal stress at -430 mRL

图14 不同点柱结构参数下地表倾斜值Fig.14 Surface tilt value under different structure parameters of pointed pillar

图15 不同点柱结构参数下地表曲率值Fig.15 Surface curvature value under different structure parameters of pointed pillar

图16 不同点柱结构参数下地表水平变形值Fig.16 Surface horizontal deformation value under different structure parameters of pointed pillar

根据对不同点柱尺寸和点柱间距下地表的变形分析可知,地表倾斜值、曲率值和水平变形值在点柱参数变化时呈现盘区跳跃式的变化规律。由图14 ~图16 可以看出,地表变形值随着盘区长度的增大而增大,随着点柱宽度的增大而减小,随着点柱间距的增大而增大。根据数值模拟结果,地表变形最大为点柱宽度为3 m、点柱间距为10 m 时的变形值,当点柱尺寸为4 m×4 m 和5 m ×5 m,点柱间距为12 m 和15 m 时,地表变形值变化不大,在交互性框架式矿柱内,点柱对框架式矿柱承载能力的提升作用明显。所以推荐采用点柱尺寸4 m×4 m,点柱间距12 m,此方案的地表倾斜值为-0.18 mm/m,曲率值为-0.003×10-3/m,水平变形值为0.11 mm/m,均小于《GB>50771—2012 有色金属采矿设计规范》[7]中地表建构筑物所允许的变形值(地表倾斜值为±3 mm/m,曲率值为±0.2×10-3/m,水平变形值为±2 mm/m)。

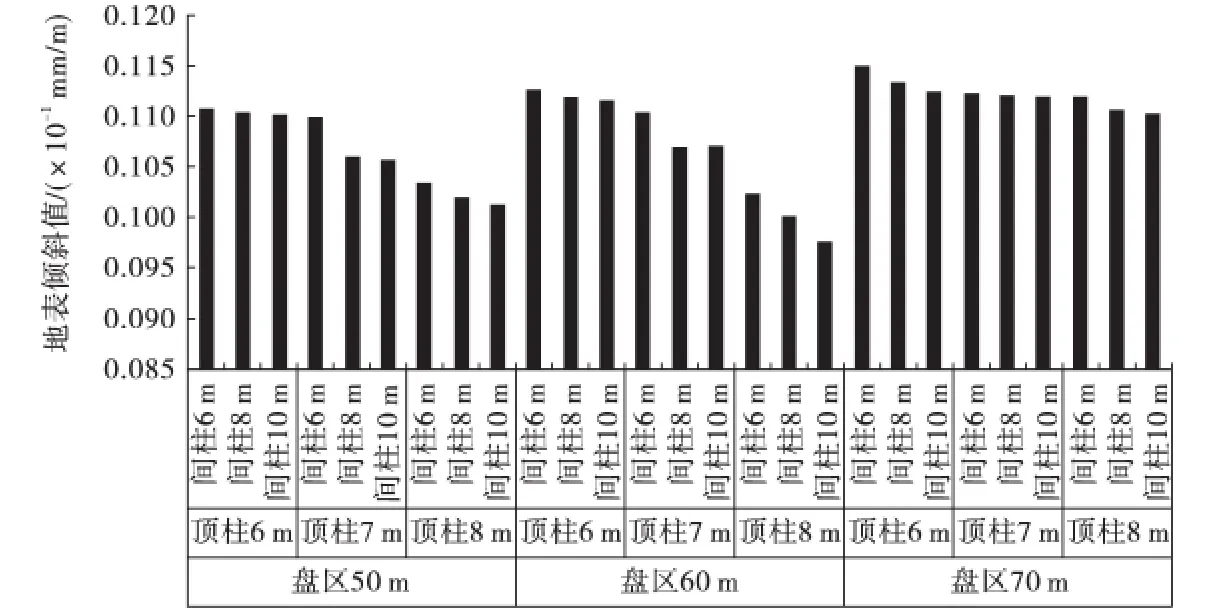

(2)盘区、顶柱、间柱不同结构参数组合下地表变形特性。在点柱式上向分层充填采矿法中,盘区划分为50 m、60 m、70 m,顶柱分别为6 m、7 m、8 m,间柱为6 m、8 m、10 m,数值模拟过程中,不同参数组合方案对地表的影响程度各不相同。地表倾斜值、曲率值和水平变形值如图17 ~图19 所示。

图17 各方案地表倾斜值对比Fig.17 Surface tilt value comparison of every scheme

矿体回采过程产生的次生应力由交互性框架式矿柱、盘区内留设的点柱、上下盘围岩和充填体共同承载。盘区分层未充填之前,点柱径向临空,进行充填之后点柱处于充填体部分的受力状态由单向变为三维受力状态,提高了点柱的承载能力。从模拟分析结果的图2 ~图13 可以得到,最大主应力随着分层的回采和充填而逐渐减小,当进行第一分层回采时,点柱内最大主应力为31.53 MPa,但经充填后,其应力值随即减小,为27.60 MPa。进行第二分层回采时,最大主应力又随之增大,充填后又降低,如此循环直至最后一分层进行接顶充填后,最大主应力降低1/4。各方案中均没有出现塑性贯通区。根据图17~图19 的各方案地表变形参数分析,当盘区长度为50 m 和60 m 时,地表变形参数对顶底柱及间柱尺寸变化表现敏感,其最大值出现在盘区长度为60 m,顶柱厚度为6 m,间柱为6 m 的方案中,但其值均远小于规程所允许值。当盘区长度增大到70 m 时,地表变形参数对顶底柱及间柱尺寸变化表现钝感,各方案中地表变形值均在所允许范围内。所以综合考虑开采的安全性和资源的回收率,推荐盘区参数为盘区长度70 m,顶柱厚度6 m,间柱宽度为6 m。

图18 各方案地表曲率值对比Fig.18 Surface curvature value comparison of every scheme

图19 各方案地表水平变形值对比Fig.19 Surface horizontal deformation value comparison of every scheme

3 结 论

(1)深部矿体上行式开采一方面可通过将上中段废石回填至下中段空区的方式有效减少废石排出量,另一方面又可通过上向及时充填采空区有效控制围岩变形,该开采模式对地表建构筑物保护要求高的矿体开采具有重要意义。

(2)盘区点柱式充填采矿法可有效控制地表变形,金口岭矿区采用盘区长度为70 m、顶柱厚度为6 m、间柱宽度为6 m、点柱尺寸为4 m×4 m、点柱间距为12 m 的结构参数时,地表倾斜值-0.18 mm/m,曲率值-0.003 ×10-3/m,水平变形值0.11 mm/m,均小于《GB 50771—2012 有色金属采矿设计规范》中地表建构筑物所允许的变形值。

[1] 宫德玉,彭卫杰. 地压显现规律及解决深井地压问题的方案[J].化工矿物与加工,2009(11):33-34.

Gong Deyu,Peng Weijie. Law of manifestation of rock presure and solution of deep ground pressure[J].Industrial Minerals & Processing,2009(11):33-34.

[2] 卢 萍.深部采场结构参数及回采顺序优化研究[D]. 重庆:重庆大学,2008.

Lu Ping.Optimization of Deep Stope Structure Parameters and Mining Sequence[D].Chongqing:Chongqing University,2008.

[3] 管佳林.深部地压分析及安全开采顺序研究[D]. 长沙:中南大学,2013.

Guan Jialin.Research on Deep Pressure Analysis and Safety Mining Sequence[D].Changsha:Central South University,2013.

[4] 董凯程,曹 辉,解联库.地下采场稳定性数值模拟研究及结构参数优化[J].有色金属:矿山部分,2012,64(4):19-22.

Dong Kaicheng,Cao Hui,Xie Lianku. Numerical simulation of underground stope stability and structural parameters optimization[J].Nonferrous Metals:Mining Section,2012,64(4):19-22.

[5] 王晓军,方胜勇,刘绩勋.充填井下关键隔离层控制地表沉陷的数值模拟[J].金属矿山,2010(10):13-16.

Wang Xiaojun,Fang Shengyong,Liu Jixun. Numerical simulation on the surface subsidence of key spacing bond control in underground filling[J].Metal Mine,2010(10):13-16.

[6] 杜国栋,李 晓,韩现民,等. 充填采矿法引起的地表变形数值模拟研究[J].金属矿山,2008(1):39-43.

Du Guodong,Li Xiao,Han Xianmin.Numerical simulation of ground deformation caused by backfill mining[J]. Metal Mine,2008(1):39-43.

[7] 中国有色金属工业协会.GB 50771—2012 有色金属采矿设计规范[S].北京:中国计划出版社,2012.

China Nonferrous Metals Industry Association. GB 50771-2012 Code for Design of Nonferrous Metal Mining[S]. Beijing:China Planning Press,2012.