浓度对大直径管道内料浆输送特性的影响

甘德清 高 锋 孙光华 邵静静 侯永康

(1.华北理工大学矿业工程学院,河北 唐山063009;2.河北省矿业开发与安全技术实验室,河北 唐山063009)

随着充填开采的矿山产能和采深不断增大以及国家对矿山环境保护和治理的要求不断提高,大直径管道自流输送全尾砂胶结充填料浆技术将成为充填开采领域的重要研究内容[1]。全尾砂胶结充填料浆的物理特性十分复杂,与常规管道输送相比,全尾砂料浆在大直径管道中的输送特性会有所改变。根据矿山经验,充填料浆浓度的提高有助于提高充填质量,但会增加输送阻力损失,加剧管道磨损[2-3]。因此,研究大直径管道内浓度对料浆流动特性的影响,有助于促进大能力矿山充填开采理论的发展,对矿山大直径管道输送充填料浆具有指导意义。

目前,充填料浆浓度对管道输送特性的影响研究较多。李清望[4]利用50 mm 管径的充填模拟系统,分析了高浓度浆体随着浓度的提高,阻力损失的变化规律;吕宪俊等[5]自制倾斜管道实验装置,测试了不同浓度料浆的输送速度和流变参数;邓代强等[6]通过fluent-2ddp 软件构建矿山管道输送系统,研究了不同转弯部位料浆流速随浓度的变化特征;王新民等[7-8]使用Ansys Flotran 数值模拟软件,分析了浆体密度对阻力损失的影响;吴迪等[9]利用Flow -3D 软件,研究了120 mm 管道条件下,料浆浓度对输送阻力损失的影响。然而,这些研究均是在管径小于或等于150 mm 的条件下进行的,尚未涉及大直径管道内料浆输送特性随浓度的变化关系。本研究使用三维单精度解算器Fluent -3D[10-11],在灰砂比为1∶6、充填倍线为3 的条件下[12],研究直径为200 mm 的充填管道内超细全尾砂胶结充填料浆自流输送时浓度对输送特性的影响。

1 大直径充填管道数值建模

1.1 几何模型建立

考虑到计算机内部运算的局限性和矿山充填管道输送料浆的工程复杂性,构建L 型自流充填管道三维模型,如图1 所示。设计管道直径200 mm,竖直管道10 m,水平管道20 m,充填倍线为3,弯管中心曲率半径0.5 m,弯管直径为200 mm。

图1 L 形管道数值模拟几何模型Fig.1 Numerical simulation geometric model of L-shaped pipe

1.2 网格划分

考虑管道内壁摩擦对料浆流动的影响,设置管道边界层网格,边界层厚度为10 mm。然后设置面网格和体网格,网格类型为pave,网格度为10 mm。

1.3 边界类型与边界条件

设置边界类型为velocity -inlet、velocity -outlet、wall、pressure -inlet 和pressure -outlet。然后将模型保存成msh 文件,导入fluent -3d 解算器中。设定边界条件如下:流动介质为Fluid,入口和出口位置绝对压力为1 个标准大气压,重力加速度-9.8 m/s2,入口流速为1.769 m/s,水力直径为0.2 m,根据式(1)计算并设定湍流强度,计算结果如表1 所示。出口流动比重为1,管壁粗糙度为0.000 03 m,管壁影响系数为0.5。

式中,I 为湍流强度;Re 为流动雷诺数。

表1 料浆物理参数和出口平均流速计算结果Table 1 Physical parameters of slurry and average velocity at outlet

2 数值模拟实验方案

以司家营矿超细全尾砂和标准水泥为实验材料,测定尾砂密度为292 0 kg/m3,中值粒径为0.062 mm。按灰砂比1∶ 6 配制8 种不同浓度的超细全尾砂充填料浆,料浆的密度和黏度如表1 所示。

选择压力基隐式计算模型和Realizable k -epsilon 黏性模型,由于实验骨料为超细全尾砂,为简化数值模拟过程,提高计算精度,把不同浓度超细全尾沙充填料浆近似看作均质流体。当控制因素改变时,出口平均流速的变化情况可以反映管道内料浆流速的变化情况。分析料浆浓度变化,管道出口料浆平均流速的变化趋势,并由此反映管道内料浆流速随浓度的变化情况。计算L 型管道内料浆流动的压力损失,研究大直径管道内压力损失随浓度的变化情况。

设置残差收敛标准为10-5,迭代步数为800,选择压力-速度耦合求解方式为Simlpe,差分格式为二阶迎风。对边界条件进行初始化,开始对料浆在管道中的流动进行迭代解算。

3 数值模拟结果分析

3.1 料浆流动解算结果

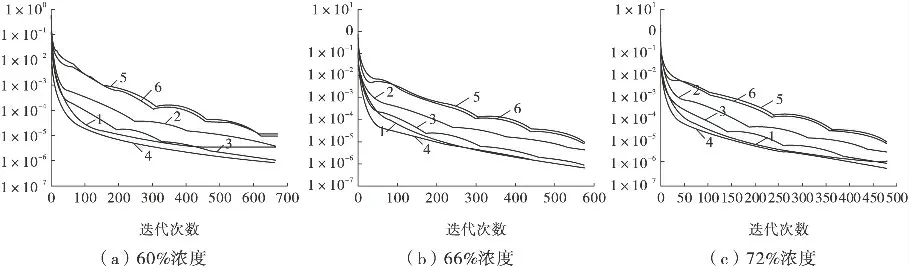

经过600 次左右迭代运算,料浆运动方程残差均小于所设定的标准值,认为计算结果收敛可靠。残差收敛曲线如图2 所示,限于篇幅只给出60%,66%和72%浓度料浆流动方程的残差曲线图。

3.2 浓度对弯管内料浆流动的影响

料浆在竖直管道内运行至弯管上部时,高流速区域变宽,且靠近内侧管壁,使内侧管壁磨损加剧;弯管下部内侧出现低流速区(流速小于1 m/s)。由于惯性,料浆经弯管转向水平管道时向弯管外侧集中,导致弯管内侧管壁附近出现低流速区,发生空蚀。当料浆浓度小于68%时,随着浓度的增大,空蚀区范围增大,且竖直管道内高流速区域宽度逐渐减小;料浆浓度大于68%时,空蚀区范围和竖直管道内高流速区域宽度变化不明显,如图3 所示。

图2 料浆运动方程残差收敛曲线Fig.2 The residual convergence curves of slurry motion equation

图3 不同浓度料浆管内流速分布云图Fig.3 Velocity distribution of different concentration of slurry in pipe

3.3 浓度对水平管道内料浆流速的影响

料浆流动方程计算结果收敛后,导出管道出口每点的流速值,计算管道出口处料浆流速的平均值,如表2 所示。

表2 不同浓度料浆的出口平均流速和压力损失Table 2 Average velocities at outlet and pressure losses of different concentration of slurries

根据管道出口流速计算结果,绘制管道出口料浆平均流速随浓度变化的关系曲线,如图4 所示。

图4 管道出口料浆平均流速随料浆浓度变化关系曲线Fig.4 Variation relationship curve between average velocity and slurry concentration at outlet

由图4 可知:

(1)当料浆浓度小于64%时,随着浓度的增加料浆容重增加,导致竖直管道内料浆重力势能增加,而浓度小于64%的料浆黏度小,在管壁摩擦作用变化不大的情况下,竖直管道内增加的重力势能作用远大于料浆黏滞阻力作用,因此料浆浓度小于64%时,随料浆浓度的增加,料浆平均流速线性增大。

(2)当料浆浓度由64%增大到66%时,料浆平均流速缓慢增大。这是由于此浓度范围内的料浆黏度值较大,超细全尾砂胶结充填料浆开始形成絮网结构,料浆黏滞阻力明显增强,竖直管道内增加的重力势能消耗于克服黏滞阻力的部分较多,导致料浆平均流速变化不显著。

(3)当料浆浓度由66%增大到68%时,超细全尾砂胶结充填料浆中絮网结构趋于稳定,由于料浆容重增大而增加的重力势能作用更占优势,料浆平均流速增长速率较大。

(4)料浆浓度大于68%时,随着料浆浓度的进一步增大,料浆中絮网结构更加紧密,逐渐形成絮状结构,料浆黏滞阻力和管壁摩擦作用进一步增强,料浆平均流速增长速率变缓。料浆浓度为69%时,料浆平均流速达到极大值。此后,随着料浆浓度的增大,料浆平均流速逐渐减小。

3.4 浓度对料浆流动压力损失的影响

导出不同浓度料浆最大压力和最小压力,计算料浆流动压力损失,如表2 所示。绘制不同浓度料浆在200 mm 管道内流动时,压力损失随浓度的变化趋势图,如图5 所示。

图5 压力损失随料浆浓度变化趋势Fig.5 Variation trend of pressure loss along with slurry concentration

由图4 可知,当料浆浓度小于64%时,全尾砂充填料浆在200 mm 管道内呈牛顿体流动,压力损失随浓度呈线性增长趋势;料浆浓度由64%增大至66%时,料浆处于从牛顿体向伪塑性体转变的过程,压力损失增长速率减小;料浆浓度由66%增大至68%时,料浆伪塑性体状态形成,管壁摩擦损失和黏滞阻力显著增加,压力损失快速增大;料浆浓度大于68%时,料浆由伪塑性体逐渐转变为屈服伪塑性体或宾汉体,黏滞阻力继续增大,但管壁处出现润滑层,压力损失增长缓慢。

4 结 论

在充填倍线为3,灰砂比为1 ∶6,入口流速为1.769 m/s 的条件下,随着浓度的增大,超细全尾砂胶结充填料浆在200 mm 管道内的流动表现出以下规律。

(1)料浆浓度小于68%时,随着料浆浓度的增大,竖直管道内流核宽度逐渐减小,弯管内空蚀区范围逐渐增大;料浆浓度大于68%时,竖直管道内流核宽度和弯管空蚀区范围几乎不变。

(2)随着料浆浓度的增大,料浆平均流速呈现先增大后减小的变化趋势,料浆浓度为69%时料浆流速达到最大。当料浆浓度小于64%时,料浆平均流速线性增长;料浆流速大于66%时,料浆平均流速变化曲线为一条开口向下的抛物线;当料浆浓度由64%增加至66%,料浆流速增长缓慢。

(3)随着料浆浓度的增大,压力损失整体呈现增大的趋势;料浆浓度小于64%时,压力损失随料浆浓度呈线性增长趋势;料浆浓度由64%增加至66%,压力损失增长缓慢;料浆浓度大于66%时,压力损失快速增大,浓度大于68%时,压力损失增长速率变缓。

(4)通过分析料浆平均流速和压力损失受料浆浓度变化的影响,可知64%浓度和68%浓度是料浆在200 mm 直径管道内流动型态转变的临界浓度,200 mm 直径管道输送超细全尾砂胶结充填料浆的最佳浓度为66%。

[1] 王新民,古德生,张钦礼. 深井矿山充填理论与管道输送技术[M].长沙:中南大学出版社,2011:203.

Wang Xinmin,Gu Desheng,Zhang Qinli. Filling Theory and Technology of Deep Mine[M].Changsha:Central South University Press,2010:203.

[2] 王新民,龚正国,张传恕,等. 似膏体自流充填工艺在孙村煤矿的应用[J].矿业研究与开发,2008,28(2):10-13.

Wang Xinmin,Gong Zhengguo,Zhang Chuanshu,et al. Application of gravity-flowed paste-like slurry filling technology in Suncun coal mine[J].Mining Research & Development,2008,28(2):10-13.

[3] David H,Sebastian A,Radziszewski P. Pipe lining abrasion testing for paste back fill operations[J]. Minerals Engineering,2009,22(12):1088-1090.

[4] 李清望.粗粒级炉渣浆体的管道水力输送试验研究[J].矿业研究与开发,2001,21(2):24-26.

Li Qingwang.An experimental study on hydraulic pipeline transportation of coarse grained slag mixture slurry[J]. Mining Research &Development,2001,21(2):24-26.

[5] 吕宪俊,金子桥,胡术刚,等. 细粒尾矿充填料浆的流变性及充填能力研究[J].金属矿山,2011(4):32-35.

Lu Xianjun,Jin Ziqiao,Hu Shugang,et al. Study on the rheological property and filling capacity of the filling slurry with fine tailings[J].Metal Mine,2011(4):32-35.

[6] 邓代强,朱永建,王发芝,等. 充填料浆长距离管道输送数值模拟[J].安徽大学学报:自然科学版,2012,36(6):36-43.

Deng Daiqiang,Zhu Yongjian,Wang Fazhi,et al.Transportation numerical simulation of filling slurry in long distance pipeline[J].Journal of Anhui University:Natural Science Edition,2012,36(6):36-43.

[7] 王新民,丁德强,肖富国,等. 膏体管道输送阻力损失研究[J].金属矿山,2007(5):29-31.

Wang Xinmin,Ding Deqiang,Xiao Fuguo,et al. Study on resistance loss in paste piping transportation[J].Metal Mine,2007(5):29-31.

[8] 王新民,丁德强,吴亚斌,等. 膏体充填管道输送数值模拟与分析[J].中国矿业,2006,15(7):57-60.

Wang Xinmin,Ding Deqiang,Wu Yabin,et al.Numerical simulation and analysis of paste backfilling with piping transport[J]. China Mining Magazine,2006,15(7):57-60.

[9] 吴 迪,蔡嗣经,杨 威,等. 基于CFD 的充填管道固液两相流输送模拟及实验[J]. 中国有色金属学报,2012,22(7):2134-2141.

Wu Di,Cai Sijing,Yang Wei,et al. Simulation and experiment of backfilling pipeline transportation of solid-liquid two-phase flow based on CFD[J].The Chinese Journal of Nonferrous Metals,2012,22(7):2134-2141.

[10] 温 正.FLUENT 流体计算与应用教程[M],北京:北京理工大学出版社,2013.

Wen Zheng. Fluent Fluid Calculation and Application Tutorial[M].Beijing:Beijing Institute of Technology Press,2013.

[11] 江 帆,黄 鹏.Fluent 高级应用与实例分析[M].北京:清华大学出版社,2008.

Jiang Fan,Huang Peng.Advanced Application and Instance Analysis of Fluent[M].Beijing:Tsinghua University Press,2008.

[12] 王新民,张德明,张钦礼,等.基于Flow-3D 软件的深井膏体管道自流输送性能[J]. 中南大学学报:自然科学版,2011,42(7):2102-2108.

Wang Xinmin,Zhang Deming,Zhang Qinli,et al.Pipeline self-flowing transportation property of paste based on Flow-3D software in deep mine[J]. Journal of Central South University:Science and Technology,2011,42(7):2102-2108.