基于柔性涡流传感器疲劳裂纹监测试验研究*

李培源,何宇廷,杜金强,张 飞,焦胜博

(空军工程大学 航空航天工程学院,陕西 西安710038)

0 引 言

传统飞机结构检测是依据设计制造阶段试验数据制定的技术手册,分阶段定期检查维修。随着飞机结构形式日趋复杂、使用强度不断增加、服役使用寿命不断延长,传统的结构检测维修已经难以保证飞机飞行安全。基于结构健康/损伤监测技术(SHM)的视情维修方式被提出来并逐渐应用到飞机结构的精确维修中,其能够准确在结构安全隐患发生的初期发现并能够定位和确定隐患的程度,进而提供结构的安全性评估,规划管理结构剩余寿命,对结构安全状态进行主动控[1,2]。

电磁涡流监测是无损检测领域的五大常规检测方法之一(射线、超声、磁粉、渗透和涡流)[3],是飞机结构健康监控的重要分支,它几乎可以应用到所有的导电材料损伤监测,易于同结构集成,信号处理简单,可以实现非接触检测,能穿透被测件的覆盖层等优点[4~6],广泛应用于航空航天、国防工业、冶金,核能等部门。

涡流检测技术在金属结构裂纹检测方面具有显著优势,但在金属结构裂纹监测中应用较少。早期美国磁通公司在Michaelvgo 的领导下设计制造了多种涡流检测仪器,Bos,Sahlen 等人研制了多频涡流自动扫描设备,主要用于飞机多层结构的检测[7]。Dogaru T 使用巨磁电阻(giant magneto-resistance,GMR)制作扫描涡流探头传感器,可检测双层结构紧固件附近裂纹[8]。近年来,涡流检测开始和其他涡流检测技术融合发展[9]。

涡流阵列(eddy current array)检测技术是对电磁涡流检测探头线圈结构进行阵列化设计,即将很多独立的子探头线圈按特定的组合形式排列在平面或者曲面上构成阵列,各子单元获取包含缺陷信息的涡流信号,并汇入信号处理系统,完成对材料或构件快速,高效的检测。该技术已被广泛应用于金属件焊缝、腐蚀和疲劳裂纹检测,涡轮机、蒸汽发生器、热交换器以及压力容器管道等的检测中[10~13]。

本文设计了一种基于柔性电路板柔性涡流阵列传感器,并搭建了裂纹监测试验系统,分别对304 奥氏体不锈钢、2A12—T4 铝合金和TC4 钛合金三种材料进行了监测试验,通过试验验证了涡流传感器具有定量监测裂纹的能力。

1 涡流监测原理

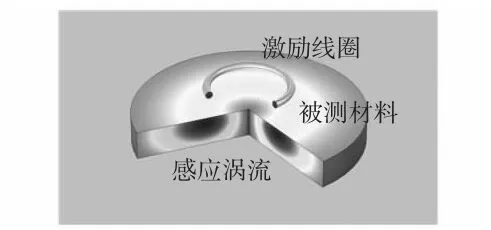

金属导体附近放置线圈,当线圈中通过交变电流时,根据法拉第电磁感应定律,线圈周围会产生交变磁场,被测导体中也会产生感应电涡流,电涡流和线圈综合影响磁场的分布,该磁场分布包含金属导体的状态信息,通过分析线圈的阻抗可以推出其损伤信息[14,15],原理示意图如图1 所示。

图1 电涡流监测基本原理Fig 1 Basic principle of eddy current monitoring

2 涡流传感器

飞机金属结构健康监控的涡流传感器需要具有重量小,易于同结构集成而不改变结构承力情况,同时需要具备足够的可靠性、耐久性和经济性。柔性电路板涡流传感器可以自适应复杂的结构表面、体积小、厚度薄、耐腐蚀,能够较好满足飞机金属结构健康监控的要求。

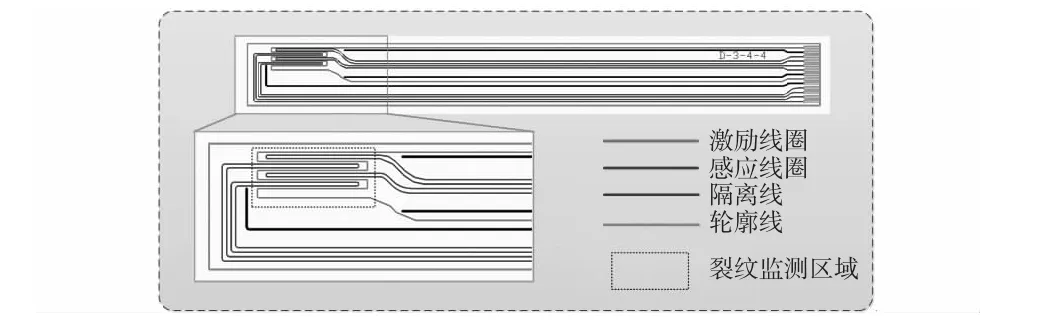

涡流传感器具有激励线圈和感应线圈组成规则形状,呈周期性排列。本文设计的柔性传感器如图2 所示。由图可见,激励线圈沿之字走线,激励线圈中分布着环状的感应线圈,为了最大程度减小窜扰,在激励和感应线圈中间插入地线隔离线。感应通道保持相对独立,即各通道感应线圈只对其下方的结构损伤敏感。当裂纹通过对应感应线圈下位置时,感应线圈输出信号信息会发生相应变化,通过记录传感器各个感应通道输出信号的变化就实现了对裂纹扩展过程的监测。柔性涡流传感器通过类似分段监测的机制来实现对结构裂纹损伤的定量监测,感应线圈的间隔就是该传感器的监测分辨率。

3 预置疲劳裂纹监测试验

图2 柔性涡流传感器示意图Fig 2 Schematic diagram of flexible eddy current sensor

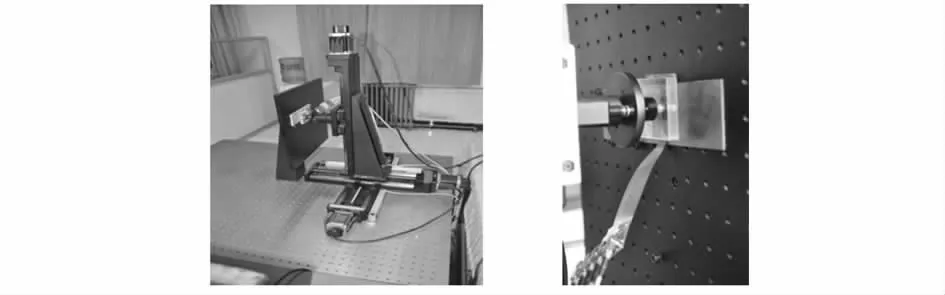

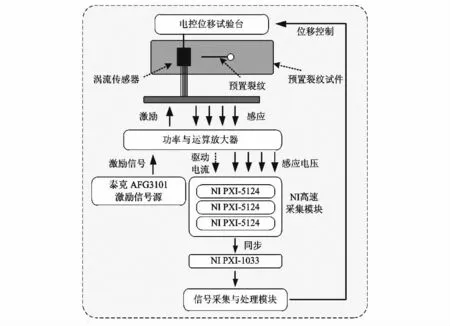

将涡流传感器固定到电控位移试验台的探头上,通过电控位移试验台探头的精准位移模拟裂纹的扩展。电控位移试验台和固定涡流传感器探头细节如图3 所示,预置裂纹监测试验系统结构图如图4 所示。

图3 电控位移试验台与探头细节图Fig 3 Electric control displacement test platform and detail of probe

图4 预置裂纹监测试验系统结构图Fig 4 Structure diagram set crack monitoring system

试验件:试验件表面抛光处理,中心打直径6 mm 的圆孔便于线切割,选用直径0.1 mm 的钼丝预置裂纹,如图5所示。

1)2A12—T4 铝合金,尺寸为150 mm×50 mm×4 mm,预置裂纹为40 mm×0.5 mm 穿透裂纹。

2)304 奥氏体不锈钢,尺寸为200 mm×50 mm×2 mm,预置裂纹为45 mm×0.2 mm,45 mm×0.4 mm,45 mm×0.6 mm穿透裂纹。

3)TC4 钛合金,尺寸为200 mm×40 mm×2 mm,预置裂纹为20 mm×0.2 mm,20 mm×0.3 mm,20 mm×0.4 mm,20 mm×0.5 mm 穿透裂纹。

试验方法:将传感器固定于电控试验台探头上,试验件固定在试验台的挡板上,使传感器受力均匀,抑制提离距离干扰。激励为幅值为1 V,初始相位为0°的交变电压。首先在不含裂纹区域采集基准信号,之后沿预置裂纹方向平稳步进移动固定传感器的探头,步长为0.2 mm,记录激励和感应线圈电压幅值和相位。

图5 2A12—T4 铝合金预置裂纹试验件Fig 5 Set crack specimen of 2A12—T4 aluminum alloy

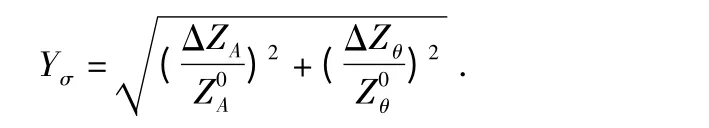

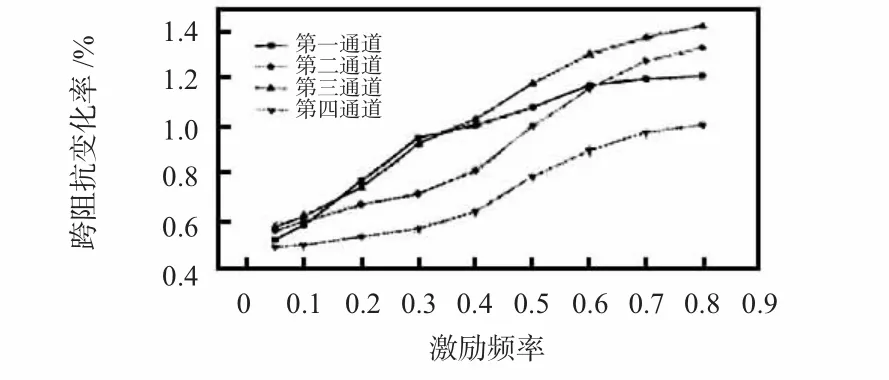

系统输出特征信号定义为跨阻抗相较于基准值的变化率,即

通过分析线圈的幅值和相位及跨阻抗变化率可以定量监测裂纹,跨阻抗变化率代表了监测灵敏度的大小。

3.1 柔性涡流传感器监测304 奥氏体不锈钢

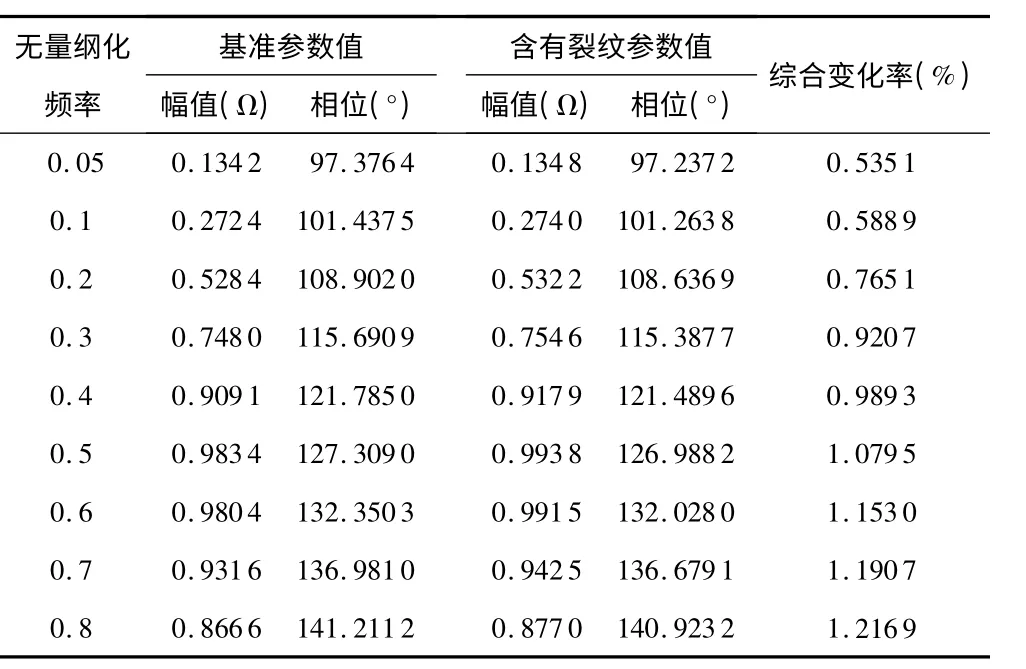

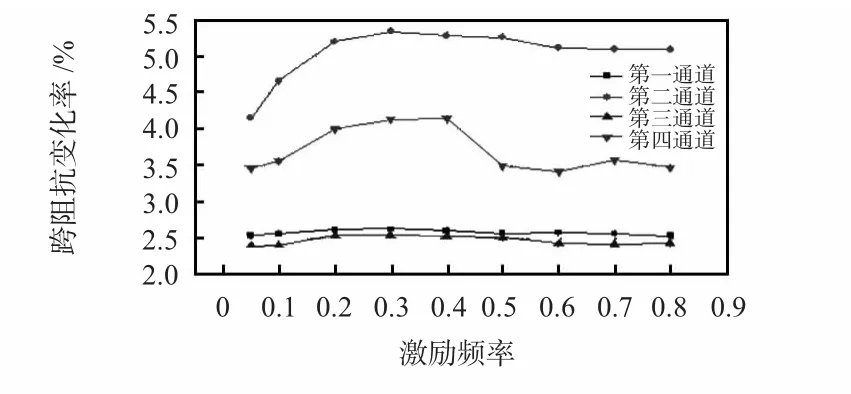

首先获取在不同激励频率下有无预置裂纹对输出跨阻抗的变化影响,第一通道数据变化和传感器输出变化规律分别如表1 和图6 所示。可以看出:随着激励频率的增大,4 个感应通道跨阻抗变化率都增大,增速减缓,相位变化很小,相应的幅值比主导跨阻抗变化率。

表1 第一通道跨阻抗参数Tab 1 Transimpedance parameters of channel 1

图6 跨阻抗变化率随激励频率变化曲线(预置宽0.4 mm 裂纹)Fig 6 Curve of transimpedance change rate vs excitation frequency(preset crack with 0.4 mm width)

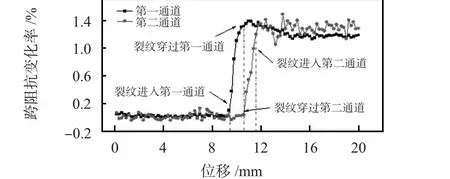

以激励频率为0.8,以一、二通道为例子,得到系统各通道输出跨阻抗变化如图7 所示。可以看出,通过各通道跨阻抗变化,可以精确实现对裂纹长度的监测。在实际监测裂纹过程中,第一通道跨阻抗出现陡增现象说明裂纹扩展至第一通道下方监测区域,当第二通道跨阻抗出现陡增现象说明裂纹扩展至第二通道下方监测区域,一、二通道的间距即为裂纹当前扩展的长度。同理,三、四通道乃至扩展更多通道跨阻抗发生陡增变化,说明裂纹扩展至对应通道下方监测区域,通道的间距即为监测裂纹扩展分辨率。

图7 一二通道跨阻抗变化率曲线(预置宽0.4 mm 裂纹)Fig 7 Transimpedance change rate curve of channel 1 and 2(preset crack with 0.4 mm width)

传感器通过监测预置不同宽度裂纹试验件研究裂纹宽度对系统跨阻抗变化影响,由于4 个感应通道变化规律相同,此处以第一通道为例说明,不同宽度预置裂纹下跨阻抗变化如图8 所示。由图可见,随着裂纹宽度增大,跨阻抗变化率稍有增大,这是由于试件预置裂纹宽度增加,试件中形成的感应磁场减弱,对激励磁场的削弱作用减小,使得感应线圈输出跨阻抗幅值比增大,而跨阻抗幅值比主导跨阻抗变化率。

图8 不同宽度预置裂纹下一通道跨阻抗变化率曲线Fig 8 Transimpedance change rate curve of channel 1 under different prefset width crack

3.2 柔性涡流传感器监测2A12—T4 铝合金

监测2A12—T4 铝合金试件,记录对应条件下跨阻抗幅值和相位,裂纹改变跨阻抗变化率如图9 所示。各通道随激励频率的变化并不大,第二感应通道变化率最大,第四感应通道变化率次之,一、三感应通道变化率最小,较为接近。综合各通道监测灵敏度随激励频率变化曲线,选择最优激励频率为3 MHz。

传感器随着位移台移动,系统输出跨阻抗变化率如图10所示。可以看出,传感器在进入预置裂纹区域前和全部进入预置裂纹后,输出跨阻抗基本不变化,在通过预置裂纹的过程中,从感应一通道至感应四通道跨阻抗依次出现陡增现象,陡增点位移间隔都为1 mm,且各通道陡增区间同样为1 mm。

图9 跨阻抗变化率随激励频率变化曲线(预置宽0.5 mm)Fig 9 Curve of transimpedance change rate with excitation frequency(preset crack with 0.5 mm width)

图10 跨阻抗变化率随位移变化曲线Fig 10 Curve of transimpedance change rate with displacement

相较于监测304 奥氏体不锈钢试件跨阻抗变化率(范围大概在2%之内),监测2A12—T4 铝合金试件跨阻抗变化率在2%~5%,这是由于2A12—T4 铝合金电导率远大于304奥氏体不锈钢。

3.3 柔性涡流传感器监测TC4 钛合金

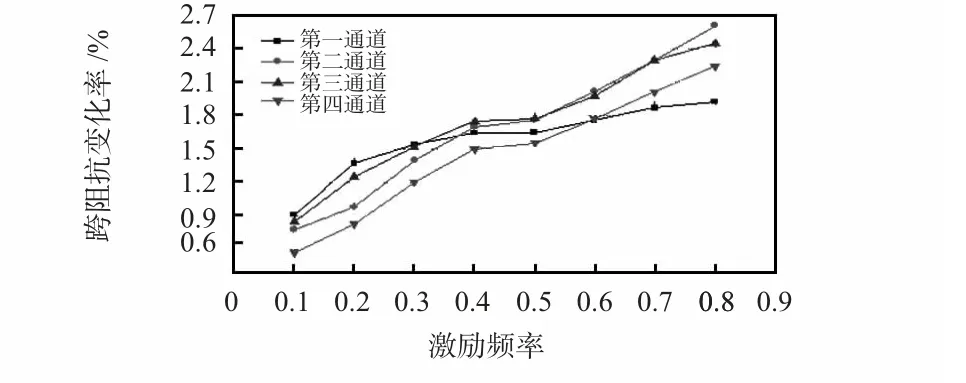

不同激励频率下预置裂纹对跨阻抗影响如图11 所示。随着激励频率增大,4 个感应通道跨阻抗变化率都增大。

图11 跨阻抗变化率随激励频率变化曲线(预置宽0.5 mm 裂纹TC4 钛合金)Fig 11 Curve of transimpedance change rate with excitation frequency(preset crack with 0.5 mm width)

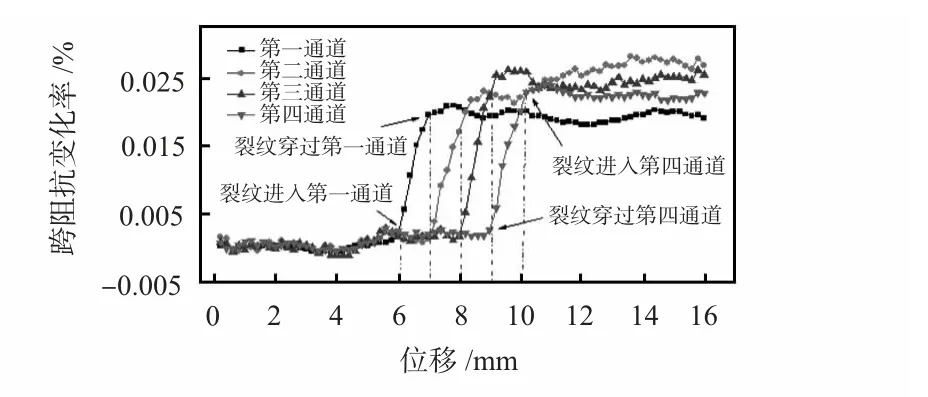

以激励频率为0.8,得到系统输出跨阻抗变化如图12所示。监测TC4 钛合金跨阻抗变化规律同监测304 奥氏体不锈钢和2A12—T4 铝合金规律相同,各通道跨阻抗变化率出现陡增现象时,裂纹“扩展”至对应通道下方区域,矩形传感器能够有效获取TC4 钛合金裂纹信息,定量监测裂纹长度。

4 结 论

1)本文设计的柔性涡流传感器针对不同监测材料具有不同最优频率,针对电导率较大的2A12—T4 铝合金材料,最优监测频率为0.3,而对于电导率小一些的304 奥氏体不锈钢和TC4 钛合金最优监测频率增大。

图12 跨阻抗变化率曲线(预置宽0.5 mm 裂纹)Fig 12 Transimpedance change curve(preset crack with 0.5 mm width)

2)裂纹对柔性涡流传感器跨阻抗输出幅值和相位影响不同,针对304 奥氏体不锈钢材料,当监测材料含有裂纹时,跨阻抗幅值增大,相位减小,相位变化率远小于幅值变化率。

3)试件预置裂纹宽度增大,传感器输出跨阻抗变化率增大,裂纹宽度影响电涡流大小和分布,对跨阻抗输出有影响,通过分析输出跨阻抗变化率可以定性分析预置裂纹宽度。

4)当输出跨阻抗变化率出现陡增现象时,说明裂纹扩展至对应感应通道下方,涡流传感器感应线圈分段监测实现了对裂纹的识别和定量监测,分辨率达到1 mm。

[1] Speckmann Holger,Roesner Henrik.Structural health monitoring:A contribution to the intelligent aircraft structure[C]∥9th European NDT Conference,Berlin,Germany,2006.

[2] 袁慎芳.结构健康监控[M].北京:国防工业出版社,2007.

[3] 郑建材.电涡流检测技术在多层厚度检测中的应用研究[D].杭州:浙江大学,2004:1-30.

[4] 李家伟,陈积懋.无损检测手册[M].北京:机械工业出版社,2006.

[5] Akdeniz Aydin,Kollgaard Jeffrey R,Malkin Matthew C.Active washers for monitoring bolted joints:US,7698949[P].2010—04—20.

[6] Toshihiko Yamaguchi,Masahiro Ueda.An Active sensor for monitoring bearing wear by means of an eddy current displacement sensor[J].Measurement Science and Technology,2007,18:311-317.

[7] Bos B D,Sahlen S,Andersson J.Automatic scanning with multifrequency eddy on mufti-layered structures[J].Aircraft Engineering and Aerospace Technology,2003,75(5):491-496.

[8] Dogaru T,Smith C H,Schneider R W.et al.Deep crack detection around fastener holes in airplane multi-layered structures using GMR-based eddy current probes[C]∥Quantitative Nondestructive Evaluation.American Institute of Physics,2004:398-405.

[9] Kharkovsky S,Stanley R J,Padwal A,et al.Fusion of microwave and eddy current data for a multi-modal approach in evaluating corrosion under paint and in lap joints[C]∥AIP Conference Proceedings:American Institute of Physics,2007.

[10]Goldfine N,Zilberstein V,Washabaugh A,et al.Eddy current sensor networks for aircraft fatigue monitoring[J].Materials Evaluation,2003,61(7):852-859.

[11]Huang H Y,Sakurai N,Talagi T,et al.Design of an eddy-current array probe for crack sizing in steam generator tubes[J].NDT&E International,2003,36(7):515-522.

[12]Crouch A,Goyen T,Porter P.New method uses conformable array to map external pipline corrision[J].Oil and Gas Journal,2004,102(41):55-59.

[13]杜金强,何宇廷,李培源.矩形柔性涡流阵列传感器裂纹检测研究[J].传感器与微系统,2014,33(5):12-14.

[14]徐可北,周俊华.涡流检测[M].北京:机械工业出版社,2007.

[15]李培源,杜金强,何宇廷,等.钛合金结构疲劳损伤监测实验研究[J].传感器与微系统,2014,22(7):13-16.