磁控溅射法制备W1−xAlxN薄膜的微结构与性能

赵洪舰,喻利花

(江苏科技大学 材料科学与工程学院,镇江212003)

随着高速切削、干切削和微润滑切削工艺的出现,对保护性硬质涂层的要求越来越高,因此,制备具有高硬度、低摩擦因数和高热稳定性的纳米结构超硬薄膜成为研究热点[1−2]。通过对TiSiN等复合膜的制备和研究[3−4],研究者发现在二元薄膜基础上添加Si可显著提高其力学性能。添加Si、Al、Cr等元素还可显著提高其热稳定性,从而改善薄膜在高温环境下的摩擦磨损性能[5−8]。

近年来人们对CrAlN[2,5,7,9]、TiAlN[10−11]、ZrAlN[12−13]等体系的薄膜进行了一系列研究,发现在传统过渡族氮化物中添加一定量Al元素可明显提高其力学性能和抗氧化性能。BARSHILIA等[14]制备的TiAlN复合膜的抗氧化温度高达700℃;与TiAlN一样,ZrAlN和CrAlN薄膜具有比二元薄膜更好的耐磨性、更高的硬度以及更高的热稳定性,其抗氧化温度达到800~900℃[14−16]。WN薄膜因具有高熔点、高硬度、化学性质稳定、低摩擦因数及优良的抗摩擦、磨损性能而受到广泛关注[17],但WN的抗氧化温度不高(≤500℃),作为刀具保护层,难以满足高温环境下的应用要求[17],在WN中添加Al元素,则有望提高其抗氧化性能。

本文作者采用射频非平衡磁控溅射法,通过固定钨靶功率,调节Al靶溅射功率,制备一系列不同Al含量的W1−xAlxN复合膜,研究Al含量对W1−xAlxN复合膜的微结构、力学性能、摩擦磨损性能和高温抗氧化性能的影响,为该薄膜的制备和应用提供基础实验数据。

1 实验

1.1 W1−xAlxN复合膜的制备

采用JGP–450多靶磁控溅射设备,分别在单晶Si(100)和304不锈钢基片(尺寸为15 mm×15 mm×2.5 mm)上制备W1−xAlxN复合膜。阴极靶材(直径75 mm,厚度5 mm)分别为纯度99.9%的W、纯度99.9%的Al和纯度99.9%的Cr,Cr靶采用直流电源,W靶和Al靶均采用射频电源。

硅片和不锈钢基片依次用水、丙酮和无水乙醇超声波清洗各15 min,用热空气吹干后放入真空室。靶到基片的距离为78 mm。当真空度优于6.0×10−4Pa时,通入Ar和N2的混合气体,Ar和N2气纯度均为99.999%。在制备复合膜前先在基片表面镀15 min的CrN薄膜作为过渡层,以增强薄膜与极片的结合力,此时Cr靶功率为100 W,Ar气流量为10.0 cm3/min,N2气流量为3 cm3/min。然后固定W靶溅射功率为120 W,Ar和N2的流量均控制在10.0 cm3/min,工作气压保持在0.3 Pa,沉积时间均为2 h,Al靶功率分别为0、60、90、120、150 W,获得5种不同Al含量的WAlN复合膜,薄膜厚度约2μm。

1.2 性能检测

利用INCA型能谱仪(EDS)测定涂层的成分。采用岛津XRD-6000型X射线衍射仪(XRD,CuKα1)分析薄膜的物相组成,工作电压为40 kV,电流为30 mA,掠入射角为1°,扫描速度为4(°)/min,扫描范围为30°~65°。采用CSM纳米压痕仪测定薄膜的硬度。选择5 mN的加载力,加载速度为10 mN/min,保载时间为10 s。为确保结果的可靠性,每个样品均测9个点,取平均值。

为了研究薄膜的抗氧化性能,在普通箱式电阻炉中将薄膜在不同温度下保温1 h后再随炉冷却。然后利用XRD对其进行物相检测,并根据不同温度下氧化相特征峰的强度和数量对其抗氧化性能进行评估。

采用UMT-2高温摩擦磨损仪进行摩擦磨损试验,摩擦副为Al2O3陶瓷磨球(直径为9.38 mm),采用圆周摩擦,摩擦半径为4 mm,载荷为3 N,转速为50 r/min,摩擦时间为30 min。用JSM-6480型扫描电镜(SEM)观察磨痕表面形貌。用Bruker三维表面形貌仪获得磨损体积V,采用公式W=V/(P·L)计算体积磨损率(式中:W为体积磨损率;mm3/(N·mm);V为磨损体积,mm3;P为法向载荷,N;L为磨损长度,mm,以此评价薄膜的耐磨性能。

2 结果与讨论

2.1 微观结构与力学性能

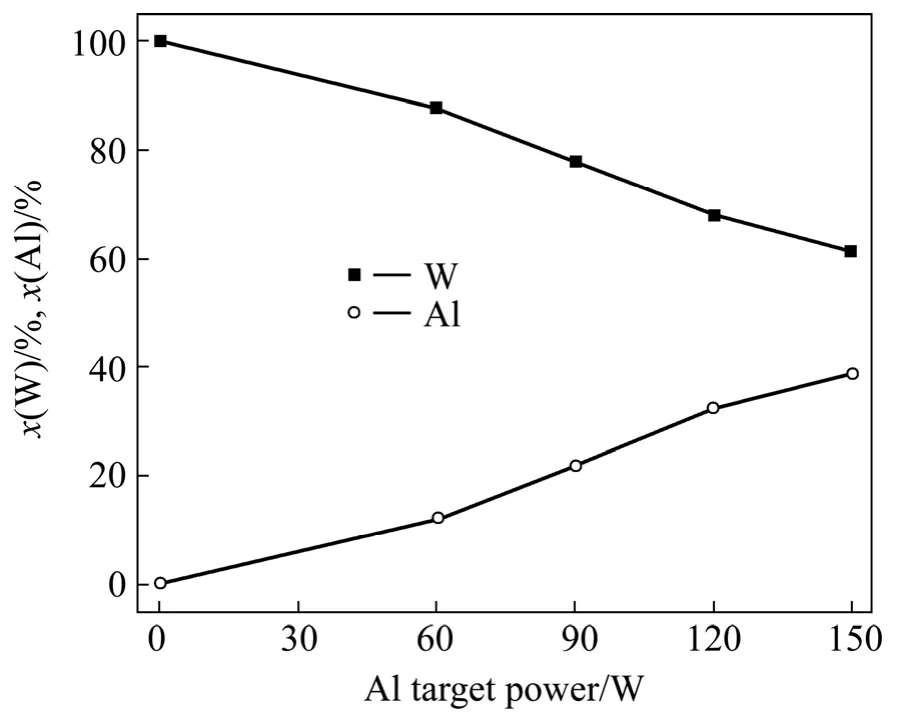

考虑到现有的实验条件并参考相关领域的研究,采用INCA型能谱仪分析复合膜中W和Al元素的含量(原子分数,%),结果如图1所示。由于实验仪器对原子序数8以下的元素含量测量不准确,因此默认W1−xAlxN复合膜中W、Al的总含量为100%。由图1可以看出,随Al靶功率升高,W1−xAlxN复合膜中Al含量增加,W含量相应地降低。采用Al靶功率为60、90、120和150 W时所得复合膜中的Al含量(原子分数)分别为12.35%、22.03%、32.40%和38.60%。

图1 不同Al靶功率下制备的W1−xAlxN薄膜的Al、W含量Fig.1 Content of W and Al in the W1−xAlxN composite films

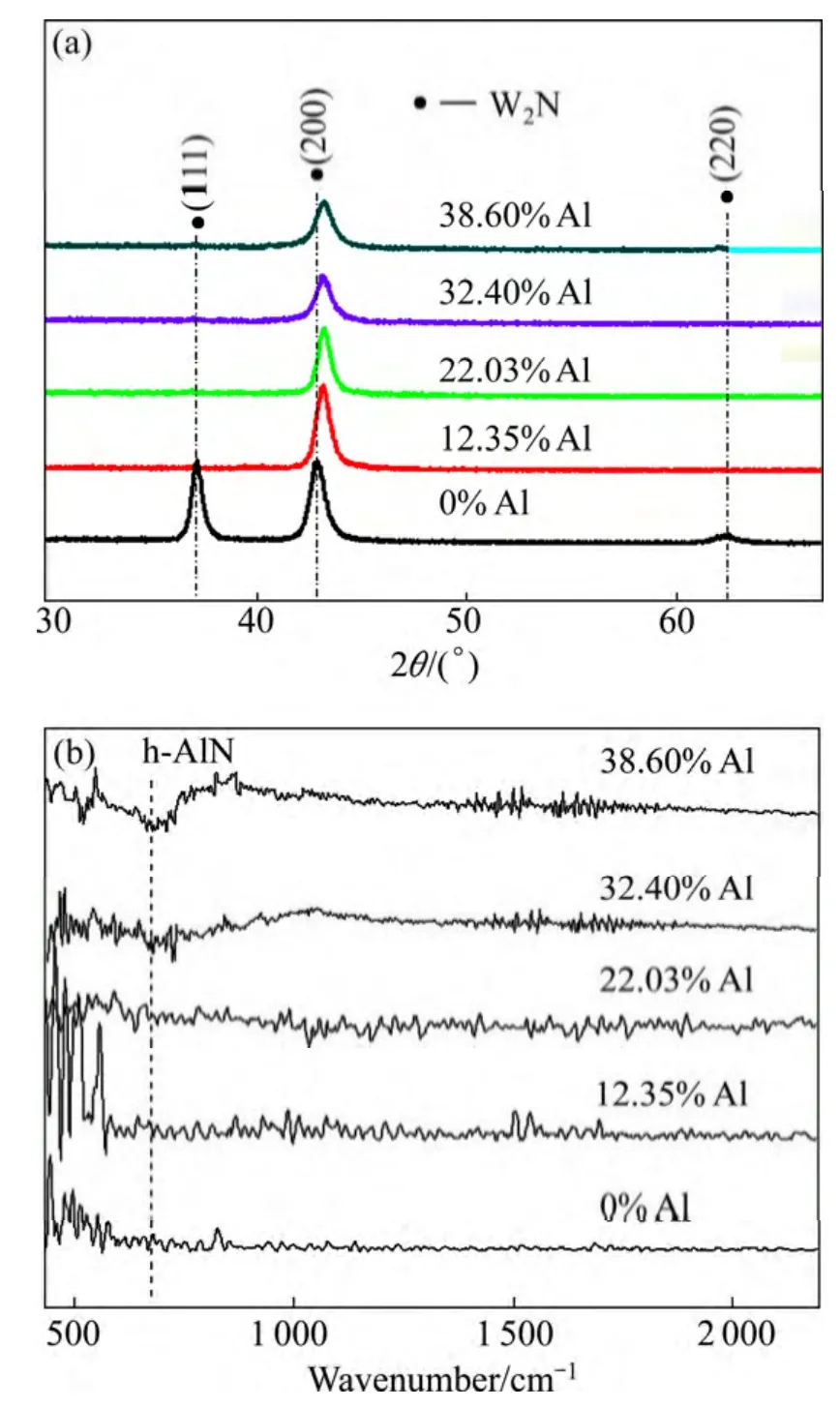

图2所示为W1−xAlxN薄膜的XRD谱和红外光谱。由图2(a)可知,W2N薄膜为δ-NaCl面心立方结构,并呈(111)和(200)晶面择优生长。WAlN薄膜具有与W2N薄膜相似的面心立方结构,随Al含量增加,该薄膜主要呈(200)面择优取向生长,其衍射峰整体向大角度方向偏移,主要是由于铝原子半径(0.125 nm)小于钨原子半径(0.139 nm),向W2N中加入Al元素时,Al原子置换W原子形成WAlN固溶体,导致晶格常数减小,所以WAlN薄膜的衍射峰向大角度偏移。薄膜中未检测到其他衍射峰,如h-AlN。由图2(b)可见,Al含量低于32.4%时,红外光谱中未出现吸收峰;Al含量为32.4%时,在680 cm−1左右出现h-AlN吸收峰[18],说明形成了AlN;随Al含量继续增加,吸收峰增强,即AlN含量增多。图2(a)中Al含量为38.6%的薄膜中没有AlN的特征衍射峰,可能是由于AlN含量相对较少。

图2 W1−xAlxN复合膜的XRD谱与红外光谱Fig.2 XRD patterns(a)and FTIR spectra(b)of W1−xAlxN composite films

根据图2(a)的衍射峰,利用谢勒公式(Scherre’s equation)计算W1−xAlxN复合膜的晶粒尺寸,结果如图3所示。由图3可知W2N薄膜的晶粒尺寸为16.8 nm,随Al含量增加,复合膜的晶粒尺寸逐渐减小,Al含量为38.6%时晶粒尺寸减小至12.4 nm,这是因为Al的加入促进新的晶核形成,同时形成的h-AlN阻碍晶粒长大,从而导致晶粒尺寸减小。

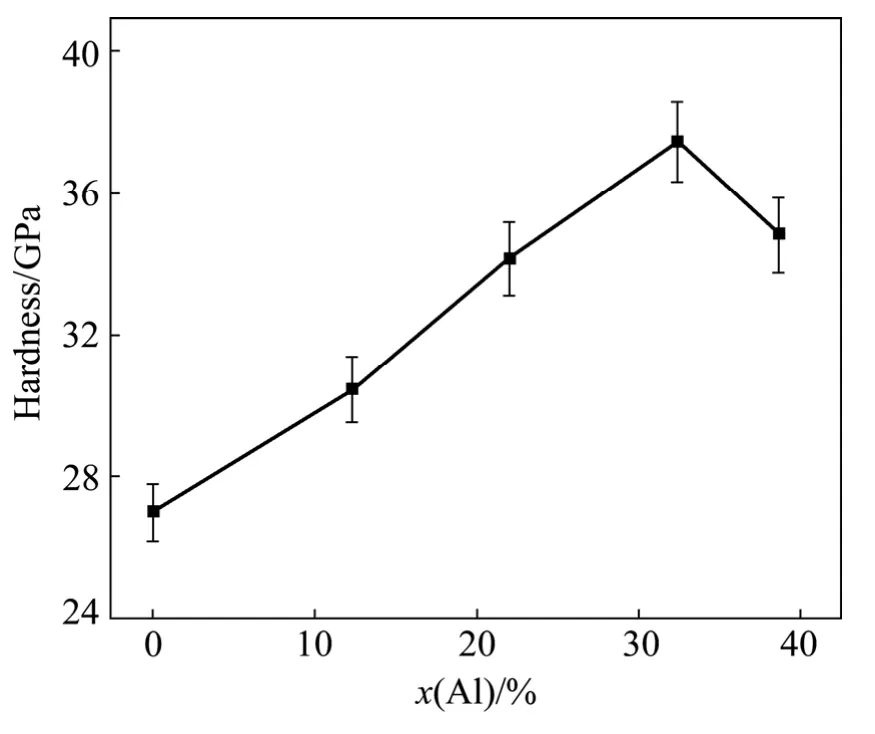

图4所示为W1−xAlxN复合膜的硬度。由图可知,W2N薄膜的硬度为27 GPa,添加Al元素后薄膜的硬度升高。随Al含量增加,复合膜的硬度先升高后降低,Al含量为32.40%时硬度达到最大值,为37 GPa。当Al含量继续增加时,复合膜硬度下降。向W2N中添加Al元素后硬度升高,主要是因为固溶强化作用[19];同时,细晶强化也利于薄膜强化[20];虽然Al含量为32.4%时出现AlN相,本实验制备的AlN硬度为26 GPa,但此时形成的AlN较少,对硬度影响不大。Al含量为38.6%时AlN相含量增多,导致薄膜硬度下降。

图3 W1−xAlxN复合膜的晶粒尺寸Fig.3 The grain size of W1−xAlxN composite films

图4 W1−xAlxN复合膜的硬度Fig.4 Hardness of W1−xAlxN films

2.2 抗氧化性能

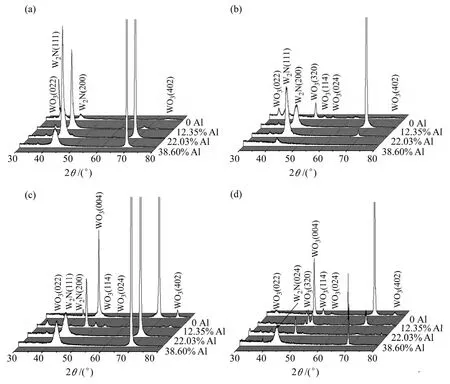

图5所示为W1−xAlxN复合膜经高温氧化后的XRD谱。可见薄膜经过500℃热处理后,W2N薄膜出现较强的WO3衍射峰,而WAlN复合膜中WO3的衍射峰较弱。当温度升高到700℃时,Al含量为12.35%的WAlN复合膜中出现较强的WO3衍射峰,而Al含量高于12.35%的复合膜,其WO3衍射峰依然较弱。当温度升高到800℃时(图5d),Al含量为22.03%的WAlN薄膜,出现较强的WO3衍射峰,而Al含量为38.60%的WAlN复合膜中WO3衍射峰较弱。综上分析可知,当温度一定时,随Al含量增加,WO3含量逐渐减少,说明Al的加入可提高W2N薄膜的高温抗氧化性能。

2.3 室温摩擦磨损性能

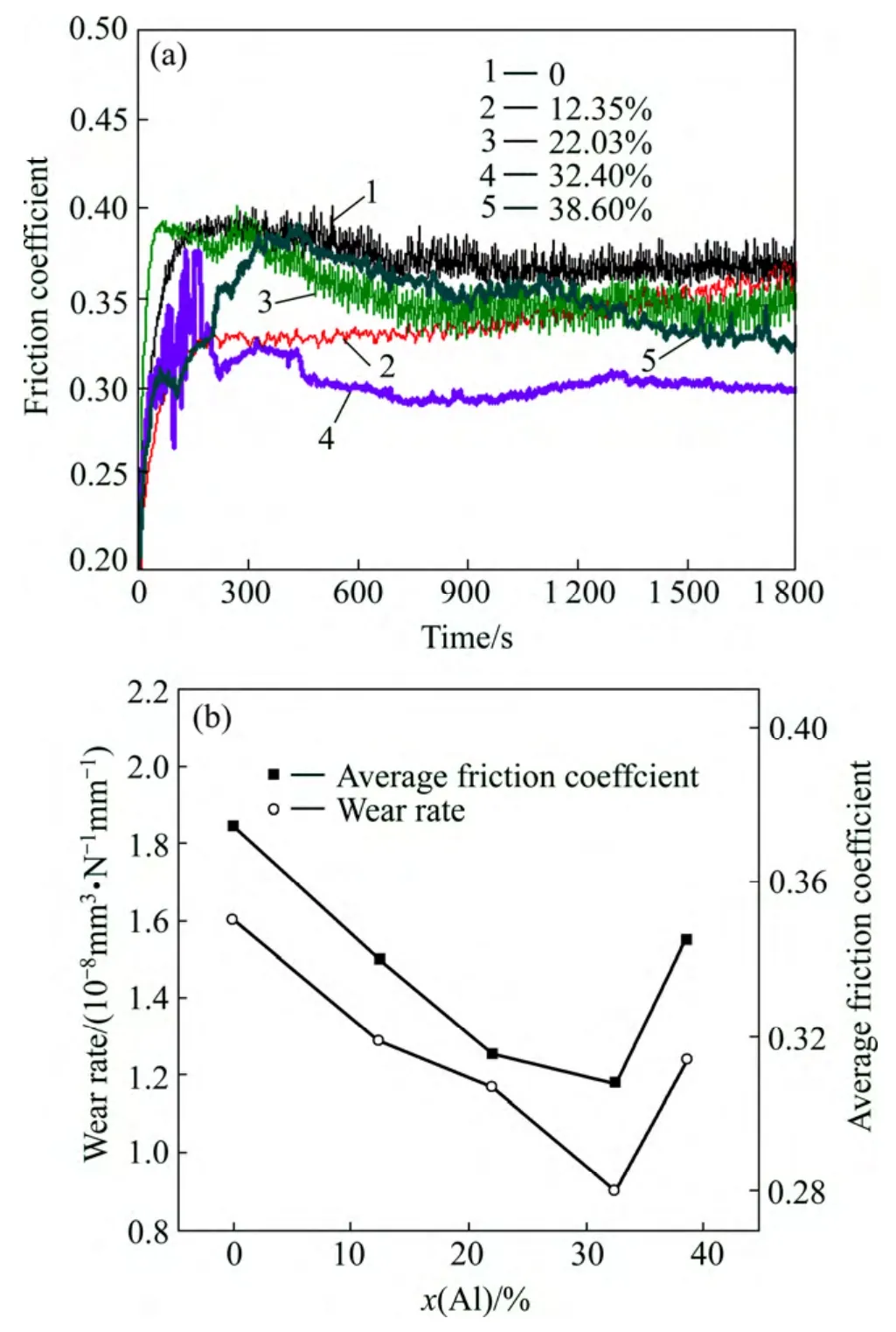

图6所示为W1−xAlxN复合膜的摩擦因数曲线,以及平均摩擦因数与磨损率随Al含量的变化曲线。由图6(a)可知,随Al含量增加薄膜的摩擦因数曲线逐渐变得平滑。由图6(b)可知,随Al含量增加,复合膜的平均摩擦因数先降低后升高,当Al含量为32.40%,摩擦因数最低,为0.30。加入Al元素后薄膜的磨损率明显降低,随Al含量增加磨损率先减小后增大,Al含量为32.40%,磨损率最低,为0.9×10−8mm3/(N·mm)。

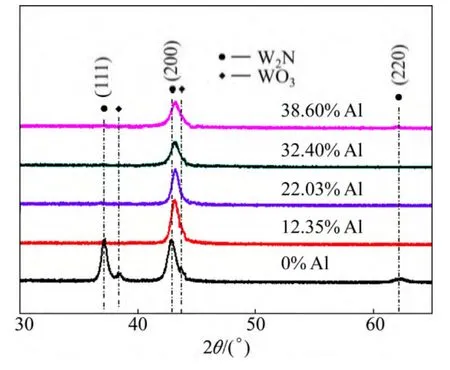

图7所示为W1−xAlxN复合膜室温下的摩擦表面XRD谱。由图可知,Al含量低于22.03%时,磨痕中出现新相WO3衍射峰,随Al含量增加,WO3衍射峰逐渐减弱,说明WO3量逐渐减少;而Al含量高于22.03%时,未检测到WO3衍射峰。

图5 W1−xAlxN薄膜在不同温度下保温1 h后的XRD谱Fig.5 XRD patterns of W1−xAlxN composite films with different annealing temperatures

图6 W1−xAlxN复合膜的室温摩擦曲线(a)及平均摩擦因数与磨损率随Al含量的变化曲线(b)Fig.6 The friction curves(a)and average friction coefficient and wear rate(b)of W1−xAlxN films with different Al contents at room temperature

图7 室温下W1−xAlxN复合膜的摩擦表面XRD谱Fig.7 XRD patterns of W1−xAlxN composite films after sliding at room temperature

综合图6与7可知,随Al含量增加,复合膜的摩擦因数先减小后增大,是由于随Al含量增加,复合膜的硬度升高,使薄膜与摩擦副间的接触面积减小,导致摩擦因数降低;此外,摩擦过程中生成少量的润滑相WO3[21],可有效减摩。当Al含量为38.6%时,一方面由于薄膜硬度较低,另一方面薄膜中存在AlN相,本实验组制备的AlN薄膜的摩擦因数较高(0.75),其耐磨性较差,所以复合膜的摩擦因数增大。经典磨损理论[22]认为,硬度是影响材料表面抗磨损性能的主要因素,即高硬度的材料具有较好的抗磨损性能。材料的抗磨损性能与其相结构也密切相关[1,23−24],具有层状结构的材料(如WO3、石墨等),极具扩散性,虽能起到降低薄膜平均摩擦因数的作用,但易被磨损。当Al含量低于32.4%时,随Al含量增加,薄膜硬度逐渐增大(如图4所示),WO3含量逐渐减少(如图7所示),导致磨损率逐渐减小;当Al含量为38.6%时,复合膜硬度降低,同时存在耐磨性较差的AlN相,导致磨损率增大。

2.4 高温摩擦磨损性能

图8 W0.676Al0.324N复合膜在不同温度下的平均摩擦因数与磨损率(a)以及摩擦表面的XRD谱(b)Fig.8 Average friction coefficients,wear rate(a)and XRD patterns(b)of W0.676Al0.324N films after sliding at different temperatures

图8所示是Al含量为32.4%的WAlN复合膜在不同温度下的平均摩擦因数和磨损率,以及摩擦表面的XRD谱。由图8(a)可知,由室温升至200℃时,复合膜的摩擦因数增大;继续升高温度时,摩擦因数减小,800℃下摩擦因数仅为0.32。随温度升高,复合膜的磨损率逐渐增大,800℃下磨损率为8.2×10−8mm3/(N·mm)。由图8(b)可知,200℃时磨损表面出现WO3衍射峰,说明生成了WO3相。随温度进一步升高,WO3衍射峰逐渐增强,即WO3的量逐渐增多。

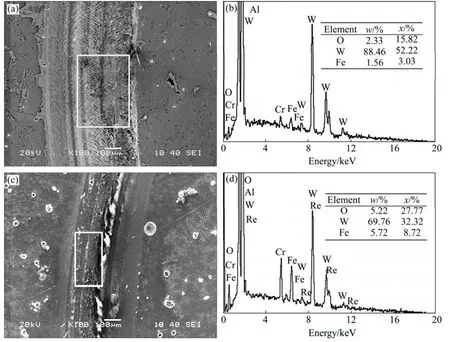

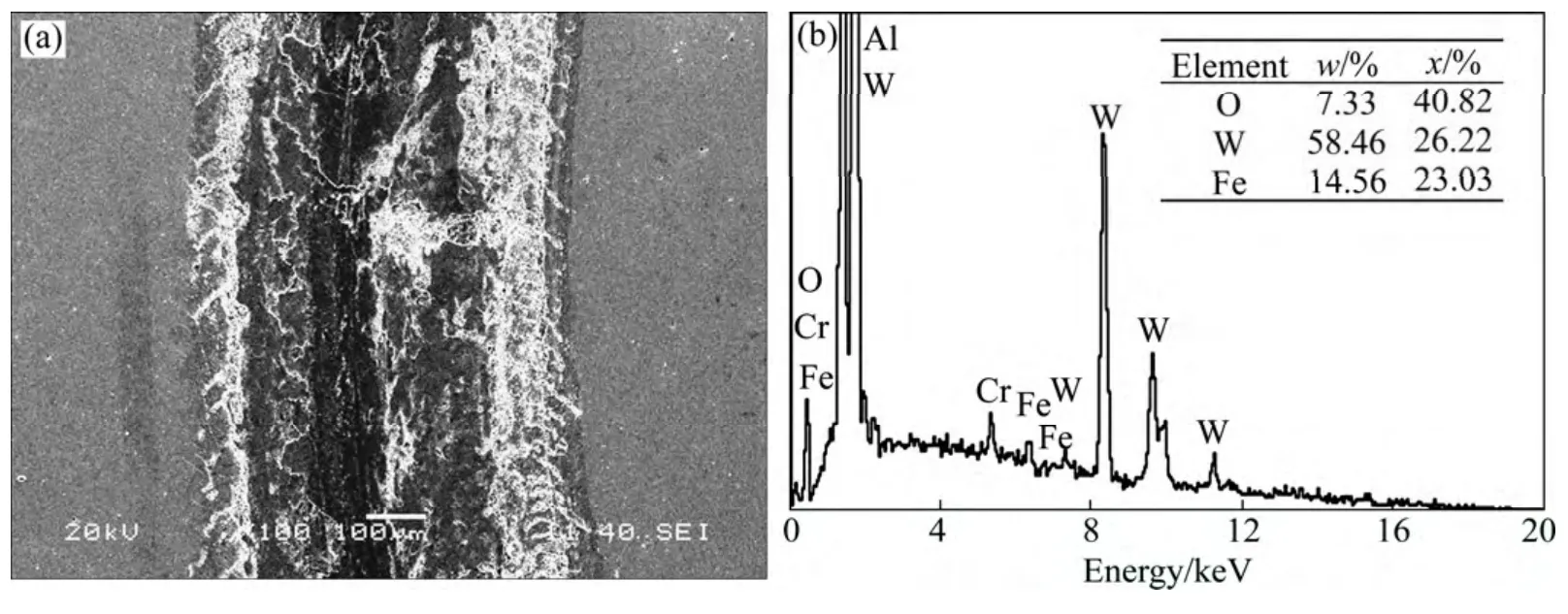

图9所示为W0.676Al0.324N复合膜在600℃和800℃下的磨痕形貌及磨痕选区的成分分析。由图(a)和(c)可见磨痕上磨屑较少。由(b)和(d)可知,600℃下的磨痕中O含量(原子分数)为15.82%,而800℃下O含量为27.77%,说明随温度升高薄膜氧化程度加深。因此,由室温升至200℃时,W0.676Al0.324N薄膜的摩擦因数增大,主要是由于此时磨痕表面吸附作用消失[25],并且生成的WO3减少;当温度进一步升高时,复合膜的摩擦因数逐渐减小是由于润滑相WO3含量增多。随温度升高,W0.676Al0.324N薄膜的磨损率逐渐增大,主要是由于随温度升高WO3的量逐渐增多。

图9 W0.676Al0.324N在不同温度下的磨痕形貌与成分分析Fig.9 SEM images(a),(c)and composition analysis(b),(d)of wear marks of WAlN films at 600℃and 800℃

图10 W2N薄膜在600℃下的磨痕形貌和成分分析Fig.10 SEM image(a)and composition analysis(b)of wear marks of W2N films at 600℃

图10所示为W2N薄膜在600℃下的磨痕形貌及其成分分析。对比图9(a)和图10(a)可知,加Al后薄膜磨痕处磨屑明显较少。对比图9(b)和图10(b)可知,W2N中O含量(原子分数)为40.82%,Fe含量为23.03%;而W0.676Al0.324N复合膜中O含量为15.82%,Fe含量为3.03%,这说明Al元素的加入不仅可以提高W2N薄膜的抗氧化性能,而且还能改善其高温抗磨损性能。

3 结论

1)在W2N中加入Al元素,采用磁控溅射法制备W1−xAlxN的复合薄膜,具有与W2N薄膜相似的面心立方结构,主要呈(200)面择优取向生长。随Al含量增加,薄膜的晶粒尺寸逐渐减小。当Al含量(原子分数)为32.4%时,复合膜中形成h-AlN相,且随Al含量增加,h-AlN相含量增多。

2)随Al含量增加,WAlN复合薄膜的硬度先升高后降低,Al含量为32.4 %时硬度最大,约为37GPa。

3)Al元素的加入可显著提高WN薄膜的抗氧化性能和摩擦磨损性能。随Al含量增加,复合膜的室温摩擦因数和磨损率均先降低后升高。高温下,随温度升高,复合膜的摩擦因数先增大后减小,而磨损率逐渐增大。

[1]ALI ERDEMIR.A crystal chemical approach to the formulation of self-lubricating composite coatings[J].Surface & Coatings Technology,2005,200(5):1792−1796.

[2]BARSHILIA H C,SELVAKUMAR N,DEEPTHI B,et al.A comparative study of reactive direct current magnetron sputtered CrAlN and CrN coatings[J].Surface and Coatings Technology,2006,201(6):2193−2201.

[3]VEPREK S,REIPRIEH S.A concept for the design of novel superhard coatings[J].Thin Solid Films,1995,268(1):64−71.

[4]KIM K H,PARK B H.Mechanical Properties and Oxidation Behavior of TiSiN Films Prepared by Plasma-Assisted CVD[J].Chemical Vapor Deposition,1999,5(6):275−279.

[5]余春燕,王社斌,尹小定,等.CrAlN薄膜高温抗氧化性的研究[J].稀有金属材料与工程,2009,38(6):1015−1018.YU Chun-yan,WANG She-bin.YIN Xiao-ding,et al.Study on high-temperature oxidation resistance of CrAlN coating[J].Rare metal materials and engineering,2009,38(6):1015−1018.

[6]ZHOU Z F,TAM P L,SHUM P W,et al.High temperature oxidation of CrTiAlN hard coatings prepared by unbalanced magnetron sputtering[J].Thin Solid Films,2009,517(17):5243−5247.

[7]LIN J,MISHRA B,MOORE J J,et al.A study of the oxidation behavior of CrN and CrAlN thin films in air using DSC and TGA analyses[J].Surface and Coatings Technology,2008,202(14):3272−3283.

[8]HSIEH J H,TAN A L K,ZENG X T.Oxidation and wear behaviors of Ti-based thin films[J].Surface and Coatings Technology,2006,201(7):4094−4098.

[9]DING X Z,ZENG X T.Structural,mechanical and tribological properties of CrAlN coatings deposited by reactive unbalanced magnetron sputtering[J].Surface and Coatings Technology,2005,200(5):1372−1376.

[10]PETER PANJAN,BORIS NAVINSEK,MIHA CEKADA.0xidation behaviour of TiAlN coatings sputtered at low temperature[J].Vacuum,1999,53(1):127−13l.

[11]王永康,雷廷权,夏立芳,等.Ti0.5Al0.5N涂层的抗高温氧化行为[J].材料工程,2001,1(1):12−14.WANG Yong-kang,LEI Ting-quan,XIA Li-fang,et al.The oxidation resistant behavior of Ti0.5Al0.5N coating at elevated temperature[J].Material Engineering,2001,1(1):12−14.

[12]LI D.Synthesis of ZrAlN coatings with thermal stability at high temperature[J].Science in China Series E:Technological Sciences,2006,49(5):576−581.

[13]FRANZ R,LECHTHALER M,POLZER C,et al.Oxidation behaviour and tribological properties of arc-evaporated ZrAlN hard coatings[J].Surface and Coatings Technology,2012,206(8):2337−2345.

[14]BRIZUELA M,GARICA-LUIS A,BRACERAS I,et al.Magnetron sputtering of Cr(Al)N coatings:mechanical and tribological study[J].Surface and Coatings Technology,2005,200(1):192−197.

[15]UCHIDA M,NIHIRA N,MITSUO A,et al.Friction and wear properties of CrAlN and CrVN films deposited by cathodic arc ion plating method[J].Surface and Coatings Technology,2004,177:627−630.

[16]POLCAR T,CAVALEIRO A.High temperature properties of CrAlN,CrAlSiN and AlCrSiN coatings-structure and oxidation[J].Materials Chemistry and Physics,2011,129(1):195−201.

[17]YU B H,WANG C L,SONG X Y.Structural stability and mechanical property of WN from first-principles calculations[J].J Alloy Comp,2009,487(1/2):556−559.

[18]朱春燕,朱 昌.磁控反应溅射AlN薄膜光学性能研究[J].表面技术,2008,37(1):17−18.ZHU Chun-yan,ZHU Chang.The optical properties of AlN film by magnetron reactive sputtering[J].Surface Technology,2008,37(1):17−18.

[19]ERTURK E,KNOTEK O,BURGMER W,et al.Ti(C,N)coatings using the arc process[J].Surf Coatings Technol,1991,46(1):39−46.

[20]钟春良,董师润,喻利花,等.Cr1−xAlxN涂层的微结构和抗氧化性能研究[J].表面技术,2008,36(6):12−14.ZHONG Chun-liang,DONG Shi-run,YU Li-hua,et al.The study on microstructure and oxidation resistance for Cr1−xAlxN coating[J].Surface Technology,2008,36(6):12−14.

[21]喻利花,王 蕊,许俊华.基体负偏压对WCN薄膜摩擦磨损性能的影响[J].材料热处理学报,2013,34(4):166−171.YU Li-hua,WANG Rui,XU Jun-hua.Effects of negative bias voltage on the tribological properties of W-C-N thin films[J].Trans Mater Heat Treat,2013,34(4):166−171.

[22]张术永.WC基硬质合金材料制备及摩擦磨损性能研究[D].杭州:浙江理工大学,2008:1−79.ZHANG Shu-yong.The preparation of WC carbide material and the research on friction and wear performance[D].Hangzhou:Zhejiang Sci-Tech University,2008:1−79.

[23]王俊平,陆永浩.相结构对氮化钛硼薄膜摩擦磨损性能的影响[J].摩擦学学报,2008,28(1):28−32.WANG Jun-ping,LU Yong-hao.Effect of phase configuration on wear behavior of TiBxNythin films[J].Tribology,2008,28(1):28−32.

[24]刘修明,王先友,伍 文,等.MoO3包覆对锂一次电池CuF2正极材料性能的影响[J].中国有色金属学报,2010,20(2):288−292.LIU Xiu-ming,WANG Xian-you,WU Wen,et al.Effects of MoO3encapsulating on performances of CuF2cathode material for application of lithium primary batteries[J].Chin J Nonf Metal,2010,20(2):288−292.

[25]许俊华,曹 峻,喻利花.TiVCN复合膜的微结构,力学性能与摩擦磨损性能研究[J].金属学报,2012,48(5):555−560.XU Jun-hau,CAO Jun,YU Li-hua.Microstructures,mechannical properties and friction properties of TiVCN composite films[J].Acta Metall Sin,2012,48(5):555−560.