600 MW超临界火电机组启动优化及节能

郗成超

(华能上海石洞口第二电厂, 上海 200942)

600 MW超临界火电机组启动优化及节能

郗成超

(华能上海石洞口第二电厂, 上海 200942)

针对机组频繁启停引起的问题,以600 MW超临界火电机组为例,提出启动过程优化及节能等措施,在缩短机组启动时间的同时提高了机组安全性。

火电机组; 启动; 节能; 控制逻辑; 安全

机组频繁启停不仅增加了各种能耗,而且影响机组供电煤耗、厂用电率等性能指标;同时,机组频繁启停易引起误操作。在这种情况下,做好机组启动阶段的控制优化及节能工作变得非常有现实意义。笔者对600 MW超临界火电机组启动过程进行控制及能量分析,将需要手动调整的环节控制优化投入自动,分析机组启动过程中可以回收的热量,并通过运行方式优化提高其回收效率,最终达到优化机组启动、减少运行操作、提高节能及安全水平的目的。

1 设备简介

该电厂2台超临界600 MW机组配置CE-Sulzer型螺旋水冷壁、一次中间再热、平衡通风、燃烧器分段四角切圆燃烧(其中A层燃烧器装有微油点火装置)直流锅炉及ABB超临界、单轴、四缸四排汽、一次再热、反动凝汽式汽轮机。

锅炉启动系统未配置炉水循环泵,采用带扩容器式炉水回收启动系统,除了能够将锅炉汽水分离器疏水回收至凝汽器外,还能够将分离器疏水及热量回收至除氧器。

汽轮机抽汽加热系统采用超临界机组常规的三级高压加热器+除氧器+四级低压加热器系统,其中7号高压加热器汽源取自汽轮机冷段再热蒸汽。

2 启动优化及节能

2.1 提高机组启动自动控制水平

长期以来,机组在启停期间,除氧器水位及给水流量均手动控制,运行人员需根据工况变化调整凝结水或给水流量,不仅对机组启动安全不利,还可能导致机组启动时因运行人员操作不当而延长。

2.1.1 除氧器水位控制

原除氧器水位一直使用单信号回路控制,而原除氧器水位三信号控制PID参数实际值与合理值相比偏差了一个数量级。正常需要一个较慢的主调节PID控制器(简称主调)和较快的副调节PID控制器(简称副调),而现场实际是一个非常快的主调和一个非常慢的副调,导致PID控制器对给水流量和除氧器进口凝结水流量变化响应缓慢,除氧器水位无法控制。

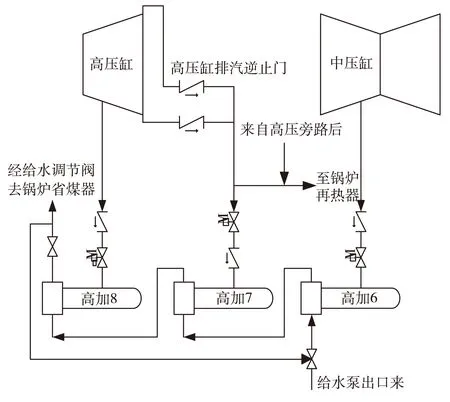

为此,重新调整除氧器水位三信号控制主、副调PID参数至合理值。经调整后,机组正常运行阶段除氧器水位控制正常,但是在机组启停中,在汽水分离器至除氧器疏水ANB阀(系统流程见图1)调节分离器液位时,分离器进入除氧器的疏水流量不断变化,而除氧器水位三信号控制回路中并没有将该流量计入,该流量变化导致的除氧器水位变化需通过较慢的三信号控制主调来克服,引起除氧器水位大幅波动。

图1 汽水分离器至除氧器疏水ANB阀示意图

为此,在控制系统中增加了相关逻辑,根据汽水分离器和除氧器的压差及ANB阀开度,估算进入除氧器的疏水流量,并在ANB阀隔绝阀关闭,或负荷大于230 MW,或分离器水位低于2.0 m时,将该流量切换至0。将这个估算流量与除氧器进口凝结水流量值相加,作为三信号控制副调的过程实际值(PV)(见图2)。在分离器至除氧器疏水流量变化时,响应快速的副调PID就会立即调整除氧器水位调节阀开度,使除氧器水位不会过多偏离设定值。

图2 改进后的除氧器水位三信号控制逻辑示意图

在机组启动阶段,除氧器水位调节阀和凝结水泵变频均投自动控制,此时除氧器水位调节阀控制除氧器水位,凝泵变频器控制凝结水压力[1]。实际过程中,除氧器水位仅在ANB阀隔绝阀开启初期有一个较大的扰动,但自动控制能将其克服,并在整个机组启动过程中保持自动控制,不仅提高了机组自动化控制水平,还提高了机组启动过程经济性(凝泵变频控制指令一直在80%以下)。

2.1.2 给水自动控制

在对给水自动控制系统进行优化后,锅炉启动阶段给水调节阀FW004及给水泵转速均投自动控制正常,给水流量控制稳定[2]。

在控制逻辑方面有如下改进:

(1) 调整给水泵流量上限闭锁给水泵转速指令(输出跟踪)的参数,由原小于流量限值50 t/h改为大于流量限值50 t/h。修改后,给水泵入口流量增至流量上限时,先自动减小给水调节阀开度,降低给水流量,并自动增加给水泵转速,给水泵入口流量上限值也随之增加,从而避免给水泵控制出现入口流量上限闭锁。

(2) 将给水调节阀自动控制低限由固定值15%改为根据锅炉负荷变化,锅炉负荷30%以下时低限为8%,锅炉负荷在40%以上时低限为15%,避免了原15%固定自动低限情况下锅炉启动阶段给水流量偏大的问题。

(3) 原给水泵转速控制逻辑中,如果一台汽动给水泵发生跳闸,另一台汽动给水泵转速控制指令值将立即叠加跳闸汽动给水泵的指令值,导致给水泵汽轮机控制系统(MEH)立即因“协调控制来给水泵转速指令与MEH中经速率限制后转速指令偏差大”切至手动控制方式。修改逻辑后,给水主控PID输出加上本给水泵转速控制手动偏置即为该给水泵转速控制指令,一台给水泵发生跳闸后,另一台给水泵控制指令不再叠加跳闸给水泵转速指令,仍自动控制省煤器入口流量,给水泵转速指令会因实际流量远低于设定值而迅速增加。

(4) 因汽动给水泵最低转速2 506 r/min对应指令35.8%,为了防止给水主控PID出现低值积分饱和现象,在控制逻辑中增加在任一台汽动给水泵转速控制投入自动方式时,将给水主控PID控制输出低限设置为36%;因汽泵超速保护定值6 013 r/min,而给水泵转速控制指令100%时送至MEH的转速设定值达7 000 r/min,故限制给水主控PID高限至83%,即5 810 r/min,同时也防止给水主控PID出现高值积分饱和现象。

2.2 优化高压加热器的投用

该机组高压加热器(简称高加)原投用方式为:6号高加随汽轮机启动时投用,7号和8号高加在机组负荷210 MW时投用。

高加汽侧及水侧热力系统见图3。

图3 高压加热器汽侧及水侧示意图

6号、8号高加进汽分别来自汽轮机高压缸、中压缸抽汽,在汽轮机未冲转时无蒸汽;7号高加进汽来自高压缸排汽母管后的再热蒸汽冷端(简称冷再蒸汽)管道。锅炉点火升压后,锅炉出口主蒸汽经过高压旁路减压、减温后成为冷再蒸汽,在汽轮机冲转前,冷再蒸汽参数为1.6 MPa、300 ℃,汽轮机冲转后冷再蒸汽压力仍保持上述参数。从整个机组启动过程看,冷再蒸汽参数在锅炉点火升压后即开始缓慢上升,直至汽轮机冲转前保持1.6 MPa、300 ℃,待机组负荷至210 MW后,冷再蒸汽压力逐渐上升,直至600 MW额定负荷时达到额定参数4.48 MPa、300 ℃。

从上述分析可以看出:7号高加实际在锅炉点火升压后即可投用,其使用的冷再蒸汽原本在机组启动期间经锅炉再热器至低压旁路减压减温后排入凝汽器,将其回收至7号高加完全属于本机回热利用。在提前投用7号高加后,还可以减少使用相邻机组供汽的除氧器辅汽加热用汽量。

目前该锅炉启动采取点火后即将7号高加进汽门开30%,手动全开7号高加紧急疏水调门。从机组实际启动过程看,最大可以提高给水温度100 K,平均提高给水温度约50 K,见图4。

图4 7号高加随锅炉启动时给水温度变化曲线

将机组启动过程分两段来计算7号高加随炉投用的节能效果(见表1),因水在液态温度不变的情况下焓值随压力变化非常小,为计算简单将第一阶段给水压力取中值4.0 MPa。

表1 从锅炉点火到发电机并网冷态启动各种能耗

从表1可以看出:7号高加提前投用后,整个机组启动过程中回收热量折合标煤总量约16.4 t,节能效果明显。

7号高加随锅炉启动后,锅炉省煤器进口给水温度大幅上升,省煤器吸热量减小,使省煤器出口烟气温度上升,进而导致空气预热器入口烟气温度、空气预热器出口热一次风和二次风温度均同步上升。较高的热一次风温度有利于尽早启动第二台磨煤机并退出磨煤机A暖风器,较高的热二次风温度改善了炉内燃烧工况,使煤粉燃烧更完全,提高了微油改造后的锅炉启动安全。

同理,在机组停用过程中,也可以调整原210 MW时退出7号高加方式为锅炉停用后自动退出7号高加。为防止7号高加水位升高,可以选择在机组负荷210 MW左右时手动全开7号高加紧急疏水门,并关小7号高加进汽门至30%。需注意的是,7号高加在进汽门开启后,需将其闭锁状态解除,以确保其在7号高加水位高高(高Ⅱ值)时仍能自动关闭;同时为防止停炉后运行人员忘记关闭7号高加进汽门,在DCS控制中增加了“锅炉MFT自动关闭高加7号进汽门”逻辑。

表2 7号高加随锅炉启动节能效果估算

注:1)热量折合标煤时以90%锅炉燃烧效率计算。

2.3 调整汽水分离器疏水回收流量

该锅炉采用带扩容器式炉水回收启动系统,除了能将锅炉汽水分离器疏水回收至凝汽器外,还能将分离器疏水及热量回收至除氧器。

汽水分离器至除氧器疏水ANB阀投用期间,大量分离器疏水直接流至除氧器,只有少量的剩余疏水经锅炉大气扩容箱及相关系统回收至凝汽器(见图1),虽然最大限度回收了汽水分离器疏水热量,但大量品质较差的炉水在汽水分离器→除氧器→给水泵→高加→锅炉省煤器→锅炉水冷壁→汽水分离器之间循环,而从汽水分离器→炉水回收系统→凝汽器→凝结水系统经过化学精除盐系统处理的水量偏小,最终导致锅炉出口主蒸汽虽然可以较快地达到汽轮机冲转参数(汽轮机冷态启动时要求蒸汽参数8.0 MPa、380 ℃),但是其蒸汽品质迟迟不能满足汽轮机冲转要求,增加了等待时间。

为使主蒸汽品质能及时合格,以往采取手动关闭分离器至除氧器疏水ANB阀隔绝阀的方法,在主蒸汽品质合格后再开启该隔绝阀,在整个启动过程中只有很少的时间通过ANB阀回收热量,延缓了机组启动时间。

为兼顾分离器热量回收及主蒸汽品质,可以调整分离器至除氧器疏水ANB阀开度曲线,由原最大开度100%降至50%,既回收一部分分离器疏水热量,又增加了回收至凝汽器再经过精除盐系统处理的凝结水流量,在该曲线修改后的历次机组冷态启动中,主蒸汽品质均能及时达到汽轮机冲转要求。

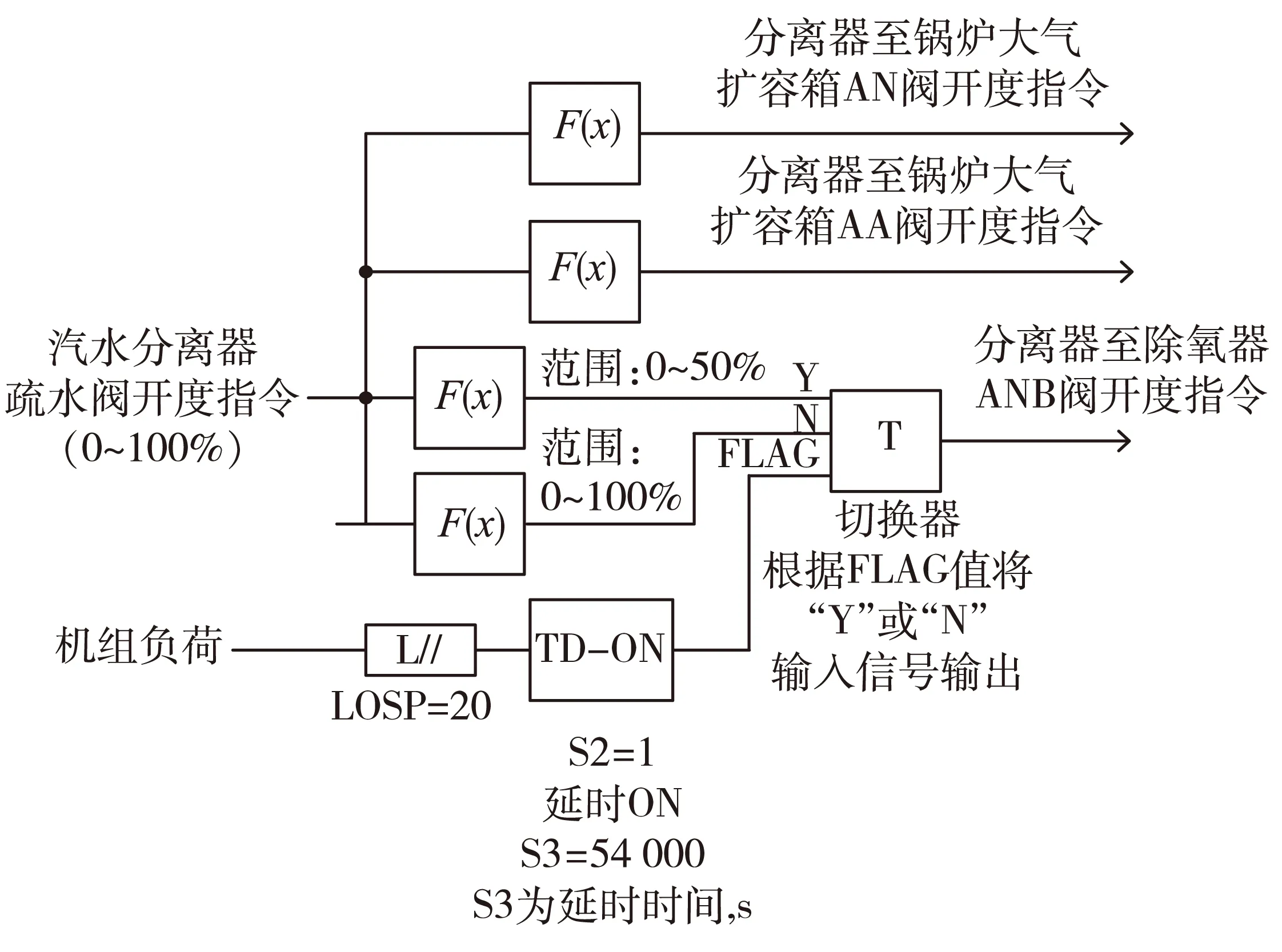

因在机组热态启动时一般不存在主蒸汽品质合格慢的问题,故在DCS逻辑中增加ANB阀开度曲线切换逻辑,根据机组启动状态自动选择ANB阀开度指令曲线。控制逻辑见图5。逻辑中判断机组停用时间超过15 h后为非热态启动,此时分离器至除氧器疏水ANB阀最大开度为50%,否则判断为热态启动,ANB阀最大可开至100%,全流量回收分离器疏水热量。

图5 分离器至除氧器ANB阀开度指令曲线切换逻辑

2.4 明确燃料增加控制点

为使机组启动过程平稳连续,需增加一个明确的控制点供运行人员作为增加燃料参考用。对于直流锅炉来说,汽水分离器仍是壁厚最大的承压部件,需要控制其管壁温度变化率在合理范围以内。在机组冷、温态启动时,可以控制分离器出口蒸汽升温率在2~3 K/min,在分离器出口未到饱和温度前,应控制水冷壁金属升温率在2~3 K/min。另外,在DCS逻辑中增加了分离器出口温度变化率计算逻辑,并在相关操作画面显示。

3 结语

通过控制逻辑及参数优化,提高了机组启动阶段自动控制水平,使运行人员能够及时进行燃料及汽温等参数调整,踩准机组启动时间节点,减少了人为原因导致的机组启动时间延长;通过随锅炉提前投用7号高加,大幅提高了锅炉给水温度、锅炉出口烟气温度及热一次风和二次风温度,改善了炉内燃烧工况,不仅缩短了锅炉启动时间,还提高了锅炉微油点火启动安全性;通过调整汽水分离器至除氧器疏水ANB阀开度曲线,使得锅炉出口主蒸汽参数和品质能同步满足汽轮机冲转要求,缩短了汽轮机冲转等待时间;通过增加分离器出口温度变化率参数显示,使得运行人员能及时根据该参数增加燃料量,使锅炉启动过程平稳连续。

经过上述优化工作,目前一期机组冷态启动在给煤机A启动(微油点火)后约140 min即可进行汽轮机冲转,在温态启动时约120 min可进行汽轮机冲转,相对于优化前平均节约了20 min的启动时间,并相应减少了这段时间内的水、煤、电耗。

[1] 郗成超,俞静. 660 MW机组凝结水泵变频控制逻辑优化[J]. 热力发电,2014,43(1):15-20.

[2] 郗成超. 600 MW机组启动阶段给水自动控制逻辑优化[J].热力发电,2014,43(5):113-116.

Optimization and Energy Saving for a 600 MW Supercritical Thermal Power Unit during Startup

Xi Chengchao

(Huaneng Shidongkou No.2 Power Plant, Shanghai 200942, China)

To solve the problem caused by frequent startup/shutdown of a 600 MW supercritical thermal power unit, corresponding measures are proposed for optimization and energy saving of the unit during startup process, so as to shorten the startup time under the premise the unit safety is improved.

thermal power unit; startup; energy saving; control logic; safety

2014-12-17

郗成超(1981—),男,工程师,主要从事火电厂运行管理、热力系统优化、自动控制逻辑优化工作。

E-mail: westid@126.com

TK227.7

A

1671-086X(2015)04-0279-05