回转式空气预热器漏风控制系统改造

马士松, 李建荣, 宋 艳

(1. 江苏新海发电有限公司, 江苏连云港 222023; 2. 上海发电设备成套设计研究院, 上海 200240)

回转式空气预热器漏风控制系统改造

马士松1, 李建荣1, 宋 艳2

(1. 江苏新海发电有限公司, 江苏连云港 222023; 2. 上海发电设备成套设计研究院, 上海 200240)

介绍了1 000 MW发电机组中空气预热器漏风控制系统(LCS)的工作原理,分析了LCS在运行中存在的问题,提出了综合改造措施并进行了论证。实践结果表明:经过改造,该空气预热器LCS运行正常,漏风率减小,实现了节能降耗的目的。

回转式空气预热器; 漏风控制系统; 机械式传感器; 激光测距; 节能降耗

在大型火力发电厂中,回转式空气预热器是电站锅炉的重要组成部分,作为提高锅炉性能和燃烧效率的重要辅机设备,空气预热器在提高烟气余热利用、提升机组节能降耗水平中发挥重大作用。因此对空气预热器的漏风控制和综合治理被广泛关注。

笔者针对大型空气预热器漏风控制系统(LCS)的几个常见问题进行深入分析,并提出了改造方案;通过实际改造案例,阐述了以激光测距为手段的LCS在大型机组空气预热器性能优化上的实际效果。

1 LCS的工作原理及构件

回转式空气预热器的漏风包括两部分:直接漏风和携带漏风。空气预热器的转子与外壳之间存在间隙,转子密封片与外壳密封板之间的密封间隙总是大于零,压力较高的空气必然要穿过密封间隙漏向压力较低的烟气中,这是直接漏风。转子仓格中所包容的风量随着转子的旋转,会不断地转移到烟气侧,被烟气带走,这是携带漏风。携带漏风是空气预热器结构本身决定的,无法减小。因密封不严造成的漏风量与间隙大小和两侧压差的平方根成正比。空气预热器漏风增大不仅增加烟气阻力和风机电耗,在漏风严重时还会导致送入炉膛的空气不足,直接影响锅炉的带负荷能力[1]。

LCS的设计原理是使空气预热器扇形密封板与热态变形的空气预热器转子形状紧密贴合。核心部件是测距传感器,必须实时、精确地测量出扇形密封板与热态变形后的转子之间的实际间隙。在各种工况下,使扇形板和转子径向密封片的间隙保持在最佳值,从而减小漏风面积、降低漏风率。

LCS主要包括:加载机构、机械传感器、热电偶温度辅助控制装置、转子测速停转报警装置和电器控制等五个部分。采用温度辅助控制技术及多种保护功能,提高设备的可靠性;同时运用可编程逻辑控制器(PLC)和触摸屏一体化控制结合总线技术实现与中央控制室系统自由通信。

2 LCS存在问题

2.1 机械传感器测量方式落后

由于机械传感器采用直接接触测量方式,安装复杂,间隙控制精度较低;同时由于传感器接近开关,要达到对扇形板毫米级的间隙控制很难实现。机械传感器安装位置在扇形板的侧面,随着扇形板实际变宽,预留给机械传感器的安装位置相当狭小,整个传感器几乎都在风道的内部。这种布置结构很不利现场的安装和调试,也不方便设备的维护和更换。一旦设备投用,在狭小的传感器空间内温度相当高(局部达到100 ℃以上),非常不利于现场人员的安全和传感器的使用,同时也影响了设备元器件的使用寿命,直接限制了系统的正常工作(见图1)。

图1 机械传感器工作现场

2.2 加载机构温度高

通常LCS的加载机构布置在空气预热器中间梁(大梁)和一次风梁(小梁)上部,同时受到空气预热器结构的影响,特别是一次风侧的提升装置(见图2)嵌入到一次风梁内部,加之一次风侧的温度和风压相对较高,因此在现场加载机构的很大部分的环境温度相当高(平均环境温度超过80 ℃)。在此环境中,许多电缆、限位开关,以及机械齿轮箱等容易损坏,这将导致整个系统发生故障,大大降低了设备的投用率。

系统投用率低将直接增加空气预热器的漏风率,造成锅炉效率下降,而且增加风机电耗,严重时将造成锅炉负荷受限,机组不能满负荷运行。

图2 LCS一次风侧提升装置。

2.3 扇形板提升杆密封座漏灰严重

由于扇形板提升杆密封座使用盘根填料,这种类型的密封座需要经常更换和压紧盘根填料。很多电厂使用时由于操作空间小和高温粉尘等原因没有条件进行维护,导致漏灰严重,甚至粉尘覆盖了整个加载机构。提升杆漏灰不仅影响环境,而且存在安全隐患。

3 改造方案

测距传感器是LCS的核心部件,其性能好坏至关重要,能否正常发挥作用也与现场工作环境息息相关,要保证LCS正常投用,保证整体装置运行的可靠性及可操作性,必须从以下几方面入手:

(1) 改进测距传感器性能,提高测距准确性和稳定性;同时改善其工作环境,包括降低开关盒工作环境温度以降低开关的故障、损坏率,改善开关盒检修维护的空间,提高静态、动态调试的精准度。

(2) 加强漏风点的控制,包括空气预热器整体保温性能,提升杆填料密封性能、中心筒密封性能,降低一次风侧加载机构的工作环境温度,并减少加载机构提升杆和中心筒密封座漏灰。

(3) 具体措施有:

①采用激光测距传感器替代机械传感器并修改相关程序。

②将原有提升杆填料式密封座改为波纹管密封座。

③将一次风侧加载机构平台整体抬高,增大密封座安装空间,降低加载机构工作环境温度。

④对原来的中心筒密封座进行盘根和盘根压盖改造。

4 改造的实施

4.1 传感器

因为现场环境温度太高,导致原机械传感器的限位开关经常损坏,从而使整个LCS失效,必须让传感器开关盒远离高温区域。安装延长式机械传感器是除了改善保温外的比较有效的解决办法;但基于结构上的原因,机械式传感器必须和扇形板固定在一起随动,而扇形板安装角度的限制使得2号、3号角顶部有钢构阻碍,无法安装,只有1号角可以延伸出保温层,这将无法解决整套装置的正常投用。

针对这个情况,引入了激光测距这一新方法,彻底改变原有机械式接近开关测距的做法,采用非接触式激光数据引入PLC系统进行运算,不仅测量准确,而且不受环境温度影响。激光测距传感器采用比较法进行测量,发出已调制的高频率激光束,接受从被测物返回的有相对位移的光,与参考信号进行比较,根据相对差而得到测量结果,可达到毫米级的测量精度。扇形板的控制过程根据激光测距传感器测量的变化值而运动。

激光测距传感器无需和扇形板固定在一起,故安装位置选择性更广,只要能够使激光束正对转子平面就可有效避过顶上钢结构的阻碍。考虑实际情况每个预热器可采用2个激光传感器替代原3个机械传感器,既解决了2号及3号角无法安装传感器的问题,又提高了装置的检测、控制精度。

由于激光传感器测距方式先进,不需和扇形板固定在一起,现场安装位置选择面更多些,调节精度也较机械式更准确。

改造后情况:

(1) 激光传感器可以实时连续检测空气预热器的变形量,扇形板可以根据变形量实时运动来调节密封间隙,提高扇形板密封精度。

(2) 激光传感器采用气源冷却,当系统缺气时,可通过阀门自动切换激光传感器和空气预热器内部的通道,保障了激光传感器的安全可靠。

(3) 运行可靠,故障率低,无需维护。

4.2 波纹管式密封座

原有提升杆密封座在结构及焊接方面存在弊端,易导致漏灰。更换的新型波纹管密封座底部与底板焊接,上法兰与提升杆焊接,这种安装方式保证了波纹管密封座具有良好的密封性;同时,波纹管自身的补偿作用可以保证提升杆上下运行具有足够的行程空间。图3为波纹管密封座的安装位置图。

图3 波纹管密封座安装位置示意图

改造后情况:

(1) 波纹管密封座密封性能好。

(2) 结构简单,无卡塞现象。

(3) 无需维护,方便检修。

(4) 有效解决了A2扇形板提升杆上行时倾斜造成过力矩报警的问题。

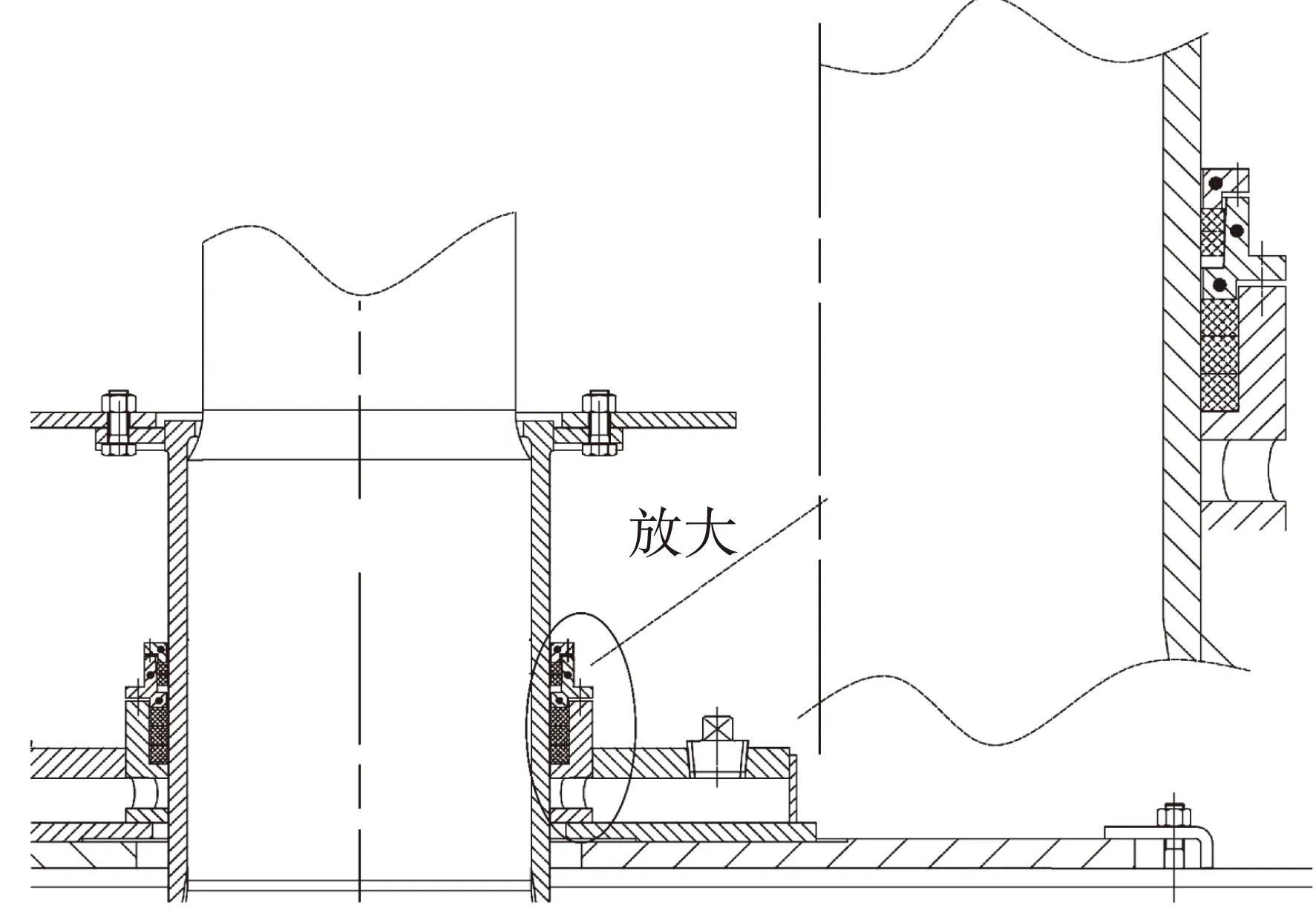

4.3 一次风侧加载机构平台整体抬高

原有空气预热器LCS加载机构受空气预热器结构所限,安装平台较低,安装位置太低给整个加载机构带来很多弊端:

(1) 环境温度较高,使得电气元件、电缆等老化严重。

(2) 提升杆较短,使得提升杆密封座操作空间狭小,维护、检修不方便。

(3) 一次风侧风压大,容易积灰,严重影响周边设备的正常使用。

在原有安装平台上,增加相应高度的支撑筋板和安装底板;同时增加提升杆高度,使其能与现有加载机构连接,见图4。

图4 加载机构改造前后位置图(单位:mm)

改造后情况:

(1) 整体机构使用环境温度低。由于抬高了一次风侧的加载机构,使得平台相对远离热源,热辐射降低,并且通风条件较好,加载机构环境温度降低。

(2) 提升杆密封座处的空间增大。平台加高之后,提升杆密封座与加载机构安装底板之间的空间增大,利于现场安装、检修和维护。

(3) 减少积灰,避免设备故障。平台加高之后,灰尘无法囤积在加载机构的平台上,避免了设备长期处于积灰状态,提高了设备的使用寿命,降低了故障率。

4.4 中心筒密封座

更换原来的密封盘根,去除原来的盘根压盖;同时在原有气封座体上增加两瓣式填料腔(内腔为锥形)和盘根压盖。

在锥形填料腔内安装两层直径为10 mm、壁厚为10 mm的小盘根,通过压盖压入锥度填料腔内,目的是为了盘根与旋转轴密封的更紧密(见图5)。

图5 中心筒密封座结构图

4.5 其他

同时还对两方面进行完善:

(1) 位移反馈电位器改造。在原有限位开关箱内增加电位器,电位器采用的是模拟量线性信号,能准确地显示扇形板的实际位置。电位器可以避免受安装精度及传动间隙影响,可以避免导致触摸屏上棒图值与实际标尺位置存在一定偏差。

(2) 增加预热器马达电流监测和保护功能。PLC接受由DCS发出的电流报警信号,进行一系列的安全动作,如提升扇形板到安全位置,直到空气预热器电流达到正常范围,大大提高系统整体安全性和投用率。

5 LCS改造效果分析

5.1 LCS缺陷率大大降低

从2012年11月投产至2013年12月大修开始LCS所发生的缺陷共计有54条,平均每月发生4.5次,不仅没能起到应有的漏风控制效果,还给空气预热器系统的正常运转带来额外隐患。

LCS改造完成后,除了一次A1位移反馈电位器进水造成的误报警之外,没有一次故障发生,提高了LCS的实际投用率,提升了空气预热器系统的运行安全性。

5.2 各项运行参数指标显著好转

LCS改造后,运行情况大为改善:

(1) 烟气和空气流量减少,各大风机电耗降低,节约了厂用电,同时也避免了因风机出风量不足而影响整个机组的负荷能力。

(2) 降低了漏风率,减少了排烟热损失和锅炉不完全燃烧热损失,提高了锅炉效率。

(3) 由于漏风下降,空气预热器各磨损件寿命也延长,维护工作量和费用也大大减少。

以一次风机为例,改造后的LCS顺利投运,随着负荷的上升,在900 MW负荷工况下,2台一次风机电流从200 A左右降低至160 A左右,电耗大幅度下降;同时,锅炉在1 000 MW负荷时,空气预热器的漏风率得到了降低,漏风率有效控制在4.7%,相比改造前(5.2%)有了显著的提高。设备改造后,锅炉烟阻、风阻都同步大幅下降。

6 结语

LCS改造完成后,取得了显著的经济效益:

(1) 一次风机电流在满负荷工况下降到了160 A左右,较之机组定额1 000 MW负荷工况下的220 A左右降低了近60 A。按照机组2013年运行8 000 h计算,2台风机年可节省电费近260万元。

(2) 在相同工况下,空气预热器漏风率比改造前明显降低,平均降低0.5%。按照机组2013年累计运行8 000 h、负荷率80%粗略估计,年可节省煤耗近100万元。

(3) 如果计入每年减少系统维护费用10万元,则改造后的年总收益为370万元,当年投入当年见效,投入产出比高达1∶6。

LCS的成功改造,效果明显,也为进一步探索超超临界机组烟气余热利用、提升机组节能降耗水平提供了宝贵经验。

[1] 陈方前.漏风控制系统故障导致空预器跳闸的分析与防范[J]. 电力安全技术,2012(6):32-33.

Retrofit on Leakage Control System of Rotary Air Preheaters

Ma Shisong1, Li Jianrong1, Song Yan2

(1. Jiangsu Xinhai Power Generation Co., Ltd., Lianyungang 222023, Jiangsu Province, China;2. Shanghai Power Equipment Research Institute, Shanghai 200240, China)

An introduction is being presented to the working principle of leakage control system (LCS) for air preheater of a 1 000 MW unit, while problems existing in operation of the LCS are analyzed, to which comprehensive measures are proposed and verified. It has been found that after retrofit, the LCS is able to run well, with reduced air leakage rate, achieving the energy-saving purposes.

rotary air preheater; air leakage control system; mechanical sensor; laser ranging; energy saving and consumption reduction

2014-11-14

马士松(1967—),男,工程师,主要从事发电厂安全生产管理工作。

E-mail: 2215366328@qq.com

TK223.34

A

1671-086X(2015)04-0284-04