基于机床输出功率平滑要求的切削参数优化

唐 玮,闫光荣,梁晓震,周 敏,刘本刚

TANG Wei1, YAN Guang-rong1, LIANG Xiao-zhen1, ZHOU Min1, LIU Ben-gang2

(1.北京航空航天大学 机械工程及自动化学院,北京 100191;2.中航工业沈阳飞机工业集团有限公司,沈阳 110034)

0 引言

在数控加工过程中,保持机床主轴输出功率相对平滑具有十分重要的实用价值。若机床的主轴输出功率过低,会严重影响机床的切削加工效率。而当机床主轴输出功率过高时,可能会引起机床的振动,严重冲击机床和刀具的平稳的平稳,影响零件的质量。因此,在数控加工过程中,保持刀具轨迹几何不变的情况下,通过实时调整和优化切削进给速度,最大限度地保证机床主轴功率输出曲线平滑,可以提高机床、刀具和工件的安全性和数控加工经济效益。

一般而言,传统加工参数选择是参照工厂生产中的一些经验数据,辅以必要的计算,但由于受到客观条件限制,所获取的数据一般都不是最优结果[1]。如今随着计算机辅助技术的不断发展,通过建立加工参数优化模型,采用一定的优化算法进行切削参数优化,具有现实可行性。

本文以数控加工的切削进给速度为优化变量,建立了以机床输出功率相对平滑为目标的优化模型。其中所用到的优化步骤为:对给定的机床数控加工代码,在Visual Studio开发平台上,利用VERICUT软件提供的二次开发工具OptipathAPI(optimize path - application programming interface,优化程序编程接口)获取数控加工过程中的切削宽度、切削深度、主轴转速和进给速度等切削数据,并使用切削力经验公式得到数控加工过程中的输出功率值,采用滑动窗口技术(Sliding Window,SW)的时间序列分段算法对切削功率值进行分段处理,然后在功率划分的基础上采用进给速度反推的方法对切削进给速度进行优化,从而使机床主轴功率达到平滑输出目的,最后输出优化后的加工代码。

1 切削参数的优化模型

1.1 优化变量

当工件、刀具、机床参数都确定后,影响生产效率的主要因素为主轴速度、进给速度、切削宽度和切削深度[2]。对于已经编制完成的机床加工代码,刀具轨迹已经确定,部分切削数据(如切削深度、切削宽度、主轴转速和进给速度等切削数据)也就确定。在修改数控加工程序时为了不引起刀具轨迹的变化,以及避免刀具与工件、夹具发生干涉、碰撞的情况,本文着重对切削速度vf进行优化完成输出平稳的优化目标。

1.2 优化目标

本文利用VERICUT仿真加工软件,在数控加工过程中得到数控加工的切削数据:主轴速度、进给速度、切削宽度和切削深度等。利用经验公式得到加工过程中的实时输出功率以全部的功率数据作为统计样本,对切削速度vf进行优化,使输出功率P(t)尽可能接近于工艺人员按照需求设定的目标功率值P0,即保证应用优化后的数控加工程序能够在进行加工时使机床主轴输出功率达到平稳输出。

1.3 约束条件

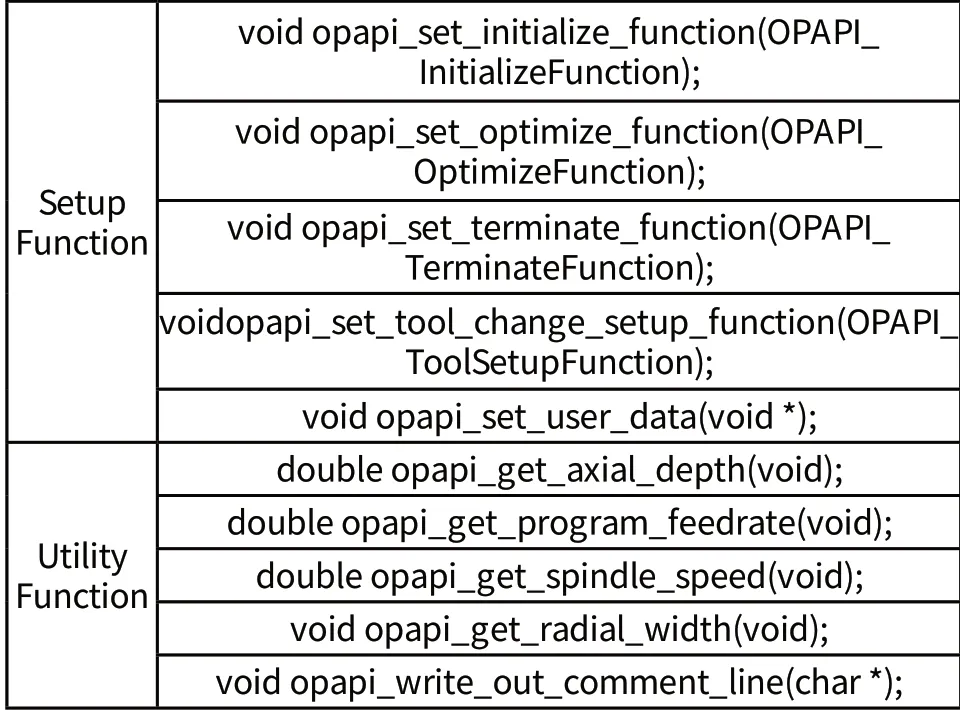

机床主轴输出功率受所选机床的主轴转速、进给速度、切削扭矩、每齿进给量和进给力等因素限制。本文是对进给速度进行优化,因此应该满足使进给速度处在加工机床允许的最低和最高进给速度的范围之内,即:

式中:vf为进给速度;vnim和vmax分别为加工机床允许的最低和最高进给速度。

1.4 优化方法

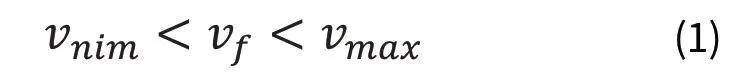

本文所研究的切削参数优化方法是在给定的机床数控加工代码的前提下,对切削进给速度进行优化,使机床主轴输出功率得以平滑输出,最后输出优化后的数控加工代码,即优化设计所定义的约束最优化问题是更改中的vf值,以得到优化后的进给速度vt,使优化步骤如图1所示。

图1 数控切削参数优化流程图

1.4.1 切削数据的提取

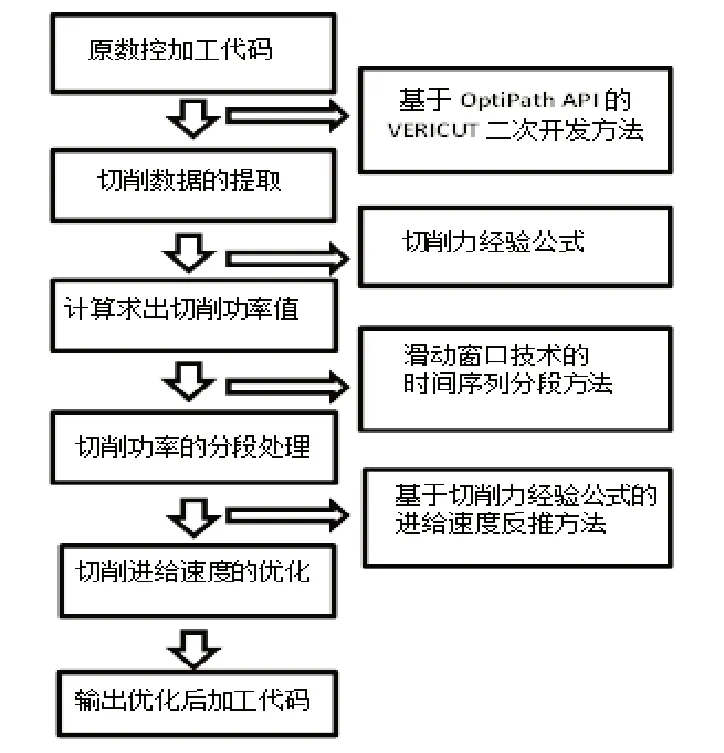

在Visual Studio开发平台上,利用VERICUT软件提供的二次开发工具Optipath API,在数控加工几何仿真完成后即时提取加工过程的切削参数并输出。提取切削参数的流程图如图2所示。

图2 提取切削参数的流程图

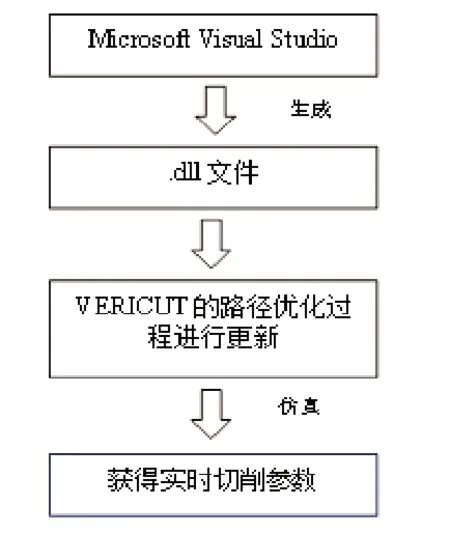

VERICUT软件提供的二次开发工具Optipath API提供了5个Setup Function(功能设定函数),在工程文件中通过调用SetupFunction对仿真环境进行设置。工程文件编写完成后,编译生成可执行的.dll文件。

表1 部分重要二次开发函数

1.4.2 利用切削力经验公式计算求得切削功率值

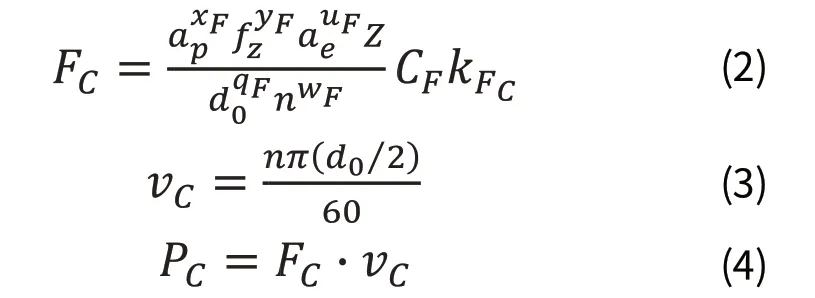

查询文献[2],获得铣削时切削力FC及切削功率PC的经验计算公式为:

其中,ap、ae、d0分别表示切削深度、切削宽度、铣刀外径,单位均为mm;fz表示每齿进给量,即铣刀每齿工作台移动的距离,单位为mm/z;vC表示铣刀外径的周向速度,即切削速度,单位为mm/s;Z表示刀具齿数;v表示刀具转速,单位为r/min;xF、yF、uF、qF、wF分别为与切削参数相关的经验系数;CF及kFC为切削条件改变时的切削力修正系数。

利用VERICUT仿真加工得到的切削数据,通过切削力经验公式计算即可得到数控加工过程中的切削功率值。

1.4.3 切削功率值的分段处理

机床主轴输出功率的分段处理是切削参数优化技术的一个重要步骤,其主要原因是:

1)数控加工过程中切削功率数据往往非常多,在某个时间段内其数值可能按照某种规律变化或保持不变,此时我们可以依据数值的变化规律,将出现相同规律变化或保持不变的数值划分为一个单位时间段,如果用每个数据点来描述会照成大量的计算量。

2)在数控加工过程中,由于一些因素的影响,会出现一些局部特征,例如,当机床或刀具发生振动,使某一时刻的功率值激增或激减,此时我们对切削功率进行研究时就可以忽略一些细节上的变化,把握整体特征。

本文引用滑动窗口技术的时间序列分段算法对切削功率值进行相似性聚类,根据聚类结果完成对切削功率序列的分割,然后在功率划分的基础上实现切削进给速度的优化。

时间序列的分割是指把长度为n的时间序列S,分为k段(k≤n),然后对各段进行特征描述并记为Si(1≤i≤n1),使得Si内的数据尽可能相似[3]。

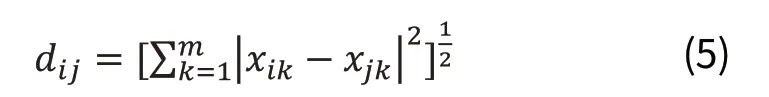

滑动窗口模型系指分割以循环的方式进行,每次处理一个没有被最新分割包含的数据,分割不断地增长,直到超出某个界限为止[4]。本文的目的是对所有的切削功率值进行分段处理,把数值大小相近的功率点划分为同一段,因此采用滑动窗口算法对切削功率值进行分割。滑动窗口算法是从时间序列的第一个点开始一个新的分段,持续向后增长直到该点与该分段第一个点的距离超出时间序列某个指定阈值,结束该分段,然后以下一个序列点作为新分段的开始,不断重复上述过程直到时间序列末端。此算法中一个关键问题是阈值和两点之间距离的确定。

对于阈值的确定,限制分段误差算法中有两种选择阈值的方式,分别是每个分段的最大误差不超过用户指定的误差阈值和所有分段误差之和不超过某个用户指定的误差阈值。根据实际的数控加工情况,本文选择第二种确定阈值的方式,阈值的大小根据实际要求误差情况进行取值。

距离度量用于衡量个体在空间上存在的距离,距离越远说明个体间的差异越大。对于数值的时间序列而言,欧氏距离是最简单、应用最广泛的距离,衡量的是多维空间中各个点之间的绝对距离, 设为集合m维空间中的两个点,其表现形式为:

本文使用欧式距离计算两个数据点间的相似度。

时间序列相似性聚类计算流程:

步骤1:划分一个新聚类Si;

步骤2:读入一组切削数据,然后根据经验公式计算切削功率并读入,记为qi;

步骤3:比较当前数据点qi与当前聚类的第一个数据点的距离d,如果d值小于阈值C,则转步骤4,否则转步骤5;

步骤4:将qi加入Si,并转步骤2;

步骤5:标记前一数据值为当前聚类末端,标记当前数据值为下一个序列起始点并转步骤1。

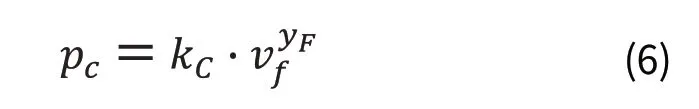

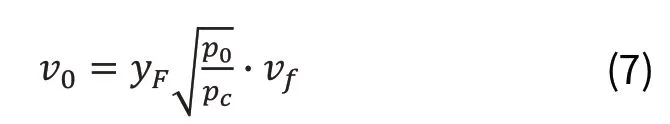

1.4.4 切削进给速度的优化

根据文献[2]给出的经验公式,若保持其他参数不变,只改变进给速度vf,则切削功率与进给速度的关系可简化为:

若当前的切削功率为pc,用户给定的目标功率值为p0在其他参数不变的情况下,计算优化后进给速度的公式可简化为:

其中计算得出的进给速度需要满足优化约束条件。

2 优化实例

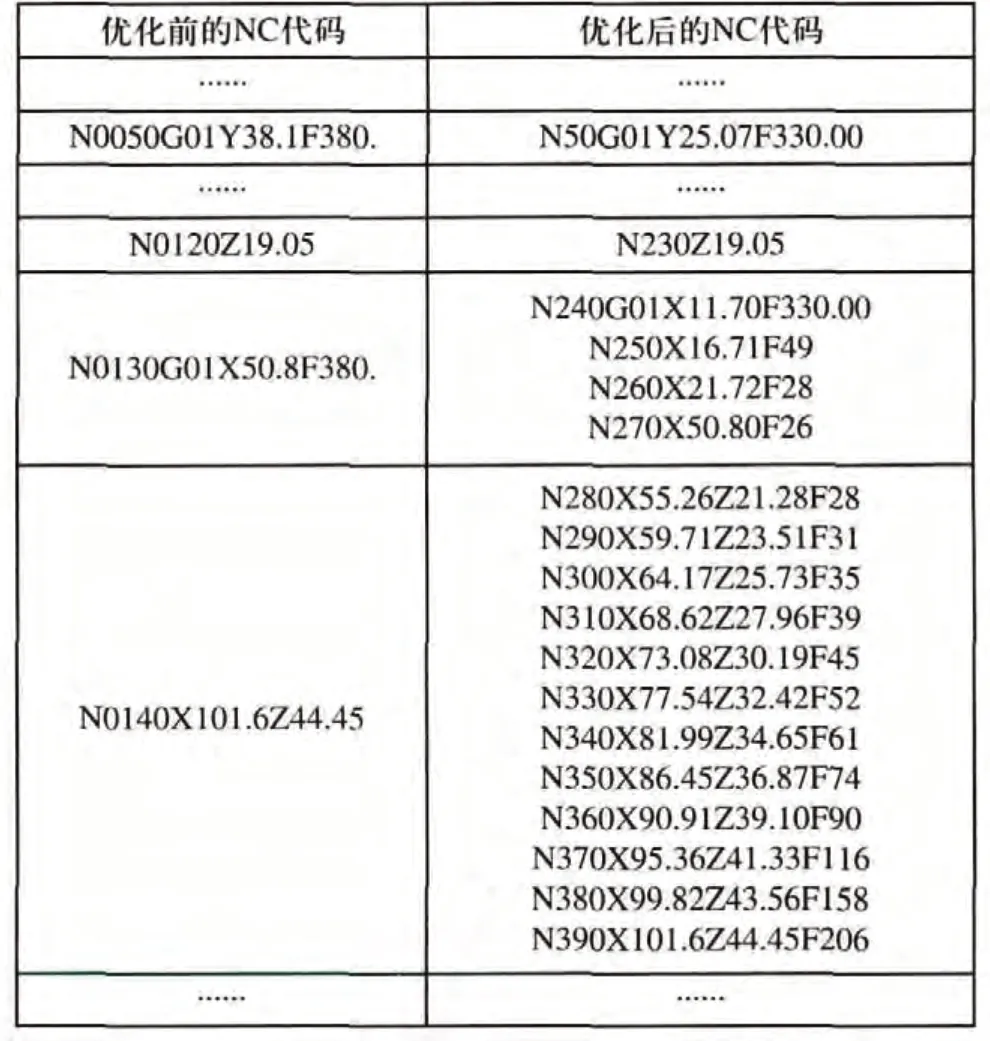

下面以一段给定的数控加工代码为例,采用本文所提供的切削参数优化方法对其进行优化,得到部分NC代码优化前、后的结果对比,如表2所示。假设用户根据实际加工需要设定的目标功率值p0为583W。

表2 优化结果对比

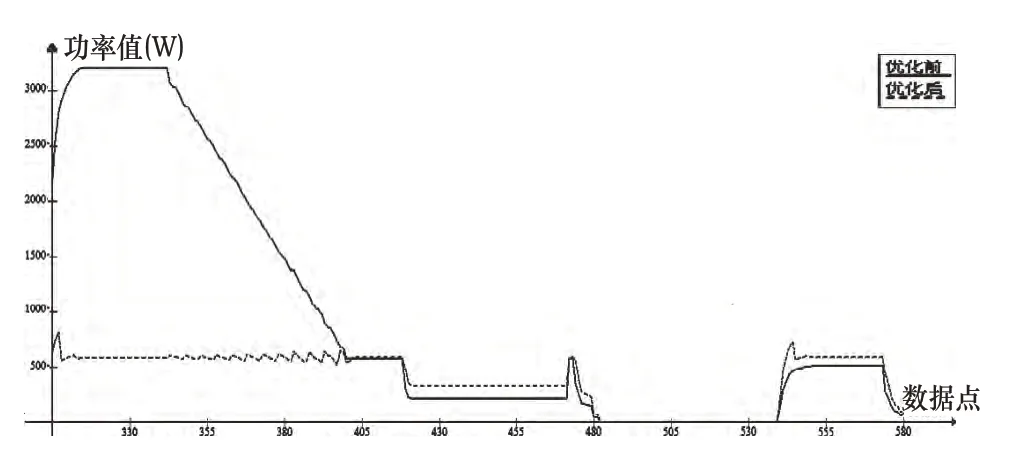

部分优化前、后机床主轴输出功率曲线如图3所示。其中实线为优化前的切削功率曲线,虚线为优化后的切削功率曲线。用户设定的目标功率为583W,优化后的功率曲线更趋近于目标功率值且更加平滑,实现了使机床主轴输出功率平滑输出的要求。这样不仅保证加工机床功率的最大利用率,同时大幅度提高了零件的加工质量,也为保证数控加工系统的安全提供了有效的途径。

图3 部分优化前、后功率曲线对比图

3 结束语

针对航空领域用户需求及工艺特点,以国产高档数控机床为应用和研究对象,研究工艺参数和加工程序优化技术及其应用具有十分重要的意义。在给定复杂结构件加工代码的基础上,从而最大限度保持机床主轴功率输出曲线平滑,做了一些粗浅的探索,利用优化进给速度的方式能够比较理想的获得相对平滑的输出功率,但有时有可能造成优化后的进给速度低于用户设定的所被允许的最小进给速度,这个时候需要进一步的优化来保证加工效果,还有大量的工作有待进一步研究。

[1] 高亮,杨扬,李新宇.数控加工参数优化的研究现状与进展[J].航空制造技术,2010年11月15(22):48-51.

[2] 艾兴,肖诗纲.切削用量简明手册[M].北京:机械工业出版社,1994.

[3] Keogh E,KasettyS.On the need for time series data mining benchmarks:A survey and empirical demonstration[C].Edmo nton,Alberta,Canada:Proceedings of the 8th ACM SIGKDD International Conference on Knowledge Discovery and Data Mining,2002:102-111.

[4] 陈湘涛,李明亮,陈玉娟.基于时间序列相似性的应用研究综述[J].计算机工程与设计,2010.31(3):577-581.

[5] 崔海龙,关立文,滑勇之,王小龙.基于VERICUT二次开发的数控加工切削力仿真研究[J].组合机床与自动化加工技术,2012年5月(5):9-12.

[6] 武美萍,翟建军,廖文和.数控加工切削参数优化研究[J].中国机械工程,2004(3):49-51.