某高钙银钒石煤矿综合回收银钒选矿工艺试验研究

张丽敏,韦华祖,叶从新,魏党生,蒋素芳

(湖南有色金属研究院,湖南长沙 410100)

我国钒矿资源主要由钒铁矿和石煤矿组成,含钒石煤是我国一种独特的钒资源,其储量可能超过1 000亿 t[1],其中,已查明的石煤钒矿总储量达到618.85亿 t[2],是我国钒钛磁铁矿中 V2O5储量的6.7倍[3,4]。石煤中的钒主要以类质同相形式存在于硅酸盐矿物晶格中,属难浸钒矿[5],目前主要的石煤提钒的工艺有:酸法、无盐焙烧、钙化焙烧、碱浸、钠化焙烧等[6~9],然而由于石煤钒矿中V2O5品位较低,一般在0.1% ~1%之间[10],采用上述几种方法提钒均存在着药剂消耗大,成本高的问题,导致石煤钒矿很少具有开采利用价值。目前,我国钒产自石煤矿中的不足10%[11]。

如何采用低成本的方法提取石煤钒矿中的钒成为提高石煤钒矿资源综合利用的关键之一。通过选矿提高石煤钒矿中V2O5品位,降低冶炼处理量,是一种有效途径[12~14]。

目前石煤钒矿的选矿工艺主要有单一重选、单一浮选、重选与浮选联合、擦洗工艺等[15]。针对某高钙银钒石煤矿,在矿石性质及前期探索试验基础上,综合考虑银与钒的回收,本试验采用反浮选脱钙工艺将主要脉石矿物脱除,将钒与银一同富集于银钒精矿中,通过条件试验、闭路试验以及选矿扩大连续试验对工艺流程进行了优化,获得了较好的试验指标。

1 原矿性质

1.1 矿石矿物组成

矿石中主要的金属矿物有:黄铁矿、白铁矿、褐铁矿(针铁矿)、赤铁矿、磁铁矿、重晶石、黄铜矿、闪锌矿、方铅矿、辉银矿、辉硒银矿、自然银、硒银矿等;脉石及其它矿物主要有:石英、蛋白石、白云石(及含铁锰白云石)、方解石(及含锰方解石,含铁方解石)、伊利石(水白云母)、白云母、长石、绿泥石、高岭石、磷灰石、电气石、石膏、炭质物等。

1.2 原矿多元素化学分析

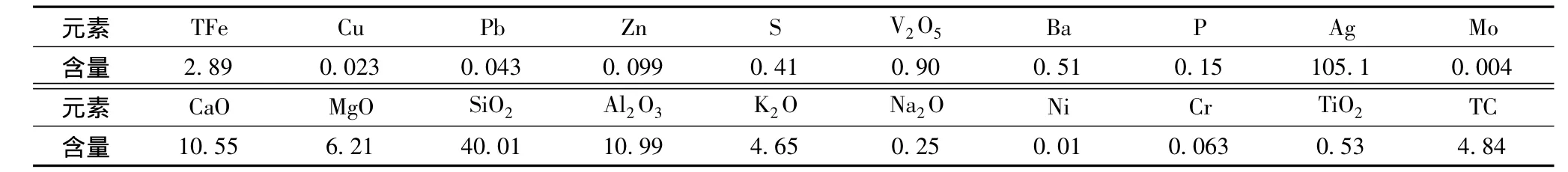

原矿多元素化学分析结果见表1。

表1 原矿化学多元素分析结果 %

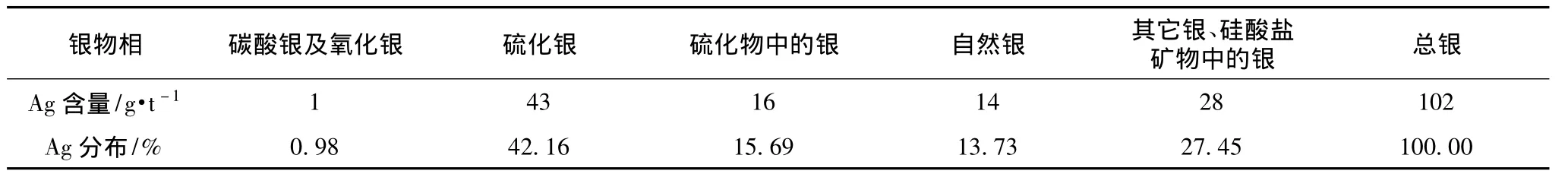

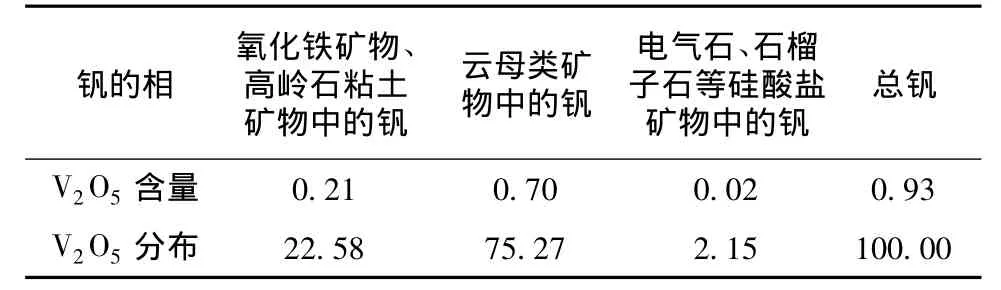

1.3 银钒化学物相分析

原矿银、钒化学物相分析结果分别见表2、表3。

表2 原矿银的化学物相分析结果

表3 原矿钒的化学物相分析结果 %

1.4 钒化学价态

钒的价态结果见表4,原矿中可构成钒的独立矿物高价钒(V5+)仅占9.36%,而低价钒(V3+、V4+)高达90.64%,其中V3+占75.23%,低价钒多以类质同象形式取代其它三价或四价元素进入到其它矿物晶格中,甚少构成钒的独立矿物,而主要呈原子分散态。

表4 钒的价态分布 %

1.5 主要矿物赋存状态

云母是矿石中主要的含钒矿物。云母集合体中也常见嵌含微细粒石英、蛋白石、炭质物、褐铁矿等。总体上,云母与微晶石英、蛋白石、高岭石、炭质物、褐铁矿等结合紧密,呈显微紧密互嵌结构,并聚合呈微层状与白云石、方解石等互层。

银矿物主要赋存于黄铁矿中(呈微细粒的独立矿物包裹于黄铁矿中及类质同象的原子态形式存在于黄铁矿中),黄铁矿又有较多的氧化为褐铁矿,银矿物因而与褐铁矿密切相关。另外,钒的化学物相分析结果也显示有27.45%的钒与褐铁矿、高岭石等粘土矿物相关。褐铁矿的回收与否及其在选矿工艺中的走向,是影响银、钒回收的最主要因素。欲提高钒的回收率,必须尽量将褐铁矿富集到钒精矿中,银相应地也将有较多的进入到钒精矿中,含银的褐铁矿,由于其可浮性相对较好,也较易于进入到浮选钒精矿(云母精矿)中,由于褐铁矿嵌布粒度总体上细小,多在0.03 mm以下,且分布广泛,给银的回收带来一定难度。

2 试验结果与讨论

2.1 选矿工艺的确定

矿石中主要有价元素为钒、银,根据矿石性质,前期拟定两个技术路线对这两种元素进行回收。第一个技术路线是通过浮选的方法脱除银钒矿中的白云石、碳酸钙等耗酸物质,将银与钒一并富集于混合精矿中,通过后续冶炼工艺提取银与钒。第二条技术路线是采用浮选技术实现银钒的分离和富集,再分别对银、钒富集后的初级产品提取银、钒。由于银的赋存状态较为分散,采用第二条技术路线获得的银精矿回收率不高,银在钒精矿与尾矿中损失率均较高,因此,采用第一条技术路线回收原矿中的钒、银。

2.2 流程试验研究

2.2.1 磨矿细度条件试验

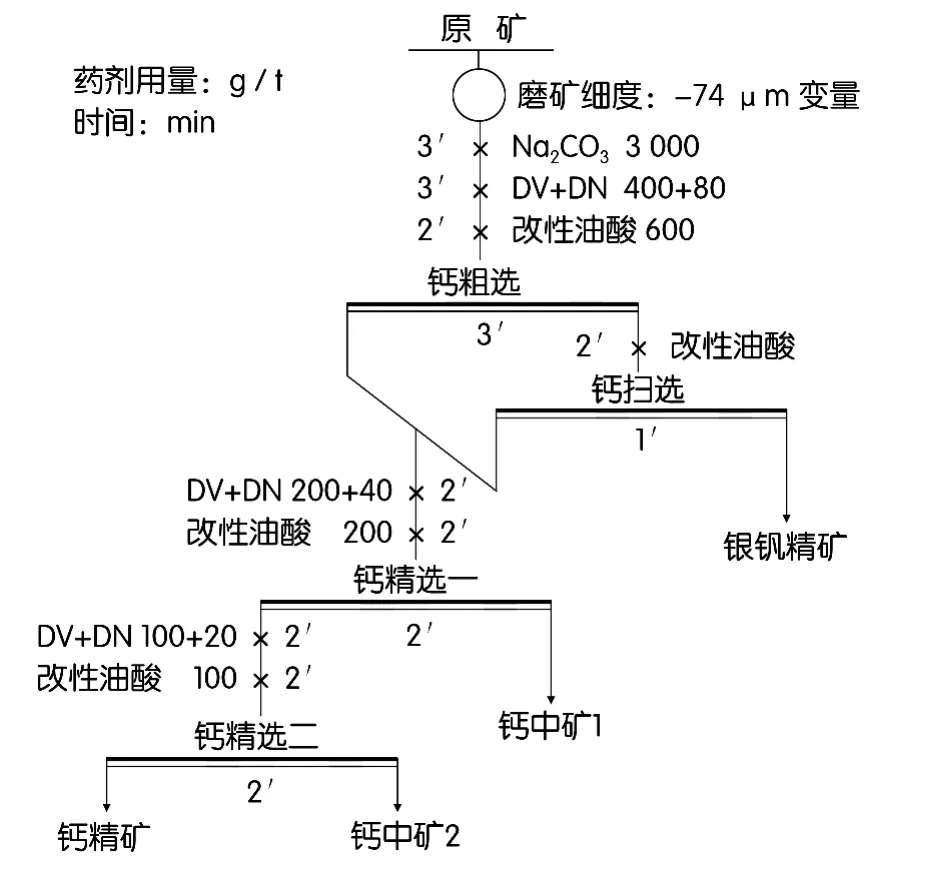

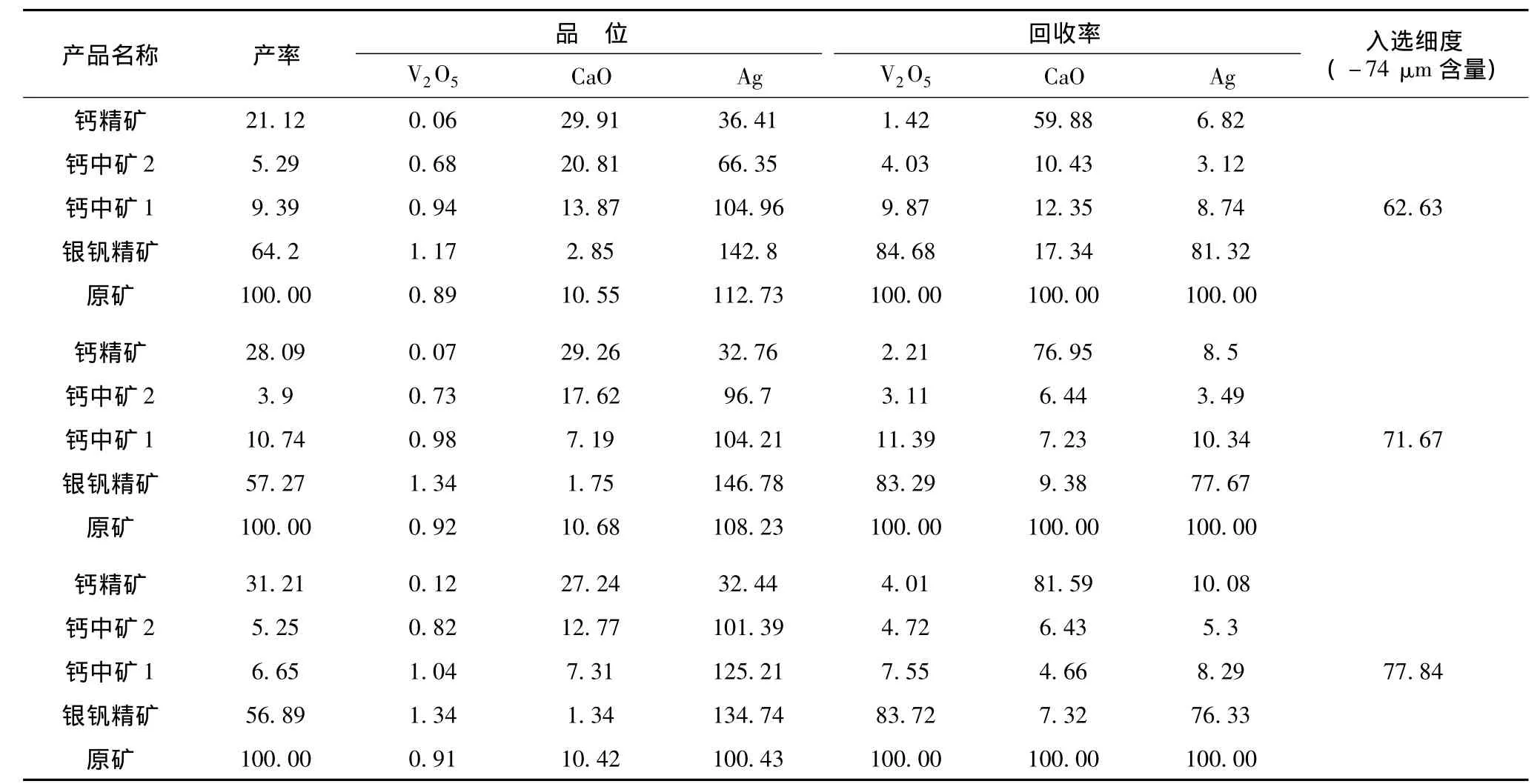

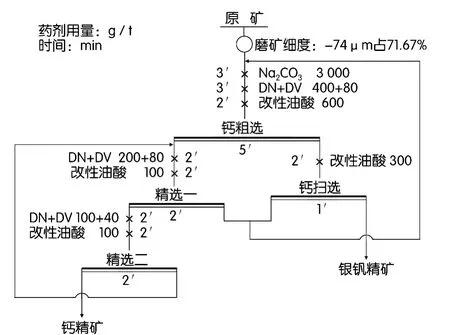

磨矿细度对钙粗选影响条件试验固定条件为Na2CO33 000 g/t,DV+DN 400 g/t+80 g/t,改性油酸600 g/t,试验流程如图1所示,试验结果见表5。由表5试验结果可以看出:随着磨矿细度的增加,CaO在钙精矿中回收率增加,当磨矿细度达到-74μm占71.67%后,钙精矿中CaO回收率继续增加,但CaO品位开始降低;磨矿细度对钒在银钒精矿中的回收率影响不大,但V2O5品位随着磨矿细度增加而升高,当磨矿细度达到-74μm占77.84%后,V2O5品位增加不明显;随着磨矿细度的增加,Ag在泡沫产品中的含量减少,银钒精矿的银品位增加,但银在银钒精矿中的回收率逐步降低。综合考虑产品指标,磨矿细度确定为-74μm占71.67%。

图1 磨矿细度试验工艺流程

表5 磨矿细度条件试验结果 %

2.2.2 pH值条件试验

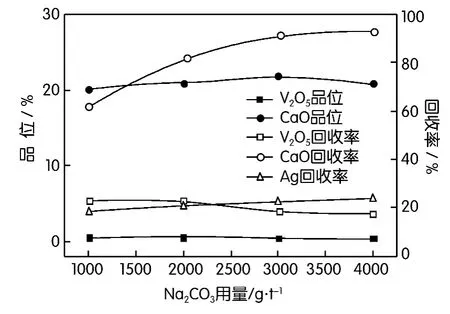

Na2CO3用量试验固定条件为:磨矿细度-74μm占71.67%,DV+DN 400 g/t+80 g/t,改性油酸600 g/t,试验结果如图2所示。随着Na2CO3用量的增加,CaO的脱除率逐渐增加;Na2CO3用量对V2O5与Ag在钙精矿中的损失率影响不大。当碳酸钠用量超过3 000 g/t时,CaO的脱除率和V2O5在钙精矿中的损失率基本上变化不大,故碳酸钠用量选择3 000 g/t。

图2 Na2CO3用量试验结果

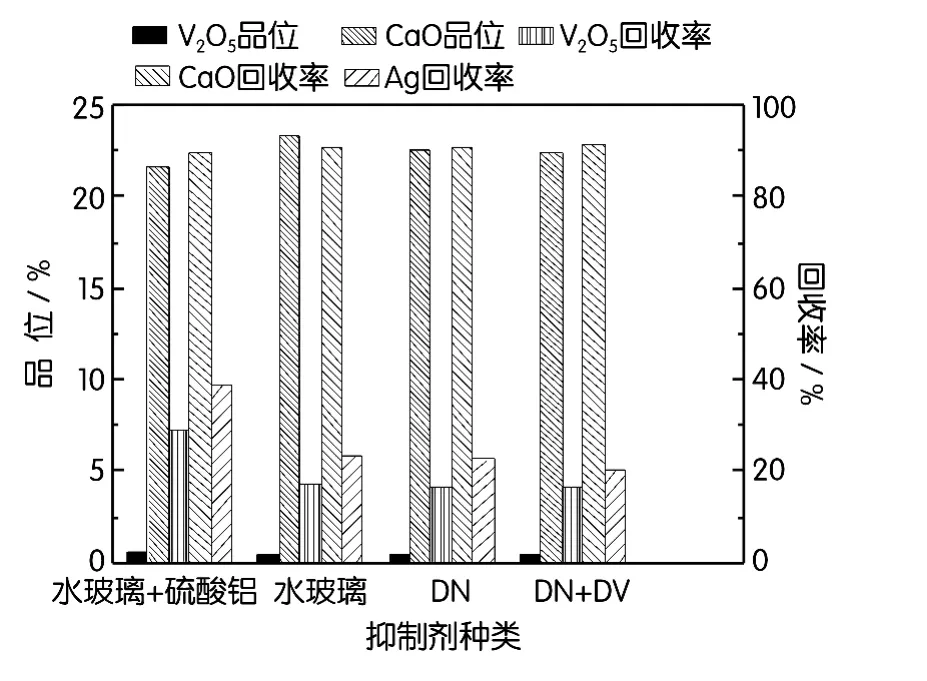

2.2.3 抑制剂种类条件试验

钙反浮选需要对钒、铁、银矿物进行抑制,从而确保钒、银的回收率。试验固定条件为:磨矿细度-74 μm占71.67%,Na2CO33 000 g/t,改性油酸600 g/t,试验结果如图3所示。从图3的试验结果可知,采用DN+DV为抑制剂时,钙精矿中钒与银的损失率较低,且钙的脱除率较高,因此选用DN+DV为钙浮选抑制剂。

图3 抑制剂种类试验结果

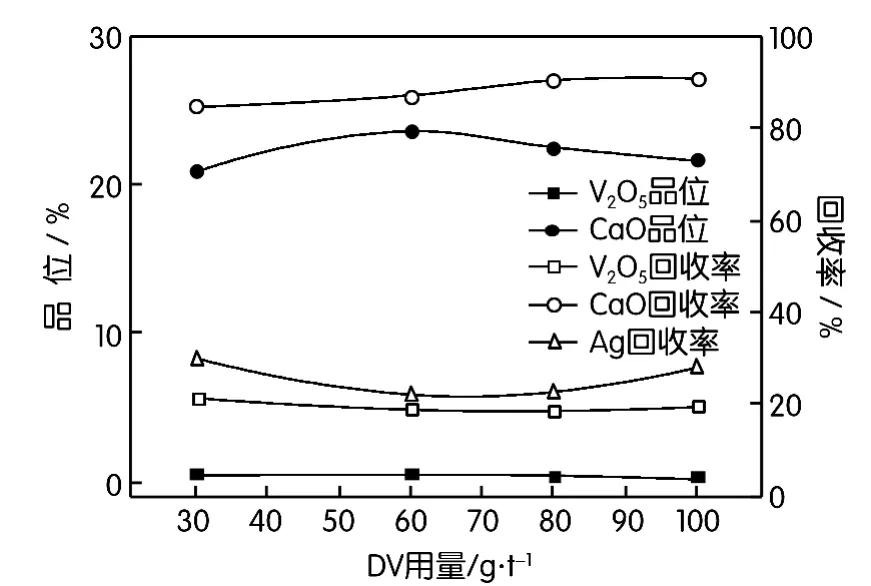

2.2.4 DV用量条件试验

DV用量试验固定条件为磨矿细度-74μm占71.67% ,Na2CO33 000 g/t,DN 400 g/t,改性油酸600 g/t,试验结果如图4所示。从图4的试验结果可知,随着DV用量的增加,槽内产品银钒精矿的CaO脱除率逐渐增大,钒和银在泡沫产品钙精矿中的损失减少,DV的适宜用量为80 g/t。

图4 DV用量试验结果

2.3 闭路试验

根据浮选条件试验结果,进行了小型闭路试验。闭路试验工艺流程与药剂用量如图5所示,试验结果见表6。

图5 闭路试验工艺流程

表6 闭路试验结果 %

从表6的试验结果可知,通过添加含银矿物抑制剂后进行反浮选脱钙,获得的银钒精矿产率为59.61%,钙的脱除率为94.49%,银钒精矿含V2O51.48%,钒、银的回收率分别为95.21%、88.27%,效果较为理想。

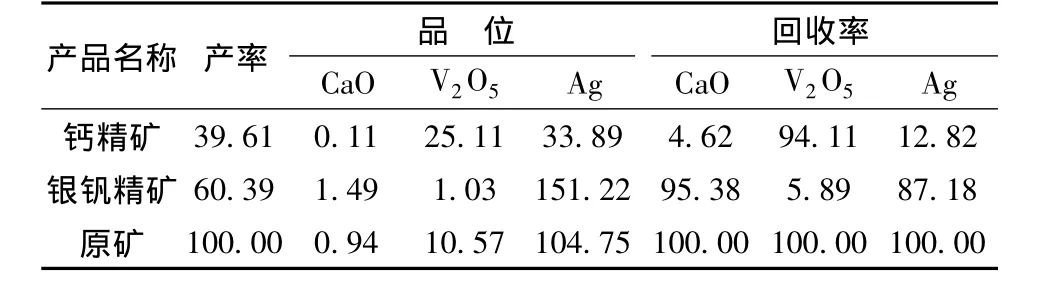

2.4 连续扩大试验

在工艺矿物学研究和选矿流程试验研究的基础上进行了反浮选脱钙连续扩大试验。获得的选矿连续扩大试验指标见表7。

表7 选矿连续扩大试验指标 %

选矿连续扩大试验所获得的银钒精矿产率为60.39%,含 V2O51.49%、含 CaO 0.11%、含 Ag 151.22 g/t;CaO的脱除率为94.11%,钒和银的回收率分别为95.38%和87.18%。

扩大连续试验与闭路试验指标基本吻合,比较圆满地实现了连选过程平衡,各作业运行状况稳定,技术指标稳定,结果比较理想,为下一步工业试验打下一定基础。

3 结语

1.钒主要赋存于云母类矿物中,约占总钒量的73.83%,与脉石共生关系复杂,银的分布较分散,给钒与银的富集带来了难度。

2.经过条件试验、闭路试验以及扩大连续试验确定了“反浮选”工艺流程及药剂制度。闭路试验获得的银钒精矿产率为59.61%,银钒精矿含V2O51.48%,钒、银的回收率分别为95.21%、88.27%,钙的脱除率为94.49%。扩大连续试验获得银钒精矿产率为60.39%,含V2O51.49%、钒和银的回收率分别为95.38%和87.18%,CaO的脱除率为94.11%。扩大连续试验与流程试验指标基本吻合,试验现象稳定,易操作。

[1] 孙伟,辜小川,刘润清,等.某炭质石煤钒矿中钒的赋存状态及其浮选研究[J]. 矿业工程,2013,33(6):28 -31,35.

[2] Zhang Y M,Bao S X,Liu T,et al.The technology of extracting vanadium from stone coal in China:History,current status and future prospects[J].Hydrometallurgy,2011,109:116 - 124.

[3] 魏昶,李存兄,樊刚,等.石煤湿法强化提钒新工艺[J].中国有色金属学报,2008,18(专辑1):80-83.

[4] 向小艳,王明玉,肖连生,等.石煤酸浸提钒工艺研究[J].稀有金属与硬质合金,2007,35(3):10-13.

[5] 陈铁军,邱冠州,朱德庆.石煤提钒焙烧过程钒的价态变化及氧化动力学[J].矿业工程,2008,28(3):64-67.

[6] 米玺学,兰玮锋.从石煤钒矿石中提取五氧化二钒工艺综述[J]. 湿法冶金,2008,27(4):208 -210.

[7] 于吉顺,吴红丹.石煤提钒的工艺评价[J].矿业快报,2007,(4):10-13.

[8] 钱强.石煤钒矿提取五氧化二钒的技术现状[J].中国资源综合利用,2008,(3):13 -15.

[9] 黄晓毅,马玄恒,高爱民,等.石煤提钒工艺研究进展[J].甘肃冶金,2010,32(4):27 -29.

[10]邹晓勇.含钒石煤烧渣的稳定化试验研究[J].能源环境保护,2006,20(2):44 -47.

[11]段炼,田庆华,郭学益.我国钒资源的生产及应用研究进展[J].湖南有色金属,2006,22(6):17 -20.

[12]辜小川,孙伟,刘润清,等.湖南某脱碳石煤的选矿试验研究[J].有色金属选矿部分,2014,(5):67 -71.

[13]边颖,张一敏,赵云良,等.湖北某脱碳石煤摇床预抛尾试验[J]. 金属矿山,2013,(1):94 -96,150.

[14]边颖,张一敏,包申旭,等.含钒石煤选矿与富集技术[J].金属矿山,2013,(9):94 -99,447.