国内铍箔轧制技术研究

王维一,刘兆刚

(1.西北稀有金属材料研究院,宁夏 石嘴山 753000;2.宁夏特种材料重点实验室,宁夏 石嘴山 753000)

国内铍箔轧制技术研究

王维一1,2,刘兆刚1,2

(1.西北稀有金属材料研究院,宁夏 石嘴山 753000;2.宁夏特种材料重点实验室,宁夏 石嘴山 753000)

介绍了目前国内铍箔轧制的基本技术,从铍箔轧制主要工序、铍箔轧制主要环节两方面研究了铍箔轧制过程中的技术要点、操作要领。并对铍箔轧制过程中常出现的一些现象进行了分析,结合实践,提出了有效的解决办法。

铍箔;轧制;塑性变形;表面质量

近年来,随着科学技术的高速发展,铍箔的应用领域及发展空间日趋广阔。其应用领域已渗透到X射线窗口、电子仪器球管、精密仪表、高音扬声器膜、高效散热片、高效热屏蔽等多个方面。然铍是一种极其脆硬的稀有金属,其密排六方晶体结构导致铍在生产铍箔过程中显示出极差的轧制塑性。正因如此,铍曾一度被人们认为是一种非塑性、不可轧制的金属,将其轧制成铍箔的难度可见一斑。我国自上世纪六七十年代开始研制铍箔至本世纪初,经过几代人的精心研制,铍箔的轧制技术虽有了一定的进展,然而与国外铍箔轧制技术比较还存在很大的差距。当时只能生产出50 μm厚以上、外形尺寸仅20 ×20 mm以内的铍箔产品,且年产能力不到一百片。为此,西北稀有金属材料研究院近年来对铍箔的轧制技术进行了细致研究,最终取得了很大的进展。目前已具备生产厚度薄至10 μm、外形尺寸可达到140×140 mm铍箔产品的轧制技术,同时年产能力超过一千片。西北稀有金属材料研究院的铍箔轧制技术,大大缩小了与国外铍箔轧制技术的差距。

1 铍箔轧制主要工序

1.1 包套配制

由于铍锭在裸态热轧时表面极易氧化、温降过快,且其内部组织在二向拉应力、一向压应力的应力状态[1]下表现出极差的热轧塑性。因此,为了防止铍锭热轧时表面氧化及温降过快、为了改变铍锭热轧时的应力状态以提高其热轧塑性、同时为了起到防护作用,铍锭应配制包套后再进行热轧开坯。

1.2 热 轧

热轧是在再结晶温度以上进行的轧制,其主要参数为加热温度与加热时间[2]。温度过高或加热时间过长会造成轧料过烧;温度过低或加热时间过短会造成轧料夹生,热轧时极易产生裂纹甚至轧裂。

1.3 去包套

以往铍锭热轧结束后采用酸洗法除去包套,新工艺去包套法:采用等离子切割机切割包套四周边缘,然后将铍板从包套中取出。采用等离子切割法去包套相对酸洗法有以下优点:防止环境污染、提高工作效率、节约材料消耗。

1.4 温 轧

由于铍的冷轧塑性极差,一般0.1 mm以上的铍材无法用冷轧的轧制方式完成较大的加工量,因此对于铍材在最大可冷轧厚度以上的轧制采用既有较好的轧制塑性又能提高板面质量的温轧方式,铍材温轧的适宜温度应控制在其塑性温度区。

按照合理工艺温轧后的铍板,其裂边已大幅度降低,然铍轧制时毕竟存在着脆裂性,个别铍板轧制时难免会出现裂边或微裂边,这将影响铍箔轧制的大尺寸化。为此,须将出现裂边或微裂边的铍板先修边,后进行90°换向轧制,将尺寸小的方向换成轧制方向以便延伸其尺寸,以保证铍箔轧制的大尺寸化。

1.5 退 火

在铍箔的轧制过程中共经历三种类型的热处理退火,分别为均匀化退火、中间退火、成品退火[3]。

均匀化退火的目的是为了消除铍锭的内应力,同时也是为了改善铍锭内部组织结构。

中间退火的目的是为了消除铍箔在轧制过程中由于产生了加工硬化而形成的内应力,同时也是为了改善铍板内部组织结构。

成品退火的目的是为了控制铍箔成品的各项性能,其退火工艺依成品的性能要求而定。

1.6 酸 洗

由于铍在高温时极易氧化,因此,铍在热轧、温轧及退火时其表面因氧化而极易形成一层氧化膜。酸洗的目的就是为了消除铍材表面的氧化膜及一些表面缺陷。酸洗时间以铍材表面呈现光亮且无氧化膜、无明显表面黑点、无污点为准。酸洗时间与酸洗料的多少及厚度有关。

1.7 冷 轧

冷轧是轧制铍箔的主要方式。当铍材经过大加工量的热轧、温轧至0.1 mm时可采取冷轧的轧制方式来完成后序的轧制过程。

2 铍箔轧制主要环节

2.1 温轧塑性温度区确定

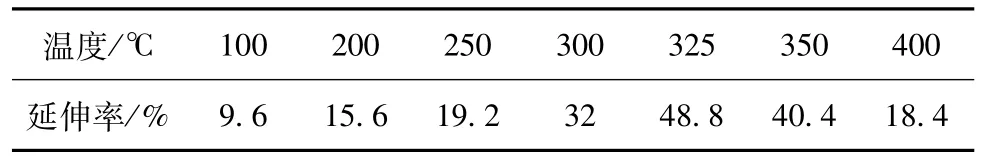

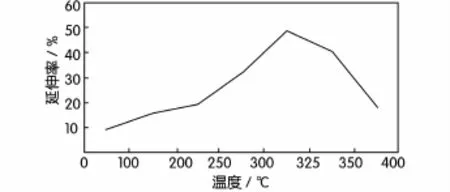

借助拉伸试验,测定多个关键温度点的延伸率,结果见表1。根据拉伸试验结果,制作如图1所示的温度-延伸率关系曲线,根据所制作的温度-延伸率关系曲线,选择曲线上延伸率最佳曲线段所对应的温度区间为铍材温轧塑性温度区。

表1 拉伸试验结果

图1 温度-延伸率关系曲线图

2.2 提高铍箔表面质量

提高铍箔表面质量是铍箔轧制中的关键环节。铍箔表面质量不仅影响其产品外观,同时也是影响铍箔产品整体质量的重要因素。

2.2.1 润滑轧制

在铍箔冷轧过程中,采用润滑剂可降低轧制摩擦,减缓轧辊表面光洁度的降低速度,降低轧辊表面温度,从而提高轧制后的铍箔表面光洁度。

2.2.2 表面处理

铍箔冷轧过程采用润滑轧制后,可采用有机试剂,如酒精、三氯乙烯、四氯化碳等将其表面残留的油污、污痕等缺陷除去。

2.2.3 热处理时的“密封”处理

由于热处理是在高温下进行的,高温下铍箔表面极易被氧化,从而严重影响铍箔表面质量。因此热处理前必须对铍箔进行“密封”处理,采取“密封”处理后的铍箔经过高温热处理时其表面只产生轻微的氧化,从而提高了铍箔的表面质量。

2.2.4 表面化洗

铍箔经润滑冷轧后,其表面会留有油污、污痕,经过有机试剂处理后,仍会有残留。另外,铍箔的热处理是在高温下进行的,高温下铍箔表面极易被氧化,热处理前即便对铍箔进行“密封”处理,其表面还是会产生轻微的氧化而形成一层氧化铍薄膜。采用合理的表面化洗方法,可将铍箔表面的油污、污痕及氧化铍薄膜除去。

2.3 降低铍箔轧制裂边

降低轧制裂边是铍箔轧制中的重点环节。由于铍箔轧制尤其冷轧时显示出极其强烈的脆裂性和低塑性,轧制裂边很难避免,如果轧制裂边得不到降低则很难轧制出大尺寸铍箔。

2.3.1 多道次、小压下的压下分配

由于铍箔冷轧时显示极强的脆裂性和低塑性,压下过大时极易出现裂边,因此必须采取多道次、小压下的压下分配来进行轧制方能降低轧制裂边。

2.3.2 均匀化的道次压下规律

在铍箔轧制时,对每道次的压下调整应尽量均匀化,以便使其道次塑性变形及延伸均匀化,从而保证了良好的表面平整度及厚度尺寸的均匀分布,以降低轧制时由于塑性变形不均匀而产生的轧制负应力,从而降低轧制裂边。

2.3.3 斜轧的轧制方式

由于铍箔冷轧时会出现加工硬化现象,退火后的铍箔轧制到一定的程度时,其轧制方向即纵向的屈服应力已大于其横向的屈服应力[1],从而使变形量倾向于屈服应力较小的横向,导致横向的变形量增大,最终横向出现了较大的宽展,此时极易出现裂边。针对这种现象,在冷轧铍箔材时可采用斜轧的轧制方式,以降低由于其轧制方向即纵向的屈服应力已过大而产生的轧制裂边;同时既可充分利用横向较大的变形量而加快铍箔的变形速度以缩短铍箔的轧制周期,又可充分利用横向较大的宽展以加大其尺寸,有利于铍箔轧制的大尺寸化。

2.4 提高铍箔表面平整度

表面平整度的提高对大尺寸铍箔来说显得尤为重要,即使其它技术指标都很好,如果大尺寸铍箔表面不平整,即平整度不高,则无法成为一项合格的大尺寸铍箔产品。

热处理时将铍箔放置在两块平整度很好的厚钢板中间,然后再在钢板正上方施加适当重量的重物起施压作用。当热处理温度达到再结晶温度时,在重物的重力施压作用下,铍箔产生了矫平塑性变形,从而起到了高温施压矫平效果,最终提高了铍箔的表面平整度。值得注意的是铍箔高温施压矫平时施加的重物重量一定要适当,过轻则起不到矫平作用,过重则极易使铍箔相互间产生粘连。另外铍箔厚度不同则高温施压矫平时所施加的重物重量有所不同,随着高温施压矫平的铍箔厚度的递减所施加的重物重量也应随之递减。

2.5 提高铍箔轧制塑性及气密性

金属的塑性与气密性除了其材质即金属本性的重大影响之外,后序加工过程中还可以利用合理的工艺通过改善其内部微观组织结构,最终提高其轧制塑性及气密性。对铍箔的轧制来说,在原材料选定的情况下,铍箔能否轧制成功,关键在于其内部微观组织结构能否得到改善,具体地说其晶粒能否细化、晶粒分布能否均匀化。针对这一思路在铍箔轧制工艺方面做了大量的细致对比试验研究工作,并对不同试验下的铍箔料取样做金相以观察其内部微观组织结构的变化,对金相结果做了仔细的分析。

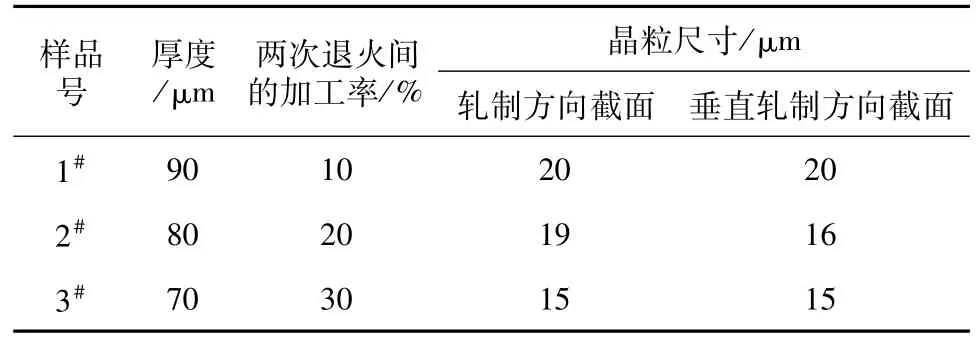

2.5.1 其它工艺条件相同,两次退火间加工率不同

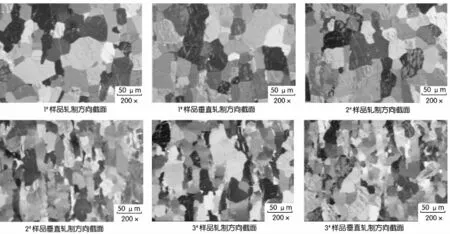

在众多结果基本相同的对比试验中列举了加工率不同的试验,试验结果见表2,试验金相图如图2所示。

表2 加工率不同的对比试验结果

图2 加工率不同的对比试验金相图

表2的对比试验结果及图2的对比试验金相表明:在其它工艺条件相同情况下,两次退火间的加工率越大,其晶粒尺寸越小、晶粒分布越均匀,同时在后序的轧制时表现出的塑性越好。因此,在塑性允许的范围内,轧制铍箔时尽可能大地使用大加工率进行轧制,有利于细化晶粒、均匀晶粒分布、提高轧制塑性及气密性,同时也提高了轧制效率。

2.5.2 其它工艺条件相同,热处理工艺不同

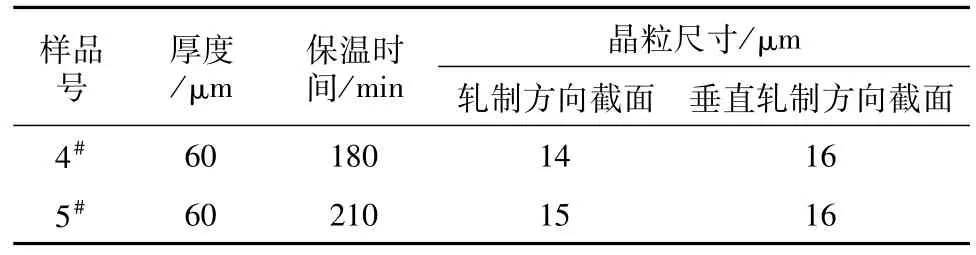

2.5.2.1 热处理其它工艺参数相同,保温时间不同在众多结果基本相同的对比试验中列举了保温时间不同的对比试验,试验结果见表3,试验金相图如图3所示。

表3 保温时间不同的对比试验结果

图3 保温时间不同的对比试验金相图

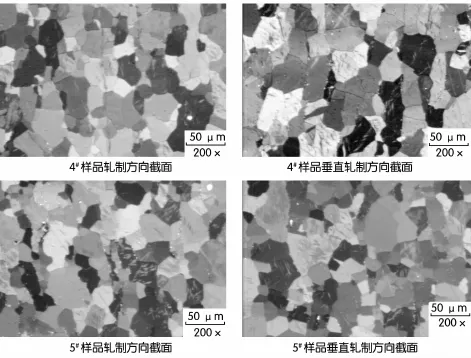

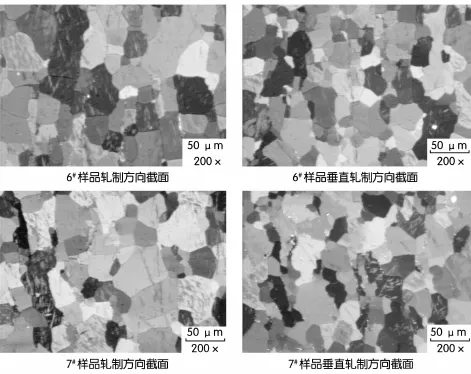

2.5.2.2 热处理其它工艺参数相同,保温温度不同

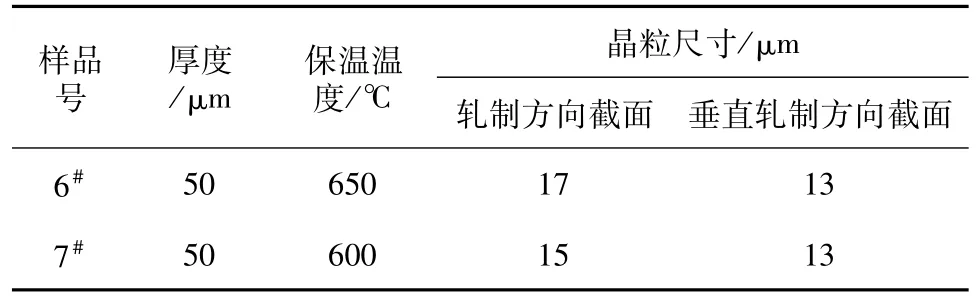

在众多结果基本相同的对比试验中列举了保温温度不同的对比试验,试验结果见表4,试验金相图如图4所示。

图4 保温温度不同的对比试验金相图

表4 保温温度不同的对比试验结果

表3、表4的对比试验结果及图3、图4的对比试验金相表明:在其它工艺条件相同情况下,热处理工艺不同,其对应微观晶粒尺寸不同。具体地说;在热处理其它工艺参数相同下,保温温度越低,晶粒尺寸越小,同时在后序的轧制时表现出的塑性越好;在热处理其它工艺参数相同下,保温时间越短晶粒尺寸越小,同时在后序的轧制时表现出的塑性越好。

因此,在保证热处理充分及退火时完全再结晶的前提下,为细化晶粒、均匀组织、提高轧制塑性及气密性,则尽可能地降低热处理时的保温温度,缩短热处理时的保温时间。

3 结 语

对于国外的铍箔轧制技术,从查阅到的相关资料得知,目前国外轧制的铍箔最薄厚度为7~8 μm,最大外形尺寸约200×200 mm。由此可见,我国的铍箔轧制技术与国外相比虽悬殊不大但还是存在一定的差距。

[1] 王廷溥.金属塑性加工学[M].北京:冶金工业出版社,1988.

[2] 杨守山.有色金属塑性加工学[M].北京:冶金工业出版社,1982.

[3] 崔忠.金属学与热处理[M].北京:机械工业出版社,1987.

Overview of Beryllium Foil Rolling Technology in China

WANG Wei-yi1,2,LIU Zhao-gang1,2

(1.Northwest Rare Metal Material Research Institute,Shizuishan 753000,China;2.Key Laboratory of Ningxia Specialty Materials,Shizuishan 753000,China)

Introduces the basic beryllium foil rolling technology in China,and from beryllium foil rolling process,beryllium foil rolling links two major aspects,researches the beryllium foil rolling process techniques and operations essentials.Beryllium foil rolling process and phenomenon often appearing is analyzed.Combined with practice,it proposes effective solutions.

beryllium foil;rolling;plastic deformation;surface quality

TG335.5+8

A

1003-5540(2015)05-0057-04

2015-07-28

王维一(1969-),男,教授级高级工程师,主要从事稀有金属铍材压力加工方面的研究。