含铟次氧化锌综合回收过程中三废处理技术

姚 芾

(锡矿山闪星锑业有限责任公司,湖南冷水江 417500)

锡矿山闪星锑业有限责任公司锌厂烟尘综合回收铟、一水硫酸锌、镉项目于2005年4月建成投产。该工程已投入资金800万元,其中环保投资300万元。该生产线年处理焦结烟尘1 500 t,生产规模为精铟6 t/a、一水硫酸锌1 600 t/a、精镉90 t/a。工艺中环保设施完善,生产过程中的废气、废渣和废水进行了有效控制,符合国家环保要求。其中,废水经过处理达到国家排放标准后用于锅炉冲渣,废水做到零排放。

该生产线与公司原有炼锌工程相配套,原料来源有保障,并且有利于实现公司资源的综合利用,同时避免了焦结烟尘的外销带来的二次污染的风险。

1 铟的生产过程

1.1 生产过程使用的主要原料

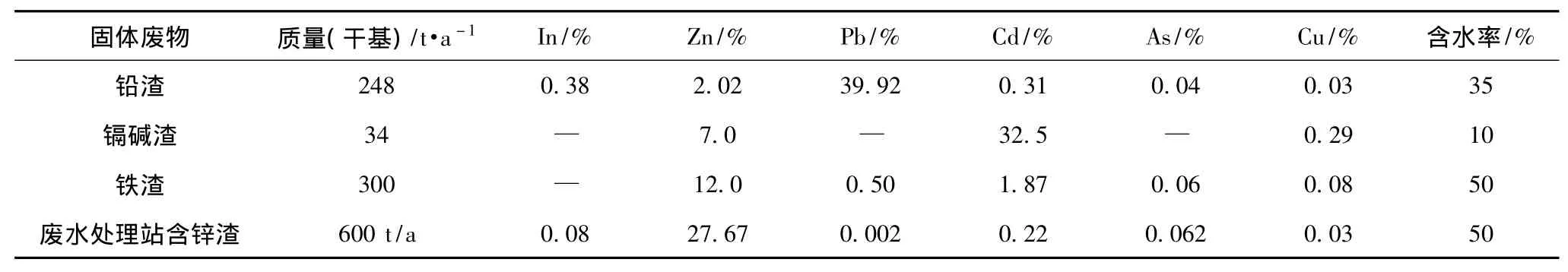

主要原料为焦结烟尘(又叫次氧化锌),主要成分为氧化锌,同时含有一定量的氧化铟和氧化镉等。其成分见表1。

表1 锌厂焦结烟尘成分分析 %

1.2 生产过程

1.2.1 精铟生产过程

焦结烟尘加入硫酸,经过中性浸出得到硫酸锌溶液和含铟渣。含铟渣进一步用硫酸浸出,得到含铟溶液和含铅渣。铟溶液经过萃取、置换、熔铸、电解、精炼、成型得到精铟产品。

硫酸锌溶液中主要为硫酸锌,同时含有有害物质,如硫酸镉等。它经过氧化除杂,使镉以外的杂质进入铁渣内。溶液经过锌粉置换回收海绵镉。海绵镉作为生产精镉的原料。

除镉后的溶液经过蒸发浓缩、过滤得到湿硫酸锌产品。湿硫酸锌经过烘干、包装计量得到一水硫酸锌产品。

1.2.2 精镉生产过程

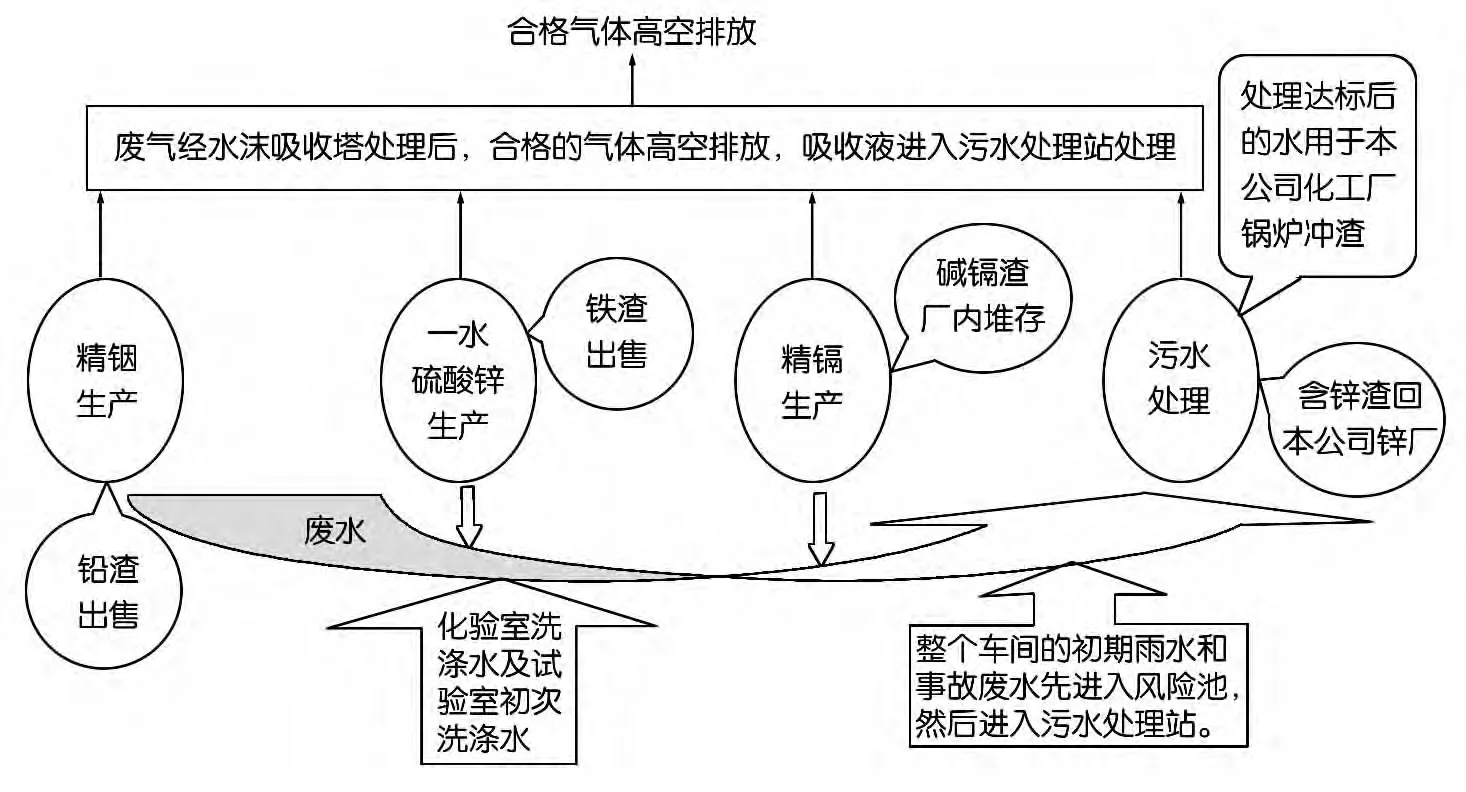

海绵镉压团、熔炼、蒸馏、精炼、成型得到精镉产品。该过程产生碱镉渣和少量的氧化镉废气以及少量的洗涤水。具体流程图如图1所示。

1.3 生产中三废情况

1.3.1 生产中的废水

主要是铟生产中的萃余液、铟置换后液、铟电解洗涤废水、精镉生产中酸洗废液、碱液吸收塔排水、布袋洗水、厂区地面清扫卫生水及跑冒滴漏液及废渣沥滤水、化验室分析时的废液和洗涤液,总量约17.1 t/d(5 130 t/a)。

1.3.1.1 铟萃余液

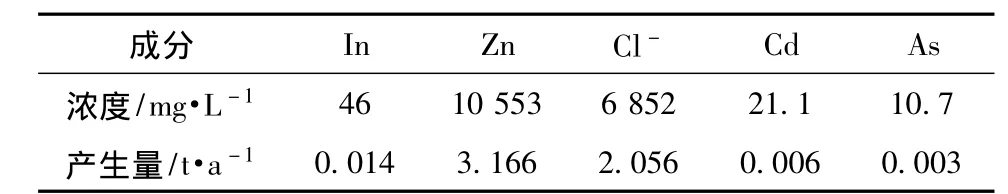

铟生产中的萃取工序萃余液产生量为8 t/d(2 400 t/a),其中含有大量的Zn、Cd及硫酸,表2中列出了铟生产中的萃余液成分及污染物产生量。

图1 焦结烟尘生产一水硫酸锌、铟、镉流程图

表2 铟萃余液污染物产生情况

1.3.1.2 铟置换后液

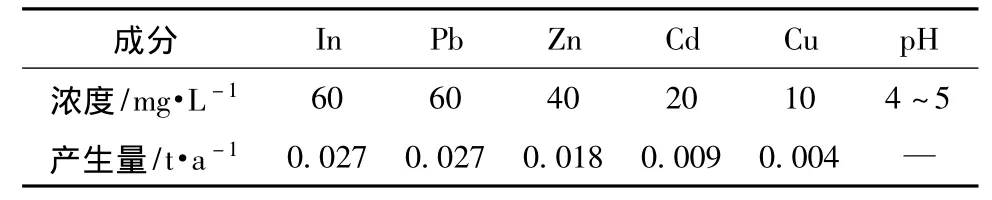

置换后液产生量约1 t/d(300 t/a),成分见表3。

表3 铟置换后液污染物产生情况

1.3.1.3 铟电解洗涤废水

铟电解过程中废水净化和洗涤废水产生量约1.5 t/d,化学成分见表4。

表4 铟电解洗涤废水污染物产生情况

1.3.1.4 精镉生产中的废水

精镉生产中的酸洗、水洗产生污水0.3 t/d。主要成分为硫酸、盐酸和少量的氧化镉。

1.3.1.5 废渣沥滤水

生产中的铅渣、铁渣、废水处理站含锌渣含水率超过30%,在渣库堆存期间会有沥滤水渗出,分别为0.1 t/d、0.4 t/d、0.8 t/d,通过渣库地面设置废渣沥滤水疏导系统,使渣含水渗流集中进入废水处理站,废渣沥滤水量共1.3 t/d。

1.3.1.6 包装袋洗水、地面冲洗水及跑冒滴漏液以及化验室的废水

包装袋洗水、地面冲洗水、车间内的跑冒滴漏液以及化验室的废水产生量为3.95 t/d。

1.3.1.7 碱液吸收塔处理水

铟生产中酸浸出、净化、置换、电解精炼及硫酸锌生产的镉置换共有7个碱液吸收塔,采用碱液吸收处理硫酸酸雾、AsH3气体、氨气等(氨气用10%的稀硫酸吸收)。循环吸收液总量35 t/d,含NaOH浓度10%,片碱年耗量1 050 t/a,外排吸收液1.05 t/d。

1.3.1.8 初期雨水

由于生产中使用的原料为锌厂烟尘,产出的固体废物含铅渣、镉碱渣、铁渣中含有Cd、Pb、As等有毒有害元素,在物料的转运过程中会有少量的散落,在堆存过程中也会随风起尘积存于厂区地面,降雨时会伴随雨水进入水体引起二次污染。

生产所在区域历史记载最大降雨量116 mm,降雨时数以4 h计,该生产厂区面积约4 000 m2,初期雨水量以0.5 h计算,为58 m3。

1.3.1.9 生产过程中废水汇总

生产过程中的废水汇总情况见表5。

表5 生产中废水汇总

1.3.2 生产中废气

1.3.2.1 精铟生产中的废气

1.中性浸出工序(硫酸雾)。硫酸雾的产生量为3.38 kg/h(生产为间歇式操作,每天约为6 h,共计6.08 t/a),风量为5 000 m3/h,产生浓度为676 mg/m3。

2.二次酸浸(硫酸雾)。硫酸雾产生量为1.14 kg/h(2.05 t/a)。

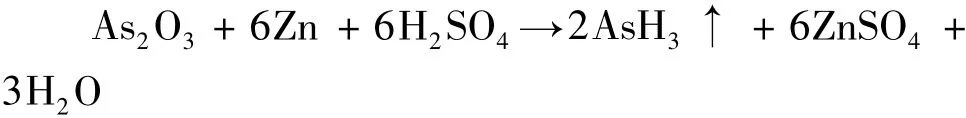

3.含铟溶液净化工序产生砷化氢。砷化氢剧毒,是强烈的溶血性毒物,无色稍有大蒜气味。水溶液呈中性,在水中迅速水解成砷酸和氢化物。含砷锌物料遇酸,并在还原气氛下容易产生AsH3气体。该工程铟生产使用的原料As含量为0.045%,一次酸浸滤液加锌粉还原Fe3+为Fe2+,反应为还原性气氛,会有AsH3气体产生:

根据相关资料,该工序AsH3产生量为0.075 g/h(0.54 kg/a),风量为5 000 m3/h,则AsH3产生浓度为0.016 mg/m3。

4.铟置换工序(砷化氢)。反萃液在加锌板进行置换时,因为反应为还原性气氛,在酸性条件下会有AsH3气体产生。

根据相关资料,此工序AsH3产生量为0.12 g/h(0.86 kg/a),排风机风量为10 000 m3/h,则AsH3产生浓度为0.012 mg/m3。

5.精铟精炼除铊工序。精铟精炼除铊工序要加入辅料NH4Cl 0.024 t/a,会有少量NH3产生。

1.3.2.2 一水硫酸锌生产中产生砷化氢

硫酸锌溶液为除铜、镉等杂质,采用加锌粉进行两次置换,因为反应为还原性气氛,在酸性条件下会有AsH3气体产生。

该工序AsH3产生量为0.05 g/h(0.36 kg/a),排风机风量为5 000 m3/h,则 AsH3产生浓度为0.010 mg/m3。

1.3.2.3 精隔生产中产生氧化镉粉尘

氧化镉粉尘属于中等毒性物质,可经呼吸道和消化道进入人体。

精镉生产中,镉粗炼时碱量加入不足或是铸锭过程中会产生氧化镉粉尘,产生量为0.045 kg/h(0.324 t/a)。

1.3.3 生产中的废渣

精铟生产中的废渣为铅渣,一水硫酸锌生产过程中的铁渣,精镉生产过程中的废渣为镉碱渣,废水处理站的含锌渣,其成分和产量见表6。

表6 生产中废渣主要成分分析及产量

2 三废处理措施

2.1 总的原则

1.整个生产过程中的有害气体经过试剂或碱液吸收后达标高空排放。

2.整个生产过程中的废水,包括吸收气体的废液,以及洗涤水经污水处理站处理,集中回收废水中的有害杂质,水达标送公司化工厂锅炉冲渣。

3.废渣,根据种类不同,出售或送往相应厂家回收其中的有价物质。

4.初期雨水和事故排出废水进入风险池(100 m3),然后进入污水处理站处理。

铟、硫酸锌、镉生产中“三废”处理过程如图2所示。

图2 铟、硫酸锌、镉生产中“三废”处理过程

2.2 具体做法

2.2.1 废气

利用水沫吸收塔,采用合适的溶剂吸收,使气体合格后高空排放,溶液进污水处理站。污水处理站将废水处理合格后用泵打入公司化工厂内用作锅炉冲渣。(生产过程中产生的废气的物质都可以用碱液吸收成为溶液)

2.2.2 废水

废水直接进入污水处理站进行处理。

2.2.2.1 废水处理过程

先用纯碱中和废水中的酸,并且将锌、铅等物质变成沉淀物,过滤,得到含锌渣和溶液。用硫化碱进一步沉淀镉、砷等物质,利用这些元素的硫化物的溶度积很低的特性,使镉、砷等生成沉淀,过滤分离。处理过程中有少量的硫化氢气体产生,通过加入一种含铁的化合物后,能够全部吸收,确保了废水处理过程中不产生二次污染。

因为原料中有毒有害的元素主要为砷、铅、镉,其中铅容易沉淀下来,因此,废水处理后主要检测的元素为镉、砷和pH值。

2.2.2.2 有关数据

有关难溶化合物的溶度积(Ksp):CdCO35.2×10-12、PbCO37.4 ×10-14、ZnCO31.4 ×10-11、CdS8.0×10-27、As2S32.1 ×10-22、α - ZnS 1.6 × 10-24、β -ZnS 2.5 ×10-22、FeAsO45.7 ×10-21。

H2CO3在水中的离解常数(298 K)为:Ka1=4.2×10-7,Ka2=5.6 ×10-11。

H2S在水中的离解常数(298 K)为:Ka1=1.3×10-7,Ka2=7.1 ×10-15。

废水处理后主要元素外排标准为:GB8978-1996一级为/μg·L-1:Zn 2 000、Cd 100、As 500,pH 6 ~9。

2.2.2.3 有关计算及实际结果

用纯碱中和废水中的酸时,实际操作是,当水中的pH值为7~8时,停止加入纯碱。通过公式溶液中的阴离子pH=7+1/2(pKa2+lg C)、阳离子pH=7-1/2(pKa+lg C)(式中的C为浓度),计算溶液中的[CO2-3]=5.3×10-7g/L=0.53μg/L。当溶液达到平衡时,可以计算出溶液中残留的浓度/μg·L-1:Zn 0.92、Cd 0.117、Pb 0.003 1。

中和过滤后,水溶液进一步用硫化钠沉淀。pH值控制在 8.5,此时,溶液中[S2-]=2.27×10-10g/L、[Fe3+]=8.9 ×10-15g/L。理论计算出残留在溶液中的浓度分别为/μg·L-1:Zn 0.015、Cd 1.28 ×10-7、As 48。

实际生产情况是,经过处理后的废水的浓度分别为/μg·L-1:Zn 1 000 ~2 000、Cd 0.1 ~80、As小于0.1;pH 8.0~8.7。

处理后的废水中的砷含量较小,是因为溶液中[S2-]和[Fe3+]实际浓度要高于计算值。如果溶液中的[S2-]=2.27 ×10-5g/L、[Fe3+]=8.9 ×10-15g/L,那么计算出溶液中的As分别是130μg/L和4.8×10-4μg/L,砷以 FeAsO4的形式沉淀更符合实际。生产中每次取样分析砷,都是无法检测到,即在0.1μg/L以下(检测的仪器对于低于0.1μg/L的量不能检出)。

2.2.3 废渣

废渣根据不同情况,采取不同措施进行处理。生产过程临时堆放在防泄漏的渣棚内。

铅渣和铁渣根据环保部门的要求和程序出售给有处理能力的厂家回收其中的有价物质;碱镉渣暂时妥善贮存在公司内;废水处理后的含锌渣进公司的锌厂,用于回收锌。

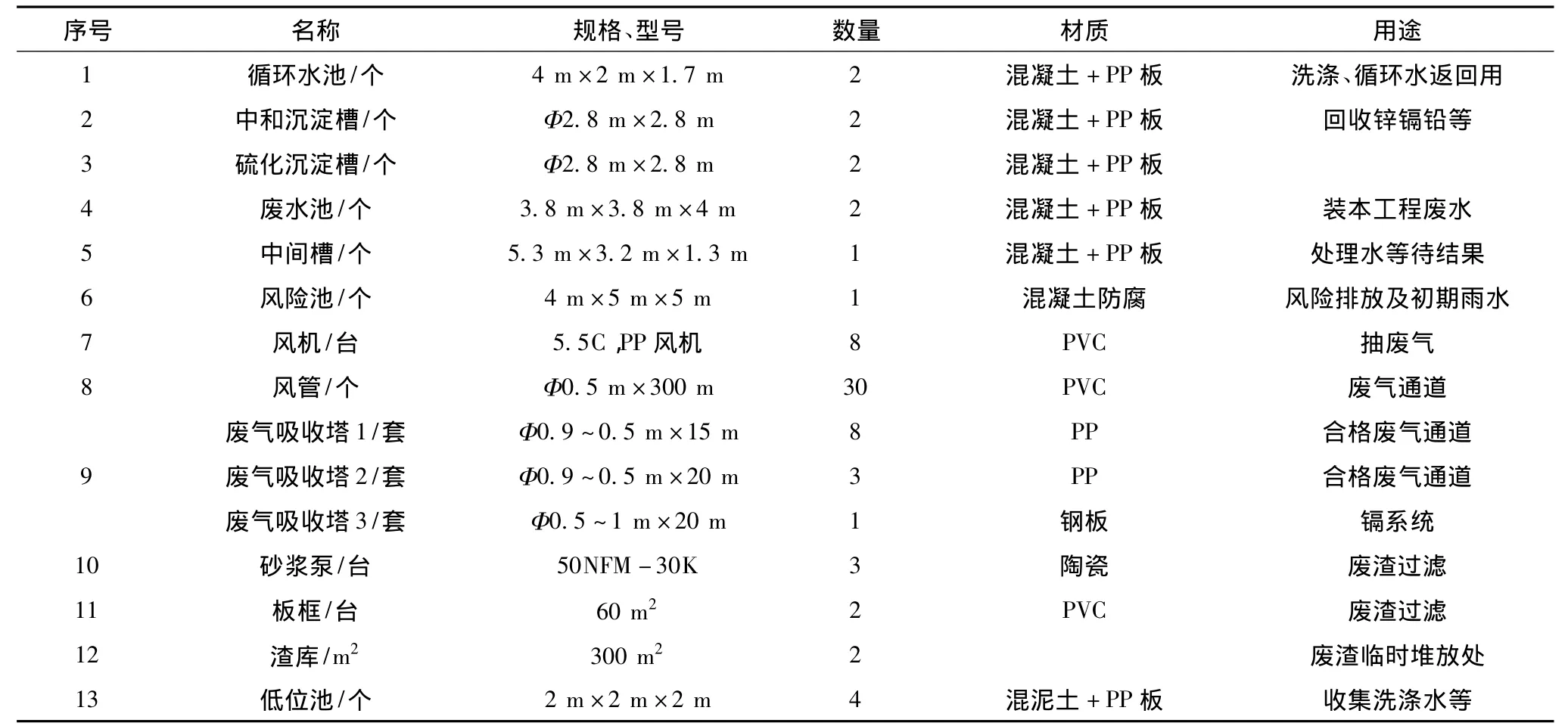

2.3 废水处理的主要设备及设施

废水处理的主要设备及设施见表7。

表7 主要环保设施明细

3 管理制度

3.1 内部监督措施

公司有内部环保考核指标,即每一道工序有规定的要求,关键点有具体排放指标。考核指标进入经济责任制考核内容,由相关部门进行定期检查,确保环保设施正常运行、环保指标的具体落实。

3.2 外部监督措施

公司在废水处理后的排水处安装了HSJ-Cd型总镉、总砷和pH值的在线监测仪器,进行24 h在线监测。排放废水的检测结果发往到Internet上,省、地、市环保部门随时都可以在网上进行查询和监督,来生产现场进行巡查、监督环保实施结果。

4 实施效果

1.废气经水沫吸收处理后,废气中的酸雾、砷化氢和氧化镉粉尘很少,达到正常排放要求,对外环境影响很小,不会导致环境大气超标。

2.废水经过处理站处理后,主要重金属离子如铅、镉以及砷均在100μg/L以内,pH值为8.0~8.7,而且,直接给锅炉冲渣用水(厂内有一台15 t的锅炉,每天需要冲渣水20 t左右),做到了废水零排放,不增加环境的水污染负荷。地表水环境质量可保持在现有水平上。

3.废渣根据不同情况,采取妥善的措施加以处理,不会对环境造成明显的不利影响。

4.废水处理后外排时随时接受环保部门的监督,保证了废水处理的正常进行。

5 结论

1.焦结烟尘综合回收精铟、一水硫酸锌、精镉生产工艺成熟,采取污染防治措施可行。

2.废水经处理达标后用作锅炉冲渣,实现了真正意义上零排放,对环境造成的危害降低到更低的程度。

3.监督措施有力,确保了环保设施正常运行,处理结果可靠,防止走过场。

[1] 李梦龙.化学数据速查手册[M].北京:化学工业出版社,2003.

[2] A.Ⅱ.穆萨金[苏].分析化学图表[M].北京:地质出版社,1980.