青海某硫铁铜铅锌矿选矿工艺研究

朱恩领,张 宇,陈昌才,蒋素芳

(1.青海鸿鑫矿业有限公司,青海格尔木 816000;2.湖南有色金属研究院,湖南长沙 410100)

随着社会发展到今天,矿产资源在逐步贫化,矿石开采逐步由露天转为地下,资源越来越少,回收金属的成本不断增加。某铜铅锌矿在地质勘探阶段进行了可选性试验研究,得出铅精矿品位为45.44%,回收率为67.08%,锌精矿品位为40.20%,回收率为81.18%的指标,对矿石伴生的铜金属没有进行回收试验,总体指标不太理想。为充分掌握该矿石的真实可选性,得出可靠的试验数据,提供该矿石在经济评价和开发利用方面经济上合理、技术上可行的选矿工艺流程,特开展此次试验研究。

1 原矿性质

试验矿样采自青海某多金属硫化矿床,原矿中含S高,主要为可浮性极好的磁黄铁矿,铜硫分离和铅硫分离困难,同时各有用矿物中嵌布关系复杂,呈交代共生状态。除铜、铅、锌具有较高的回收价值外,伴生银在原矿中赋存状态较为分散,单一铜、铅精矿富集有较大的难度。这一难题在国内其它同类型矿山亦未得到有效解决[1~3],为下一步研究的重点。

1.1 矿石组成

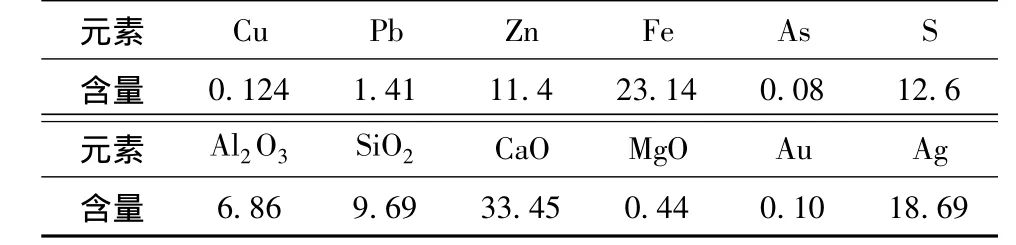

试验矿石产于低银高硫铜、铅、锌硫化物矿床,原矿化学多元素分析结果见表1。

表1 原矿多元素分析结果 %

1.2 有用矿物的物相组成和矿石特征

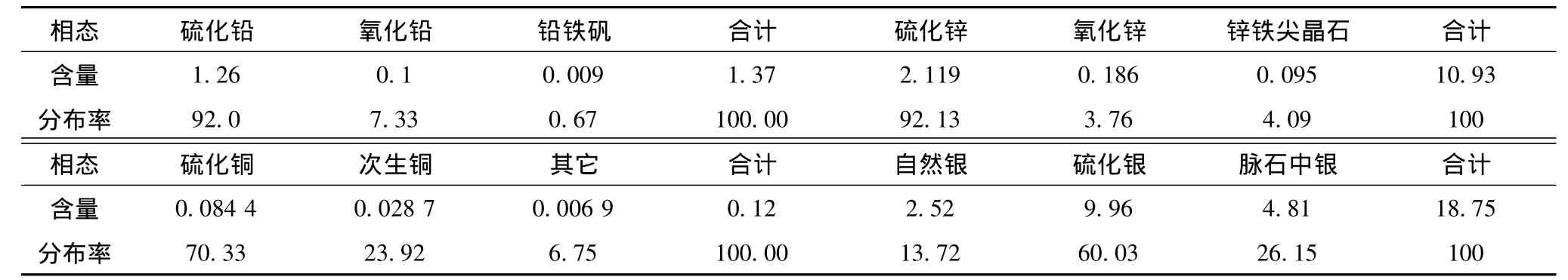

矿石中金属矿物主要有闪锌矿、方铅矿和磁黄铁矿,其次为少量的黄铜矿、毒砂、黄铁矿、白铁矿,偶见黝铜矿、磁铁矿、铜蓝、辉铜矿、赤铁矿、褐铁矿、金红石等零星分布。脉石矿物主要有石英、方解石、角闪石,其次是长石、粘土矿物、云母及少量硼镁铁矿、辉石、绿帘石、石榴石、软锰矿、硬锰矿等。矿石中有价金属物相分析结果见表2。

2 选矿工艺流程试验方法、结果与讨论

2.1 选矿工艺流程的确定

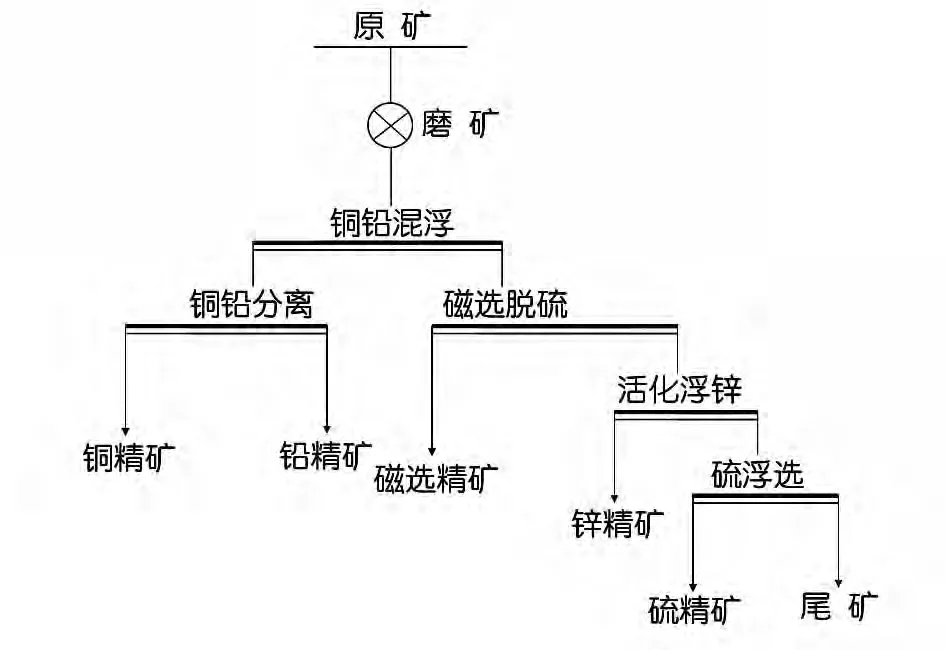

由于各有用矿物的嵌布关系复杂,银赋存分散,且根据能收早收,综合利用的选矿原则,优先考虑铜、铅、锌等金属的浮选,保证各有价金属的品位及回收率,兼顾伴生贵重金属的有效回收,采用原则流程如图1所示。

表2 矿样铜、铅、锌、银物相分析结果 %

图1 试验方案原则工艺流程

2.2 磨矿细度条件试验

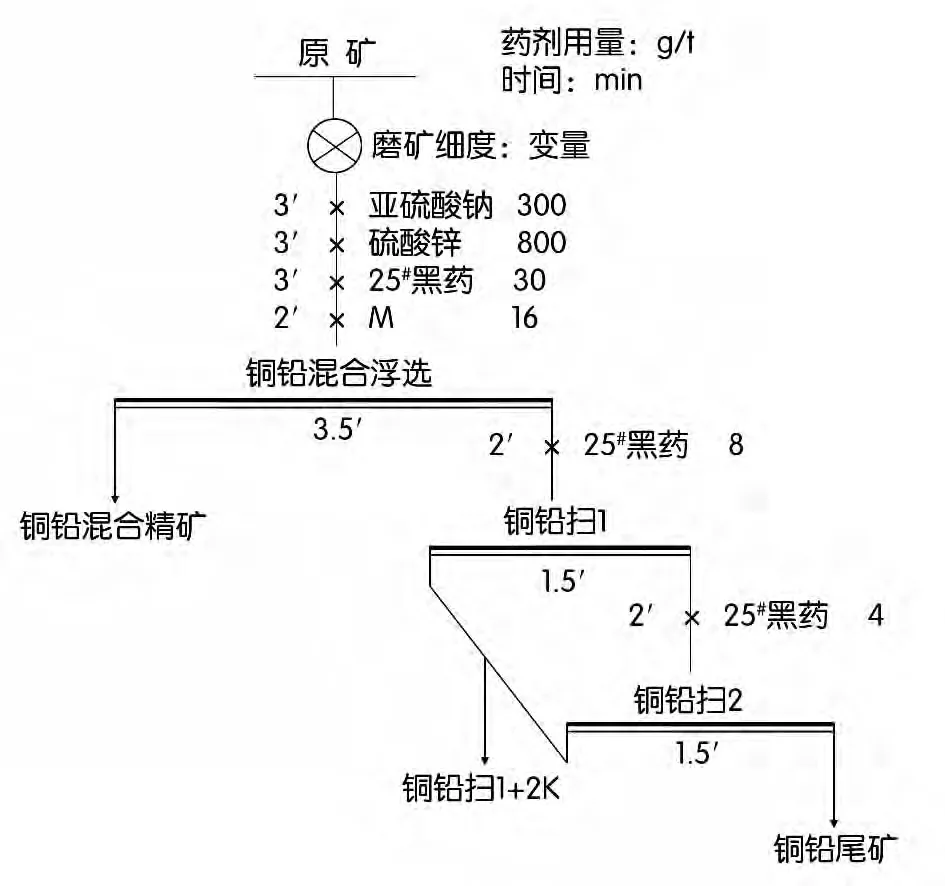

考察入选粒度对铜铅混合浮选的影响,改变原矿的磨矿细度进行磨矿细度条件试验,试验条件及流程图如图2所示,其中药剂M作为起泡剂进行条件试验,试验结果如图3所示。

图2 磨矿细度条件试验

从图3可知,磨矿细度越细,混合粗精矿中铜、铅的回收率均略有增加,而铅的品位降低趋势较明显,其回收率先增加后降低,铜品位呈降低趋势,因此,综合考虑磨矿细度取-74μm占70%为宜。

图3 磨矿细度条件试验结果

2.3 铜铅粗选捕收剂种类及用量试验

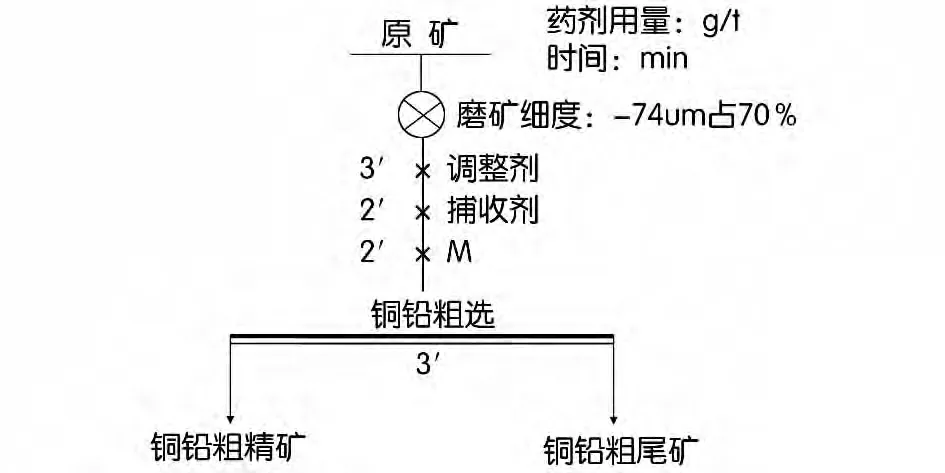

铜铅粗选药剂制度条件试验工艺流程如图4所示。

图4 混合浮选粗选条件试验工艺流程

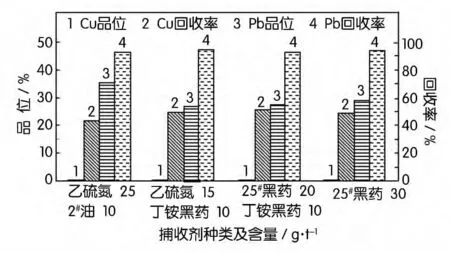

铜铅粗选捕收剂种类试验固定条件:亚硫酸钠300 g/t,硫酸锌 800 g/t,M 16 g/t,试验结果如图 5所示。

图5 捕收剂种类对比试验结果

从图5可知:捕收剂采用25#黑药或25#黑药+丁铵黑药的试验指标接近,考虑到采用乙硫氮为捕收剂时铜铅混合粗精矿中的锌品位相对较高,且对铜铅分离不利,而添加丁铵黑药时泡沫较丰富,铜铅浮选时磁黄铁矿更易附着气泡上浮,故本次试验以25#黑药为捕收剂进行铜铅的浮选回收。

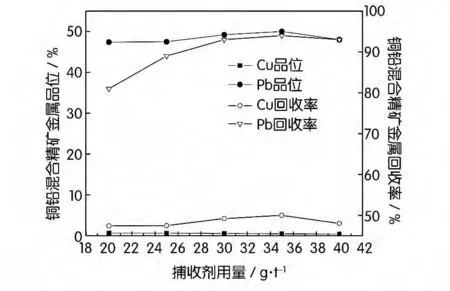

捕收剂用量条件试验固定条件为:亚硫酸钠300 g/t,硫酸锌 800 g/t,M 16 g/t,试验工艺流程如图 4所示,试验结果如图6所示。

图6 捕收剂用量结果

由图6可知,25#黑药用量以30 g/t较适宜。

2.4 铜铅粗选调整剂种类及用量试验

原矿含硫较高为12.6%,且含有0.124%的铜,在磨浮过程中解离出的铜离子可能对原矿中的锌、硫矿物起到了一定活化作用[4,5],为了降低铜铅粗精矿中锌、硫的含量,进行了多种抑制剂组合试验。

试验固定条件为:25#黑药30 g/t,M 16 g/t。试验流程图如图4所示,试验结果如图7所示。

图7 调整剂种类对比试验结果

从图7可知,抑制剂单独采用硫酸锌或以亚硫酸钠+硫酸锌组合均可较好地抑制部分闪锌矿及黄铁矿的上浮,为了简化药剂制度,试验以硫酸锌为锌、硫矿物的抑制剂。

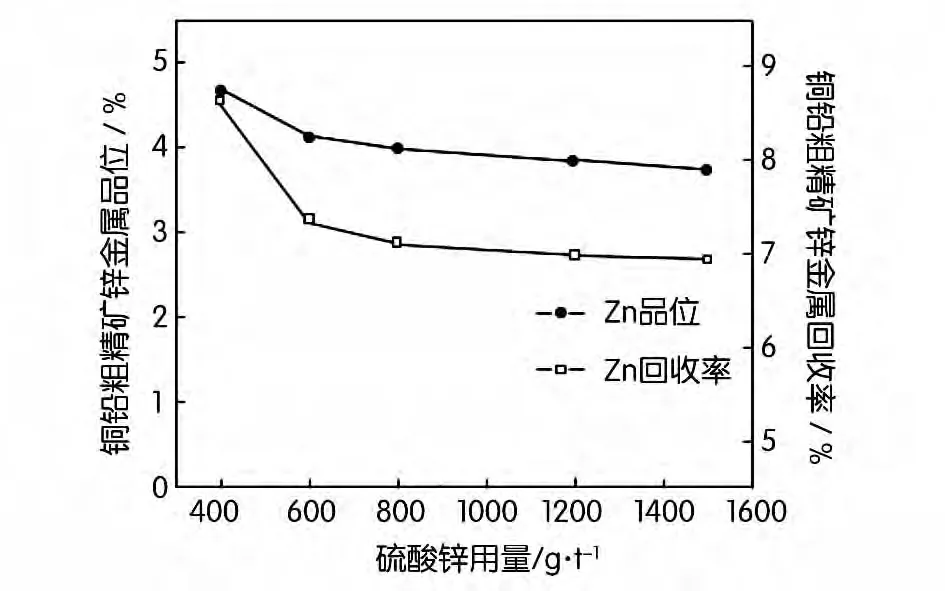

铜铅粗选硫酸锌用量条件试验固定条件为:25#黑药30 g/t,M 16 g/t。试验结果如图8所示。

图8 硫酸锌条件试验结果

从图8中可知,硫酸锌以600 g/t为宜,再增大其用量,对降低铜铅粗精矿中锌含量无明显效果,故取硫酸锌用量为600 g/t即可。

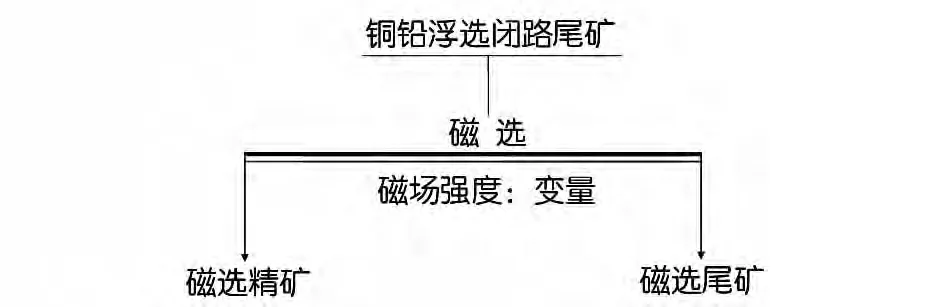

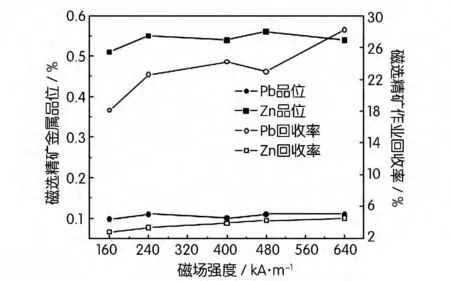

2.5 磁选条件试验

由于原矿中磁黄铁矿矿物含量较大,由前面的方案探索试验可知,原矿中存在的大量磁黄铁矿对锌矿物的浮选回收影响恶劣,故在浮锌之前将铜铅混合浮选闭路试验的铜铅尾矿进行磁选条件试验,达到除磁黄铁矿的目的。磁场强度试验工艺流程如图9所示,试验结果如图10所示。

图9 铜铅混合浮选尾矿磁选工艺流程

图10 磁选条件试验结果

由图10试验结果可知,磁选除磁黄铁矿时磁场强度取400 kA/m。

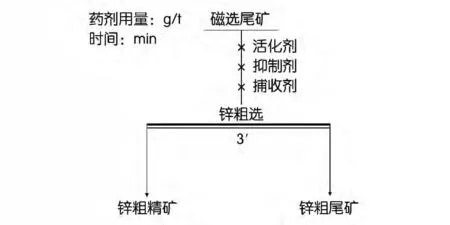

2.6 锌浮选条件试验

2.6.1 锌粗选捕收剂用量条件试验

锌的浮选以磁场强度400 kA/m磁选的尾矿为给矿进行捕收剂种类及用量试验、pH值调整剂石灰用量及充气搅拌时间、活化剂硫酸铜用量以及高效硫抑制剂YS-8用量试验,然后进行锌精选条件试验,锌粗选试验工艺流程如图11所示。

图11 浮锌粗选试验工艺流程

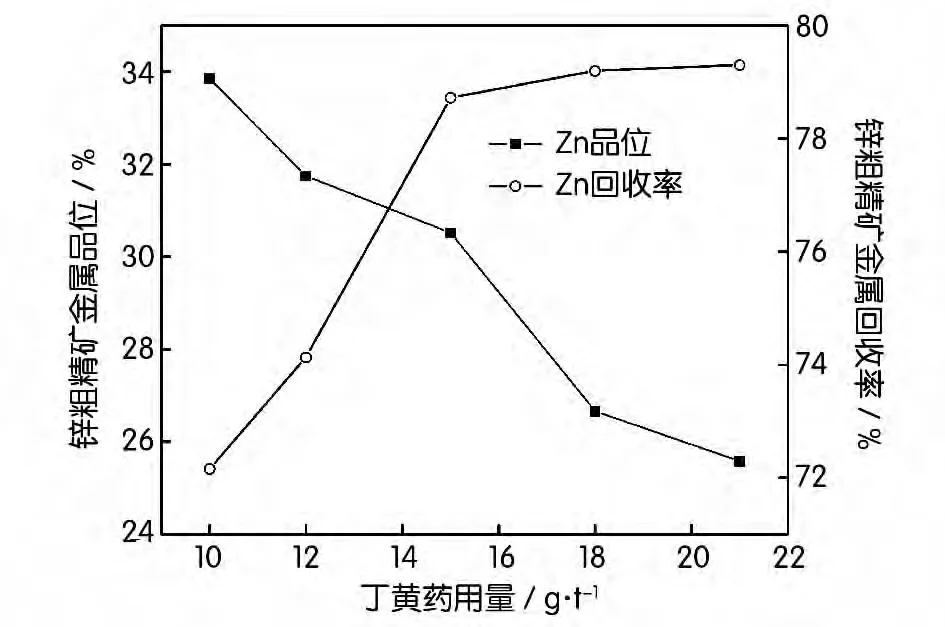

锌的浮选捕收剂用量试验固定条件:石灰2 000 g/t,YS -8 300 g/t,硫酸铜200 g/t,试验结果如图12所示。

图12 丁黄药用量试验结果

从图12试验结果可知,锌粗选回收率随着丁黄药用量的增加而增大,但锌品位却呈降低趋势,适宜的丁黄药用量为15 g/t。

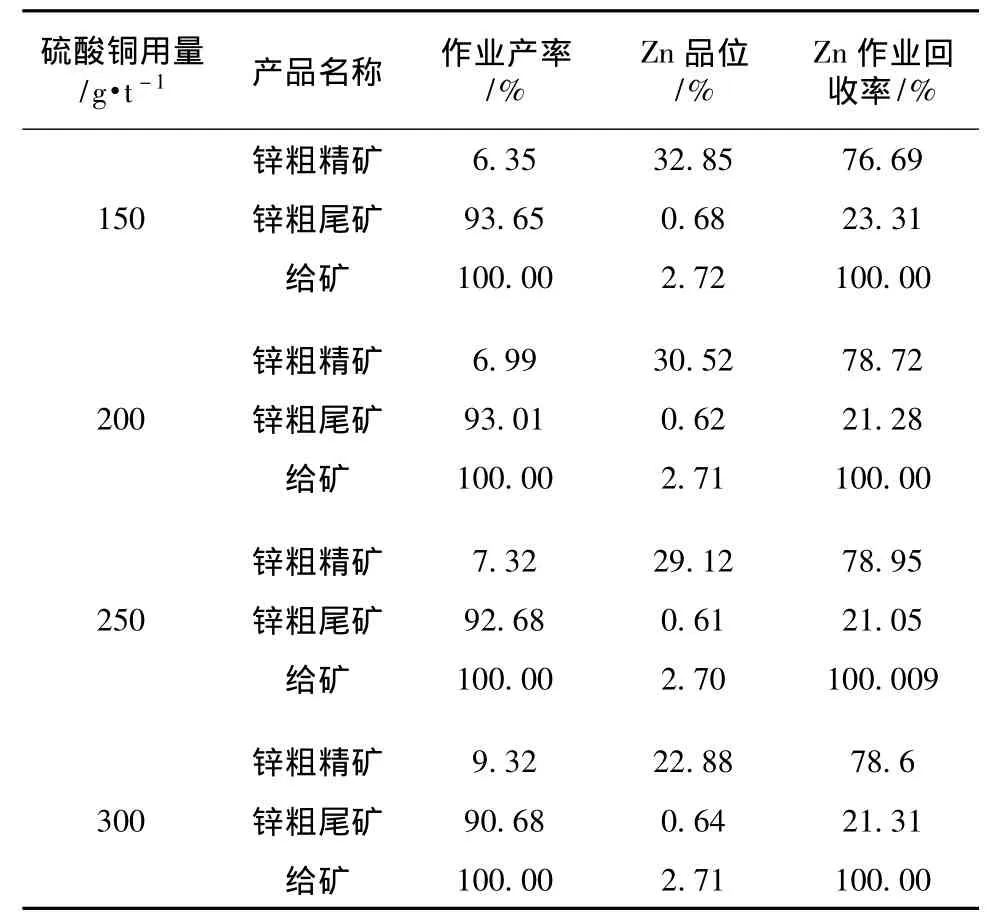

2.6.2 锌粗选硫酸铜用量条件试验

采用硫酸铜为闪锌矿活化剂,进行用量试验,试验流程如图11所示,试验固定条件:石灰2 000 g/t,YS -8 300 g/t,丁黄药 15 g/t,试验结果见表 3,从表3试验结果可知,锌粗选硫酸铜用量为200 g/t时,锌粗选尾矿品位可降至0.6%左右。

2.6.3 锌粗选Y-8用量条件试验

经磁选之后的弱磁性黄铁矿容易一同富集于锌精矿中,故浮锌时还添加了一种磁黄铁矿特效抑制剂YS-8,并进行其用量条件试验,试验流程图如图11所示,试验固定条件:石灰2 000 g/t,硫酸铜200 g/t,丁黄药15 g/t,试验结果见如图13所示。

表3 活化剂CuSO4用量试验结果

图13 抑制剂Y-8用量试验结果

从图13试验结果可知,YS-8用量为300 g/t试验结果较好。

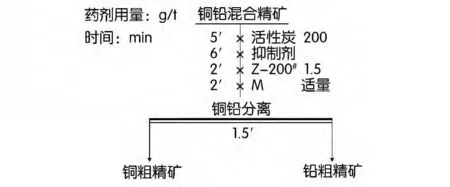

2.7 铜铅粗精矿分离条件试验

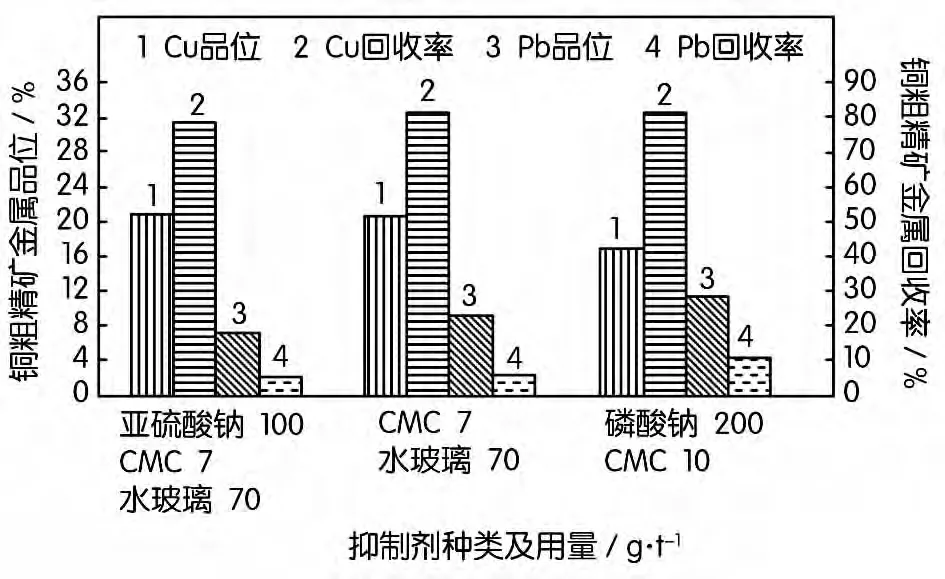

2.7.1 铜铅分离抑制剂种类条件试验

铜铅精矿分离条件试验给矿为以上工艺闭路试验获得的铜铅混合精矿,铜铅混合精矿分离采用适量活性炭进行脱药后抑铅浮铜,以Z-200#为分离时浮铜捕收剂,分离条件主要进行铅抑制剂种类及用量试验,试验工艺流程如图14所示,试验结果如图15所示。

由图15试验结果可知,铜铅分离采用亚硫酸钠+CMC+水玻璃、CMC+水玻璃组合均能较好地分离铜、铅,试验从经济环保角度出发,确定以CMC+水玻璃组合为铜铅分离的铅矿物抑制剂。

图14 铜铅混合精矿分离铅抑制剂条件试验工艺流程

图15 铅抑制剂种类条件试验结果

2.7.2 铜铅分离铜捕收剂Z-200用量条件试验

Z-200#用量试验固定条件为:CMC 7 g/t,水玻璃70 g/t,试验工艺流程与其它药剂用量如图14所示,试验结果如图16所示。

图16 铜捕收剂Z-200用量试验结果

由图16的试验结果可知,Z-200#的适宜用量为1.5 g/t左右。

2.8 浮锌尾矿回收硫条件试验

2.8.1 硫粗选硫酸用量条件试验

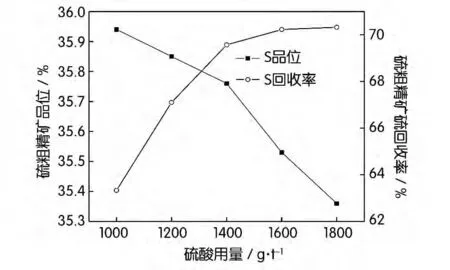

对原矿铜铅混合浮选—磁选—磁选尾矿浮锌闭路试验的锌浮选尾矿进行了硫浮选的条件试验。试验采用硫酸作为pH调整剂以及活化剂,丁黄药为捕收剂,M为起泡剂。硫酸用量试验固定条件:丁黄药70 g/t,试验工艺流程如图17所示,试验结果如图18所示。

图17 硫粗选条件试验工艺流程

图18 活化剂硫酸用量试验结果

从图18试验结果可知,硫酸用量为1 400 g/t矿浆pH值为7.5左右时,浮硫效果较好,再增大硫酸用量尾矿中硫降低不明显。

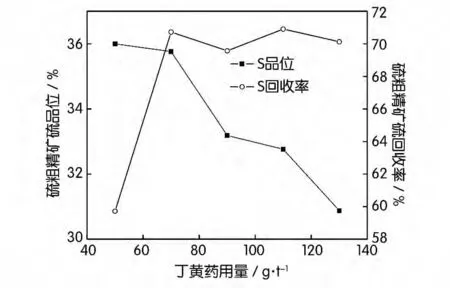

2.8.2 硫粗选丁黄药用量条件试验

采用如图17所示的工艺流程进行浮硫捕收剂丁黄药的用量试验,固定硫酸用量1 400 g/t,试验结果如图19所示。

图19 丁黄药用量试验结果

从图19试验结果可知,硫粗选丁黄药用量为70 g/t较适宜。

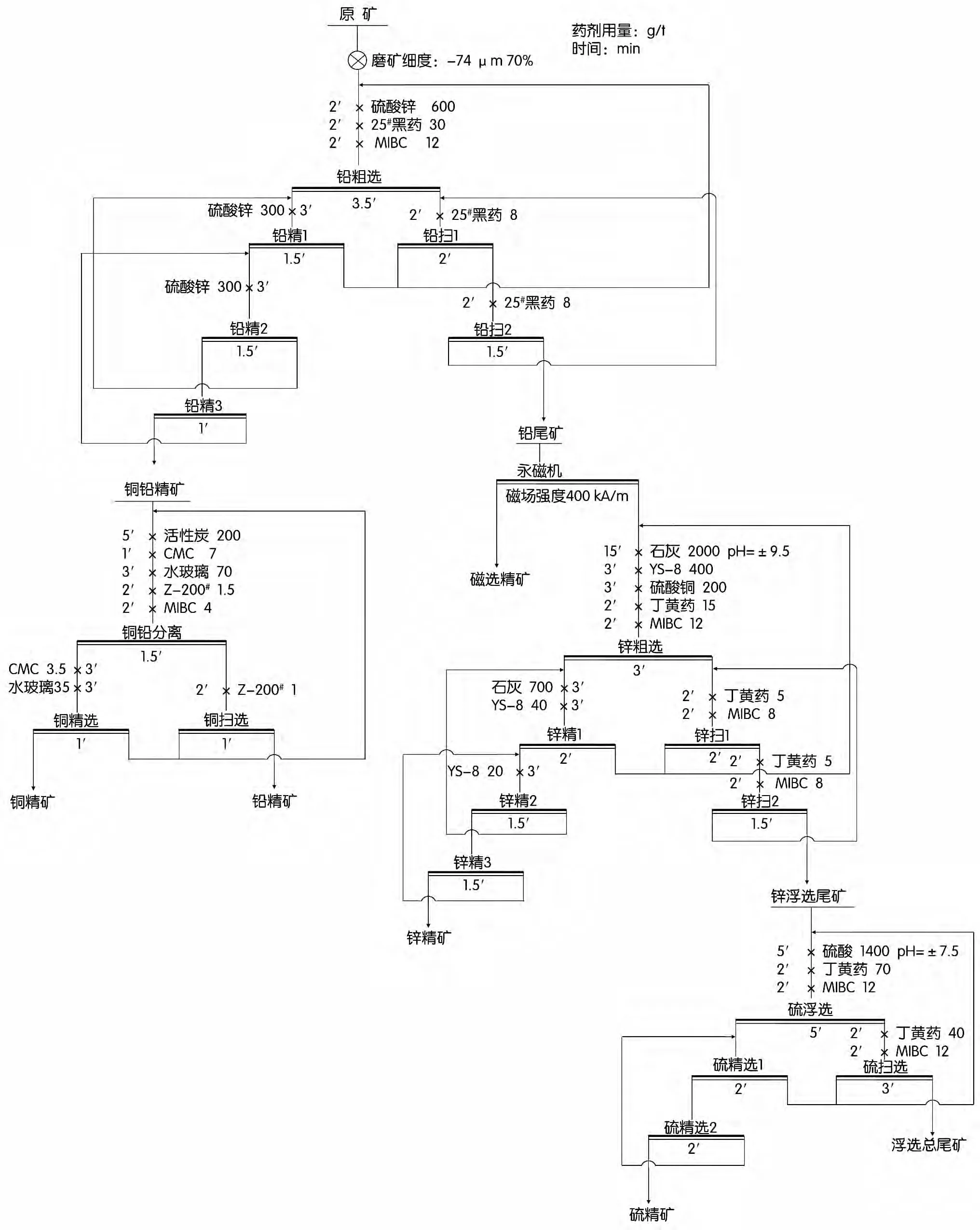

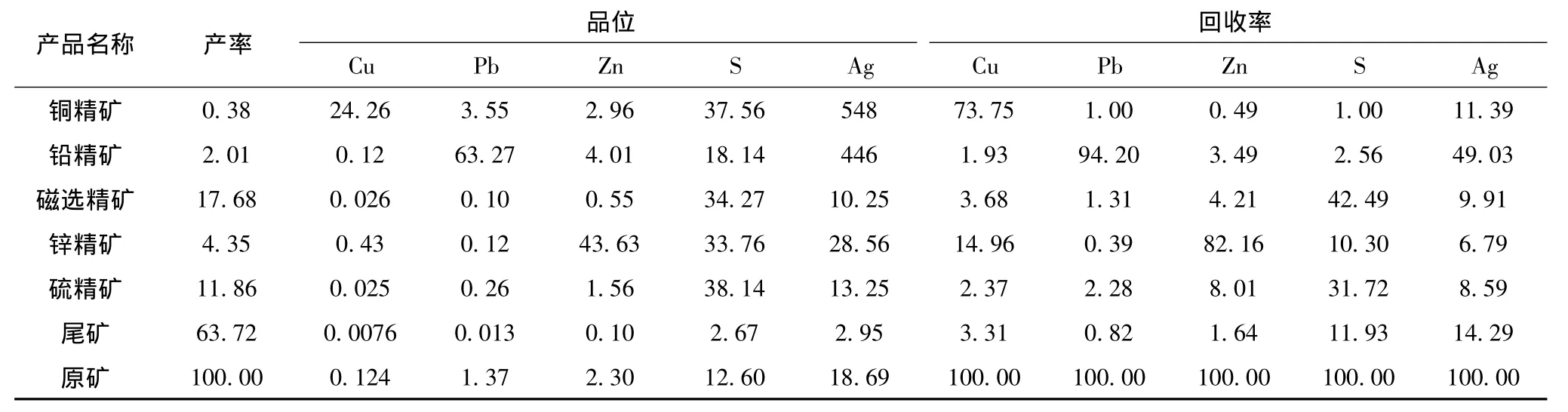

2.9 全流程闭路试验

在以上条件试验的基础上,对该矿进行了全流程闭路试验,试验工艺流程与药剂用量如图20所示,试验结果见表4。

图20 试验工艺流程与药剂用量

表4 闭路试验结果 %

由表4可知,与地质勘探可选性试验结果相比,该工艺流程获得的指标更好。

3 结论

1.原矿性质较为复杂,原矿中大量存在可浮性极好的磁黄铁矿,致使铜铅混浮后金属回收率下降。

2.采用铜铅混合浮选—铜铅分离—磁选—磁选尾矿浮选收锌—浮选尾矿再浮选收硫工艺流程可获得的铜、铅、锌、硫精矿指标超过地质勘探可选性试验研究指标。

3.铜铅分离采用活性炭脱药后,以CMC+水玻璃做抑制剂可获得较好的铜、铅分离效果。

4.伴生银的回收较为分散,但总回收率在80%以上,后期的试验研究可重点放在伴生贵重金属的走向问题。

[1] 叶从新,魏党生,杨合营,等.新疆某高硫铅锌矿浮选工艺研究[J]. 有色金属(选矿部分),2008,(4):1 -5.

[2] 陈代雄,杨建文,李晓东.高硫复杂难选铜铅锌选矿工艺流程试验研究[J]. 有色金属(选矿部分),2011,(1):1-5.

[3] 陈代雄,杨建文,李观奇,等.高海拔地区复杂铜铅锌多金属硫化矿浮选试验研究及应用[J].有色金属(选矿部分),2009,(6):1-6.

[4] England K ER,Pattrick R A D,Charnock JM,et al.Zinc and lead sorption on the surface of CuFeS2during flotation:a fluorescence REFLEXAFSstudy[J].International Journal of Mineral Processing,1999,57(1):59 -71.

[5] 胡为柏.浮选[M].北京:冶金工业出版社,2006.