某低品位锌硫铁多金属矿选矿工艺流程研究

李天霞,朱一民,周 菁

(1.中南大学资源加工与生物工程学院,湖南长沙 410083;2.湖南有色金属研究院,湖南长沙 410100)

随着国民经济的快速发展,我国矿产危机日益明显。由于矿产资源越来越贫瘠,可利用的有效成分日渐减少,过去不被看好的低品位铅锌硫化矿,逐渐进入人们的综合回收研究范围。某锌硫矿原矿含S 2.63%,Zn 0.40%,TFe 16.45%,由于矿石性质复杂难选,一直以来仅回收了矿石中的硫矿物,锌矿物尚未回收。为了综合回收锌矿和铁矿资源,提高资源综合利用水平,对原矿进行了详细的选矿试验研究。

1 矿石性质

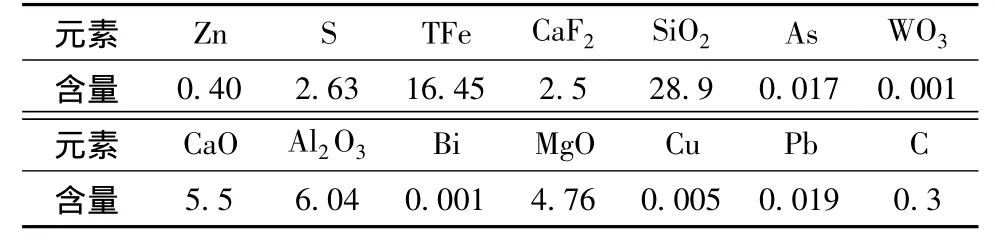

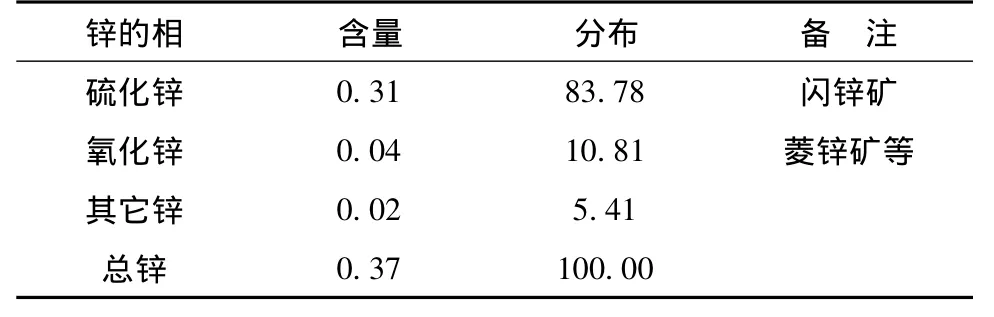

原矿中主要的金属矿物是磁铁矿、黄铁矿;少量的假象赤铁矿、褐铁矿、黄铜矿、方铅矿、闪锌矿等;脉石矿物主要是石英、绿泥石、白云石等,其次为绢云母、钾长石、黑云母等;矿石中的铁矿物主要是磁铁矿,其次是赤铁矿、褐铁矿,嵌布粒度从0.01~0.2 mm不等。锌以闪锌矿为主,其它有部分菱锌矿等,嵌布粒度相对较细,一般0.005~0.07 mm。原矿的主要化学成分分析结果见表1,原矿中锌的化学物相分析结果见表2。

表1 原矿主要化学成分分析结果 %

表2 锌的化学物相分析结果 %

2 选矿试验研究

根据工艺矿物学研究结果,该矿石中可回收的矿物分别为S、Zn、Fe。硫、锌矿物采用浮选法回收,铁矿物采用磁选方法回收。锌硫浮选进行了抑硫浮锌、抑锌浮硫、硫锌混浮三个不同流程方案对比试验,确定方案原则流程后,通过对磨矿细度、浮选药剂等参数条件的反复调整验证,确定了最佳参数条件及适合处理该矿石最终的锌硫浮选技术方案:抑锌浮硫优先浮选工艺流程。回收铁矿物进行了浮选前和浮选后两个方案的对比试验,最终确定适合该矿石的选矿技术方案:浮选-磁选。

2.1 锌硫浮选原则流程的确定

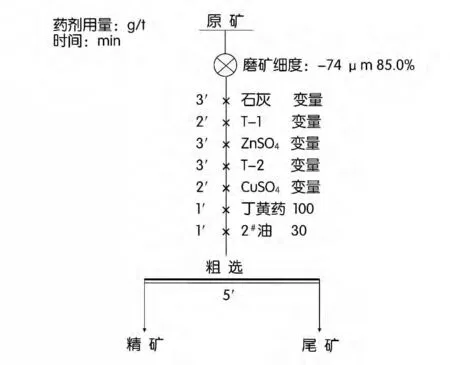

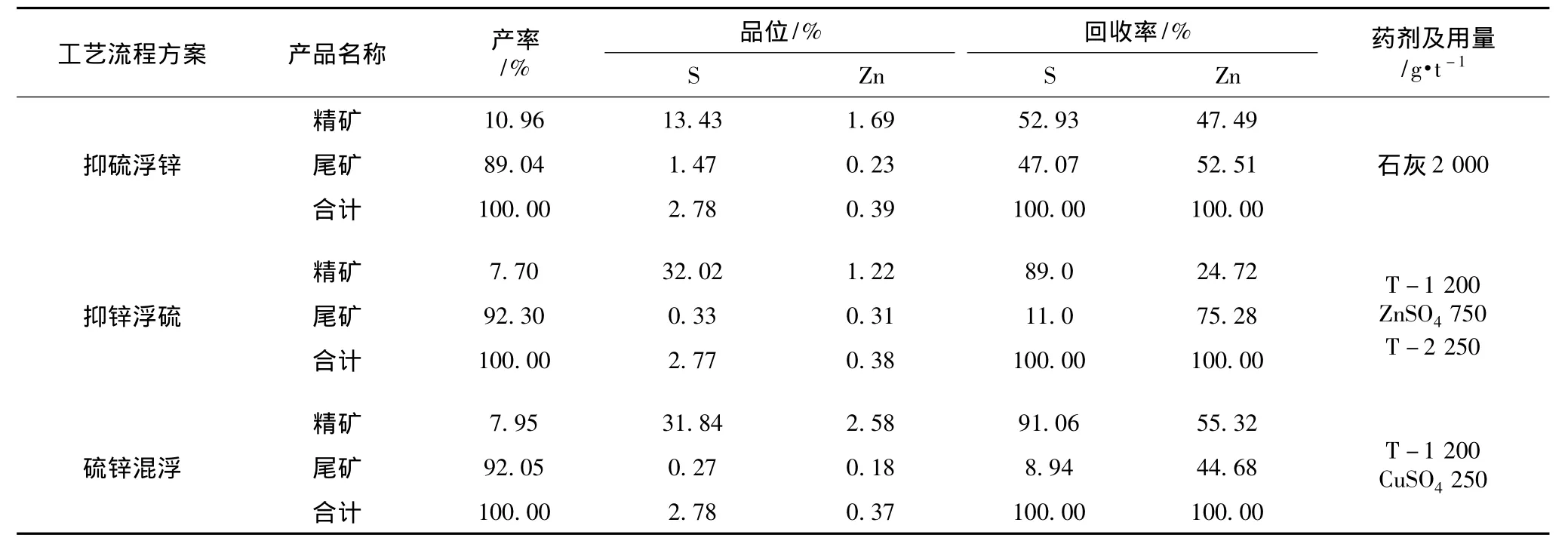

对原矿样主要拟定三种工艺流程进行锌硫浮选探索试验,其分别为:(1)抑硫浮锌工艺流程;(2)抑锌浮硫工艺流程;(3)硫锌混合浮选工艺流程。对三种工艺流程探索试验的结果进行对比来确定适合于本原矿样锌硫浮选的原则流程。方案探索试验工艺流程如图1所示,试验结果见表3。

图1 回收硫、锌不同工艺对比试验流程

从表3的试验结果可以看出,硫矿物表现出的可浮性比锌矿物好,采用抑硫浮锌工艺流程处理本矿样时,锌粗精矿中有大量的硫矿物一同上浮,锌精矿回收率也低;采用抑锌浮硫工艺流程,硫精矿品位大幅度提高,锌在硫精矿中的损失率较低,但由于T-2对硫有一定的抑制作用,硫的回收率比硫锌混合浮选低;采用锌硫混合浮选锌的回收率较低,而且硫锌分离流程比较复杂。基于上述原因确定采用抑锌浮硫工艺流程。

2.2 不同磨矿细度浮选试验

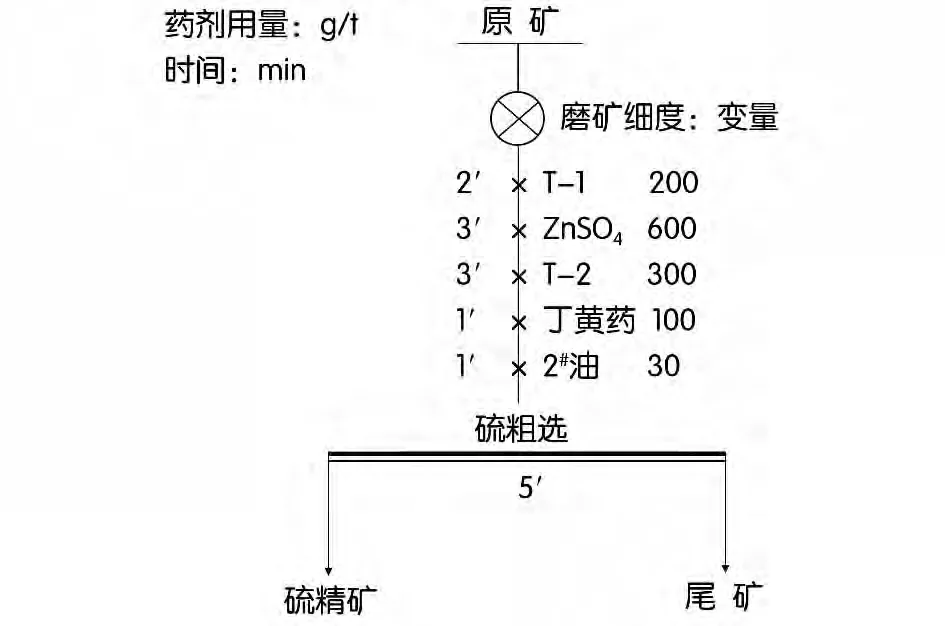

采用抑锌浮硫选矿工艺中的硫优先浮选在3 L XFD型单槽浮选机中进行不同磨矿细度浮选试验,试验工艺流程如图2所示,试验结果如图3所示。

表3 回收硫、锌不同工艺流程探索试验结果

图2 不同磨矿细度浮选试验工艺流程

从图3试验结果可以看出,随着磨矿细度的增加,硫的回收率提高,硫精矿中锌含量逐步降低。当磨矿细度达到-74μm80%后,硫精矿中Zn、S品位明显下降,当磨矿细度达到-74μm85%后,再增加磨矿细度硫的回收率增加不明显,其品位亦无明显变化。综合考虑,确定合适的磨矿细度为-74μm 85%。

图3 不同磨矿细度浮选试验结果

2.3 硫浮选试验

2.3.1 硫浮选开路试验

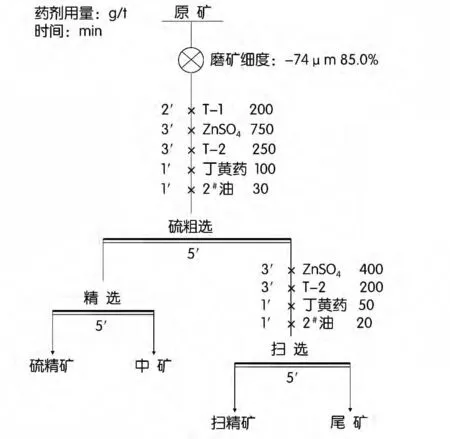

经过药剂条件试验。确定硫浮选粗选T-1用量200 g/t,ZnSO4用量750 g/t,T -2 用量250 g/t,丁黄药用量100 g/t,进行硫浮选开路试验。硫浮选开路试验工艺流程图如图4所示,试验结果见表4。

图4 硫浮选开路试验工艺流程

表4 硫浮选开路试验结果 %

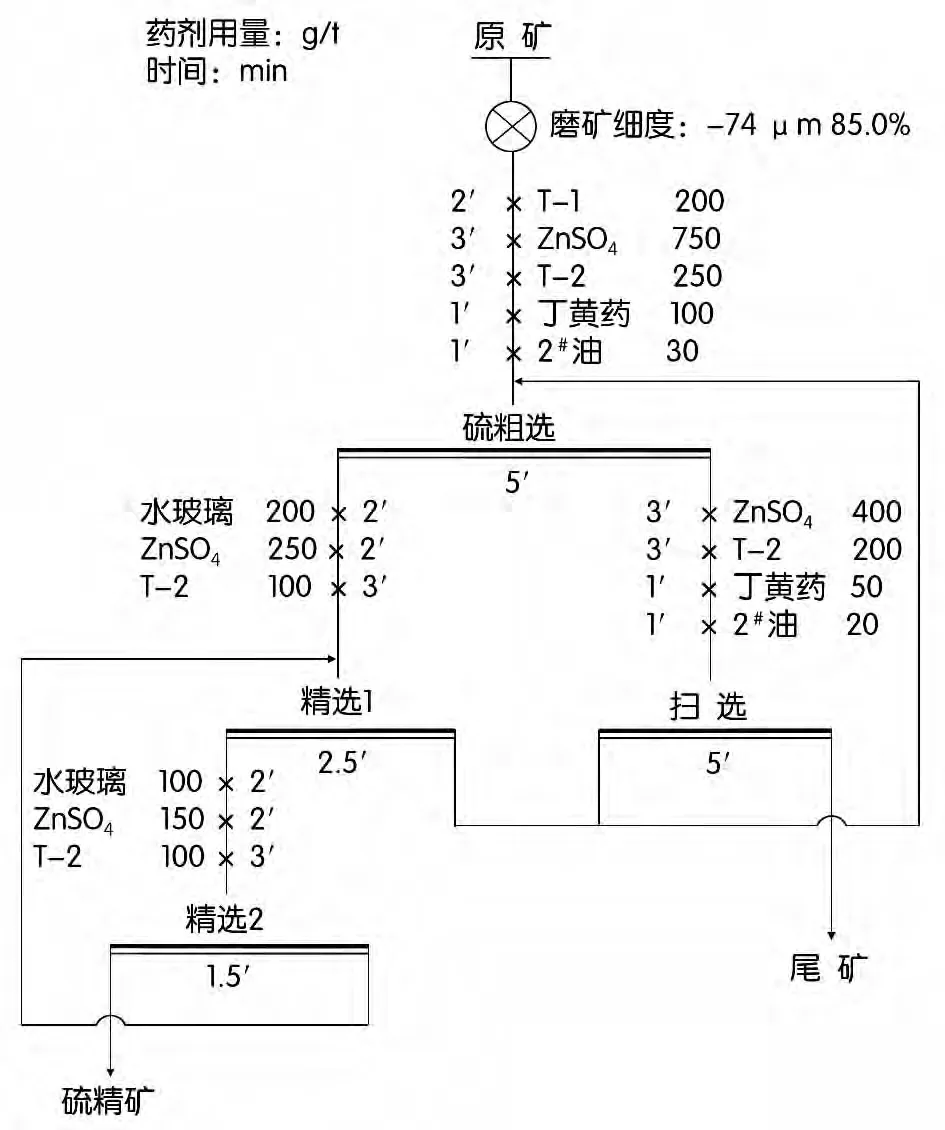

2.3.2 硫浮选闭路试验

在开路试验基础之上,为进一步提高硫精矿品位,增加硫精矿的产品等级,在闭路试验中增加硫精选次数的同时,在精选中还增加了抑制剂,加强对脉石矿物及锌矿物的抑制。硫浮选闭路试验工艺流程如图5所示,试验结果见表5。

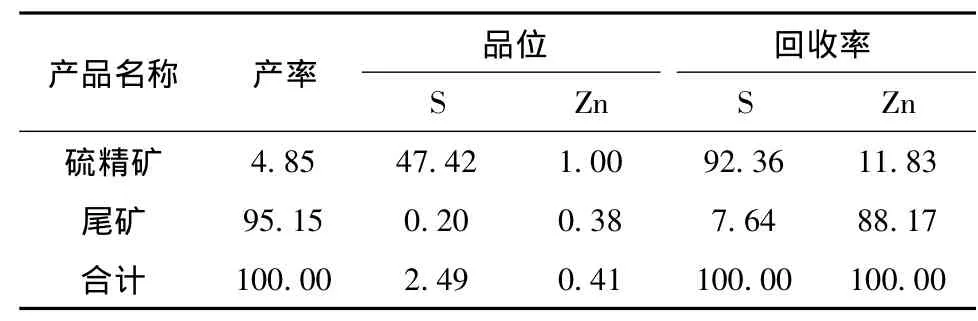

由表5的结果可知,闭路试验可以获得含 S 47.42%的硫精矿,回收率为92.36%。

2.4 锌浮选闭路试验

以浮硫尾矿为给矿,进行锌浮选试验,锌浮选采用比较成熟的传统工艺及药剂制度对其进行选别。通过试验,确定选锌的最佳条件为:用石灰作pH值调整剂,用量为2 000 g/t。CuSO4作活化剂,用量为300 g/t。用丁基黄药作捕收剂,用量为60 g/t。起泡剂为松醇油,用量为30 g/t。

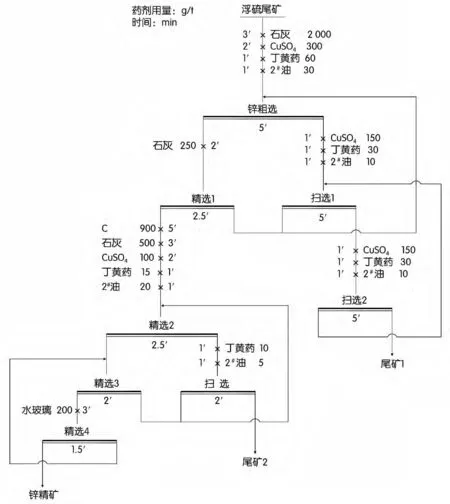

在闭路试验中将中矿顺序返回进行了多次试验均难以获得高品位锌精矿,因此只能将部分中矿作为尾矿丢弃,产出尾矿2。锌浮选闭路试验工艺流程如图6所示,试验结果见表6。

图5 硫浮选闭路试验工艺流程

表5 硫浮选闭路试验结果 %

表6 锌浮选闭路试验结果 %

2.5 硫锌铁选矿全流程试验

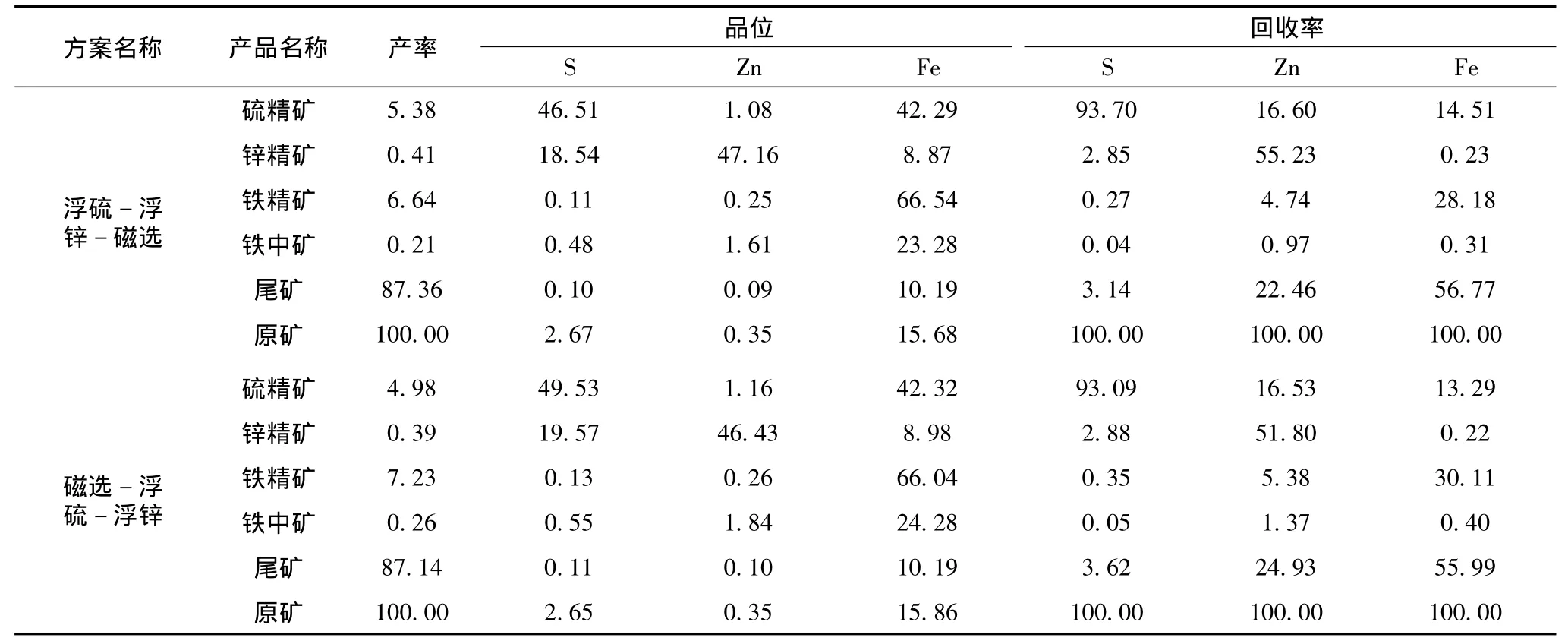

在硫浮选闭路试验和锌浮选闭路试验的条件下,进行了硫-锌浮选全流程闭路试验,并在流程试验中将铁的综合回收放在浮选前或放在浮选后进行了对比,试验结果见表7。

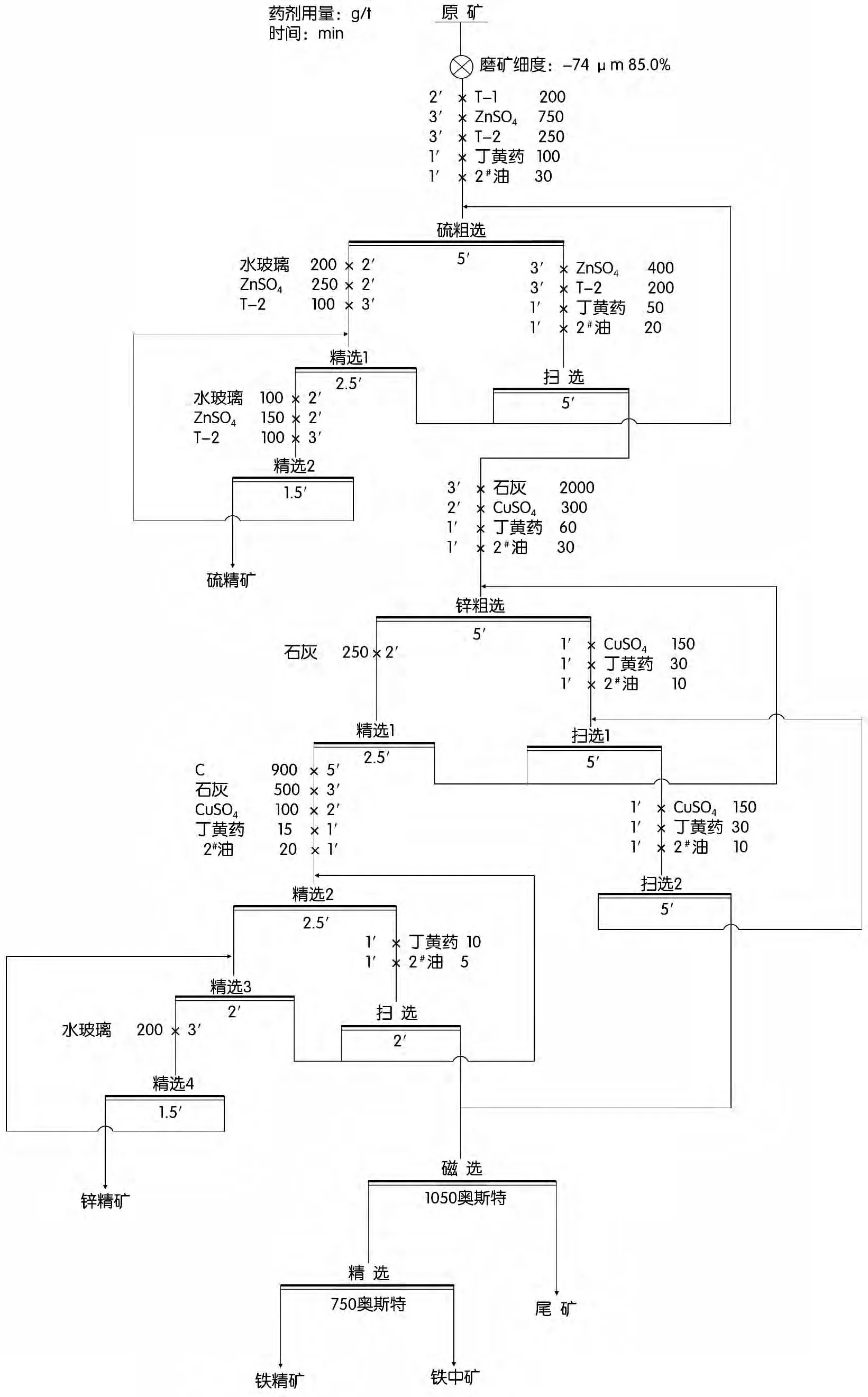

由试验结果可以看出,磁选放在浮选后可以获得含S 46.51%的硫精矿,回收率为93.70%;含Zn 47.16%的锌精矿,回收率为55.23%;含铁66.54%的铁精矿,回收率为28.18%。磁选放在浮选前可以获得含S 49.53%的硫精矿,回收率为93.09%;含Zn 46.43%的锌精矿,回收率为 51.80%;含铁66.04%的铁精矿,回收率为30.11%。而磁选放在浮选前和浮选后都能获得良好的选矿指标。磁选放在浮选前,磁选尾矿需要经过浓缩,才能进行浮选,因此增加了浓密池的建设成本,同时浮选浓度和给矿量不好控制。综合经济和可操作性考虑,最终推荐浮硫-浮锌-磁选的工艺流程方案,试验全流程如图7所示。

图6 锌浮选闭路试验工艺流程

表7 全流程对比试验结果 %

图7 硫锌浮选-铁磁选全流程试验工艺流程

3 结论

1.该矿石中主要的有用矿物为黄铁矿,磁铁矿以及少量的闪锌矿,主要回收的元素为 S、Fe、Zn。原矿硫品位 2.63%,铁品位 16.45%,锌品位0.40%,其中硫化锌占83.78%,氧化锌占10.81%,其他锌占5.41%。

2.采用“T-1+ZnSO4+T-2”组合抑锌优先浮硫,浮硫尾矿浮锌的浮选工艺流程回收硫和锌,磁选综合回收铁矿物。磁选放在浮选后可以获得含S 46.51%的硫精矿,回收率为93.70%;含Zn 47.16%的锌精矿,回收率为55.23%;含铁66.54%的铁精矿,回收率为28.18%。磁选放在浮选前可以获得含S 49.53%的硫精矿,回收率为 93.09%;含 Zn 46.43%的锌精矿,回收率为51.80%;含铁66.04%的铁精矿,回收率为30.11%。两种工艺流程均能获得良好的选矿指标。

3.磁选放在浮选前,需要增加浓缩过程,增加了浓密池的建设及运行成本,同时浮选给矿浓度和矿量不好控制。因此综合经济和可操作性考虑,最终推荐浮硫-浮锌-磁选的工艺流程方案。

[1] 王淀佐.矿物浮选和浮选剂[M].长沙:中南大学出版社,1986.

[2] 胡为柏.浮选[M].北京:冶金工业出版社,1989.

[3] 胡熙庚.浮选理论与工艺[M].长沙:中南工业大学出版社,1991.

[4] 雷力,周兴龙,文书明,等.我国铅锌矿资源特点及开发利用现状[J]. 矿业快报,2007,(9):1-4.

[5] 喻连香.低品位铅锌矿选矿工艺的研究[J].广州有色金属学报,2003,(1):13 -17.