基于流固耦合模型的负压式EGR阀传热研究

付磊, 李良 , 罗云蓉 , 李泽平 , 赵贻富

(1. 四川理工学院机械工程学院, 四川 自贡 643000;2. 过程装备与控制工程四川省高校重点实验室, 四川 自贡 643000;3. 宜宾天瑞达汽车零部件有限公司, 四川 宜宾 644600)

基于流固耦合模型的负压式EGR阀传热研究

付磊1,2, 李良1, 罗云蓉1, 李泽平3, 赵贻富3

(1. 四川理工学院机械工程学院, 四川 自贡 643000;2. 过程装备与控制工程四川省高校重点实验室, 四川 自贡 643000;3. 宜宾天瑞达汽车零部件有限公司, 四川 宜宾 644600)

采用CFD方法,建立了由阀体和阀体内的流体组成的负压式EGR阀的流固耦合传热仿真模型,进行了流体与固体之间的共轭传热仿真。仿真及试验结果表明,在上阀体设计冷却水道,有助于改善阀体的换热状况,能很好地满足安装在上阀体的密封环以及其他附件工作温度要求。

负压式EGR阀; 计算流体动力学; 流固耦合; 传热; 温度场

EGR阀是安装在汽油机、柴油机上的非常关键的废气再循环装置,EGR阀工作环境恶劣,阀体温度高。如果设计前不进行温度场的分析,不清楚各组件安装部位的温度,无设计依据,易造成选材及设计方面的错误,所以为保证设计和研发的成功,在相关产品设计前必须要进行温度场分析和热计算[1-3]。近年来,国内外对发动机冷却系统流固耦合传热的研究较多,而对于EGR阀的流固耦合研究甚少,且已有研究主要是针对EGR阀内部流体的流动规律进行研究,而很少涉及系统的流固耦合传热[4-5]。吕正涛等对EGR阀内流体进行数值仿真和试验研究[6],仅对阀内流体流动规律进行研究,而对于EGR系统的流固耦合传热对阀体结构设计的影响尚未涉及。

本研究针对此类问题,以TE603负压式EGR阀为研究对象,采用ICEM软件对EGR阀阀体、阀杆、高温气体以及冷却水组成的耦合系统模型进行网格划分。为了能够实现热量在流体和固体之间传递,对其交界面进行了耦合处理,使得耦合系统中固体域以及流体域的温度场在单一计算模型中得以实现。模拟过程使用阀门最大开度进行分析,得到了有无冷却水两种情况下阀体和阀杆的温度场,针对两种情况下的结果进行分析对比,提出了在上阀体增加冷却水道的设计方案。EGR试验以及仿真结果表明,该设计方案能够很好地改善阀体的换热状况,满足安装在上阀体上的密封环以及其他附件对工作温度的要求。

1 流固耦合传热分析及基本原理

1.1 流固耦合传热分析

负压式EGR阀耦合传热系统包括流体与固体之间的耦合传热(冷却水、高温气体与阀体,高温气体与阀杆)、固体与固体之间的耦合传热(阀杆、石墨垫与阀体)以及阀体与空气的对流换热。对于这种流体与固体之间的对流换热问题,由于受到流体与壁面之间相互作用的制约,因此,热边界条件无法预先给定。像这类热边界条件由热量交换过程动态地决定而不能预先给定的问题,称为流固耦合共轭传热系统。因此,在进行负压式EGR阀温度场分析时要同时考虑热传导、热对流两种传热方式[7-9],其中,阀体内腔与冷却水、高温气体的接触边界采用流固耦合共轭传热。

1.2 流固耦合传热基本原理

冷却水、高温气体分别在EGR上阀体以及下阀体中的流动和传热过程可视为3个物理问题:1)黏性不可压缩流体在阀体内的湍流流动;2)黏性不可压缩流体与阀体壁面之间的对流传热;3)上阀体、下阀体、石墨垫机体内的热传导。分别用流体流动、流体对流传热以及固体热传导3个数学模型来描述以上3个物理问题。因此,EGR阀流固耦合共轭传热的数学模型包括冷却水和高温气体的流动与传热模型、固体导热模型、冷却水以及高温气体与阀体复杂接合面的共轭传热模型[10]。

1) 流体流动控制方程

对于冷却水和高温气体在EGR阀内流动与传热计算,将其流动视为三维稳态黏性不可压缩流体的湍流流动,利用质量守恒方程、动量守恒方程、能量守恒方程和标准κ-ε湍流模型等控制方程对问题进行求解,具体方程见文献[11],在此不再赘述。

2) 流体域传热控制方程

流体流动与传热利用能量守恒原理进行描述,即

(1)

式中:ρ为流体密度;h为流体的焓;u为流速;p为压力;t为时间。

3) 固体域传热控制方程

将上阀体、下阀体、阀杆以及石墨垫固体域内的传热过程视为无内热源、稳定的热传导过程,即

·(λT)=0。

(2)

4) 流固耦合共轭传热边界控制方程

根据能量守恒可知,在流固耦合交界面处,流体吸收的热量等于固体传出的热量。所以,根据傅里叶(Fourier)热传导定理得出的EGR阀流固耦合共轭传热边界条件控制方程如下[12]:

(3)

式中:λ为固体域导热系数;n为固体域壁面外法线;hconv为热对流表面传热系数; 下标W表示固体壁面;下标f表示流体壁面;Tf为流体与固体交界面处流体的温度;TW为固体与流体交界面处固体温度。

2 计算模型的建立

2.1 负压式EGR阀的结构原理以及工况

通常在发动机的进气管和排气管之间安装负压式EGR阀,负压式EGR阀的阀体部分主要包括上阀体、下阀体、阀杆、锥阀、阀座,结构材料及工况见表1,其工作原理和具体结构见图1和图2。负压式EGR阀工作原理如下:1)非工作状态。在弹簧的预紧力作用下,膜片中心区域产生向下的变形,使得阀座紧贴在阀体进气端内壁上,此时无气体通过。2)工作状态。阀门靠真空泵提供的真空打开,真空泵将真空引入膜片上方的真空室,由于膜片的下端直通大气,使得膜片的上、下表面产生压力差。当膜片上、下表面的压力差大于弹簧的预紧力时,膜片产生形变,向上拱起,从而带动阀座上升,阀门开启,这样来自排气管的废气就能够通过阀门与进气混合进入燃烧室[13-14]。而EGR阀门开度控制又是通过真空调节器的开度来实现的,当真空调节器的开度较小,膜片上、下表面压力差低于弹簧预紧力,阀门关闭。

表1 负压式EGR阀结构名称及工况(工作温度700 ℃)

2.2 模型的建立

TE603负压式EGR阀的三维实体模型的建立采用UG三维绘图软件,由于阀体结构相对复杂,在保证相关物理量准确的前提下,对模型的部分过渡圆角、倒角以及小尺寸的结构特征进行简化处理,建立的三维实体模型见图3。利用Ansys workbench14.0软件中的 ICEM网格划分工具对EGR阀阀体、高温气体以及冷却水道的三维模型进行了网格划分,采用了四面体的非结构性网格,划分网格之前对流体的进出口、固体壁面、流体壁面以及流固耦合交界面进行命名[15]。整个模型中共有节点318 209个,单元1 644 523个,有限元模型网格见图4。网格划分完成后利用Ansys CFX14.0进行求解计算。

2.3 流动边界条件及传热边界条件设置

一般情况下,EGR阀的工作状况比较恶劣,通过其内部的气体最高温度达700 ℃,进气压差在30~40 kPa(表压)之间。本研究选取典型工况进行仿真分析,研究阀门最大升程时的情况。在CFX软件中,入口边界条件设置为速度入口,假设流体速度在入口处均匀分布,不考虑流体介质重力。具体边界条件设置分有冷却水和无冷却水两种情况。有冷却水情况边界条件设置为冷却水道入口处流体介质速度1.5 m/s,温度90 ℃,流体介质为水;高温气体入口速度为405 m/s,温度为700 ℃,流体介质为空气;两进口的湍流强度(Turbulent Intensity)均设置为5%;出口采用压力出口边界条件(Pressure-outlet),相对压力为0 MPa,湍流定义方法与入口相同。无冷却水边界条件的设置除不考虑冷却水外,其他与有冷却水的情况完全相同。

对于EGR阀耦合传热系统热边界的设置,耦合传热边界面的设置是关键,其中,冷却水、高温气体与阀体,高温气体与阀杆都属于流固耦合共轭传热面。CFX软件可以计算共轭传热问题,传热面(EGR阀内腔壁面与流体外表面)是重合的两个壁面(Wall),它们构成接触对。因此,在CFX计算中必须进行设置,将它们的边界条件(Boundary Condition)由壁面调整为交界面 (Interface),并在域交界面设置(Domain Interface)中定义交界面类型(Interface Type)为流固耦合交界面,它们的网格连接方式(Mesh Connection)为GGI。在这个交界面上就能完成热量的热固耦合传递(即热量从高温气体通过阀体内壁面对流传递给阀体(固体域);经过阀体的导热,再通过上阀体冷却水道内壁面的对流换热传递给冷却水道内的冷流体,通过如此的循环热交换实现了对阀体的冷却)。阀体外壁面与外界环境的热交换采用第三类热边界条件(对流换热),外界环境温度设置为50 ℃,由于发动机工作环境处于风冷状态,所以,阀体外壁面与空气之间的热交换属于强制对流。强制对流条件下,工程实际中一般将空气的对流传热系数取为100 W/(m2·K)。

3 计算结果分析

3.1 下阀体流场分布

通过数值仿真计算,得到了在阀门最大升程下下阀体高温气体的速度场和压力场分布图(见图5和图6)。为了便于观察,以阀的对称中心面为辅助平面,观察其速度和压力的分布。从速度场可以看出:气体在刚进入阀的时候速度变化不大,在经过阀座时,速度变化比较明显,在阀座与壁面的狭窄间隙,气流速度可以达到200 m/s以上;通过狭窄区域后,气流速度又降了下来,气流在阀座左、右侧上方出现一个速度值相对于周围区域较小的“孤岛区域”,“孤岛区域”上方靠近阀杆处,气体流速明显升高,气体流速较高的区域,热交换充分,因此,这些区域的阀体、阀杆温度高。从压力场可以看出:气体在刚进入阀的时候压力变化不大,在通过阀座后,压力明显下降,在阀座上下之间形成比较大的压力差;与速度场类似,在阀座左、右侧上方的区域中,都存在一个压力相对于周围区域较小的“孤岛区域”,这是因为在这些区域内,流场速度很小,这样流场的动压也很小,从而导致总压低于旁边区域。

3.2 原设计方案(无冷却水道)阀体耦合系统温度场

图7示出了阀体耦合系统对称中心面温度分布,该图反映了上下阀体、高温气体、阀杆的温度分布情况。从图中可见,阀体温度变化较为剧烈,从最低温度352 ℃到最高597 ℃,变化范围达到245 ℃,整个阀体温度分布梯度大。最高温度出现在下阀体与高温气体接触的内壁面处,温度高达到597.8 ℃。从图8上阀体温度分布图可以看出,在上阀体顶部安装其他附件部位处,温度在405~456.2 ℃范围内,此温度范围远超出相关组件选材以及设计的温度要求。从图9和图10可知,在密封装置与上阀体和阀杆接触处,上阀体和阀杆的温度分别为434 ℃和466 ℃。密封装置材料最高耐温为180 ℃,此温度不符合密封组件选材以及设计的温度要求。

模拟计算结果表明,阀体温度较高,热负荷较大,温度分布不均匀。上阀体顶部安装其他附件部位处温度超出相关组件选材以及设计的最高温度要求,上阀体、阀杆与密封组件接触处的温度超出了密封装置材料的工作温度要求。同时,阀杆温度分布梯度大,易导致热变形。因此,要降低阀体和阀杆的最高工作温度,改善其热负荷,需要改进原EGR阀的设计方案,在上阀体增设冷却系统。

3.3 改进方案(有冷却水道)

综合考虑各安装附件以及密封组件耐温性能要求,对原EGR阀设计方案进行改进,在上阀体安装密封组件附近处设计内径为10 mm的环形冷却水道,冷却水道结构见图11。

图12和图13分别示出了有、无冷却水冷却时上阀体的温度分布,图14和图15分别示出了有、无冷却水冷却时上阀体与密封装置接触处的温度分布。从图12与图13对比可以直观看出,有冷却水时上阀体的温度范围为89.4~231.6 ℃,而无冷却水时其温度范围为323.2~486.9 ℃,特别是在上阀体顶部安装其他附件部位处,有冷却水冷却时最高温度为160.5 ℃,而无冷却水时最高温度达到456.2 ℃,这一区域的温度基本在405~456.2 ℃范围内,此温度范围远远超出相关组件的耐温性能要求。对比图14与图15可以看出,有冷却水时,在密封装置接触处上阀体的温度变化范围为143.7~156.2 ℃,而无冷却水时,这一区域上阀体的最高温度达到475 ℃,远超出密封组件的工作温度要求。具体结果对比见表2。

表2 有无冷却水时温度对比 ℃

综上所述,增加冷却水道后阀体冷却效果比较理想,上阀体安装附件处以及密封装置接触处温度均达到相关工作温度要求。

4 试验对比验证

由于EGR阀工作环境恶劣,阀体内腔结构复杂,所以要开展阀体内部流体流动传热试验研究比较困难。因此,试验中选取上阀体顶部温度作为测量对象。测点位置见图16。温度测量采用热电偶测温法。

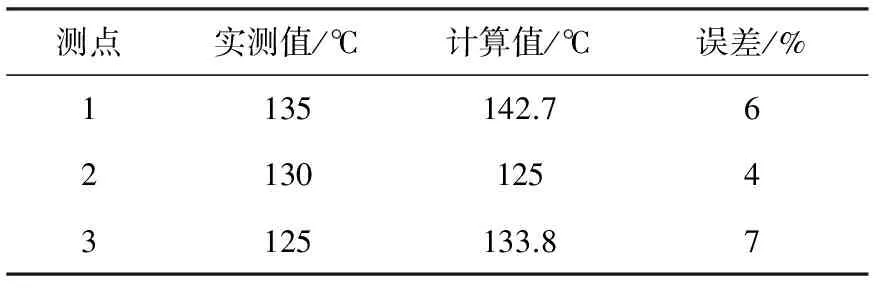

实测结果见表3。由实测与仿真计算结果对比可见,仿真计算结果的最大误差为7%,说明流固耦合传热模拟计算具有足够的精度。

表3 试验结果与仿真结果对比(有冷却水时)

5 结束语

针对负压式EGR阀的传热问题进行了仿真计算,结果表明,在上阀体未设计冷却水道的情况下,上阀体、阀杆与密封组件接触处的温度超出了密封装置以及其他附件的工作温度要求。对上阀体结构进行了改进设计,在上阀体密封装置处设计了环形冷却水道,并对有、无环形冷却水两种情况进行仿真对比分析,发现有冷却水时阀体散热效果较好,上阀体温度满足密封装置以及其他附件工作温度要求。仿真计算结果与实测结果的最大误差为7%,说明流固耦合传热数值模拟具有足够的精度。

[1] 骆清国,刘红彬,龚正波,等.柴油机气缸盖流固耦合传热分析研究[J].兵工学报,2008,29(7):769-773.

[2] 李元祥,陈俊冬,张明星,等.离心除尘风机收尘过程数值模拟分析与预测[J].四川理工学院学报(自然科学版),2013,26(1):28-32.

[3] 曾涛,刘少北,柳忠彬,等.方形气固流化床中局部颗粒速度实验研究[J].四川理工学院学报(自然科学版),2013,26(6):46-50.

[4] 王虎,桂长林.内燃机缸体冷却液流固耦合模型的共轭传热研究[J].汽车工程,2008,30(4):317-321.

[5] 武亚娇.轿车发动机冷却水套稳态流动传热仿真研究[D].浙江:浙江大学,2010.

[6] 吕正涛.EGR阀的数值仿真和实验研究[D].浙江:浙江大学,2008.

[7] 陶文铨.数值传热学[M].西安:西安交通大学出版社,1988.

[8] 付磊,唐克伦,李良,等.管壳式换热器流场数值模拟方法研究[J].现代制造工程,2013,388(1):66-71.

[9] 付磊,唐克伦,文华斌,等.管壳式换热器流体流动与耦合传热数值模拟研究[J].化工进展,2012,31(11):2384-2389.

[10] 谷芳,崔国起,吴华杰.基于流固耦合模型的柴油机冷却系统优化设计[J].汽车工程,2012,34(7):674-678.

[11] 付磊,付丽娅,唐克伦,等.基于FLUENT的管壳式换热器壳程流场数值模拟研究[J].四川理工学院学报(自然科学版),2012,25(3):17-21.

[12] 肖翀,左正兴,覃文洁,等.柴油机气缸盖的耦合场分析及应用[J].车用发动机,2006(4):26-29.

[13] 宋学忠,马丽娜.电控EGR 阀的类型、结构及性能比较[J].内燃机与配件,2013,40(4):19-22.

[14] 张悦,张宇.发动机EGR阀测试系统设计与实[J].现代制造工程,2009,388(8):98-100.

[15] 付磊,曾燚林,唐克伦,等.管壳式换热器壳程流体流动与传热数值模拟[J].压力容器,2012,29(5):36-41.

[编辑: 姜晓博]

Heat Transfer of Negative Pressure EGR Valve

Based on Fluid-solid Coupled Model

FU Lei1,2, LI Liang1, LUO Yunrong1,2, LI Zeping3, ZHAO Yifu3

(1. College of Mechanical Engineering, Sichuan University of Science & Engineering, Zigong 643000, China;

2. Key Laboratory in Sichuan Colleges on Industry Process Equipments and Control Engineering, Zigong 643000, China;

3. Yibin Tianruida Auto Parts Co., Ltd., Yibin 644600, China)

The fluid-solid coupled heat transfer model for the negative pressure EGR valve consisting of valve body and its fluid inside was established with CFD method and the conjugate heat transfer simulation between fluid and solid structure was conducted. The results of simulation and experiment show that the designed cooling passage in upper valve is beneficial to improve the heat exchange of valve body and can meet well the working temperature requirements of sealing ring and other accessories in upper valve.

negative pressure EGR valve; CFD; fluid-solid coupling; heat transfer; temperature field

2015-05-03;

2015-07-08

过程装备与控制工程四川省高校重点实验室基金资助项目(GKYJ201101,GK200907,GK201205,GK201403);材料腐蚀与防腐四川省重点实验室基金资助项目(2012CL10);四川省教育厅项目(13ZA0129)

付磊(1977—),男,讲师,主要研究方向为计算流体力学及CAE技术;kunmingfulei@126.com。

10.3969/j.issn.1001-2222.2015.06.015

TK412

B

1001-2222(2015)06-0073-06