一种新型共轨喷油器仿真研究

吴小军, 奚星, 孙树平, 徐春龙, 赵中余, 顾娇娇, 王敏, 郭海洲

(中国北方发动机研究所(天津), 天津 300400)

一种新型共轨喷油器仿真研究

吴小军, 奚星, 孙树平, 徐春龙, 赵中余, 顾娇娇, 王敏, 郭海洲

(中国北方发动机研究所(天津), 天津 300400)

针对发动机对“先缓后急”喷油规律的需求,研究了一种双控制腔进油量孔的新型共轨喷油器。基于AMESim平台建立了喷油器模型,并应用EFS测试数据进行了模型校准。结果表明:与常规共轨喷油器相比,新型共轨喷油器针阀关闭速度提高了2倍,控制腔进油量孔流通面积减少了50%以上,更容易得到“先缓后急”的靴形喷油规律;减小控制腔容积可以提高喷油响应速度,增加滑阀弹簧预紧力可以提高滑阀恢复速度,以上措施能够提高新型喷油器的多次喷射能力,满足不同发动机性能需求;受滑阀副油道的作用,新型共轨喷油器在单结构参数、单次喷射条件下,喷油一致性受加工误差影响系数降低。

共轨喷油器; 滑阀; 喷射特性; 仿真

高压共轨系统实现了供油过程与喷油过程的分离,使共轨喷油器的喷油过程不再受供油过程控制,具有广泛的应用前景。共轨喷油器喷油特性好坏对发动机性能具有很大影响。通过控制喷油率的形状来控制燃烧速率、压力升高率,可以达到降低燃烧噪声和颗粒排放的目的。因此对喷油器的要求是:在喷油开始时针阀开启,使得在着火滞燃期内有低的喷油率和平缓上升的喷油率形态;着火以后要求针阀开启速度很快,使喷油率快速提升;在喷油结束时针阀的关闭速度也要很快,即能够实现“先缓后急”的喷油率形态,使炭烟排放和燃油消耗最低[1-2]。

为得到理想的“先缓后急”的靴形喷油规律,常规共轨喷油器一般采取增加控制腔进油量孔与出油量孔的面积比,减缓控制腔泄压速度同时提高压力恢复速度的途径。因此,在确定控制腔进油量孔后,可以适当减小出油量孔孔径,或在确定出油量孔后,适当增加控制腔进油量孔孔径。然而,为提高喷油响应速度,进、出油量孔必须具备一定的流通能力,而减小出油量孔孔径会降低喷油响应速度,增加进油量孔孔径又会增加喷油器动态回油量,导致喷油器工作效率降低[3-5]。

本研究针对一种具有滑阀结构的新型共轨喷油器开展研究,分析其结构参数对性能的影响,为设计具备理想喷油规律与喷油性能的共轨喷油器提供依据。

1 新型喷油器控制阀结构及工作原理

图1示出新型喷油器控制阀结构。该新型喷油器在常规喷油器针阀导杆上端增加了一个滑阀零件。滑阀上设计有进油量孔、滑阀量孔、主副油道等,其中滑阀量孔与滑阀副油道在控制腔压力恢复阶段组成控制腔双进油量孔。电磁阀通电,滑阀主油道内高压燃油经出油量孔流入喷油器低压油路,滑阀主油道压力p2开始降低,此后,控制腔内高压燃油经滑阀量孔流入滑阀主油道,再经出油量孔流入喷油器低压油路,控制腔压力p1开始降低。当控制腔压力p1降低到针阀开启压力后针阀抬起开始喷油。同时,高压油路内高压燃油经进油量孔流入滑阀主油道,此时存在p3>p1>p2>p4的关系。电磁阀断电,滑阀主油道压力p2开始恢复,此时,控制腔内高压油仍由滑阀量孔流入滑阀主油道。此后,当p2≥p1时,滑阀主油道内高压油开始经滑阀量孔又流入控制腔,控制腔压力开始恢复。同时,滑阀在液力的作用下开始向下运动。此后,滑阀副油道与高压油路连通,由于滑阀副油道孔径大于滑阀量孔孔径,高压油开始由滑阀副油道快速进入控制腔,使得控制腔的压力恢复速度大大提高。在达到针阀关闭压力后,针阀开始关闭,喷油结束。最后在滑阀弹簧的作用下,滑阀恢复到原位,此后存在p3=p2=p1>p4的初始喷油状态。

由喷油器工作原理可知:滑阀量孔d1主要影响控制腔的泄压速度与泄压时刻;滑阀副油道d2主要影响控制腔压力恢复速度;进油量孔d3、出油量孔d4主要影响喷油器动态回油量。

2 新型喷油器模型的建立与验证

新型喷油器仿真模型是在常规共轨喷油器模型基础上改进得到的。图2示出常规共轨喷油器仿真模型。其中,喷油器电磁阀模块借用模型自带磁通量、电磁力数据,最大电磁力为100N,满足常规喷油器200MPa下阀门密封需求。

在此基础上,建立了具有滑阀结构共轨喷油器的AMESIM仿真模型。该模型取消了导杆与针阀泄漏的模拟,阀门调整为平面阀且增加了对减压环带的模拟,模型主要针对新控制阀工作过程的模拟(见图3)。

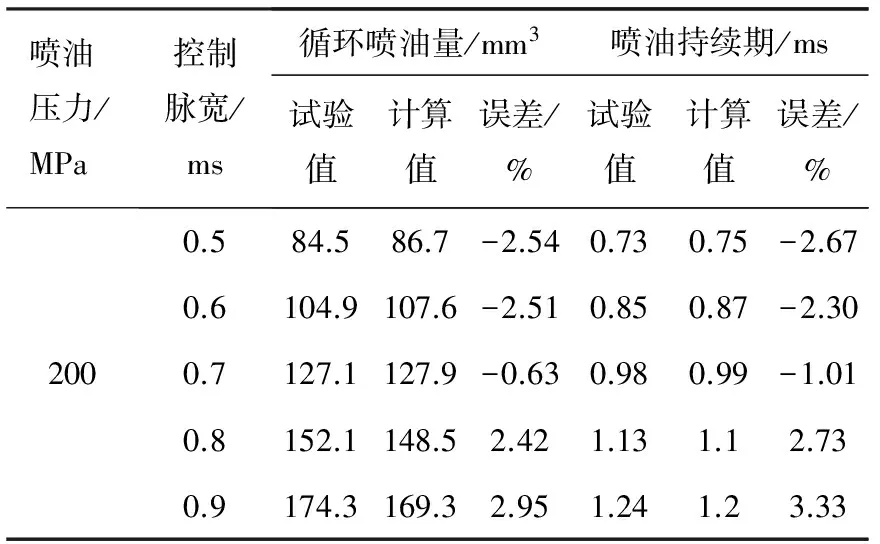

应用EFS高压共轨性能试验台进行了喷油器的性能测试,主要校验循环喷油量、喷油持续期。选取该系列喷油器中循环喷油量较小的喷油器进行性能测试,喷孔数为10 ,孔径为0.2mm。在200MPa标定压力、不同控制脉宽下,性能测试结果与仿真结果误差在±3%,可见计算结果与实测值吻合较好(见表1)。

表1 新型共轨喷油器喷油性能仿真与试验数据对比

3 仿真分析

3.1 滑阀对喷油性能影响分析

图4示出新型喷油器与常规喷油器针阀运动规律、喷油规律的结果对比。由图可知,在喷油持续期为1ms时,常规喷油器关闭过程占喷油过程的60%,而新型喷油器仅占19%,关闭速度提高了2倍,使得新型喷油器断油迅速,结合喷油初期针阀较低的上升速度,新型喷油器容易实现“先缓后急”的喷油规律。

新型喷油器针阀上升阶段出现了抖动,原因是:在控制腔泄压过程中,初始压力p1=p2=p3,均为高压,之后p2降低,此时p1才开始降低,使得控制腔泄压压差小,因而控制腔泄压流量小;当针阀导杆对控制腔压油的速度大于控制腔泄压速度时,控制腔压力停止降低甚至增加,导致针阀上升阻力增加,针阀上升速度减慢,甚至下降,则针阀导杆对控制腔压油的压油作用减小甚至变为抽吸作用;此后针阀导杆上升阻力减小,则上升速度再次增加,如此循环使得针阀开启运动出现了抖动。

新型喷油器滑阀各量孔流通面积比为S1∶S2∶S3∶S4≈2∶11∶1∶6,而常规喷油器进、出油量孔流通面积比值一般在1~2之间。各量孔中进油量孔最小,相对常规喷油器进油量孔流通面积减少了50%以上,可以有效减小喷油器的动态回油量。利用滑阀副油道的作用,可以消除控制腔压力恢复速度随进油量孔减小而减慢的影响。

图5至图8分别示出按20%的比例调整滑阀量孔d1、滑阀副油道d2、进油量孔d3、出油量孔d4的流通面积S后喷油性能的变化规律。对比可见,最大喷油速率、喷油持续期随d1流通面积增加而增大,d1的影响效果大于其他结构参数。随着d1流通面积的减小,控制腔泄压速度减慢,则喷油延迟增加,相同控制脉宽下喷油持续期、最大针阀升程减小,针阀座面节流作用增加,最大喷油速率降低。从图5可知,滑阀量孔d1对喷油上升阶段的影响大于关闭阶段。从图6可知,d2仅在针阀关闭阶段起作用,随着d2流通面积增加,控制腔压力恢复速度增加,则喷油器断油速度增加。从图7可知,d3对喷油关闭阶段的影响大于上升阶段,喷油持续期随d3流通面积增加而减小。这是由于d3流通面积绝对值小,在控制腔泄压过程中,d1和d4出油作用大于d3进油作用,而在控制腔压力恢复初期,仅有d3进油起作用,此时d3尺寸的调整对性能的影响才得以体现。从图8可知,d4对喷油速率与喷油持续期都有影响,且对关闭阶段的影响大于上升阶段。

通过对比图5至图8可知,在相同的比例调整参数下,新型喷油器滑阀各量孔对性能影响权重系数大小依次为d1,d4,d3,d2。

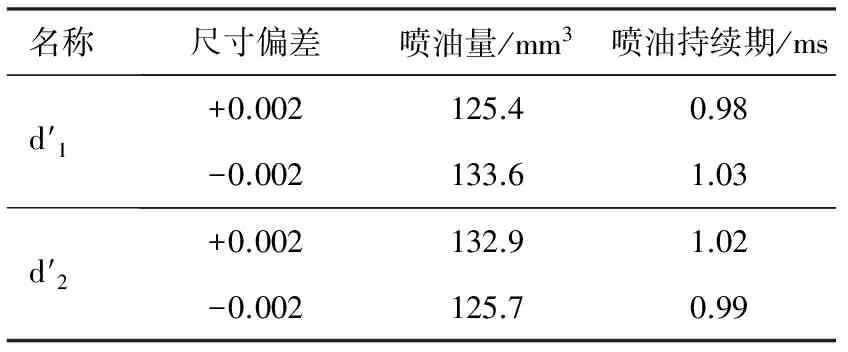

3.2 新型喷油器喷油一致性分析

表2 新型喷油器尺寸偏差对性能的影响

表3 常规喷油器尺寸偏差对性能的影响

3.3 新型喷油器多次喷射能力分析

为满足不同发动机、不同工况的需求,在满足“先缓后急”喷油规律的同时,还需要采用多次喷射的喷油策略。新型喷油器控制腔泄压过程慢将导致其多次喷油能力降低。

由控制腔连续方程可知,减小控制腔容积可以提高控制腔的压力变化率,从而提高控制腔泄压速度,提高新型喷油器的开启响应速度。图11示出调整控制腔容积为20~60mm3时喷油规律对比。由图可见,随着控制腔容积减小,喷油开启响应时间最大减小了0.21ms。另外,针阀上升过程中的抖动现象得以减小甚至消失。这是由于随着控制腔容积的减少,控制腔降压迅速,喷油时刻提前,滑阀主油道压力增大,则针阀上升阻力增大,针阀上升速度减小,从而减小了针阀导杆的压油作用。

滑阀弹簧对单次喷油性能的影响可以忽略,但在多次喷射中,需要加大滑阀弹簧预紧力以使滑阀迅速复位,为下次喷油作准备。图12示出在20mm3控制腔容积、相同控制脉宽、不同滑阀弹簧预紧力下,预喷、主喷及后喷按5.5%∶89%∶5.5%的比例进行3次喷射的最小喷油持续期的喷油规律对比结果。

计算结果表明,随着滑阀弹簧预紧力的增加,喷射间隔时间更短,总的喷油持续期减少了18.7%。3次喷射中预喷油量没有变化,主喷油量增加了3%,后喷油量变化较大,这是由于主喷结束后,喷油器内部各腔的压力波动较大,在相同的控制脉宽下,对后喷的影响增加,通过电控系统的标定补偿可以减少对发动机性能的影响。图13示出不同预紧力下滑阀升程变化规律对比。由图可见,随着滑阀弹簧预紧力的增加,预喷、主喷喷射结束后,滑阀的复位速度提高,因此主喷、后喷的喷油时刻可以提前,从而减小了多次喷射总的喷油持续期,提高了新型喷油器的多次喷射能力。

4 结论

a) 新型共轨喷油器控制腔设计了滑阀副油道结构,大大提高了控制腔压力恢复速度,从而提高针阀关闭速度,关闭速度为常规共轨喷油器的3倍左右;

b) 新型共轨喷油器进油量孔相比常规共轨喷油器流通面积减少了50%以上,同时可以减缓针阀上升阶段的速度,更容易实现“先缓后急”的喷油规律;

c) 减小控制腔容积可以提高喷油响应速度,增加滑阀弹簧预紧力可以提高滑阀复位速度,这些措施可以提高新型喷油器的多次喷射能力,满足不同发动机性能需求;

d) 新型共轨喷油器滑阀各量孔对性能影响权重系数大小依次为滑阀量孔d1,出油量孔d4,进油量孔d3,滑阀副油道d2;

e) 新型共轨喷油器控制腔压力变化规律的影响参数增多了,但在滑阀副油道d2的作用下,在单结构参数、单次喷射条件下,新型共轨喷油器喷油一致性受加工误差的影响反而小于常规喷油器。

[1] 王尚勇.现代柴油机电控喷油技术[M].北京:机械工业出版社,2013.

[2] 徐家龙.柴油机电控喷油技术[M].北京:人民交通出版社,2011.

[3]Ficarella,LaforgiaD,LandriscinaV.EvaluationofInstabilityPhenomenainaCommonRailInjectionSystemforHighSpeedDieselEngines[C].SAEPaper1999-01-0192.

[4]KaleviHuhtala,MattiVilenius.StudyofaCommonRailFuelInjectionSystem[C].SAEPaper2001-01-3184.

[5]MaginLapuerta,OctavioArmas,JuanJoseHernandz.EffectoftheInjectionParametersofaCommonRailInjectionSystemonDieselCombustionThroughThermodynamicDiagnosis[C].SAEPaper1999-01-0194.

[6]XiaoliangDing,JunWang,YoutongZhang,etal.AStudyofCalibrationofElectronic-controlledInjectorEmployedinHighPressureCommonRailSystem[C].SAEPaper2008-01-1742.

[7] 李少鹏.统计尺寸公差在高压共轨喷油器设计中的应用[J].现代车用动力,2004(8):12-14.

[编辑: 李建新]

Simulation on a New-type Common Rail Injector

WU Xiaojun, XI Xing, SUN Shuping, XU Chunlong, ZHAO Zhongyu, GU Jiaojiao, WANG Min, GUO Haizhou

(China North Engine Research Institute(Tianjin), Tianjin 300400, China)

According to the first slow and then fast injection requirement of engine, a new-type common rail injector with double inlet fuel cavities was researched. The injector model was built based on AMESim software and was corrected through EFS test data. The results show that the new-type injector can realize the injection law presenting boot shape easily. Compared with current common rail injector, the shutting speed of needle valve for the new-type injector accelerates by two times and the flow area of inlet hole for fuel cavity decreases by 50%. The injection response improves with the decrease of fuel cavity volume and the recovery of slide valve improves with the increase of pre-tightening force of valve spring. Therefore the multi-injection capacity of the new-type injector improves. Accordingly, the injector can meet the performance requirements of different engines. Due to the effect of side fuel passage, the machining error of injector has little influence on injection consistency under the conditions of single structure and single injection.

common rail injector; slide valve; injection characteristic; simulation

2015-05-11;

2015-12-03

吴小军(1980—),男,副研究员,主要研究方向为高压燃油喷射;wudadi810@163.com。

10.3969/j.issn.1001-2222.2015.06.003

TK421.42

B

1001-2222(2015)06-0013-05