PFI汽油机空燃比控制仿真及试验研究

蒋炎坤, 王松, 谢满

(1. 华中科技大学能源与动力工程学院, 湖北 武汉 430074; 2. 东风商用车有限公司技术中心, 湖北 武汉 430056)

PFI汽油机空燃比控制仿真及试验研究

蒋炎坤1, 王松2, 谢满1

(1. 华中科技大学能源与动力工程学院, 湖北 武汉 430074; 2. 东风商用车有限公司技术中心, 湖北 武汉 430056)

基于发动机台架试验,建立并标定了进气道燃油喷射单缸汽油机一维仿真模型,探索了空燃比控制的新方法。依据经典控制理论,通过所建空燃比PID控制器与参数整定,实现了稳态空燃比控制。基于x-τ油膜模型,提出了其代数控制X-Y油膜方程,分析了进气道燃油传输过程对空燃比控制的影响;通过燃油阶跃扰动法,对X,Y参数进行识别,获得了X,Y参数MAP图,构建了离散化燃油动态补偿器,实现了空燃比在瞬态工况下的前馈控制。

汽油机; 进气道喷射; 空燃比; 前馈控制; 闭环控制

汽油机实现低排放的途径一般是在精确控制混合气空燃比的情况下利用三元催化转化器将废气中的HC,CO及NOx转化成H2O,CO2和N2[1]。为了实现三元催化器较高的转化效率,必须将汽油机的空燃比控制在理论空燃比14.7附近[2]。因此,汽油机降低排放的根本途径是对全工况状态下的空燃比进行精确控制。

目前,电喷汽油机空燃比控制普遍采用电喷系统加氧传感器的闭环系统,闭环控制系统能够很好地对稳态工况下空燃比进行控制。然而,在车辆实际运行过程中,发动机大部分时间处于起动、暖机和加减速等过渡工况,过渡工况下发动机工况状态变化迅速,加之传感器固有延迟,使得闭环系统无法对空燃比实现精确的实时控制,从而导致排放性能急剧恶化,甚至会影响汽油机的整体性能[3-5]。故对汽油机空燃比控制进行研究是十分必要的。

1 进气道喷射汽油机建模与标定

1.1 发动机测试台架系统

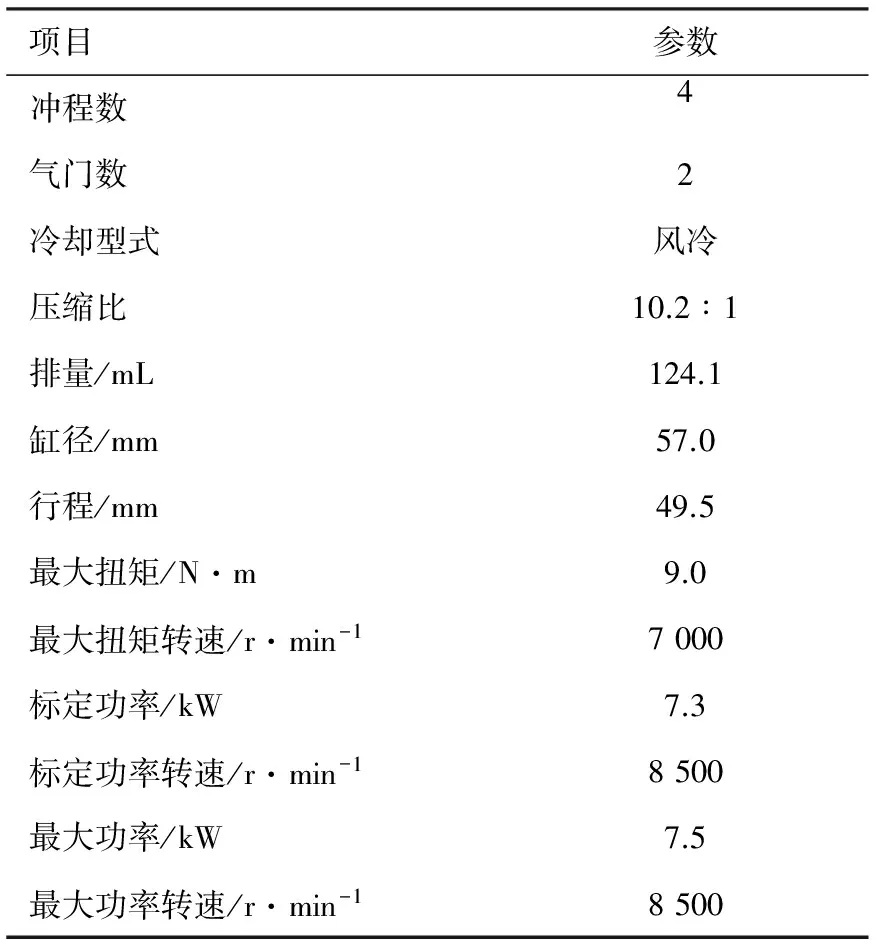

研究的对象是ZS157FMI-3单缸汽油机,其基本性能参数见表1。发动机安装自主开发设计的控制系统,即ZH600-ECS系统(Engine Control System)。试验用发动机电控试验台架系统主要由硬件和软件两部分组成。硬件包括ET2000发动机测功系统、DL30交流电力测功机、电阻负载箱、各种传感器、执行器、供油系统、尾气分析仪、ECU、PC上位机、数据采集板卡、旋转编码器及线束等。测功系统采集的数据经CAN总线传输到ET2000测试系统的工控机,并利用其专用软件对数据进行处理、显示及存储。软件包括ECU下位机各控制程序、PC上位机软件程序及串行通信协议等。

表1 ZS157FMI-3单缸机基本参数[6]

1.2 发动机一维仿真建模

基于GT-Power建立发动机模型。进气系统建模时,主要获取了气门升程规律、进气道流量系数、进气管路及空滤器等参数;进气道喷射系统建模,主要建立了进气道油膜参数和喷油器模型等;排气系统建模,主要考虑各段排气管的物理参数;最后添加气缸和曲轴模型。

1.3 模型试验标定

为保证所建仿真模型的准确性,完成了充气效率、摩擦功、扭矩、准维燃烧模型燃烧参数及喷油器流量系数等相关量的标定[7]。图1示出了标定流程及方法,并确保仿真值和试验值误差小于5%。

标定结果表明:外特性工况下,充气效率实测值和仿真值的最大误差为4.05%,功率试验值与仿真值最大误差约为3.85%,扭矩最大误差约为4.82%。在6 000 r/min-100%油门开度工况下,发动机缸内压力试验值与仿真值最大误差约为2.3%(见图2至图6)。通过标定,发动机主要参数误差基本在5%以内,保证了模型准确性。

2 稳态工况空燃比闭环反馈控制

发动机稳态工况空燃比采用氧传感器闭环控制模式。在以上所建仿真模型基础上,在GT-ISE中添加氧传感器模块和PID控制模块,实现稳态工况下空燃比控制(见图7)。

2.1 氧传感器仿真模型建立

为在排气管端精确测出空燃比,基于氧传感器测量空燃比的原理,利用排气管中组分浓度测量的方法,建立氧传感器模型。本研究提出了根据排气管中气体O2,CO,CO2的浓度计算过量空气系数的方法求得空燃比,具体数学表达式见式(1):

(1)

式中:[·]为组分的体积分数;K1为HC转换因子,若以体积分数为10-6的正己烷(C6H14)作等价表示,此值等于6×10-4;Hcv为燃料中氢和碳的原子比,当燃料为汽油时取值1.726 1;Ocv为燃料中氧和碳原子比,当燃料为汽油时取值0.017 6。

利用传感器分别测得排气管中每10个采样循环中CO,CO2,O2摩尔浓度的平均值,再根据过量空气系数的计算公式,计算空燃比的值。

2.2 PID控制器及参数整定

PID控制是一个二阶线性控制系统,通过调整比例、积分和微分三项参数,使得系统获得良好的控制效果。选用增量式PID控制,控制算法如下:

Y=Yinitial+KΔX(1-e-t/τ)。

(2)

式中:K=ΔY/ΔX;t为系统响应时间;τ为时间常数。假如系统有一个一阶线性响应输入,那么只需获得τ,ΔY,ΔX就可以来描述这个一阶线性系统,控制系统方程如下:

(3)

式中:Kp为比例系数;Ki为积分系数;KD为微分系数;τ为微分时间常数;y为系统输出;u为参考值和输入值的差值;x1,x2为不同状态输入变量参数。如果方程的输入参数x1,x2已知,整定完各项系数,那么就可以求解其对应状态的输出值。

通过输入过量空气系数的阶跃信号,打破稳态工况下的平衡,再通过GT-Power中EXCEL计算软件模块,计算Kp,Ki的值。最终整定结果Kp为0.889 787 924,Ki为11.702 910 06。

2.3 稳态空燃比闭环控制效果验证

基于已建好的一维模型,添加氧传感器和PID控制器,即得到稳态工况空燃比闭环反馈控制模型(见图8)。

PID控制器效果验证方法:在发动机稳态工况(6 000 r/min-100%)时,通过过量空气系数φa输入值的阶跃变化,来观察经过PID控制调节后的过量空气系数的输出值。发动机在6 000 r/min-100%工况下,在第61个工作循环时,输入过量空气系数阶跃值1.1;在发动机第121个工作循环时,输入过量空气系数阶跃1.0;具体阶跃信号见图9。在PID控制器实时监测器(Monitor Single)中观察过量空气系数的响应曲线(见图10)。

由图可知,在6 000 r/min-100%工况下,第25个工作循环以前,过量空气系数呈现出正弦波振荡衰减平衡效果。在61~75和121~135工作循环,PID控制器大约经过15个工作循环的控制调节,使过量空气系数输出值为1(即理论空燃比14.7),这表明所建PID控制器达到了快速响应和精确控制的效果。

3 基于油膜模型的过渡工况空燃比控制

PFI汽油机瞬态工况空燃比控制的影响因素主要是进气道油膜特性和进气流量特性[8]。在一维仿真模型中已建立了详细的流动系统模型,即进、排气管路的一维模型,这就考虑了进气流量对空燃比的影响。因此,以下主要基于进气道油膜特性对过渡工况空燃比控制进行研究。

3.1 X-Y油膜模型

为了分析油膜动态传输效应,C.F.Aquino等人提出进气道x-τ油膜模型[9],即用进气道油膜沉积比例x和油膜蒸发时间常数τ来描述,其数学方程见式(4):

(4)

x-τ模型是以连续性微分方程的形式描述油膜的动态特性,属物理方程,然而发动机实际工作方式却是离散的[10]。因此,在燃油动态补偿器仿真建模时,需要将油膜物理学模型转化为离散的代数模型,转化的X-Y方程见式(5):

(5)

根据式(5),补偿器的代数迭代方程可表示为

mfc=mf0+Δm。

(6)

式中:mf0为基本喷油量(即喷油速率和喷油脉宽的乘积);Δm为下一个工作循环补偿油量。

最终X-Y油膜模型方程如下:

(7)

3.2 燃油动态补偿器离散化数学模型

根据式(7),可得出基于发动机工作循环的燃油补偿器离散化迭代方程:

(8)

根据递推迭代方程在GT-Power中建立燃油补偿器的仿真模型,建模流程见图11。

3.3 补偿器特性参数识别

3.3.1 油膜参数识别原理

当发动机处在某一稳定工况时,燃油进入油膜的质量与从油膜中蒸发汽化的燃油量相同,此时的油膜处在一个动平衡状态,故缸内实际空燃比与理论空燃比相同。此时,就无法识别处于动平衡状态油膜的特性参数[11]。

只有当油膜动平衡被打破,即从某一个动平衡过渡到另一个动平衡时,油膜质量才会发生变化,喷油器喷出的燃油量与实际进入到气缸内的燃油量不相等,从而会引起缸内实际空燃比与理论空燃比不一致[12]。这样油膜特性参数才能在试验测试中表现出来。

3.3.2 燃油阶跃扰动法

依据油膜参数识别原理,当发动机处于某一稳定工况时,通过上位机,给基本喷油脉宽BPW一个阶跃变化扰动,打破进气道油膜动态平衡。同时,调整电控单元燃油补偿模块中X,Y参数值,直到排气管端测得的空燃比也呈现出与喷油脉宽相似的方波为止,这时认为调整的X,Y值为真值,过程见图12[13]。

当X和Y值偏离真值,此时测得空燃比波形不是方波,则依据Elbert[14-15]的X和Y油膜参数调节规律指导油膜参数的试验标定。

3.3.3 油膜参数试验标定

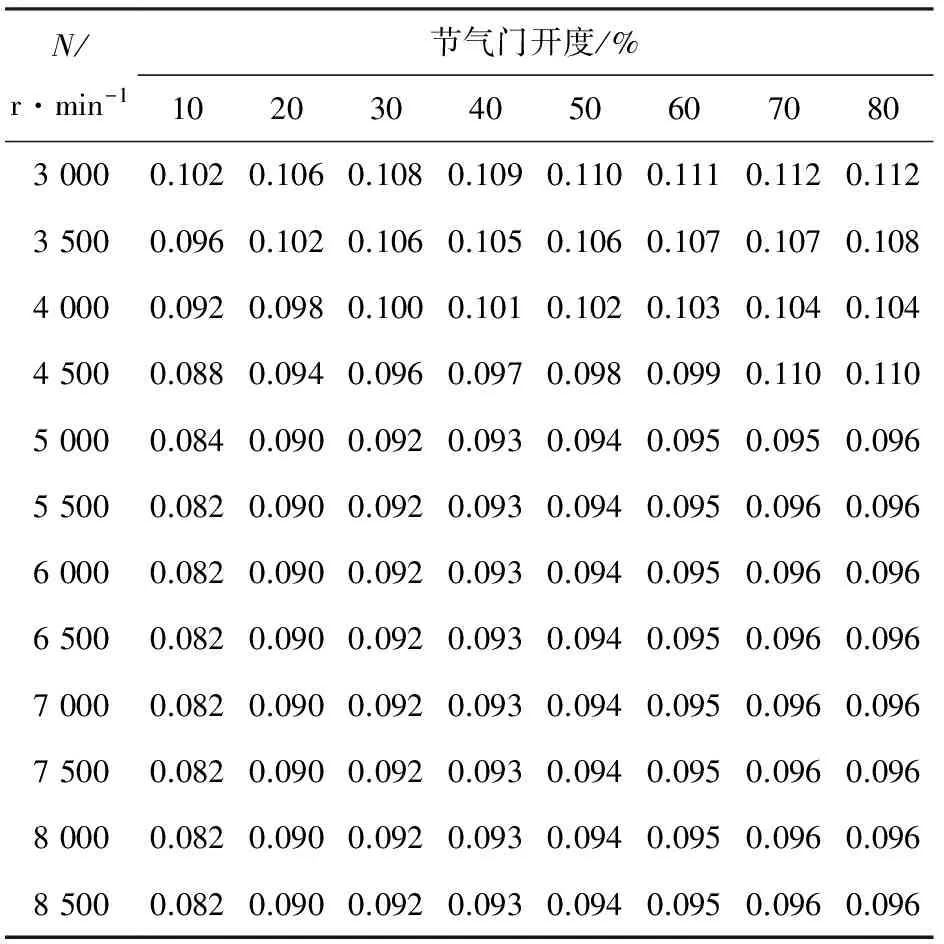

考虑到油膜特性参数主要受节气门开度(TPS)及曲轴转速等参数的影响,试验时通过燃油阶跃扰动标定油膜参数。

试验中,发动机转速为3 000~8 500 r/min,各转速下节气门开度为10%~80%,同时缸体温度在各试验工况保持稳定,这时周期性给喷油脉宽一个阶跃扰动信号,获得油膜特性参数(见表2与表3)。

表2 X试验值

表3 Y试验值

3.4 燃油补偿器建模

将试验获得的X,Y值应用于GT-Power的Look up 2D查二维MAP表模块。根据油膜离散化数学模型(见式(8))及燃油补偿器建模流程(见图12)建立仿真模型(见图13)。

3.5 燃油动态补偿器仿真结果验证

采用燃油阶跃扰动法,即在稳定转速和节气门开度工况下,增加一个喷油量阶跃扰动。如图14所示,选取6 000 r/min-100%工况,在1~400循环时取Δm=0,在401~1 000循环时取Δm=2.0 mg,在1 001~1 601循环时取Δm=0,分别获得有、无燃油补偿器时,空燃比仿真值随Δm变化的响应曲线,结果见图15及图16。图17示出了有补偿时的空燃比试验值。

分析可知:在瞬态工况下,喷油量阶跃变化,无补偿器时空燃比没有出现期望的方波形曲线且响应速度慢;有补偿器时空燃比会随燃油量的阶跃基本上呈现出方波的变化趋势,且响应速度快。有补偿时,空燃比仿真值与试验值比较吻合。由此可见,建立的燃油补偿器达到了快速、精确调节喷油量的补偿效果,实现了单缸汽油机在瞬态工况下空燃比的开环前馈控制。

4 结束语

稳态工况时,利用PID控制研究了空燃比闭环反馈控制;在过渡工况,基于x-τ油膜模型,提出了X-Y油膜模型,并通过燃油阶跃扰动法对补偿器X-Y参数进行识别,得到各工况下X,Y参数的MAP图,实现了ZS157FMI-3发动机在稳态和瞬态工况下空燃比的精确控制。基于GT-Power仿真平台对空燃比控制的研究,简化了在Simulink中空燃比控制建模时需建立的进气流量(观测器)、动力输出等数学模型,同时探索了空燃比控制的新方法,提高了计算效率。

[1] 刘永长.内燃机原理[M].武汉:华中科技大学出版社,2001:272-273.

[2] 万冬.小型电控汽油机进气道油膜动态特性的实验研究[D].天津:天津大学,2006.

[3] Heywood J B.Internal Combustion Engine Fundamentals[M].[S.l.]:Mc Graw-Hill Book Company,1988.

[4] Chen-Fang Chang,Nicholas P Fekete,David Powell J.Engine Air-Fuel Ratio Control Using an Event-Based Observer[C].SAE Paper 930766,1993.

[5] Hires S D,Overington M T.Transient Mixture Stren-gth Excursions-An Investigation of Their Causes and the Development of a Constant Mixture Strength Fueling Strategy[C].SAE Paper 810495,1981.

[6] 徐宁宁.单缸摩托车发动机电喷及试验系统设计与分析[D].武汉:华中科技大学,2011.

[7] 万里平,蒋炎坤,郭岩,等.基于油耗和空燃比的汽油机充气效率测定方法[J].农业机械学报,2014(3):32-36.

[8] 吴义虎,侯志祥,申群太.基于神经网络的车用汽油机过渡工况空燃比辨识[J].车用发动机,2007(2):40-43.

[9] Aquino C F.Transient A/F Control Characteristics of 5 Liter Central Injection Engine[C].SAE Paper 810494,1981.

[10] Wan L P,Jiang Y K,Wang S.Study on AFR Control for a PFI Air-Cooled Motorcycle Engine[C]//Proceedings of Advanced Materials Research.[S.l.]:Trans Tech Publ,2014:1421-1424.

[11] 李明伟.摩托车发动机电控系统的开发及其油膜补偿器的研究[D].长春:吉林大学,2006.

[12] 姚栋伟.汽油机燃用乙醇汽油混合燃料的空燃比控制技术研究[D].杭州:浙江大学,2010.

[13] 朱航,王绍光.电控汽油机进气管道油膜特性参数的标定[J].汽车工程.2004(2):127-130.

[14] Hendricks Elbert,Thomas Vester Holm.Nonlinearity ransilen compensation(NTFC)[C].SAE Paper 930767,1993.

[15] Alain Chevalier Martin Muller Elbert Hendricks.On the validity of mean value engine models during transient operation[C]//SAE 2000 World Congress.Detroit:SAE,2001.

[编辑: 姜晓博]

Simulation and Experimental Study on Air-fuel Ratio

Control of PFI Gasoline Engine

JIANG Yankun1, WANG Song2, XIE Man1

(1. Energy and Power Engineering School of Huazhong University Science&Technology, Wuhan 430074, China;

2. Dongfeng Commercial Vehicle Co., Ltd., Technical Center, Wuhan 430056, China)

Based on the engine bench test, one-dimensional simulation model of intake port fuel injection for single gasoline engine was built and calibrated and the control method of air-fuel ratio was explored. Steady-state AFR control was achieved by the PID controller with the built AFR and parameter identification according to the classical control theory. Based on the model ofx-τfuel film, theX-Yfuel film equation of algebraic control was proposed and the influence of fuel flow process in intake port on AFR control was analyzed. The parametersXandYwere identified, the MAP ofXandYwas achieved, the discrete fuel dynamic compensator was constructed and the feed forward control of AFR control for transient conditions was realized by the fuel step interference method.

gasoline engine; port fuel injection(PFI); AFR; feed forward control; closed loop control

2015-04-15;

2015-09-13

蒋炎坤(1964—),男,博士,教授,主要研究方向为发动机性能优化及燃烧过程数值模拟研究;jykhust@mail.hust.edu.cn。

王松(1987—),男,硕士,主要研究方向为发动机电控系统及发动机性能优化研究;whutws@126.com。

10.3969/j.issn.1001-2222.2015.06.009

TK414.3

B

1001-2222(2015)06-0044-06