上向分层充填法点柱尺寸对地表变形影响分析

杨家冕 汪绍元 王 星

(1.中钢集团马鞍山矿山研究院有限公司,安徽 马鞍山243000;2.金属矿山安全与健康国家重点实验室,安徽 马鞍山 243000;3.金属矿产资源高效循环利用国家工程研究中心,安徽 马鞍山 243000)

上向分层充填法点柱尺寸对地表变形影响分析

杨家冕1,2,3汪绍元1,2,3王 星1,2,3

(1.中钢集团马鞍山矿山研究院有限公司,安徽 马鞍山243000;2.金属矿山安全与健康国家重点实验室,安徽 马鞍山 243000;3.金属矿产资源高效循环利用国家工程研究中心,安徽 马鞍山 243000)

随着我国国民经济的不断发展,对矿产资源的需求日益增加,一些原来没有开采价值的“三下”资源项目也逐步列入了开采计划。如何安全、高效、经济、合理地回收这些资源,并确保不影响到地表相关设施的安全,是近年来采矿界研究的重点。根据苍山铁矿矿体开采技术条件,提出了目前比较适用于低价值资源开采的盘区点柱式上向分层充填采矿方法,通过参考类似矿山的经验,初步选择了几组可行的采矿方法点柱尺寸及顶板暴露面积参数,并利用数值模拟方法分析预测其对地表变形的影响。通过多方案组合的模拟分析比较,采用采场点柱尺寸4 m×4 m的情况下,暴露面积为500 m2时方案较优,可提高矿石回收率3%~5%;模拟结果同时表明在此采场参数下,地表移动变形预测值均小于规程所允许值。

点柱尺寸 数值模拟 地表变形

在矿产资源日益短缺的情况下,一些难采的“三下”资源开采对我国的经济发展起着重要的意义。位于山东省枣庄市与临沂市交界的鲁城乡境内的苍山铁矿就属于较典型的"三下"资源矿山,该矿地表上部有村庄、矿区工业场地、国防光缆及206国道,地表不允许有较大规模的变形。一般的"三下"开采时,要根据采矿条件预计地表移动变形,然后根据变形值大小评定建(构)筑物的损坏程度,采取相应措施后,确定开采方案及采场结构参数[1]。该矿采用盘区点柱式上向分层充填法,利用有限差分法对采场参数方案进行分析,在地表变形允许的范围内,对其参数结果进行对比,得出合理的点柱量和顶板暴露面积,既保护地表构筑物安全,又尽可能多地回收了矿产资源[2]。

1 模拟计算分析

1.1 计算模型建立及边界条件确定

结合苍山铁矿的工程地质条件、矿体赋存条件及所用的采矿方法的工艺特点,为完全模拟开采、顶板围岩受采动影响的过程及开采过程中采场内点柱的稳定性,以苍山铁矿32~56勘探线剖面图中具有代表性的36、38、41、42、44、46、48以及55勘探线剖面图为建模的基础资料数据,沿矿体走向方向进行采矿作业的研究,进行数值模拟[3]。最终确定以下2组模型,进行相关数值计算:模型1,暴露面积为400 m2,模型长度500 m、宽度100 m、高度324 m;模型2,暴露面积为500 m2,模型长度500 m、宽度100 m、高度324 m。

由于计算时模型的尺寸已经考虑了采场开挖以后造成的影响范围,故而只需在模型前后、左右及底面施加约束即可,其中将模型在前后及左右方向均施加水平方向约束,在模型底部施加垂直方向的约束,模型顶面为自由面[4]。

1.2 岩体力学参数选取

根据苍山铁矿的工程地质特征、室内岩石的物理力学参数以及此次计算的要求经归类及工程处理后,考虑了3种力学介质:上盘,黑云母角闪片岩;下盘,磁铁角闪片岩;矿体,磁铁矿石[6]。在数值模拟过程中所用力学参数见表1。

表1 矿岩体力学参数

1.3 模拟计算

采场在分层充填开采情况下围岩应力、塑性区变化、位移和对地表的影响。根据采矿工艺,每中段的开采分8步进行,每次充填后在上部预留2 m范围作为继续上采的空间,最后一分层进行接顶充填。模拟在点柱尺寸4 m×4 m的情况下,暴露面积分别为400 m2和500 m2时,对地表的移动变形情况;模拟在点柱尺寸5 m×5 m的情况下,暴露面积分别为400 m2和500 m2时,对地表的移动变形情况。分层充填开采参数如表2。

2 模拟分析

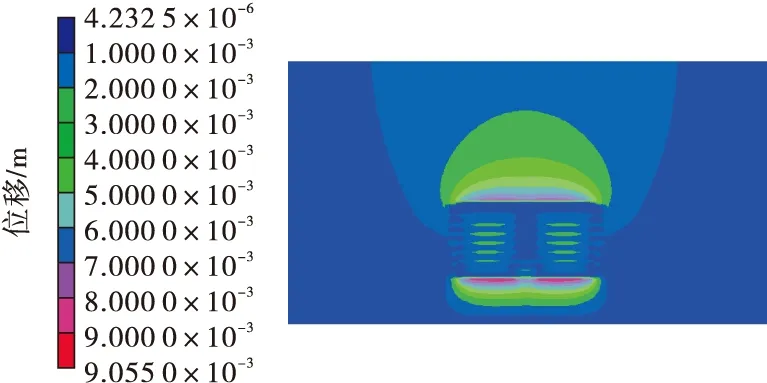

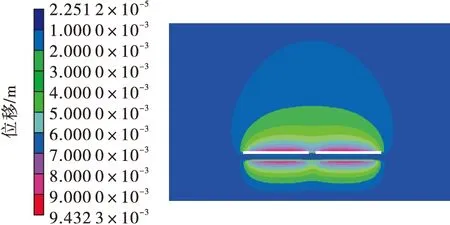

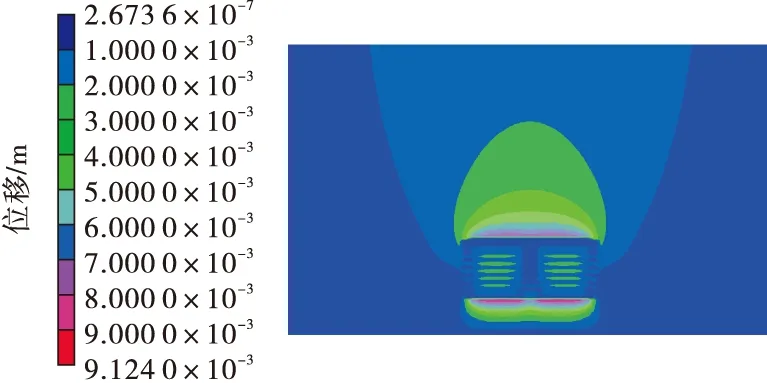

通过分析计算,截取2种暴露面积下采场第一分

表2 点柱式分层充填开采参数

Table 2 Parameters of the pointed pillar overhandcut and fill mining method

m

层充填后和最后一分层充填后的位移云图,如图1~图4所示。

图1 面积为400 m2第一分层充填后位移云图

图2 面积为400 m2最后一分层充填后位移云图

图3 面积为500 m2第一分层充填后位移云图

图4 面积为500 m2最后一分层充填后位移云图

分别进行了不同顶板暴露面积和不同尺寸的点柱耦合作用下点柱式上向分层充填采矿法的数值模拟计算,得到了矿体回采过程中围岩的应力状态参数和地表变形参数,进而进行不同参数采场回采时采场稳定性和对地表建(构)筑物的影响分析[6]。对于水平及缓倾斜矿体开采引起的地表变形,采用文献[7]中所述公式进行计算。

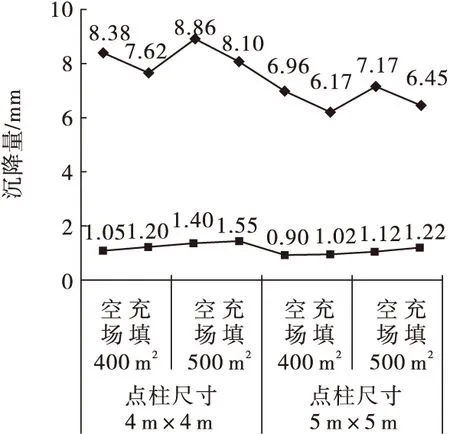

2.1 采场顶板和地表下沉分析

当顶板暴露面积为400 m2,点柱尺寸为4 m×4 m,顶板最大沉降量为7.62 mm,地表最大沉降量为1.18~1.20 mm。暴露面积为500 m2,点柱尺寸为4 m×4 m,顶板的最大沉降量为8.10 mm,地表最大沉降量为1.50~1.55 mm。

顶板最大沉降量和地表最大沉降量见图5。

图5 顶板最大沉降量和地表最大沉降量

将不同顶板暴露面积的采场开挖后的计算结果分析,发现在充填体上进行上向回采时顶板位移变化规律几乎一致,只是在位移数值上有所差别,并且有所减小,最大减幅为26.37%。

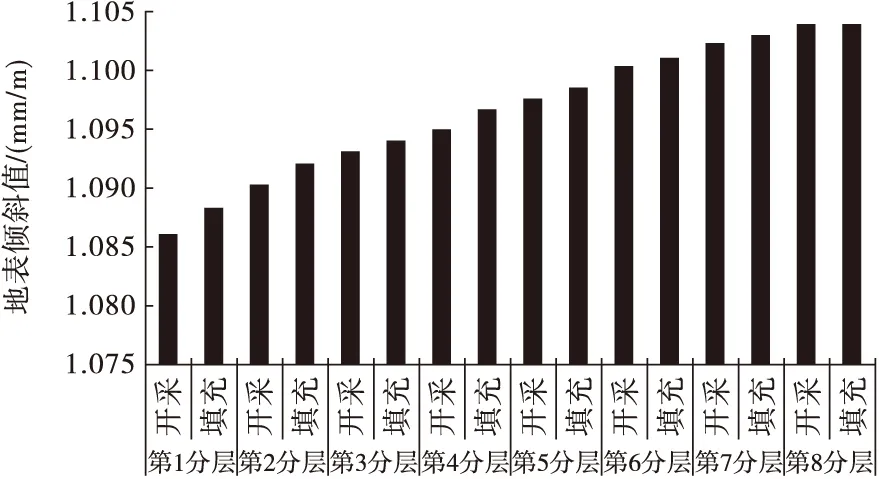

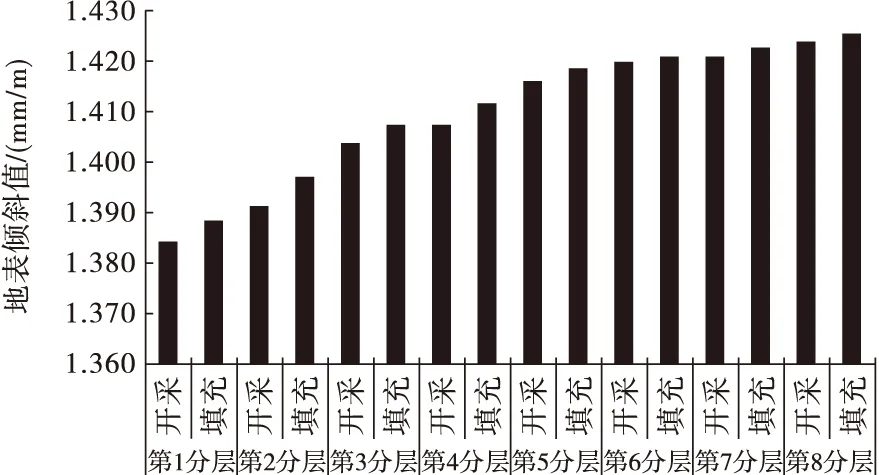

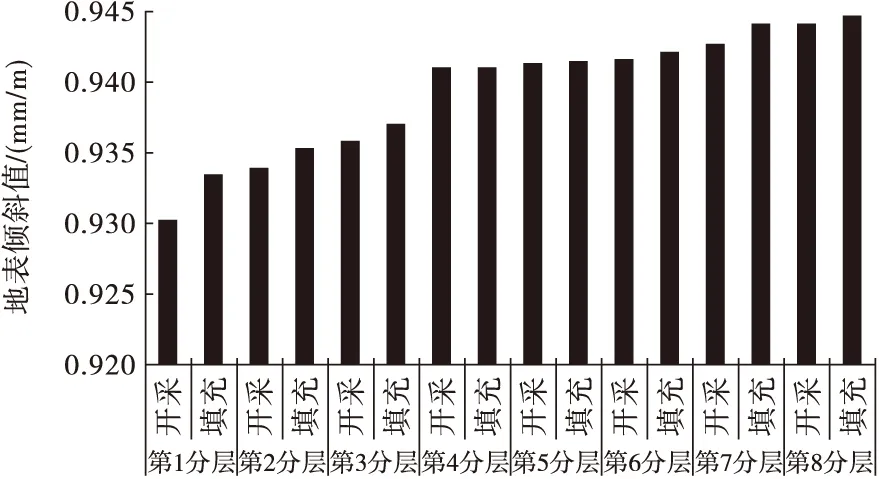

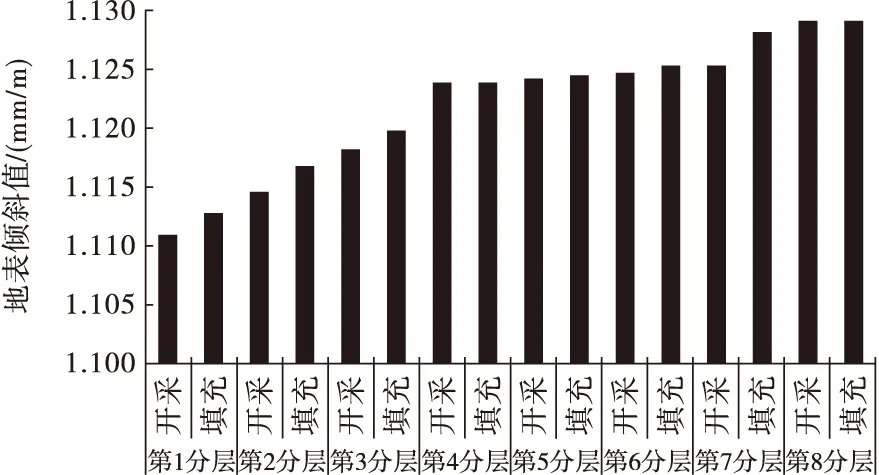

2.2 地表倾斜分析

分析数值模拟结果,矿体回采引起了地表的不均匀下沉,改变了地表的原始坡度,形成了倾斜[5]。

(1)点柱尺寸为4 m×4 m时地表倾斜如图6、图7所示。

图6 顶板暴露面积为400 m2时地表倾斜值

图7 顶板暴露面积为500 m2时地表倾斜值

(2)点柱尺寸为5 m×5 m时地表倾斜如图8、图9所示。

图8 顶板暴露面积为400 m2时地表倾斜值

图9 顶板暴露面积为500 m2时地表倾斜值

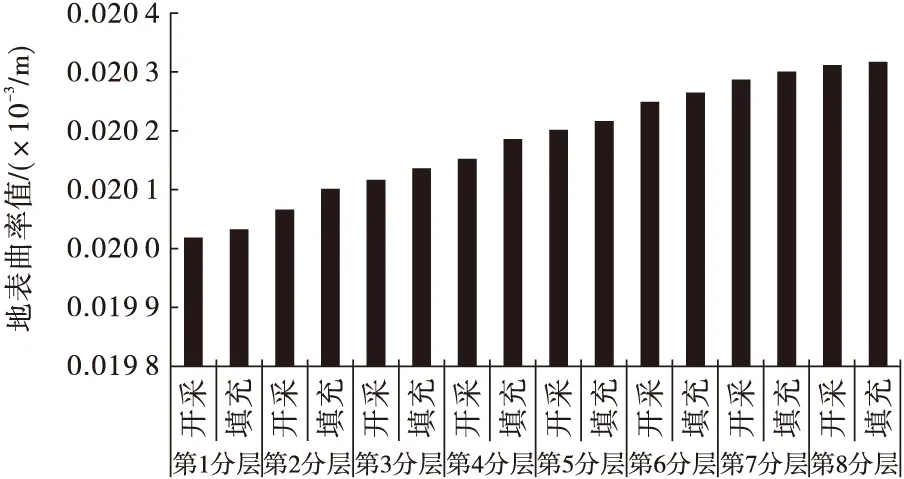

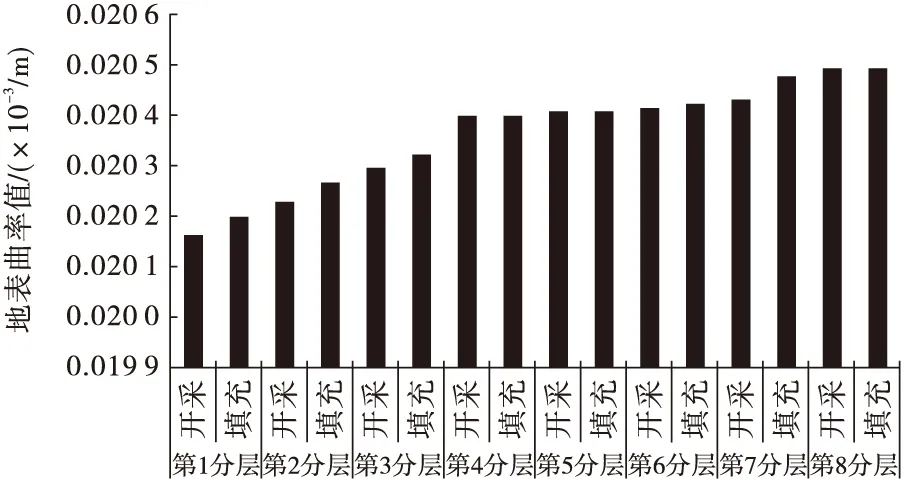

2.3 地表曲率分析

(1)点柱尺寸为4 m×4 m时地表曲率如图10、图11所示。

图10 顶板暴露面积为400 m2时地表曲率值

图11 顶板暴露面积为500 m2时地表曲率值

(2)点柱尺寸为5 m×5 m时地表曲率如图12、图13所示。

图12 顶板暴露面积为400 m2时地表曲率值

图13 顶板暴露面积为500 m2时地表曲率值

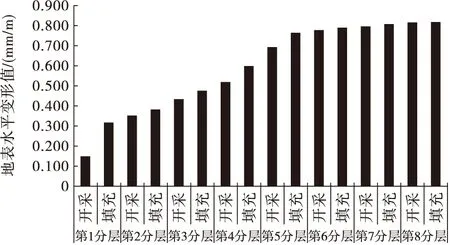

2.4 地表水平变形分析

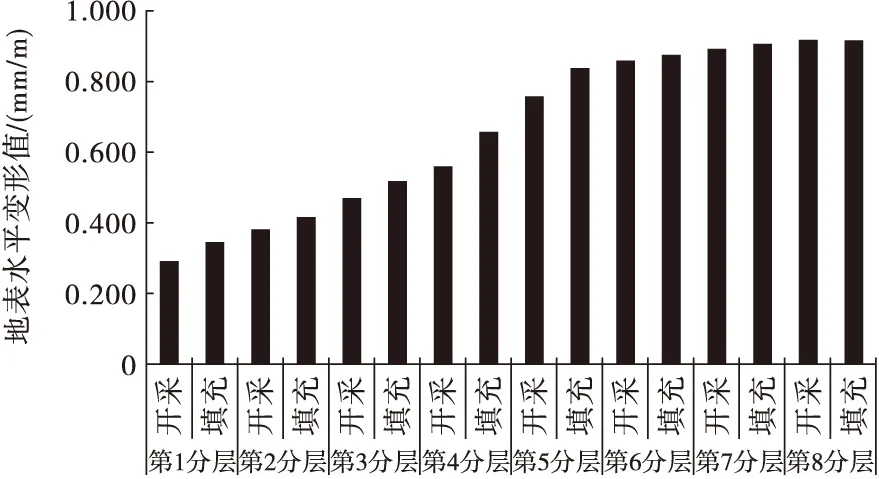

(1)点柱尺寸为4 m×4 m时地表水平变形如图14、图15所示。

图14 暴露面积为400 m2时地表水平变形值

图15 暴露面积为500 m2时地表水平变形值

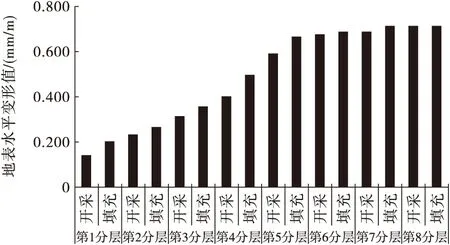

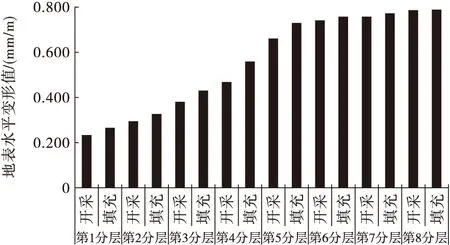

(2)点柱尺寸为5 m×5 m时地表水平变形如图16、图17所示。

图16 暴露面积为400 m2时地表水平变形值

图17 暴露面积为500 m2时地表水平变形值

综合上述地表变形分析,各模拟方案条件下的地表变形值见表3。

表3 各模拟方案条件下地表变形值

3 结 论

通过上述分析可知,当采场点柱尺寸一定时,地表变形值随采场顶板暴露面积的增大而增大,当顶板暴露面积一定时,地表变形值随采场内点柱尺寸的增大而减小。模拟的点柱尺寸及顶板暴露面积对地表移动变形值均小于规程所允许值(倾斜i=±3 mm/m;曲率K=±0.2×10-3/m;水平变形ε=±2 mm/m),因此选择4 m×4 m点柱,顶板暴露面积500 m2时,可以减少点柱的损失量,与原有5 m×5 m点柱,顶板暴露面积400 m2的方案比较,可提高3%~5%的回收率,获得的经济效益较优。

[1] 邹友峰,邓喀中,马伟民.矿山开采沉陷过程[M].徐州:中国矿业大学出版社,2003. Zou Youfeng,Deng Kazhong,Ma Weimin.Mining Subsidence Process in Mines[M].Xuzhou:China University of Mining and Technology Press,2003.

[2] 杜国庆.充填体中矿柱留设对地表沉降的影响[D].唐山:河北理工大学,2008. Du Guoqing.The Mineral Pillar Reservation to the Influence of Surface Subsidence in the Filling Body[D].Tangshan:Hebei Polytechnic University,2008.

[3] 杨家冕,刘人恩,王 星.数值模拟在分层充填法采场参数选择中的应用[J].金属矿山,2013(3):30-32. Yang Jiamian,Liu Renen,Wang Xing.Application of numerical simulation to stope parameters selection of the slicing and backfilling mining method[J].Metal Mine,2013(3):30-32.

[4] 孙国权,李 娟,胡杏保.基于FLAC3D程序的采空区稳定性分析[J].金属矿山,2007(2):29-32. Sun Guoquan,Li Juan,Hu Xingbao.FLAC3D-based stability analysis of mined-out area[J].Metal Mine,2007(2):29-32.

[5] 余学义,张恩强.开采沉陷学[M].北京:煤炭工业出版社,2010. Yu Xueyi,Zhang Enqiang.Learning for Mining Subsidence[M].Beijing:China Coal Industry Publishing House,2010.

[6] 朱建明,徐秉业,朱 峰,等.FLAC有限差分程序及其在矿山工程中的应用[J].中国矿业,2000,9(4):78-81. Zhu Jianming,Xu Bingye,Zhu Feng.FLAC and its application in the mining engineering[J].China Mining Magazine,2000,9(4):78-81.

[7] 国家煤炭工业局.建筑物、水体、铁路及主要井巷煤柱留设与压煤开采规程[S].北京:煤炭工业出版社,2000. State Coal Industry Bureau.Buildings,Water Bodies and Railways and the Main Shaft and the Coal Pillar and Press Coal Mining Regulations[S].Beijing:China Coal Industry Publishing House,2000.

(责任编辑 石海林)

Influence Analysis on Surface Deformation Under DifferentPillar Sizes of Overhand Cut and Filling Mining Method

Yang Jiamian1,2,3Wang Shaoyuan1,2,3Wang Xing1,2,3

(1.SinosteelMaanshanInstituteofMiningResearchCo.,Ltd.,Manshan243000,China;2.StateKeyLaboratoryofSafetyandHealthforMetalMine,Manshan243000,China;3.NationalEngineeringResearchCenterofHuaweiHighEfficiencyCyclicUtilizationofMetalMineralResourcesCo.,Ltd.,Manshan243000,China)

With the continuous development of China's national economy,the demand for mineral resource is increasing.Some "three-under" resources that was not worth mining in the past are gradually listed to be mined.It is a focus in the study of mining industry in recent years that how to recycle those resources safely,efficiently,economically and ensure the safety of the related facilities on the surface.The panel overhand cut and filling mining method which is suitable for low value resources is put forward based on the mining technology condition of Cangshan Iron Mine.Groups of parameters including pointed pillar size and exposed area of roof are primarily selected by reference to the similar mining experience.Then,the numerical simulation is used to analyze and predict its influence on surface deformation.The results show that the scheme with pillar size 4m×4m and exposed area of roof 500 m2is optimal,compared with other schemes.It improves the ore recovery by 3% ~ 5%.The simulation results show that the surface deformation value is less than the allowed under the recommended parameters.

Pointed pillar size,Numerical simulation,Surface deformation

2015-06-25

“十二五”国家科技支撑计划项目(编号:2011BAB07B02)。

杨家冕(1980—),男,高级工程师。

TD853

A

1001-1250(2015)-10-046-05