基于CAN/LIN 双总线电动汽车数字仪表系统的设计*

江学焕,张金亮,樊红莉,高 云,王志虎

(1.湖北汽车工业学院电气与信息工程学院,湖北 十堰442000;2.东风汽车集团股份有限公司动力设备厂,湖北 十堰442000)

1 引言

随着社会经济的快速发展,汽车成为了人们日常生活中不可缺少的交通工具,汽车保有量逐年攀升,促使汽车行业逐渐地发展成为全球的支柱性产业。在汽车产业不断革新的过程中,作为汽车重要零部件的汽车仪表,也经历了一系列重大的技术创新,由传统的机械式仪表、电气式仪表、模拟式电路电子式仪表向着全数字化仪表转型,传统的组合仪表通常是把所有的仪表罗列出来,没有重点,显示内容也比较有限,远不能满足现代汽车的发展和要求,因此汽车仪表数字化、智能化是一种必然的趋势[1,2]。

纯电动汽车是未来汽车产业发展的一个重要方向,相对于传统的燃油汽车有着很大的不同,其数字化仪表功能和需要显示的内容也要比传统汽车多,此外为了确保汽车在行驶过程中的安全性、经济性、舒适性等问题,驾驶员需要掌握的车况信息也越来越多[3,4]。从而导致电动车数字化仪表开发工作也要比传统仪表复杂很多。各大汽车厂商生产的产品、不同车型配备的数字化仪表的内容和布局都不一致,因此纯电动车数字化仪表的设计和功能呈现出多样化的格局[5]。此外,新型传感器和电子器件的出现,嵌入式系统及电子技术的发展,基于图形用户界面的解决方案在现实中得到了广泛的应用,也加速了电动汽车仪表数字化方向的发展[6]。

在车辆内部,智能传感器、微控制器之间需要进行实时、高速、大容量数据传输,增加了系统的灵活性的同时也对汽车通信系统提出了更高的要求,这也是被公认的电动汽车关键技术之一[7]。目前控制器局域网CAN(Controller Area Network)无疑是汽车控制网络的主流,也是国际上应用最为广泛的现场总线之一。它不仅大大减少了车身布线,还具有传输速率快、可靠性高的特点[8]。

本文根据数据源多、测量点多以及数据传输实时性的要求,采用基于CAN/LIN 双总线分布式的数据传输模式,利用液晶屏代替传统的仪表盘,设计并实现了一套电动汽车数字化液晶仪表显示系统,能在不同的工作阶段显示不同信息,通过分屏分页显示极大地提高了仪表的利用率,并具有良好的人机交互界面。将该系统安装到实际的电动车辆上进行测试,实验表明系统具有很强的实用性。

2 系统架构设计

从实际应用的角度考虑整体设计,开销和成本是重要指标,LIN 总线系统属于SAE 规范中的A类汽车网络,对于很多传输速率要求不高的场合,它是一种非常经济高效的子总线系统,成本上要比CAN 总线系统低得多,而且能够很好地满足低速系统数据传输等方面的要求。车辆内部网络的设计应整体考虑各个子系统的功能需求,灵活选择各子系统数据传输方式,从而可以组建经济、高效、可靠的汽车内部控制网络。

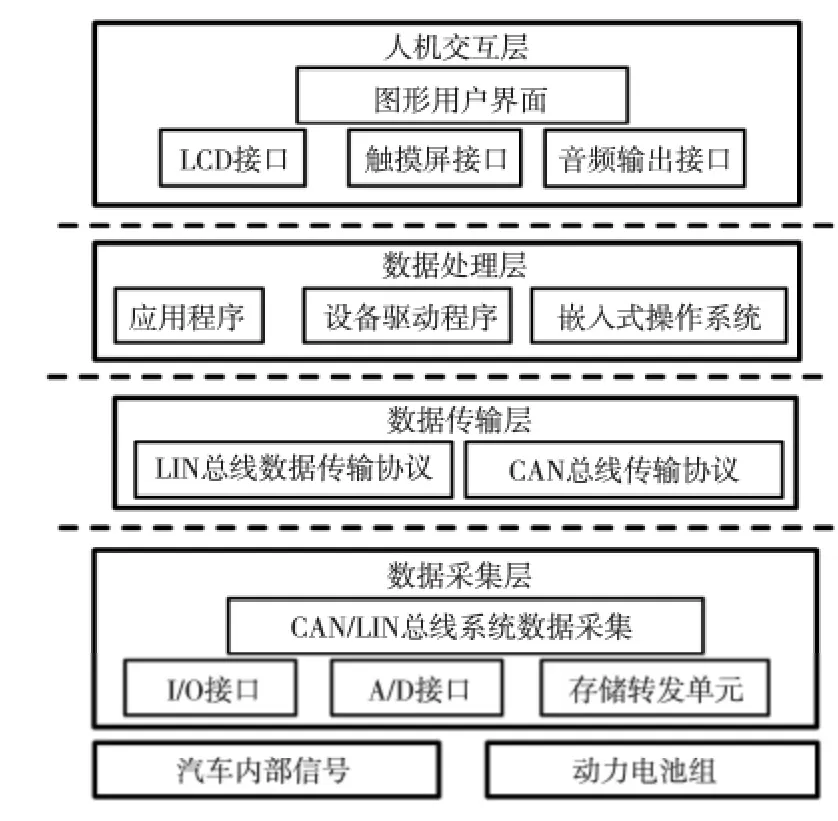

本系统以纯电动车为应用载体,磷酸铁锂电池作为动力电池,结合现有的实验环境,采用基于CAN/LIN 双总线分布式的数据传输模式构成车辆内部的控制网络。其网络层次构架如图1所示。系统整个架构可以分四层,数据采集层、数据传输层、数据处理层和人机交互层。

Figure 1 Layered architecture of the system network图1 系统架构

数据采集层,主要是通过各种类型的传感器来采集动力电池组的信息和车辆的相关信号,经过简单处理递交给数据传输层,不同的网段有不同的传输速率,在系统设计中具有CAN/LIN 双总线结构,因此在该层中包含了CAN/LIN 两种总线的数据协议。数据经过传输递交给数据处理层,该层包含了各种设备驱动程序、操作系统与各类字库等,对各种不同来源的数据进行处理融合,包含了很多算法,比如电池组剩余电量的计算,最终将整理好的各类数据传递给最上层,也就是人机交互层。该层主要包含了液晶显示和语音提示两部分,液晶直观地显示了用户关心的各种信息,而语音部分在出现故障和报警状态时会给出语音提示。数据在各层之间传输都具有双向性,层与层之间通过各种接口进行相互通信。

3 系统硬件平台设计

基于图1 设计的分层架构,本文设计了基于CAN/LIN 双总线电动汽车数字仪表系统的硬件平台架构,其框图如图2所示。系统主要由动力电池组、汽车信号、保护装置、电动车载体/电子负载、通信接口、网关节点、液晶显示、上位机、LIN 总线子系统、CAN 总线子系统以及其他总线子系统等组成。

Figure 2 Architecture block diagram of the system hardware platform图2 系统硬件平台结构图

动力电池组是整个系统的动力来源,系统各模块所需的供电全部由电池组供给,但电池组串口后的总电压比较高,需经过电源模块后转化为低电平的电压,供给其他的模块工作。电池组作为系统重要的监控对象之一,其基础信息(单体电池的电压、电池箱的温度、电池组的电流等)需要通过LIN 子系统进行采集,传递给网关节点处理后对其工作状态进行实时的监控。

LIN 总线子系统是面向传感器和执行机构的数据总线,充分考虑动力电池组的结构特点以及连接方式,系统采用单主多从LIN 总线的通信方式较为合理,在具体设计中系统包含了多个LIN 总线的节点:电压与温度采集节点1~3和电流采集节点,采集到的数据通过LIN 总线数据接口发送到LIN 总线的主节点—电池管理系统节点,然后对数据进行融合处理。

系统中CAN 总线子系统也包含了多个CAN节点:车速信号检测节点、辅助信息检测节点、电池管理系统节点、其他CAN 总线节点等,采集到的数据通过CAN 总线数据接口发送给网关节点,进一步对数据融合处理。

考虑到系统以后的功能扩展,系统预留了其他总线的接口,如Flexray、MOST、X-bywire等。

仪表网关节点和其他各总线子系统、人机显示界面相连,通过各种不同的接口将各子系统采集的数据进行融合处理,并使用相应的算法计算一些重要的特征参数,通过经典的排序算法计算电池组中单体电池最高电压、最低电压、平均电压以及电池组的总电压,以及利用kalman计算电池组的SOC等。人机显示界面包括了液晶屏和上位机两部分:液晶屏即为车辆的数字仪表,通过分页分屏大表盘的方式清楚地显示车辆的各种信息;上位机蓝牙无线传输模块与网关节点相连,可实时地对数据进行显示和保存。

出于系统的安全考虑,系统除了给出常规信息外,还可以给出相关的异常报警信息,主要包括充电过压报警、放电欠压报警、过流保护等。

4 系统软件设计

4.1 数据交互协议设计

系统的数据结构较多,合理设计数据交互协议才能够保证数据可靠稳定地传输,数据交互协议分三大类。

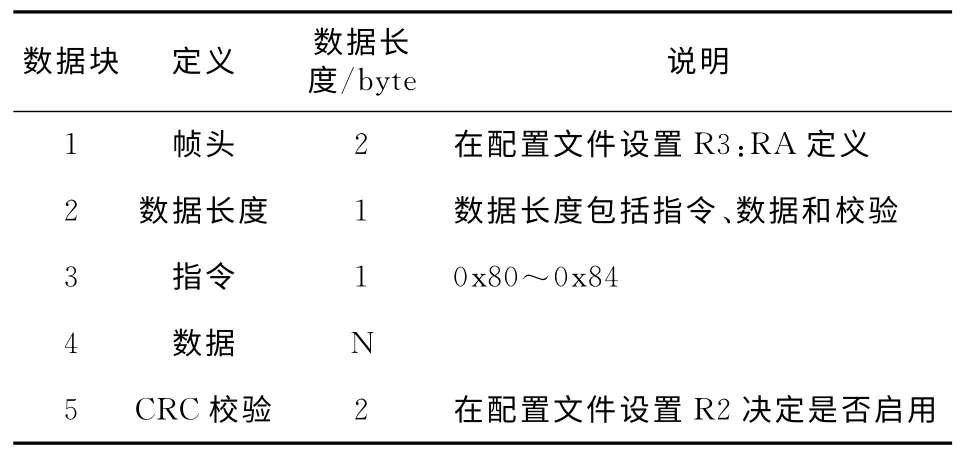

4.1.1 液晶屏与网关节点数据交互协议

系统的液晶显示单元采用迪文高分辨率的工业串口液晶屏,分辨率为800*480,迪文DGUS屏采用异步、全双工串口,串口模式为8n1,即每个数据传输采用10个位:一个起始位,8个数据位,1个停止位。串口的波特率通过SD 卡来配置,串口的所有指令或者数据都是采用16进制(hex)格式;对于字型(2 个字节)数据,总是采用高字节先传送(MSB)方式。其通信数据帧的格式如表1所示。

Table 1 Storage space analysis of the OBDDs data structure表1 液晶屏与网关节点数据交互协议 B

一个数据包能够传送的最大数据长度为254个字节(不要CRC校验)或者252字节(带CRC校验)。

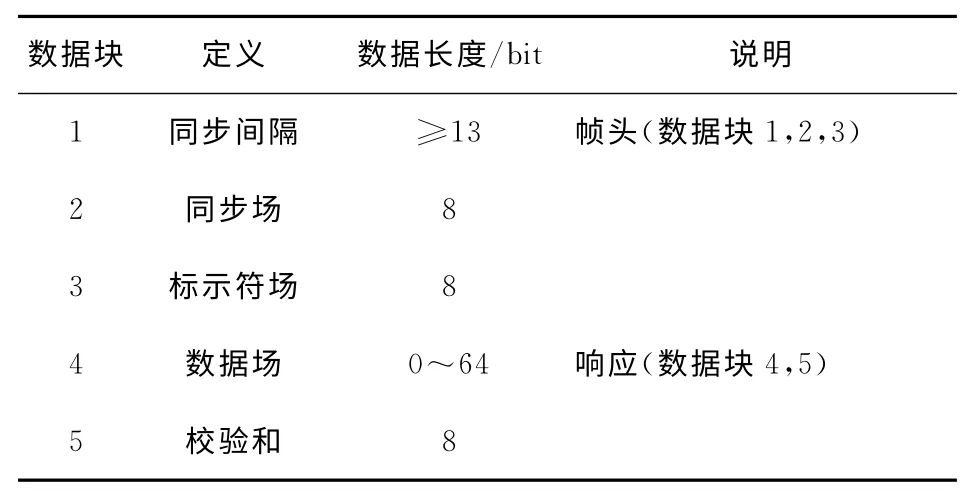

4.1.2 LIN 总线子系统节点数据交互协议

LIN 总线子系统采用LIN2.0协议规范,报文帧由两部分组成:帧头和响应。其报文帧结构如表2所示。

Table 2 LIN bus message frame structure表2 LIN 总线报文帧结构

LIN 总线子系统采用单主多从的总线访问方式,针对系统从节点采集到的数据,主节点通过轮询周期性的方式访问从节点,访问时发送标示符为0x3C的请求帧。将命令和数据发送给从节点,被访问的从节点需要作出响应,此时发送标示符为0x3D 的响应帧,从节点将采集到的数据发送给主节点,从而完成数据的交互。

校验和采用“带进位加(ADDC)”方式计算,每个进位都被加到本次结果的最低位(LSB),这就保证了数据字节的可靠性。

4.1.3 CAN 总线子系统节点数据交互协议

CAN 总线子系统采用CAN2.0B协议扩展帧的格式对数据进行封装传输,通信速率为250kb/s,其数据帧结构如表3所示。传输中每个数据包分配唯一的标示符,根据标示符大小确定其优先级。

Table 3 CAN bus message frame structure表3 CAN 总线报文帧结构

基于上述的协议规范,定义三种类型的CAN数据帧:系统管理类、决策控制类和实时数据类。

(1)系统管理类。用于监控和管理系统的CAN 网络。

(2)决策控制类。用于仪表网关节点发送决策控制指令给其他CAN 节点,完成保护或者其他功能。

(3)实时数据类。用于其他数据采集CAN 节点将实时数据发送给仪表网关节点,完成数据融合。

4.2 系统软件流程

系统整体功能较多,其中数据融合处理模块涉及到的内容居多,其系统运行流程图如图3所示。

Figure 3 Overall flowchart of system operation图3 系统运行总体流程图

系统上电首先要完成一系列的初始化工作,包括寄存 器、通 用IO 口、CAN 总 线 接 口、LIN 总 线接口、其他设备等初始化。公共的数据变量或者结构初始化值需要读取本地存储器来进行赋值。完成上述初始化内容后系统进行自检,主要检测与其他模块之间是否能正常通信,从而才能保证整个系统正常地工作。系统自检通过后,系统创建运行任务,具体涉及到五个任务:数据存储任务、汽车信号及开关量采集任务、CAN 总线实时数据接收任务、CAN 总线实时数据发送任务、液晶屏实时数据显示任务。每个任务的运行方式基本相同,都由uc/os-II操作系统根据当前的状态来进行实时调度。操作系统给每个任务分配唯一的优先级。当任务处于就绪状态后,系统总是保证优先级最高的任务优先执行,uc/os-II是多任务、可抢占、强实时性的操作系统,因此除了支持上述优先级任务调度外还支持中断级任务调度。

5 测试效果

基于上述系统硬件平台架构、数据交互协议、软件总体流程的设计,实现了一整套CAN/LIN 双总线电动汽车数据仪表系统。系统的仪表网关主控节点以及电池管理系统节点均采用基于ARM Cortex-M3内核的微控制器LPC1768,系统的液晶仪表采用迪文DGUS高分辨率(800*480)的工业串口屏,LIN 子系统中电压与温度采集模块中电压采集采用LINEAR 公司开发的集成电压采集芯片LTC6802,温度采集采用DS18B20数字温度传感器。

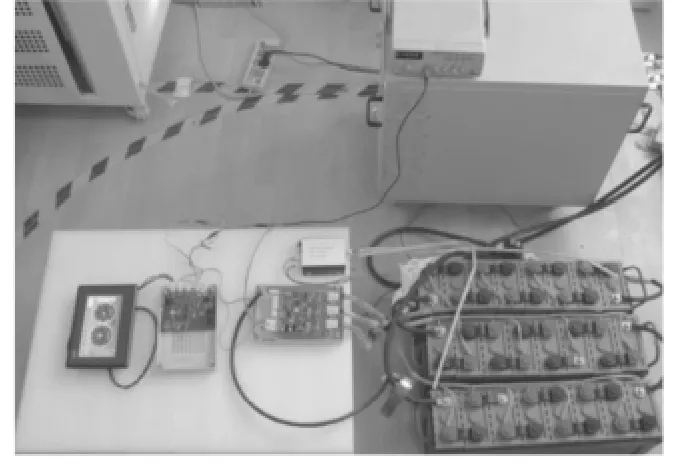

系统的整个安装过程十分方便,只需将设计好的标准化接口相互链接起来即可。系统在实验室通过电子负载模拟工况测试场景,如图4所示。经过电子负载的初步测试通过之后,便可以装车进行实际的行车测试,系统实际装车接线实物如图5所示,液晶数字化仪表显示主界面如图6所示。

Figure 4 Laboratory test environment图4 实验室测试环境

Figure 5 A real graph of vehicle installation图5 系统装车实物图

Figure 6 Display interface of the system LCD digital instrument图6 系统液晶数字化仪表显示主界面

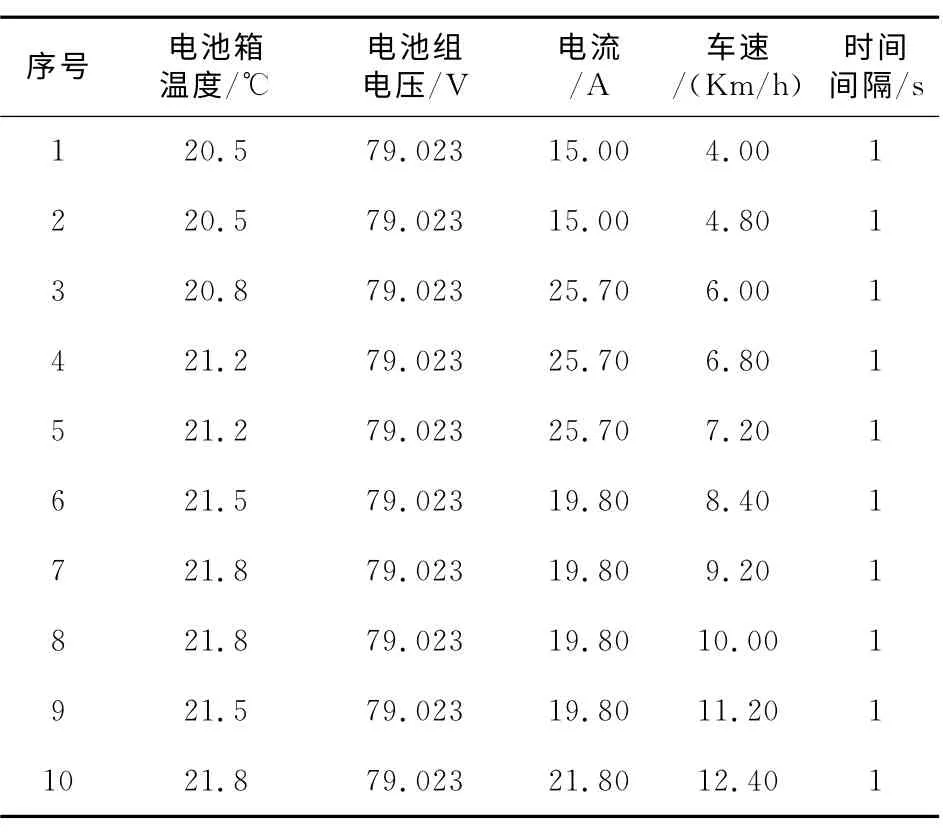

具体测试选择车辆平路起步加速的过程作为系统运行场景。表4截取了实际车辆运行过程中10秒钟的测试数据。

Table 4 Actual running test data表4 实际运行测试数据

为满足测量精度的要求,传感器数据每秒采集四次,在通过均值滤波处理提高数据精度,显示界面数据采用1秒刷新一次,满足数据显示实时性要求和用户视觉体验效果。经过多次实验室模拟环境和装车实际环境测试,系统能够稳定、可靠地运行,展现了较好的测试效果。

6 结束语

本文采用基于CAN/LIN 双总线电动汽车数字仪表系统,对CAN/LIN 组成的网络分层架构进行了详细的分析,硬件平台架构和软件总体流程进行了设计。分层的网络结构可针对不同的数据源高效采集、快速传输,系统分布式的数据传输模式涉及到的数据交互协议保证了数据传输的可靠性,数字液晶屏代替传统的仪表盘,显示内容更加丰富,此外主界面上针对用户最关心的参数设计为大表盘显示,并附带数字显示,显示效果更加直观、明了、精确。实验表明,系统人机交互效果好、实时性强、可靠性高。

[1] An Zong-quan,Yu Dao-he.Current statue and prospect of auto meter technology [J].China New Technologies and Products,2011(11):164-165.(in Chinese)

[2] Wu Hui-min.Analysis of present situation and prospects of new energy vehicles[D].Changchun:Jilin University,2012.(in Chinese)

[3] Wu Dun-fu,Wu Yu-song.Design of dashboard of battery electric vehicle[J].Instrumentation Technology,2010(11):38-41.(in Chinese)

[4] Hu Wen-jiang,Jiang Jie,Li Jie.The application and study for the digital vehicle instrument system[J].Microcomputer Information,2006,22(35):220-222.(in Chinese)

[5] Zhang Jin-liang,Jiang Xue-huan,Jian Wei.The real-time LCD system for the pure electric vehicle based on the CAN bus[C]∥Proc of 2013IEEE 9th International Conference on Mobile Ad-hoc and Sensor Networks(MSN),2013:278-282.

[6] Ding Shou-cheng,Li Jian-hai,Xiao Li-mei,et al.Intelligent digital multi-purpose vehicle instrument[J].Przeglod Elektrotechniczny(Electrical Review),2012(56):64-67.

[7] Wu Jun-feng,Wang Hai-ying,Li Ge-chen.Design method of CAN BUS network communication structure for electric vehicle[C]∥Proc of 2010International Forum on Strategic Technology(IFOST),2010:326-329.

[8] Qi Li-wei.Research and design of CAN bus network architecture for electric[D].Changsha:Hunan University,2013.(in Chinese)

附中文参考文献:

[1] 安宗权,余道和.汽车仪表技术现状与展望[J].中国新技术新产品,2011(11):164-165.

[2] 吴会敏.我国新能源汽车的现状及前景分析[D].长春:吉林大学,2012.

[3] 吴敦福,吴玉松.纯电动车组合仪表的设计[J].仪表技术,2010(11):38-41.

[4] 胡文江,江杰,李杰.全数字化车辆仪表的应用研究[J].微计算机信息,2006,22(35):220-222.

[8] 齐利威.电动车CAN 总线网络整车架构研究与设计[D].长沙:湖南大学,2013.