钻砂釉面砖的研制

余国明

(广东宏陶陶瓷有限公司,佛山 528237)

1 前言

天然石材以其独特的图案、光滑细腻的表面和特殊的反光效果,在高档室内装修中起着画龙点睛、提升装修品质和品味的作用。特别是现代高档装修追求灯光与石材的相互衬托,灯光的合理运用与石材本身对光线的折射与反射等获得特定的光影效果,进一步增加高档石材的雍容华贵的装饰效果。例如,一些如砂糖状的结晶岩石(又名细晶岩、金砂石)等,这些石材在灯光照射下,其岩石内的细小石英晶体、辉石粒及细小云母片等会发出如碎钻砂状闪烁的星光。再加上表面经过打磨处理后,光滑细腻,显得高档、典雅。但是,高档天然石材具有的稀缺性注定其无法满足日益扩大的市场需求。随着我国社会经济的不断发展和人们生活水平的提高,对家居装饰要求也越来越倾向于个性化设计,对装饰材料的独特效果不断提出更高的要求。因此,如能在大规模自动化生产的墙地砖技术上,开发出表面具有如岩石内的细小石英晶体、辉石粒及细小云母片等会发出如碎钻砂状闪烁星光的墙地砖产品,必然会在陶瓷装饰技术中产生明显的技术革新,引领陶瓷装饰技术的发展,进一步拓展陶瓷装饰市场,具有可观的经济效益。

高档石材中是通过特定形状的晶体对光线的反射而获得特定的光影效果。在普通墙地砖上"仿生"这种结构,需要解决如下问题:

(1)反光体的形成

反光体是能够对光线起到反射作用的作用面。这个作用面可以为一定尺寸的晶体的光滑面或者玻璃体的光滑表面。最佳的反光体是钻石,一般具有57个切面可供反光。但这种极限条件无法复制在天然石材或者墙地砖中。石材中是依靠相对分散、具有特定形状和一定尺寸的晶体来反射光线的,这种特殊形状的晶体釉料如辉石(CaMgSi2O6)或者梢石(CaO·SiO2·TiO2)等,在侧光或灯光照射下,会反射出闪烁的星光,但这些晶体釉料需要特殊的环境(高温、缓慢地析晶)才能生成,这对于采用辊道窑快速生产的墙地砖而言是不容易实现的,但墙地砖的釉层表面具有少量晶体和大量玻璃态物质,为形成光滑的表面提供了可能性。在实际制备中,需要将墙地砖的表面制备成丘陵状的圆形反射面,也就是说,需要获得特定的反射面,才能获得既定的目标。

(2)反光体的分布

若获得如星光状的反射效果,反光体的数量应较多且能够在多个方向上对光线产生反射。目前有结晶釉的生产技术,可以在釉层中获得一定数量的晶体,能够起到反光体的作用。但是,这些方法获得晶体一般都比较大,而且数量相对较少,实际起反射的釉层面积相对较少。更重要的是,这些晶体的取向会影响到对光线的反射,只有在特定的方向才具有反射效果。亚光釉技术获得的晶体的尺寸太小,不能产生反光体效果。砂金釉技术可以获得反光体的效果,但是,存在的问题是不适合在采用辊道窑快速生产的墙地砖技术中使用。因此,可能的技术是必须采用分布式的分散技术,获得数量多且均匀分散分布的反光体。

(3)墙地砖的表面抗污性

反光体的形成及分布要求墙地砖的表面具有一定的粗糙度,以增加反射面积。但是,这种粗糙度会在一定程度上降低墙地砖的耐污性和表面耐磨性。如何平衡这两者的矛盾,是获得墙地砖仿生高档天然石材技术的关键。

2 实验内容

2.1 反光体的制备

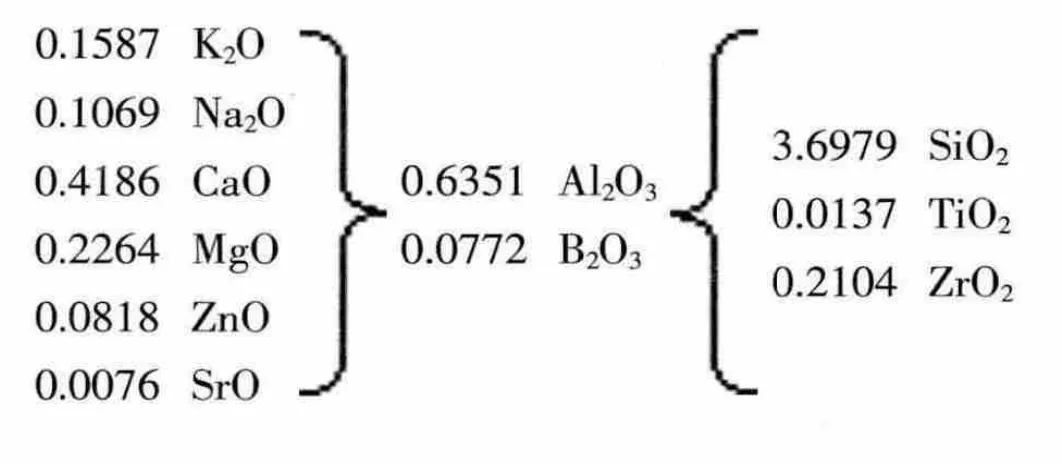

高光反射熔块颗粒(即:反光体)的熔块釉式如下:

按以上釉式称取相应的原料入熔块炉内熔制,熔制温度为1525±5℃,水淬后成透明玻璃体,取样烘干再破碎成60~120目的颗粒备用。

2.2 面釉的制备

面釉的釉式如下:

按上釉式称取相应的原料,再添加适量的甲基纤维素、三聚磷酸钠和水,放入球磨机磨成细度为325目筛,筛余为0.2%~0.4%的釉浆,经除铁过筛备用。

2.3 高光反射熔块颗粒釉浆的制备

2.3.1 胶水的配制

胶水的配方如表1所示。

表1 胶水配方组成及含量

按表1中胶水配方称取相应的原料一起入搅拌桶混合搅拌均匀过筛备用。

2.3.2 高光反射熔块颗粒釉浆的配制

按表2高光反射熔块颗粒釉浆的参数,称取合适比例的高光反射熔块颗粒及胶水一起入搅拌桶混合搅拌均匀,过筛备用。

表2 高光反射干粒釉浆参数

2.4 钻砂釉面砖的制备工艺

首先将素坯先淋正常生产的底釉;然后再淋上面釉,经过印花后,再淋上高光反射熔块颗粒釉浆;最后经洗边,与正常生产的釉面砖产品一起入辊道窑中进行釉烧。烧成温度为1125±5℃,烧成时间50 min。

3 实验结果分析与讨论

本文研制的钻砂釉面砖具有外观似亚光状,手指触摸表面呈微微凹凸,但温滑细腻,在斜光或灯光照射下;釉面发出如碎钻砂般闪烁星光,如诗如画;印花图案纹理细腻、逼真、视觉效果独特、整体艺术感强等特点;同时,该产品质量好、档次高。经测试,断裂模数达到27 MPa,防污性能好,耐酸性、耐碱性均达到GLA级。如果用油性记号笔在表面划痕,然后用湿毛巾擦试,表面不留痕迹,防滑性能好。另外,其磨擦系数(干法)可达1.05,因此,适用性广。

3.1 “钻砂”效果产生的原理分析

为了进一步分析产品表面产生"钻砂"效果的原理,笔者采用数码相机拍下产品在一定角度的灯光下釉面对光的反射情况如图1(光线和目光垂直于釉面,灯光位于上方)、图2(光线平行于釉面,目光垂直于釉面,灯光位于右方)所示。

图1 光线和目光同时垂直于釉面,灯光位于上方

图2 光线平行于釉面,目光垂直于釉面,灯光位于右方

从图1可以看出,产品釉面呈亚光状,熔块颗粒分散分布,但又相互连接凸于面釉上,手摸有微弱的凹凸感。但表面温滑细腻,且釉面产生强烈的反光效应。

从图2可以看出,产品釉面在平行灯光的照射下则呈现出较多的近圆形凸起形状,每一个凸起均成为光线的一个反射点,即反光体,这些凸起形状使得即使在相对较远的位置处,也有相应的反光点,因而釉面具有良好的“钻砂”效应。

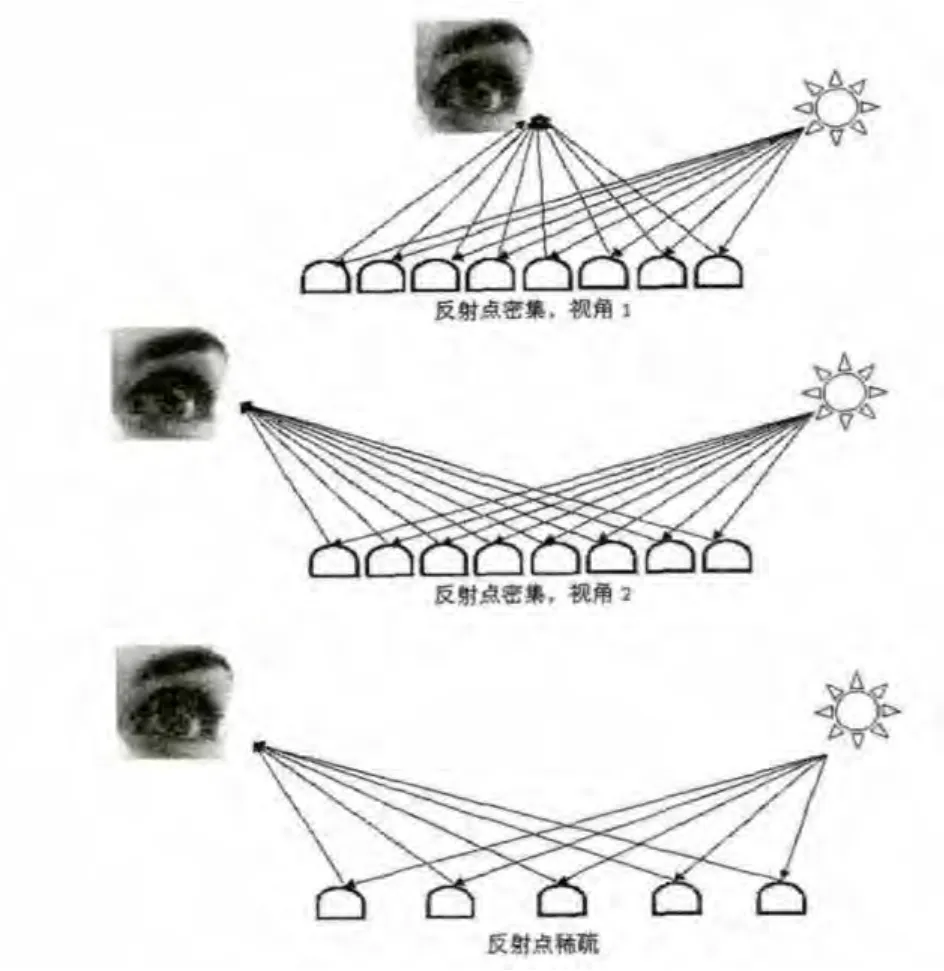

基于上述实验,能够推测出利用熔块同样可以在釉面上产生视觉效果上的“钻砂”效应。其形成机理是将具有一定形状的、尺寸合适的、能够凸出于釉面的熔块颗粒(即反光体),利用其多个且相互分散开的丘陵状的结构,在相当大的角度范围内反射灯光,从而产生"钻砂"效应,如图3所示。

从图3可知,熔块颗粒即反光体在釉面表面形成的丘陵状结构,这种无规则的结构使得在自然光条件下,釉面具有较高的漫反射,具有亚光的效果。从微观的角度看,这些丘陵状凸起的表面是圆滑的,能够成为光线的反射镜面。当外加光源的光线照射在这些丘陵状凸起的表面,其不同的位置会将光线反射向不同的角度,当人眼在不同角度(如图3中的视角1和视角2)时,均能够接收到一定的光线,从而感受到光点。受丘陵状凸起形状的限制,人眼所能感受到的只是丘陵状凸起表面中的一部分(往往是其中的一点)反射的,具有合适角度的光。因此,釉面在视觉效果上呈现“钻砂”效应。

图3 墙地砖釉面上的“钻砂”效应形成示意图

影响墙地砖釉面上的“钻砂”效应除了釉面中熔块凸起的形状外,还包括熔块颗粒凸起的数量。如图3所示,熔块颗粒凸起数量越多,产生的光线反射点越多,形成的“钻砂”效应越明显。除此以外,熔块颗粒凸起高出釉面的高度在一定程度上也会影响对光线反射进入人的眼睛的范围。熔块颗粒凸起的高度越高,能够满足光线反射的熔块凸起表面积越大,产生镜面反射的角度越大,人的眼睛能够在更大范围内感受到釉面的反射光,"钻砂"效应越明显。

3.2 产品釉面微观结构分析

用扫描电子显微镜(SEM)对所得样品进行断面和表面形貌观察,其结果如图4、图5所示。

图4 产品断面SEM照片

图5 产品表面的SEM照片

从图4可以看出,熔块与面釉结合较好。熔块层呈现一定的起伏,这与肉眼观察的结果是一致的。从图5可以看出,釉面表面比较平坦,没有发现明显的凸起,这与测试中能够观测到的面积相对较小,无法显示熔块整体形貌有关。由于釉面表面比较平坦,这在一定程度上提高了单个熔块颗粒表面对光线的反射。因此,该面釉具有最佳的“钻砂”效应。尽管面釉的表面具有手触的凹凸感,但是釉面表面无针孔、裂纹等缺陷,这使得相应产品具有较好的抗污能力和表面耐磨性。

3.3 熔块颗粒与面釉的熔融性能对钻砂效果的影响

为了进一步分析熔块颗粒与面釉的熔融性能对钻砂效果产生的影响,笔者采用影像式烧结点试验仪 (SJY-10,湖南湘潭)分别测量了熔块颗粒和面釉的始熔点和软化点,其结果如表3所示。

表3 面釉与熔块的始熔点、软化点的对比

从表3可以看出,面釉的始熔点比熔块高34℃,而软化点比较接近,比熔块略低8℃,从上文面釉的釉式也可以看出,该面釉配方中K2O、Na2O和B2O3等氧化物含量相对较少,使得配方的始熔点和软化点均相对较高。因此,面釉的熔融性能可以保证在高温烧成时面釉起到支撑熔块颗粒的作用,而熔块软化点略高,又使得熔块粒不会全部熔化融入釉中。所以,面釉的熔融性能对熔块颗粒在煅烧过程中的形状保持起到非常关键的作用。同时,熔块的软化点与产品的烧成温度间只相差16℃,这个温差能促进熔块颗粒表面变得圆滑,在快速煅烧过程中,不会导致其颗粒出现流动的情况。因此,熔块颗粒凸于面釉,同时,其圆滑的颗粒表面有助于扩大光线的反射角度,使其“钻砂”效应非常明显。

3.4 淋釉技术对钻砂效果的影响

淋釉技术因其不与印刷面接触,不会影响原有釉面的图案,而且对粉体的粒径无特殊要求,不会像采用丝网印刷、或胶辊印刷那样会被不规则的熔块颗粒损坏丝网或胶辊,适用性较好,成为“钻砂”釉技术的首选。将淋釉技术应用于“钻砂”釉的制备,必须要解决熔块的流变性问题,即需要选择合适的胶水。为了保证淋釉质量,胶水要有一定的流动性,同时,需具有合适的悬浮性及粘结性,否则熔块颗粒会沉淀或者因粘结性较弱,熔块颗粒与面釉的结合不好,易被窑头的吹尘风吹走;如果粘结性太强,熔块颗粒的分散不好,会呈团聚状,不利于形成多点的“反射点”。而且,在煅烧的低温阶段,粘性过强的胶水会封闭釉面气孔,造成在这些胶水挥发前,底、面釉的自由水及结晶水和低温碳酸盐分解产生的气体排放困难,易使产品出现针孔、釉泡及桔釉等缺陷。

4 结语

(1)钻砂釉制备技术是采用淋釉技术,将一定粒径的(60~120目)的熔块铺展于面釉上,通过调节熔块与面釉组成,控制熔块颗粒在面釉上形成一定高度的凸起。同时,熔块凸起之间保持分散并形成光滑表面,可以保证光线在较大角度范围内的反射,使釉面可以在侧光或者灯光照射下,发出闪烁星光的特殊装饰效果。

(2)钻砂釉面砖产品不同于现有的有光和亚光釉面砖,因其具有独特的视觉效果,满足了人们对建筑陶瓷砖个性化和艺术化装饰风格的追求,避免了高档石材开采所产生的环境破坏,推动了建筑陶瓷行业的技术进步,有力提升了釉面砖产品的市场竞争力,为企业创造了良好的经济效益和社会效益。

[1]汤谷才,包启富,王珺.砂金釉的研究现状及其应用前景[J].陶瓷,2009,6:15-18.

[2]罗婷,吴军明,顾幸勇,等.n(SiO2)/n(Fe2O3)比值等配方因素对砂金釉分相析晶的影响[J].陶瓷学报,2013,34(3):288-293.

[3]素水洋.釉及色剂[M].北京∶中国建筑出版社,1978.

[4]祝桂洪,周健儿,等.陶瓷釉配制基础[M].江西:景德镇陶瓷学院, 1982.

[5]刘康时.陶瓷工艺原理[M].广州∶华南理工大学出版社,1990.

[6]邵国有.硅酸盐岩相学[M].湖北:武汉理工大学出版社,1991.

[7]邱家骧.岩浆岩岩石学[M].北京:地质出版社,1985.