Ti(C,N)粉末的制备技术及研究进展

肖玄

摘 要:Ti(C,N)是一种重要的非氧化物陶瓷材料,在耐磨领域具有广阔的应用前景。碳热还原法制备Ti(C,N)粉具有原料来源丰富、设备简单、产物粒径形貌可控且可实现规模化生产等优点,因此,备受国内外研究者的关注。本文简单阐述了近年来国内外Ti(C,N)粉的制备技术,重点介绍了碳热还原法制备Ti(C,N)粉的进展。

关键词:Ti(C,N)粉末;制备技术;碳热还原;研究进展

1 引言

金属-陶瓷复合材料具有比强度高、比模量高、耐磨性好等特点。用金属陶瓷制作的切削刀具质量轻、机械强度高、韧性好、导热率高[1]。碳氮化钛是一种性能优良、用途广泛的非氧化物陶瓷材料[2]。当今已投入工业使用的有TiC基和Ti(C,N)基两种金属陶瓷,与TiC基金属陶瓷相比,Ti(C,N)具有更高的抗氧化能力和更高的热导率[1]。目前,制备Ti(C,N)粉末的方法由传统的高温合成法逐渐转向节能降耗经济的各种新型工艺。由于制备方法所用的原料都以价格昂贵的Ti粉、TiH2粉、TiO2粉为主,工艺条件苛刻,能耗高等问题已成为制约TiCN广泛应用的瓶颈[2]。所以,研究能够大幅度地降低生产成本、减少产物粉体团聚,并能批量化生产的工艺具有重要的现实意义。

2 Ti(C,N)的性质及应用

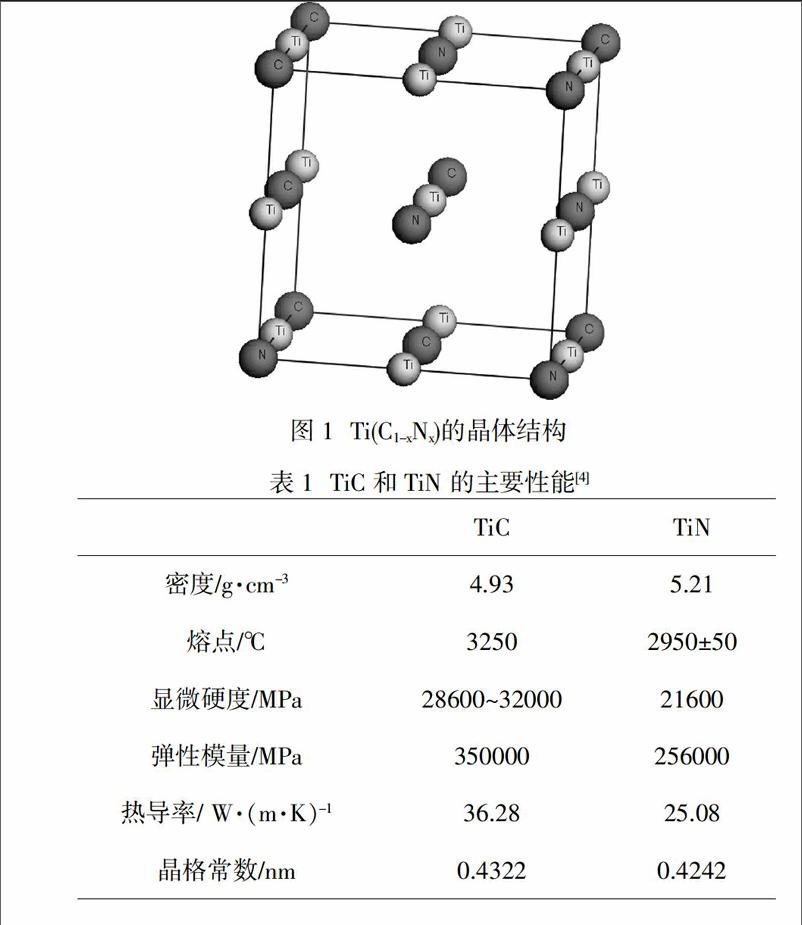

TiC和TiN是形成Ti(C,N)的基础。由于TiC和TiN属于类质同型结构,TiC点阵中C原子可以被N原子以任何的比例替代,形成一种连续的固溶体Ti(C1-xNx) (0≤x≤1)[3]。它具有与TiC和TiN相类似的面心立方(FCC)、NaCl型结构(见图1)。

由图1可见,TiC和TiN的晶格常数非常接近,半径较大的C、N负离子占据面心立方晶格点阵位置,而钛离子填充在其构成的八面体空隙内。

Ti(C1-xNx) 的性能随x的改变而改变。一般来说,随x值的增大,材料的硬度降低,韧性提高。TiC和TiN的特殊晶体结构使它们具有许多优良性能(见表1)。Ti(C,N)除兼具TiC和TiN的这些优良特性外,还具有比TiC和TiN

更高的硬度,更好的耐磨性和热稳定性等性能优点,在加工领域有很好的发展前景,可用于各类发动机的高温部件,还适用于各种量具,目前已经成为主要的切削刀具金属陶瓷材料。此外,Ti(C,N)基金属陶瓷和用Ti(C,N)增强的铁基复合材料作为工具材料和耐磨材料也表现出了非常优异的性能。

3 Ti(C,N)粉末的制备方法

Ti(C,N)的制备方法种类众多,其中,较为传统的是TiC、TiN高温合成法及TiC与Ti的高温氮化法。TiC、TiN高温合成法是以TiC和TiN为原料在高温下氩气环境中通过固相反应合成TiCN。陈森凤等人以TiC和TiN粉末为原料,按设定组成的摩尔比TiC/TiN=12/88,在1500 ℃的氩气气氛中保温5 h后直接合成Ti(C0.12N0.88)。这种方法是碳氮化钛合成过程中组成比较容易控制的一种方法[5]。TiC和Ti高温氮化法是以金属Ti粉和TiC粉为原料,在高温下氮气环境中反应合成TiCN固溶体[6]。传统的制备TiCN方法所需反应温度较高,一般要达到1500~1800 ℃。而且由于原材料价格昂贵、反应能耗高,极大地限制了TiCN粉的广泛应用。

随着科学技术的发展,制备Ti(C,N)粉末的新技术日益增多并不断发展,如:气相沉积法、热解法[7]、低温化学法[8]、溶胶-凝胶法[9]、机械合金化法[10]、自蔓延高温合成法、熔盐法以及碳热还原法等。其中,碳热还原法主要是以TiO2和碳粉为原料,在氮气气氛中高温反应合成Ti(C,N)。通过加入添加剂、球磨预处理、改进钛源和碳源的种类及接触方式等方法能够在1400~1700 ℃之间合成Ti(C,N)。由于该方法具有原料来源丰富、设备价格便宜、操作过程简单、产物的大小及形貌可通过工艺参数控制且可实现规模化生产等优点备受国内外研究者的关注。自蔓延高温合成法(SHS)是以Ti粉、碳为原料,利用反应自身放出的能量使温度骤然升高引发临近的物料发生反应,并以燃烧波的形式蔓延至整个反应物,直至反应完成。该方法反应效率高,反应时间短,可以实现批量化生产,但是反应速度快不易控制,产物容易结块,粒度和分散性很难保证。而气相沉积法(CVD)制取的Ti(C,N)固溶粉体具有非常细的晶粒度,但该法不易批量生产。

3.1 碳热还原法合成TiCN粉的研究

碳热还原法制备Ti(C,N)粉一般情况下是以TiO2和C为原料,在N2气氛下经高温碳氮化反应合成。TiO2代替金属Ti使原料成本大大降低,从而备受国内外研究者的关注。

国内向军辉早先通过一系列对比实验研究了TiO2碳热还原反应过程中不同工艺参数对产物Ti(C,N)组成的影响规律[11]。向军辉以工业钛白粉和碳黑为原料,在1400~1700 ℃的反应温度内得到了不同碳氮比例的碳氮化钛粉末。徐智谋对碳热还原反应产业化制备Ti(C1-xNx)系固溶体粉末的工艺过程进行了研究[12]。他以市售的TiO2、TiC和碳黑为原料,在石墨碳管炉中进行高温碳氮化制备了Ti(C1-xNx)系陶瓷粉末。实验中C/Ti配比为1.48~1.56,在1500~1850 ℃的温度范围内保温3 h,可以批量合成Ti(C1-xNx)粉末。于仁红等人进一步对碳热还原过程中的氮气气氛进行了研究[13]。她以TiO2粉和活性炭粉为原料研究了当保温时间为3 h,反应温度为1500~1750 ℃,氮气压力为0.05~0.2MPa时,对合成产物碳氮化钛组成的影响。四川大学陈帮桥等人以纳米TiO2粉末和纳米碳黑粉末为原料,在石墨碳管炉内流动氮气气氛下,对TiO2和C按物质的量比1:2.3~1:2.6的配比范围进行了一系列碳热还原反应合成Ti(C,N)粉末的实验研究。结果表明:当反应物的摩尔比为1:2.6时,在反应温度为1600 ℃和1700 ℃时,保温3 h后合成了Ti(C,N)粉末,得到的Ti(C,N)粉末经球磨后可以制得超细的Ti(C,N)粉末,粉末颗粒由初始的2.1 um,经72 h球磨后细化为0.4 um[14-15]。向道平等人还尝试了在封闭系统中纳米TiO2碳热还原氮化反应合成Ti(C,N)的研究。当反应物中C/Ti摩尔比为2.7,氮气压力为0.005 MPa时,在1600 ℃温度下保温4 h后合成了Ti(C0.7N0.3)固溶体粉末[16]。吴峰等人通过改变碳源和钛源进行了碳热还原氮化合成TiN的研究,反应温度为1300 ℃和1400 ℃,他在原料中以锐钛矿和金红石为钛源,鳞片石墨、炭黑和可膨胀石墨为碳源分别进行了多组交叉实验以寻找最佳组合。在钛铁矿碳热还原合成TiCN粉的研究过程中,李奎等[17-18]研究了利用杂质含量较低的海南钛铁矿通过碳热还原法反应合成Ti(C,N)复合粉及Ti(C,N)粉的工艺,研究出了一种低成本的Ti(C,N)复合粉末制备的新技术。

陈希来等人进行了在熔盐(NaCl))浴中埋炭气氛下TiO2(锐钛矿)和炭黑合成Ti(C,N)粉的研究。在原料中含有10wt%NaCl的条件下,当实验温度为1300 ℃时,通过碳热还原法制备了较理想的Ti(C,N)粉末。合成的粉体分散性较好,经溶解洗涤后的产物几乎没有团聚现象。有望能解决烧结产物Ti(C,N)粉末的团聚问题[19]。

国外WHITE G V等人对TiO2还原制备TiN粉进行了系统研究,他采用六种TiO2型钛源(四种锐钛矿和两种金红石)和九种碳源(从活性炭到粉状烟煤,比表面积不同)进行了还原对比实验[20]。结果表明:钛源的影响较小,锐钛矿和金红石的反应活性类似,而比表面积大的碳源反应活性高。他还进一步作了TiO2还原过程中的动力学研究[21]。WELHAM N G和CHEN Y等人尝试用澳大利亚钛铁矿为原料通过碳热还原法制备TiCN[22-23]。澳大利亚的钛铁矿具有品位高、杂质含量低的特点。CHEN Y等人通过将球磨时间延长至400 h以上,系统地研究了球磨过程中钛铁矿—石墨混合粉料的形貌、粒度、物相等变化以及反应过程中不同温度下的物相转变。结果表明:球磨过程中混合粉料形成的亚稳复合结构极大地增加了反应物间之间的接触面积,提高了反应活性,促进了还原反应的进行,从而降低了反应温度。WELHAM N G等人在氮气气氛中以钛铁矿和石墨为原料,通过球磨预处理后高温下碳热还原制备了TiCN复合粉末。此外,KOMEYAL等人研究了添加剂对TiO2碳热还原的影响,研究发现加入CaF2后能够最大程度地降低反应的活化能,从而大大加快了还原进程。

3.2 自蔓延高温合成合成TiCN粉的研究

高温自蔓延法(SHS法)作为新兴的经济、高效的高温材料合成工艺,在Ti(C,N)粉末合成方面具有独特的优势。预先混合好的反应物粉料一旦点燃后就能够利用原料自身燃烧反应放出的热量使化学反应过程自发持续进行,获得预计产物的成分[24]。在采用SHS法制备TiC的过程中,C与Ti反应的Tad(反应绝热温度)为3210K,远远大于Ti的熔点(1945K),可认为TiC的形成是通过C固相和Ti液相反应,燃烧合成时首先发生Ti熔化并包围C颗粒,随着溶解碳含量提高,TiCx熔点提高(1750 ℃→3150 ℃),当高于燃烧温度时,TiC便从熔液中析出[25]。

国内康志君等人[26]在氮气气氛下以钛粉、碳黑为原料在氮气中下通过SHS工艺制得了Ti(C,N)粉末,烧结后产物呈块状,经初步破碎和球磨8 h后,平均粒径从17 um降低至0.8 um。他利用自己研制的高压气-固相SHS合成装置在每台设备上每次可合成Ti(C,N)粉末约5 kg。仅Ti(C0.5N0.5)一种C/N的粉末就能生产500 kg以上,可以满足陶瓷刀具材料生产的要求。与传统粉末制备工艺相比,设备简单,生产效率高,可以实现批量生产。鲍春艳等人也通过高温自蔓延法研究了配碳量对燃烧产物Ti(C,N)粉末成份及组织的影响,并获取了配碳比范围[27]。国外ESLAMLOO M等人在氮气气氛下以钛粉和碳黑为原料通过高温自蔓延合成了TiCN粉末,他深入探索了压坯密度、TiN稀释剂以及氮气压力对制备TiCN的影响[28-29]。

3.3 其他方法合成合成TiCN粉的研究

李喜坤[30]等人以TiH2、淀粉为原料,乙醇为介质在氮气气氛下1650~1800 ℃范围内经热分解释放出粒径小、表面活性高的碳颗粒和钛颗粒,进而合成了小于100 nm的TiC0.5N0.5超细粉体。他还通过理论热力学计算分析了在实验温度下合成碳氮化钛固溶体的稳定性与氮气分压的关系。黄向东[31]等人以TiCl4为原料,与NH3反应生成中间体与NH4Cl溶液的混合沉淀。在真空或氩气氛下于1200~1600 ℃热解获得了性能优良的Ti(C,N)。向军辉[32]等人以偏钛酸、碳黑为原料,利用溶胶凝胶法在实验室得到了平均粒径<100 nm的Ti(C,N)超细粉末。

KLM I等人用溶胶-凝胶法制备了纳米TiN粉末。合成的粉末分散均匀、粒径分布较窄[33]。LICHTENBERGER O等人以钛的高聚物为原料在1100 ℃时通过裂解反应也制备了纳米TiCN粉末[34]。近年来,在Calka A的报导中,KLM I首次以钛铁矿和石墨为原料,将混合粉料预先球磨处理后通过振动球磨辅助离子放电(EDAMM)的方法,在氩气气氛中5 min内合成了TiC-Fe3C复合粉体[35-36]。球磨过程中振动钢球和粉体颗粒以及松散的悬浮导电塞之间进行放电产生脉冲射频电流,导致粉体颗粒具有极大地反应活性,在短时间内还原反应迅速完成。和其他制备TiCN的方法相比,该方法提高了反应效率,大大缩短了反应时间。

3.4 纳米TiCN粉制备的研究

淀粉还原TiH2法是在TiO2碳热还原基础上改进后的一种新方法。以TiH2和淀粉为钛源和碳源,球磨处理后在无氧的条件下淀粉分解为极细的碳颗粒,TiH2热分解放出钛颗粒,新生的钛颗粒和碳颗粒具有很高的反应活性,在氮气气氛下形成TiC颗粒和TiN颗粒后进一步固溶合成TiCN。该方法可以得到超细的纳米TiCN粉,但是TiH2价格昂贵,球磨过程中淀粉容易引入杂质。溶胶-凝胶法也可以合成超细的纳米TiCN粉,反应在溶液中进行生成胶体,产物均匀性好。但是胶体的化学稳定性以及化学反应受到胶体溶液pH值的影响,而且产物中的氧含量偏高。气相沉积法(CVD)可以制备粒度非常细的纳米球形Ti(C,N)粉,但该法产量受到限制,成本较高。该方法以甲烷等为碳源,利用TiCl4与灼热的钨丝直接接触,在氢气环境中处于激发态的Ti原子和C原子发生反应沉积合成TiC。由于产物中的HCl腐蚀性较强,反应时要特别谨慎。此外,用纳米TiO2和碳粉为原料通过碳热还原法以及用纳米钛粉和碳粉为原料通过高温自蔓延法也可以制备纳米Ti(C,N)粉。四川大学[37]利用纳米级TiO2和纳米级碳黑直接碳热还原氮化法制备了超细Ti(C,N)粉末。但是在高温自蔓延法制备纳米Ti(C,N)粉时需要用高纯度的纳米钛粉为原料,原料成本大大提高,而且产量有限。

4 结语

随着科学技术的不断发展,Ti(C,N)粉的制备技术也不断进步。但是许多新技术及新工艺还停留在实验室研究阶段,目前还难以实现工业化生产。市售Ti(C,N)粉仍以传统方法为主。在制备Ti(C,N)粉的众多方法中,碳热还原法是最为经济有效、可实现工业化生产的制备方法。随着研究的深入,低成本高质量的Ti(C,N)粉将会促进其广泛应用,对于加速我国金属陶瓷和金属基复合材料的产业化过程具有深远的意义。

参考文献

[1] 潘复生,汤爱涛,李奎.碳氮化钛及其复合材料的反应合成[M] .

重庆:重庆大学出版社,2005,3.

[2] 李奎,潘复生,汤爱涛.TiC,TiN,Ti(C,N)粉末制备技术现状及发

展[J].重庆大学学报.2002,25 (6):135-138.

[3] Zhang S Y. Titanium carbonitride-based cermets: processes and properties[J]. Material Science and Engineering A, 1993,163(1):141-148.

[4] 杨绍利,盛继孚. 钛铁矿熔炼钛渣与生铁技术[M]. 北京:冶金工

业出版社,2006:57.

[5] PASTOR H. Titanium carbonitride based hard alloys for cutting

tools[J] .Mater Sci Eng, 1988(105-106): 401-409.

[6] C.L. Yeh, Y. D. Chen. Direct formation of titanium carbonitrides

by SHS in nitrogen[J].Ceram.Int,2005,31(5):719-729.

[7] O. Lichtenberger, E. Pippel, J. Woltersdorf and R. Riedel. For

mation of nanocrystalline titanium carbonitride by pyrolysis of

poly (titanylcarbodiim ide)[J]. Materials Chemistry and Physics,

2003,81(1):195-201.

[8] Xin Feng, Li-Yi Shi. Novel chemical metathesis route to prepare

TiCN nanocrystallites at low temperature[J]. Materials Chemistry

and Physics, 2005, 94 (1):58-61.

[9] Xiang JunHui. Synthesis of Ti(C,N) ultrafine powders by carboth

ermal reductiong of TiO2 derived from sol-gel process[J].Journal

of the European Ceramic Society,2000,20(7):933-938.

[10] A Kerr, N.J.Welhamad, P.E.Willis. Low temperature

mechanochemiacl formation of titanium carbonitride[J].

Nanostructured Materials, 1999,11(2):233-239.

[11] 向军辉,肖汉宁. 工艺参数对 TiO2 碳热还原合成Ti (C, N) 粉

末的影响 [J]. 陶瓷学报, 1997, 18(2): 63-66.

[12] 徐智谋,易新建,胡茂中等. Ti (C1—xNx) 系固溶体粉末的制

备研究 [J]. 华中科技大学学报 (自然科学版), 2003,31(7)

[13] 于仁红,王宝玉,蒋明学等. 碳热还原氮化法制备碳氮化钛粉

末 [J]. 耐火材料, 2006, 40(1): 9-11.

[14] 陈帮桥,叶金文,刘颖等. 碳热还原法制备碳氮化钛粉末 [J].

硬质合金, 2009, 26(2): 98-101.

[15] 邓玲,邓莹,涂铭旌等. 超细低氧 Ti (CN) 粉末的制备及合成

温度对其性能与结构的影响 [J]. 粉末冶金技术, 2009, 27(3):

174-177.

[16] 向道平,刘颖,高升吉等. 纳米 TiO2 碳热氮化制备纳米晶

Ti (C0. 7, N0. 3) 固溶体 [J]. 四川大学学报(工程科学版), 2007,

39(1): 118-122.

[17] 李奎,汤爱涛,潘复生,等. 用钛铁矿制备的 Ti (C, N) 复合粉

的分离和评估 [D].中国科技论文在线,2011,12.

[18] 杨佳. 钛铁矿还原过程的热力学计算及相关实验研究 [D]. 重

庆大学, 2003.

[19] Xilai Chen, Yuanbing Li, Yawei Li, et al. Carbothermic

reduction synthesis of Ti(C,N) powder in the presence of molten

salt[J]. Ceramics International ,2008,34: 1253–1259.

[20] White G. V., Mackenzie K. J. D., Brown I. W. M., et al.

CARBOTHERMAL SYNTHESIS OF TITANIUM NITRIDE .2.

THE REACTION SEQUENCE [J]. Journal of Materials Science,

1992, 27(16): 4294-4299.

[21] White G. V., Mackenzie K. J. D., Brown I. W., et al.

CARBOTHERMAL SYNTHESIS OF TITANIUM NITRIDE .3.

KINETICS AND MECHANISM [J]. Journal of Materials

Science, 1992, 27(16): 4300-4304.

[22] Chen Y. Mechanically enhanced carbothermic synthesis of

iron-TiN composite [J]. Journal of Materials Science Letters,

1997, 16(1): 37-39.

[23] Welham NJ, Willis PE. Formation of TiN/TiC-Fe composites

from ilmenite (FeTiO3) concentrate [J]. Metallurgical and

Materials Transactions B, 1998, 29(5): 1077-1083.

[24] 邹正光. TiC/Fe的复合材料的自蔓延高温合成过程、机理及

应用研究[D].武汉工业大学,1998.

[25] Chang D K et al. Purifying effects and product microstructure in

the formation of TiC powder by the SHS[J]. Metall Mat Trans,

1995,26B:176

[26] 康志君.Ti(CxN1-x)粉末SHS工艺研究[J]. 硬质合金,1996,13

(2):82-85.

[27] 鲍春艳,郑永挺,赫晓东. 配碳量对自蔓延镁热还原反应制备

TiCN粉末的影响[J]. 粉末冶金技术, 2006, 24(1): 36-39.

[28] Eslamloo-Grami Maryam, Munir Zuhair A. Effect of porosity on

the combustion synthesis of titanium nitride [J]. Journal of the

American Ceramic Society, 1990, 73(5): 1235-1239.

[29] Eslamloo-Grami Maryam, Munir Zuhair A. Effect of nitrogen

pressure and diluent content on the combustion synthesis of

titanium nitride [J]. Journal of the American Ceramic Society,

1990, 73(8): 2222-2227.

[30] 李喜坤.淀粉还原氢化钛制备Ti(C,N)纳米粉[J].东北大学学报

(自然科学版),2003,24(3):272—275.

[31] 黄向东. 氨解法制备的Ti(C.N)粉末及其性能[J]. 耐火材料,

1998,32(20):63-65.

[32] 向军辉,肖汉宁. 溶胶—凝胶工艺合成 Ti (C, N) 超细粉末 [J].

无机材料学报, 1998, 13(5): 739-744.

[33] Kim Il-seok, Kumta Prashant N. Hydrazide sol–gel process: A

novel approach, for synthesizing nanostructured titanium nitride

[J]. Materials Science and Engineering: B, 2003, 98(2): 123-134.

[34] Lichtenberger O, Pippel E, Woltersdorf J, et al. Formation of

nanocrystalline titanium carbonitride by pyrolysis of poly

(titanylcarbodiimide) [J]. Materials Chemistry and Physics, 2003,

81(1): 195-201.

[35] Bishop D, Calka A. Phase transformations in ilmenite induced

by electric discharge assisted mechanical milling [J]. Journal of

Alloys and Compounds, 2009, 469(1): 380-385.

[36] Calka A, Oleszak D, Stanford N. Rapid synthesis of TiC–Fe<

sub> 3 C composite by electric discharge assisted

mechanical milling of ilmenite with graphite [J]. Journal of

Alloys and Compounds, 2008, 459(1): 498-500.

[37] D.P.Xiang et al. Synthesis of nano Ti(C,N) powder by mechanical

activation and subsequent carbothermal reduction-nitridation

reaction[J]. Journal of Refractory Metals&Hard Materials ,

2009,27:111–114.