采煤工作面远距离供液系统的可行性研究

郑宝禄

(阳煤集团二矿,山西 阳泉 045008)

引言

现在的采煤工作面支架和顺槽超前支架、单体柱供液,由进风设备列车上的乳泵提供,但随着机电设备向重型大功率发展,而掘进打上下顺槽的巷道尺寸基本未变,这样就给设备列车三十余台的检修管理带来诸多不便,安全生产存在隐患,为此支架采用远距离供液是今后采煤工作面的发展方向。

1 应用分析

设置一个固定泵站,采用远距离供液,不但节约成本和投资,且可服务于同一个采区的工作面,还可为其他液压设备提供动力源。

乳化液泵站在不断的更新换代,由原来的三柱塞发展到现在的BRW-315/31.5型五柱塞大流量,高压力乳化液泵,极大地提高了工作面的供液需要。

BRW-315/31.5型五柱塞乳化液泵站的主要特征如下:进水压力:2~4MPa;公称压力:31.5MPa;公称流量:315L/min;柱塞直径;45mm;柱塞数量:5;曲轴转速650L/min;电机功率;200kW;外形尺寸(长×宽×高):3 210mm×1 235 mm×1 270mm;总重量:4 800kg;润滑油泵工作压力大于0.1MPa;配套液箱:RX315/25B。

五柱塞乳化液泵站(两泵一箱),具备了远距离供液的基本条件,将泵站设置采区轨道巷的硐室内,装设成固定式,不随工作面的推进在设备列车上移动。泵站硐室可距离工作面1~3km。

从泵站到工作面机尾(回风)使用直径50~70mm无缝钢管,然后转接40mm的高压胶管,接入支架,支架回液由直径51mm的胶管返回泵箱。

依据液体流体力学,校验液压管路损失(局部损失可忽略不计,因系统弯头较少,且液体随管路截面的大小和方向变化不大)。即沿程损失为每1 km不超过1MPa。

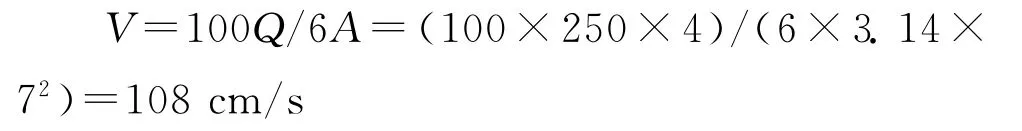

1)计算管路内的液流速度

式中:Q为液体流量,A为管路截面积。

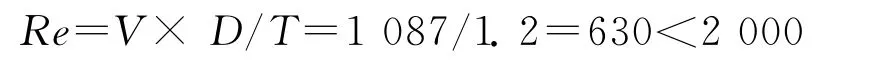

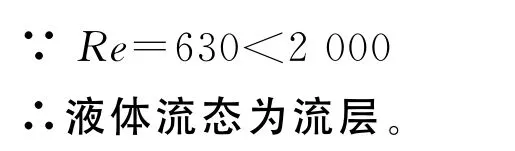

2)确定液体流动状态Re。

式中:T为乳化油即O/W 型,运动黏度T=1.2 cSt/(20C),D 为需用系数取10。

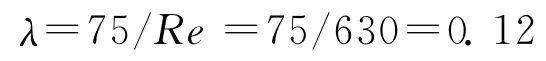

3)计算直管的阻力系数。

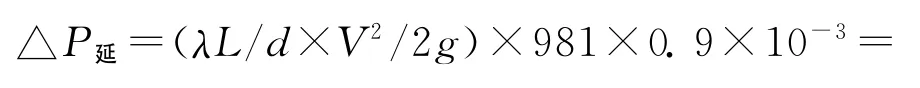

4)液压的管路延程损失。

式中:L为管路长度,d为管路半径。

∵1kg/cm2=0.098MPa

∴9.2kg/cm2=0.9MPa(满足要求)

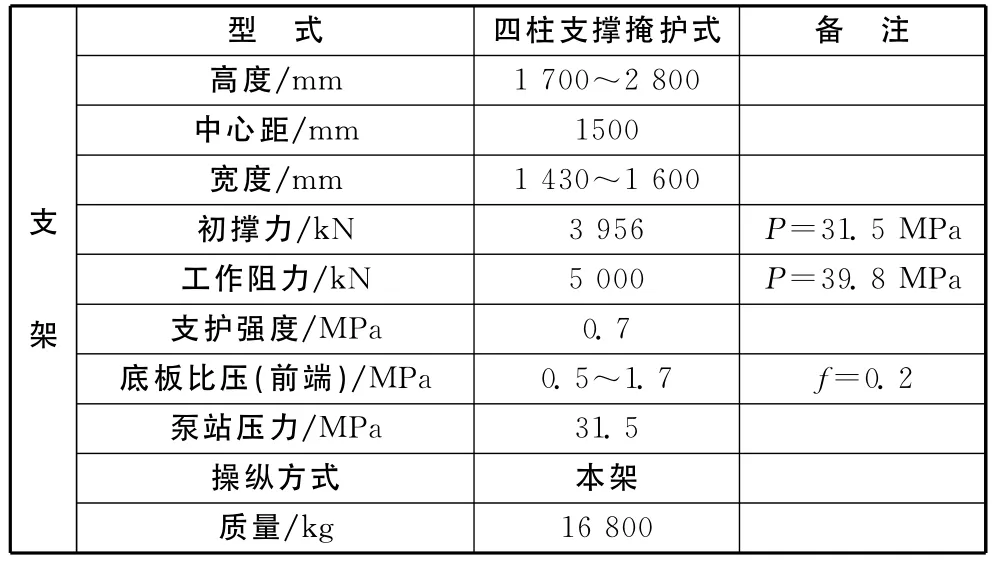

以上判断了管路流层及计算了乳化液管路压力损失,下面对工作面支护主体支架进行流量计算。工作面常用的低倍放顶煤支架型号ZF5000/17/28的技术参数说明见表1。

表1 ZF5000/17/28型支架技术参数表

乳化泵的流量,必须满足液压支架的工作要求,通常情况下,泵站流量应按照支架一个工作循环,即(降架前移→支护顶板→推移前工作溜→放顶煤→移后溜)或多架同时操作时,立柱和液压缸所需的最大流量来确定。

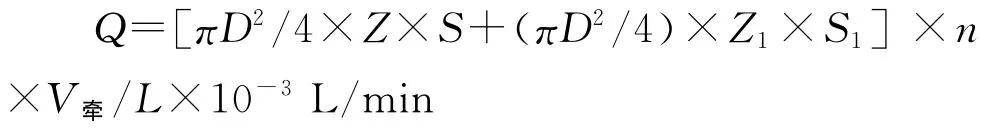

流量检验:

式中:D,D1分别为立柱和推移千斤顶缸体的内径,cm;Z,Z1分别为同时动作时,立柱和推移千斤顶的数量;S,S1分别为移架时,立柱的伸缩长度和支架的推移步距,cm;n为支架在移架时立柱和千斤顶的动作次数;L为液压支架中心距,m。

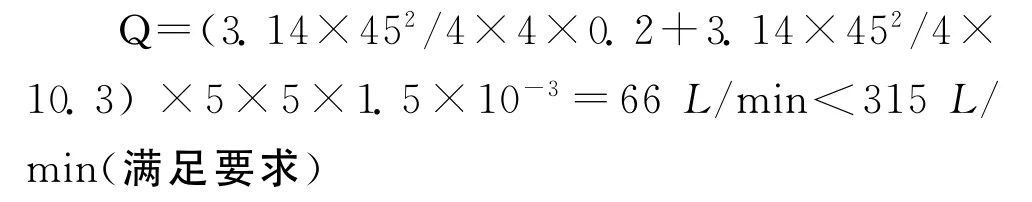

将技术数据带入上式得:

使用(两泵一箱)乳化液泵站,其压力和流量成线性关系,其流量的大小,直接关系到工作面的推进速度。

通过井下远距离供液系统的试验和现场压力表的检测,采用高压力,大流量的泵站,对于使用乳化液作为动力源的液压支架和进风超前支架、回风顺槽单体柱,压力和流量不仅可以满足低、中位放顶煤工作面及单一煤层工作面的需要,也达到了井下远距离供液时,支架立柱,推移千斤及各种阀组和管路的技术要求。

2 结论

1)由于泵站相对固定,不需要每天移动,而且在硐室内便于安装、管理和维修。

2)降低了进风设备列车的供电总负荷,减少开关设备,缩短供电距离,提供供电质量。

3)因为减少了设备和开关总台数,即缩短了设备列车长度,降低设备之间的碰撞和损坏,使列车移动更快捷,加快工作面推进速度。

4)泵站安装拆卸方便,故障易处理,更换零部件和易损件的空间大,事故率低。

5)泵站司机工作岗位固定,因其不随顺槽设备列车移动,特别是在顺槽断面小,无人行通道的条件,泵站司机的安全系数提高。