双副轴变速器的浮动问题探讨

丁根发

(中国重汽集团大同齿轮有限公司技术中心,山西 大同 037305)

引言

目前国内外使用最广泛的工程车用变速器是双副轴变速器,尤其在重卡领域双副轴变速器的优越性更是无法比拟。双副轴变速器技术已日趋成熟,在提高可靠性、延长寿命和降低噪音方面有显著改善。

采用双副轴设计,可以减小各轴中心距,可以减小各挡齿轮的直径、宽度并可以减小各轴直径,从而使变速器尺寸减小、重量降低,实现变速器的轻量化。采用浮动结构后,装配工艺比较复杂,装配时需要进行对齿,带同步器较难,目前普遍采用不带同步器。而且由于齿轮处于浮动状态,与齿轮相连接的锥环和同步环都处于浮动状态,如果带同步器的话,换挡过程中很难保证同步环与齿套同心,会有不同程度的冲击,导致同步器早期损坏,所以双副轴变速器带同步器需要解决浮动量的问题。

1 双副轴变速器的浮动结构

双副轴变速器的主要设计特点是:变速器内有与主轴在一条直线上的两根相同副轴,导致主轴上的齿轮需要同时与两个副轴上的齿轮啮合。在啮合过程中,由于各种误差的存在,会造成主轴齿轮在啮合过程中回转中心不固定,导致主轴齿轮无法与双副轴上的齿轮正确啮合,出现啮合干涉,加剧齿轮磨损,甚至卡死等现象。比如:副轴齿轮与轴连接时的各齿轮对齿误差、齿轮加工制造误差、各轴安装误差和主轴齿轮装配过程中的对齿误差等。为了解决主轴齿轮在啮合过程中回转中心不固定的问题,双副轴变速器必须采用浮动的结构,让主轴上的齿轮自动定心。

双副轴变速器有三种浮动方式[1]。

1)主轴浮动。输入轴和两根副轴都通过轴承固定安装在壳体上,输入轴和副轴上各挡齿轮绕定心回转,主轴后端通过轴承安装在壳体上,与轴承间隙配合,前端通过轴套安装在输入轴轴孔内,与轴套间隙配合,主轴没有固定,呈浮动状态。一般在不带副变速器的双副轴结构使用较多。这种方式的浮动方便带换挡同步器,但是由于变速器运转过程中,主轴各挡位齿轮与副轴齿轮始终保持啮合状态,由于每个齿轮的大小、参数、装配误差的不同,浮动量大小方向也不同,这样就容易造成运转过程中各挡位齿轮相互影响,会造成需要的换挡的齿轮出现偏载,而影响到同步器换挡的平稳性能,所以实际应用中很少使用同步器。

2)齿轮浮动。输入轴通过轴承安装在壳体上,两根副轴同样通过轴承固定安装在壳体上,输入轴和副轴各档齿轮绕定心回转,主轴后端通过轴承安装在壳体上,与轴承过盈配合,前端通过轴套安装在输入轴轴孔内,与轴套小过盈配合,主轴固定。主轴齿轮由两个副轴齿轮支撑,与主轴没有任何受力关系。力矩的传递是通过套在主轴花键上的滑动齿套,或者通过与固定在主轴上的齿座结合的滑动齿套接合,为了浮动装配,主轴齿轮内孔和主轴之间应留有一定量的间隙,从而保证主轴齿轮的浮动,以达到运转过程中主轴齿轮自动定心的效果。这种浮动方式一般多用于副箱是双副轴结构的情况,这种方式目前使用换挡同步器比较多,但是同步器的可靠性都不高。

3)主轴及主轴齿轮都为浮动。结构上实现的方式为:主轴前端通过轴套安装在输入轴轴孔内,与轴套间隙配合,后端与副箱驱动齿轮通过花键连接,花键与齿轮之间有较大的间隙,来实现主轴的浮动。主轴齿轮空套在主轴上,通过滑动齿套和齿轮的内花键结合传递力矩,滑动齿套和齿轮内花键间隙配合,主轴齿轮由两个副轴齿轮支撑,来实现主轴齿轮浮动。这种浮动方式多用在带副箱的主箱双副轴结构情况,目前大多数厂家都不带换挡同步器。

2 浮动量的计算

2.1 双副轴变速器结构

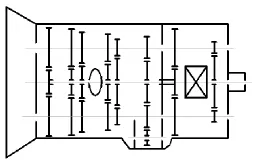

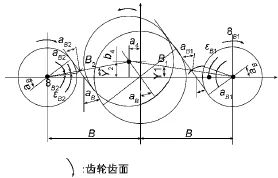

典型的主副箱都是双副轴结构的变速器(如图1),主箱部分为主轴和主轴齿轮都浮动,换挡不带同步器,副箱部分为主轴齿轮浮动,换挡带同步器。

图1 双副轴变速器结构

2.2 主轴浮动原理

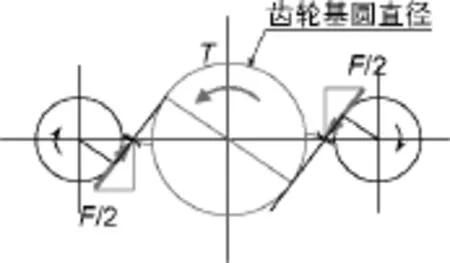

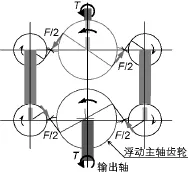

主轴浮动原理(如图2),主轴上的齿轮中心由两个副轴上的齿轮确定,主轴齿轮的中心偏移位置(如图3)。

2.3 主轴浮动量计算

图2 主轴浮动原理

图3 主轴齿轮中心位置偏离

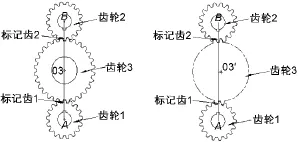

装配过程和制造过程中会产生各种各样的误差,使得对齿的两个副轴齿轮有相对的转角,这个转角直接影响主轴齿轮浮动量,由于转角产生浮动的过程(如下页图4),与副轴装配误差和齿轮制造误差的大小有关,理论上双副轴变速器第m挡主轴上齿轮的浮动量为[1]:

式中:δm为第m挡主轴齿轮的浮动量;zm中为副轴上m 挡齿轮齿数;zm2主轴上m 挡齿轮齿数;ΔF′im中为副轴第m 挡齿轮切向综合误差;ΔF′im2为主轴上第m挡齿轮切向综合误差;ΔF′i1为输入轴输入齿轮切向综合误差;ΔαmA为副轴A上m 挡齿轮对齿误差;Δα′mB副轴B上m挡齿轮对齿误差。

图4 转角偏差对浮动量的影响

实际工作中,制造误差很难测得,副轴中心和副轴齿轮位置偏差可以测得,主轴齿轮的中心位置偏差常按以下方法计算:

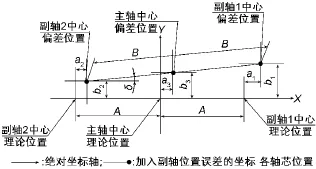

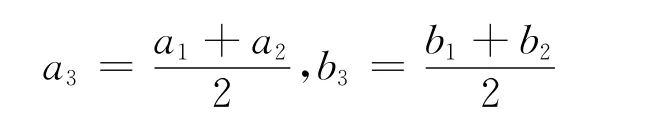

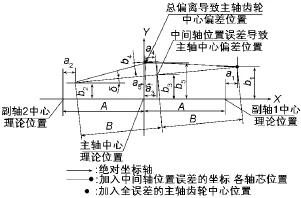

1)由于副轴中心位置误差导致主轴中间位置偏离的计算。如下页图5所示,副轴1中心偏离理论位置中心a1、b1,副轴2中心偏离理论位置中心a2、b2,主轴中心偏离理论位置中心a3、b3:

图5 副轴中心位置误差导致主轴中间位置的偏离

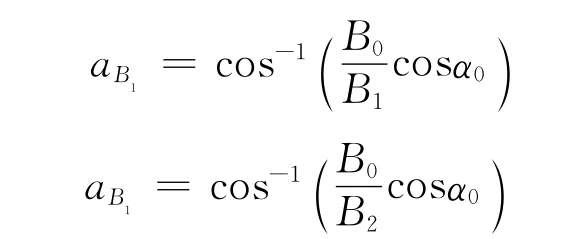

实际啮合中心距为:

渐开线角:θB=tanαB-αB

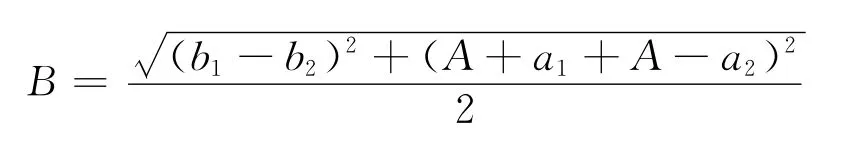

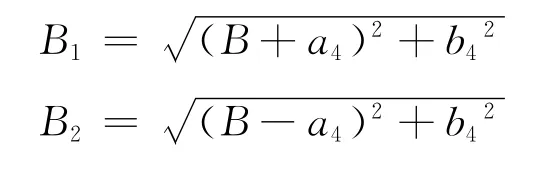

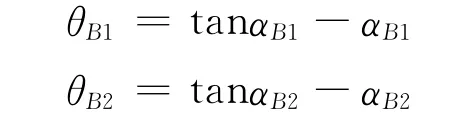

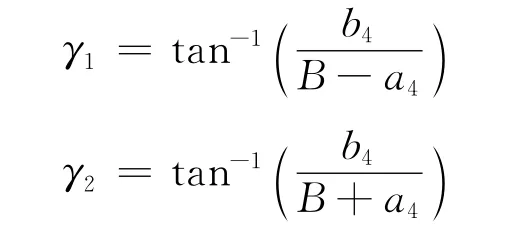

2)由于副轴齿轮齿面位置偏离出现的主轴中心位置偏离的相关计算。如图6所示,主轴中心偏离理论位置中心a4、b4,实际啮合中心间距离B:

图6 副轴齿轮齿面位置偏离出现的主轴中心位置偏离

啮合压力角:

渐开线角:

中心线啮合轴倾角:

中心线渐开线起点角:

中间轴齿轮齿面位置偏离角度:

图7 主轴齿轮中心偏差位置

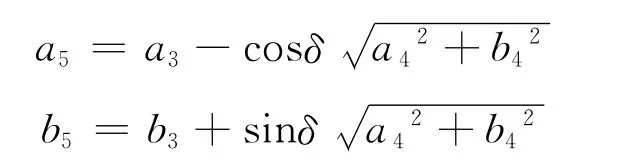

3)由于1)和2)的偏离,导致主轴齿轮中心偏差:

3 结语

虽然对浮动量及其影响进行多方面的研究,浮动量的计算也有多种公式,但在实际的应用过程中,由于制造误差的复杂性,各种偏差测量时误差的不确定性,很难准确判断每台变速器的浮动量,所以浮动量对同步器、齿轮啮合等的影响也很难确定,仍需进一步研究。

[1] 艾晓南.商用车双副轴变速器关键技术研究[D].长春:吉林大学,2012,5.