新型低合金高强度Cr-Mo钢热处理工艺研究

郑立允,甄凌雪

(河北工程大学机电学院,河北 邯郸056038)

低碳钢的完全淬火是在完全奥氏体化以上50~70℃进行,保温一段时间后以大于临界冷却速度的速度冷却得到的最终组织为马氏体。淬火的主要目的是使奥氏体化后的工件获得尽量多的马氏体,然后为了减少或消除淬火应力,保证相应的组织转变,提高钢的韧性和塑性,获得硬度、强度、塑性和韧性的适当配合,对实验钢在不同温度下进行了高温回火。本文主要针对130ksi钢级的射孔枪管用钢,采用Cr-Mo系低碳低合金钢为实验用钢,在确定了实验钢的成分之后对其热处理工艺进行研究。在常规调质处理的基础上,通过改变工艺参数对该射孔枪管用钢的热处理工艺进行了优化,获得了优良的综合力学性能,能够满足使用要求。

1 实验材料和实验方法

1.1 实验材料

本实验采用的是Cr-Mo系列的钢作为实验材料,其具体成分及其所占的百分比如下:0.26%C、0.20%Si、0.9%Mn、0.01%P、0.005%S、0.1%Ni、0.95%Cr、0.42%Mo、0.02%Al,其余成分为 Fe和一些必要杂质。

实验材料经过环形炉加热→穿孔→轧制→减径→矫直等轧制工艺加工后,进行热处理及组织结构和性能表征。

冲击试样按照GB/T 299-1994加工,由于钢管壁厚较小加工成的标准尺寸为:55 mm×10 mm×7.5 mm(夏比冲击试验 V型缺口),用 NIS00C型摆锤式仪器化动态冲击试验机测定冲击韧性。拉伸试样按照GBT228-2002加工成标准试样,其中壁厚为10 mm,在万能材料拉伸试验机上对其进行拉伸试验。以上实验的每个工艺为5个试样测试后的平均值。

金相试样是用锯床将钢管锯成钢条再用金相试样切割机切割成30 mm×20 mm×10 mm的小块,依次经过由粗到细金相砂纸磨样、抛光后采用4%的硝酸酒精溶液腐蚀7 s-10 s。测定晶粒度的试样采用饱和苦味酸溶液(1 g苦味酸+5 ml盐酸+100 ml酒精)腐蚀10 s-12 s。利用4XCMS型光学显微镜对实验钢的显微组织进行观察,用ZEISS EV018型扫描电镜对其精细组织进行分析。

1.2 实验方法

用HENVEN-HJ型差热分析仪测定钢的奥氏体开始转变温度和完全奥氏体化温度,具体测定过程如下:设置两个升温阶段,第一个阶段终止温度设为700℃,升温速率为10℃/min;第二阶段终止温度为1 050℃,升温速率为5℃/min。通入的保护气体为氮气,气体流入量为15 ml/min。经测定该钢的临界温度为:Ac1=765.3℃,Ac3=859.6℃。

完全淬火温度分别为:880℃、900℃、920℃、940℃、960℃,保温时间分别为40min和70min,冷却介质为水。在最佳淬火温度下进行淬火然后进行 520℃、540℃、560℃、580℃、600℃、620℃,保温时间为80min的回火处理,冷却介质为空气。

2 实验结果及分析

2.1 不同淬火温度的影响

不同温度下进行完全淬火后试样的微观组织照片如图1所示。完全淬火,可以使原来的自由铁素体能完全融入奥氏体中,最终获得马氏体组织。比较图1中的不同温度下完全淬火试样的金相组织,可以看出,组织均比较细小,都是由板条马氏体、残留奥氏体和少量分布的未溶碳化物组成。在相同的保温时间下,随着淬火加热温度的升高,组织状态有了明显的粗化,板条长度变长,宽度也增大。剩余碳化物量减少,由图1中也可以清楚地看到a、b、c中碳化物量越来越少,d和e中碳化物含量极少,因为随着淬火温度的升高,碳化物的融入量越来越大。

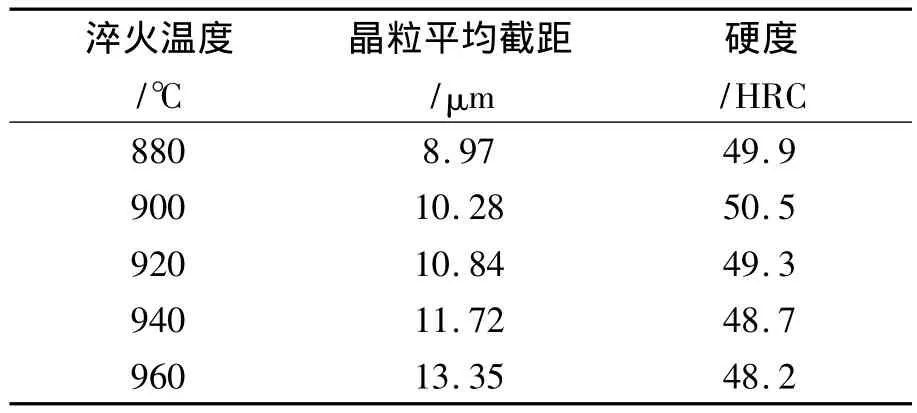

表1 给出了保温40min时,不同淬火温度下钢的平均晶粒尺寸和硬度的测试结果。由表1可知,随亚温淬火温度的升高,晶粒的平均截距呈增大趋势,由8.5μm 增大到 11.4μm。同时,随着淬火温度的升高,试样的硬度先增大后减小。分析原因是,在900℃以前淬火,淬火加热温度不足,会使硬度随淬火温度的升高而增大。但高于900℃以后淬火时,硬度随淬火温度的升高而减小,则是因为此时合金元素的碳、氮化物已得到了充分溶解,不能再阻止奥氏体晶粒的长大,与此同时,淬火后残余奥氏体的量也逐渐增多,也会导致硬度的减小。所以试样硬度呈现先增大后减小的趋势。

表1 淬火后的晶粒度和硬度(保温时间为40min)Tab.1 Grain size and hardness after quenching(holding for 40min)

2.2 淬火时不同保温时间的影响

不同保温时间下进行亚温淬火后试样的微观组织照片如图2所示。

比较图1和图2,相同的淬火温度下比较不同保温时间的淬火试样的金相组织,可以发现随保温时间的延长淬火后组织变化并不明显。表2为保温70 min时晶粒大小随淬火温度变化情况,对比表1和表2,可以发现,延长保温时间后晶粒和硬度的变化趋势与未延长时相同,晶粒稍微有所长大,硬度降低程度也不明显,说明保温时间的延长对晶粒的大小和硬度的影响并不明显。从而可以得出结论对淬火后组织影响较大的是淬火温度,而淬火保温时间基本无影响。

表2 淬火后的晶粒度和硬度(保温时间为70min)Tab.2 Grain size and hardness after quenching(holding for 70min)

2.3 不同回火温度对组织和性能的影响

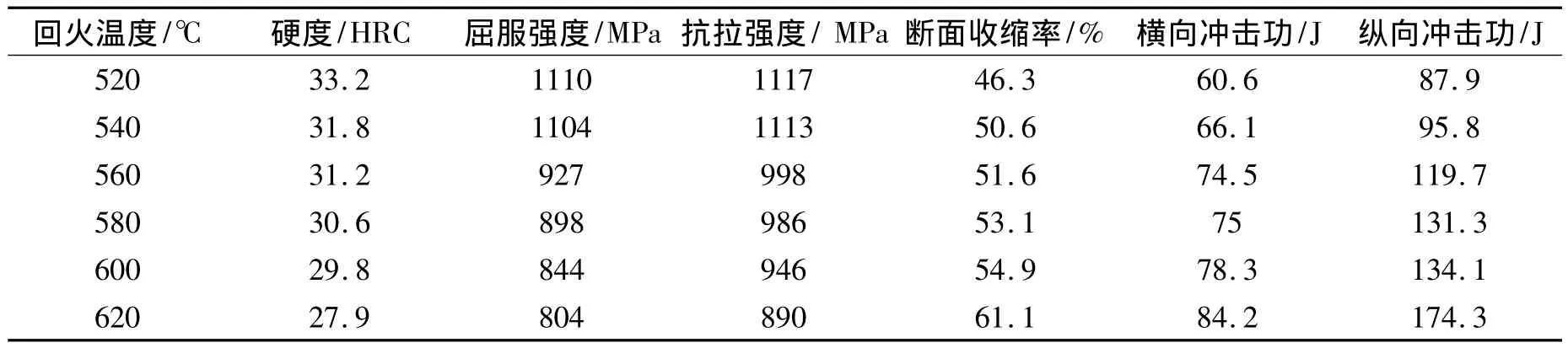

表3 900℃ ×40min淬火和不同温度回火后的力学性能Tab.3 Mechanical properties of the steel tempering at different temperatures

根据组织、硬度和晶粒度的测定结果选取最佳的完全淬火温度为900℃,保温40 min。在此淬火工艺下进行 520℃、540℃、560℃、580℃、600℃、620℃回火处理。钢淬火后得到的组织为马氏体和残余奥氏体,都是非平衡组织,它们在回火过程中都会发生转变。在回火过程中发生的转变过程为:当回火温度在80~250℃之间时马氏体开始分解,马氏体中的碳原子偏聚在位错线附近的间隙位置;温度继续升高到300℃,这期间残余奥氏体会发生相应的转变;在温度升高到400℃的过程中马氏体中的碳原子会全部析出,从而在马氏体内或晶界上形成渗碳体与此同时α相依然保持板条形貌;温度继续升高就会发生α相的回复、再结晶和渗碳体的集聚和球化。

图3给出了900℃淬火、520~620℃回火试样的金相组织照片。观察实验钢回火后的金相组织可以发现最终形成的组织为细粒状渗碳体和等轴状铁素体所构成的回火索氏体。S回依然保持着原来马氏体的位相。

完全淬火后的综合力学性能如表3所示。可以发现随回火温度的升高,实验钢的硬度和强度逐渐降低,断面收缩率和冲击逐渐增大。这是因为随着回火温度的升高,碳化物会球化和长大,同时α相也发生回复和再结晶形成了S回。所加入的合金元素Mo与碳亲和力较强,从而使合金渗碳体的溶解减慢,同时Mo还可以有效抑制渗碳体在450-600℃下的聚集长大。综合考虑最终选择560℃为最佳回火温度。

图4为完成冲击试验后,用扫描电镜观察的断口形貌。

由扫描电镜观察冲击后断口的微观形貌可以看出在所选温度中回火后冲击断裂都是韧性断裂,因为金属韧性断裂最主要的微观形貌特征就是韧窝。韧窝的形成是由于材料内部分离形成空洞,在滑移的作用下空洞逐渐长大并和其他空洞连接在一起就形成了韧窝断口。观察冲击断口的微观形貌可以清晰的看见韧窝为剪切韧窝,试样的断口形貌都以准解理为主要特征且韧窝中有第二相粒子分布。随回火温度的增高,韧窝的面积有逐渐增大的趋势。

3 结论

综合以上实验结果最终确定最优的热处理工艺为:淬火900℃保温40 min回火560℃保温80 min。此时获得的综合力学性能最好,屈服强度为927 MPa,横向冲击功为74.5J,晶粒度为10级。符合射孔枪管在使用中所需要的性能。

[1]齐菲.新型射孔枪管用高强低合金钢的制备及强韧性的研究[D].天津:天津理工大学,2010.

[2]周海祥,斯松华.热处理对高强度微合金钢组织与性能的影响[J].安徽工业大学学报.2006,23(2):139-141.

[3]钟群鹏,赵子华.断口学[M].北京:高等教育出版社,2005.

[4]杨静兰,张 军,罗先登.高钢级射孔枪管的试制[J].钢管,2005,34(2):17-19.

[5]王彦华,贾祥才.热处理工艺对低合金钢组织和性能的影响[J].铸造技术.2013,34(4):429 -431.