TC18钛合金热加工图构建、分析及有效性验证

张永强,郭鸿镇,雷文光,韩 栋,毛小南

(1.西北有色金属研究院,陕西 西安 710016)(2.西北工业大学,陕西 西安 710072)

TC18钛合金热加工图构建、分析及有效性验证

张永强1,郭鸿镇2,雷文光1,韩 栋1,毛小南1

(1.西北有色金属研究院,陕西 西安 710016)(2.西北工业大学,陕西 西安 710072)

基于动态材料模型,建立了TC18钛合金的热加工图,分析了能量耗散率、非稳定参数和热加工图随应变速率、变形温度的变化规律。结果表明,在800~900 ℃范围内,应变速率对TC18钛合金的热变形能量分配影响较为显著。不同应变下的能量耗散率峰值对应的变形工艺参数均为变形温度800~820 ℃、应变速率5×10-4~1×10-3s-1,该参数即为TC18钛合金等温压缩变形的最佳工艺参数范围。随着应变增大,820 ℃/1×10-2s-1附近的非稳定变形区域逐渐缩小,当应变达到0.3时消失;而(860~900)℃/(1~10)s-1的非稳定区随应变增大而逐渐扩大,并向低温区域扩展。

TC18钛合金;高温塑性变形;热加工图

0 引 言

TC18钛合金是一种高强近β型钛合金,其名义成分为Ti-5Al-5Mo-5V-1Cr-1Fe,相当于俄罗斯的BT22钛合金,经强化处理后强度可达1 300 MPa,适合制造飞机大型承力构件[1]。在热加工过程中,TC18钛合金容易出现组织不均匀、局部过热、绝热剪切带等缺陷,会给零件的成形及组织控制带来困难。因此,研究TC18钛合金变形工艺对其高温变形行为的影响规律,对于控制锻件的组织性能,合理制定和优化TC18钛合金的成形工艺参数具有指导意义。

基于动态材料模型建立的热加工图能够反映材料变形时内部微观组织的演变规律,并可揭示材料可加工性的内在机理,从而指导材料热加工工艺参数的制定[2]。近年来,动态材料模型及其基础上的热加工图得到了广泛应用并不断完善[3-5]。本研究基于动态材料模型,建立了TC18钛合金高温塑性变形的热加工图及其分布区域图,为该合金热变形机理分析及高温塑性变形工艺优化提供理论依据。

1 实 验

实验用原材料为TC18钛合金锻造棒材,相变点为885 ℃。沿棒材轴向切取φ8 mm×12 mm的圆柱形试样,试样上下端面加工有润滑剂贮存槽。实验设备为Gleeble-1500热模拟试验机。热模拟压缩试验温度为800、820、840、860、880 ℃,应变速率为5×10-4、10-3、10-2、10-1、1、10 s-1。在不同的变形温度和应变速率下,将试样以10 ℃/s的升温速率加热到变形温度,保温5 min,之后沿高度方向以恒应变速率压缩试样,变形量为60%。用焊接在试样侧面中部的热电偶对试样进行实时测温,并通过闭环温控系统控制压缩温度,实现等温变形。热模拟试验机自动采集相关数据,输出载荷-行程和流动应力-应变等数据。对试验所得数据进行修正,得到最终的应力-应变数值。

2 热加工图构建理论

2.1 动态材料模型

动态材料模型可以揭示材料塑性变形中能量耗散的方式,反映材料的变形机理,预测变形过程中各种缺陷的产生,优化加工工艺参数。

根据动态材料模型,承受变形的锻件是一个非线性能量耗散单元。外界对锻件输入的能量主要贡献于两个方面:一是塑性变形,耗散能量用G表示;二是微观组织演变,耗散能量用J表示。其中,塑性失稳和断裂过程与G有关,微观组织演变与J相关。

在动态材料模型中,能量耗散率η反映了不同变形工艺下微观组织演变耗散能量的利用率,能量耗散率越高,则用于组织演变的能量值越高,所以,能量耗散率的峰值对应于最佳的工艺参数。经分析计算,能量耗散率的公式如下:

(1)

式中,m为应变速率敏感性指数。

2.2 塑性失稳判据

塑性变形过程中的失稳现象主要包括绝热剪切带形成、局部塑性流动、空洞形核、开裂等。为了预测合金的流动稳定性,Prasad等[7]根据Ziegler[8]提出的最大熵产生率原理,认为流动不稳定性的判据为:

(2)

2.3 热加工图构建方法

3 热加工图建立及分析

3.1 能量耗散率计算

图1 TC18钛合金高温压缩变形时的曲线图(ε=0.5)TC18 titanium alloy

(3)

应变速率敏感性指数(m)可表示为:

(4)

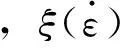

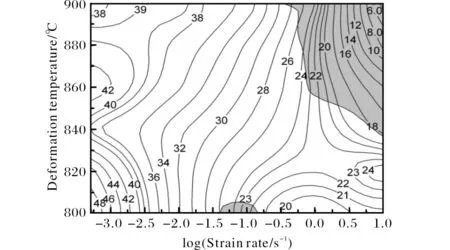

图2 TC18钛合金高温压缩变形时的能量耗散率图(ε=0.5)Fig.2 Power dissipation efficiency map in the isothermal compression of TC18 titanium alloy

从图2可以看出,能量耗散率值随变形温度的升高和应变速率的增加而减小,能量耗散率峰值出现在低应变速率区域。

3.2 非稳定参数计算

(5)

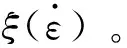

图3 TC18钛合金高温压缩变形时的非稳定图(ε=0.5)Fig.3 Instability map in the isothermal compression of TC18 titanium alloy

3.3 热加工图建立及分析

将TC18钛合金能量耗散率图(图2)和非稳定图(图3)叠加,即可得到TC18钛合金在应变为0.5时的热加工图,如图4所示。图4中的等值线是能量耗散率η值,阴影部分表示非稳定变形区。叠加后的热加工图既可以体现材料加工工艺参数对能量耗散值的影响,能够据此选择最佳的加工工艺参数,也可体现工艺参数对失稳状态的影响,在选择加工工艺参数时避开失稳区域。

图4 TC18钛合金高温压缩变形时的热加工图(ε=0.5)Fig.4 Processing map in the isothermal compression of TC18 titanium alloy

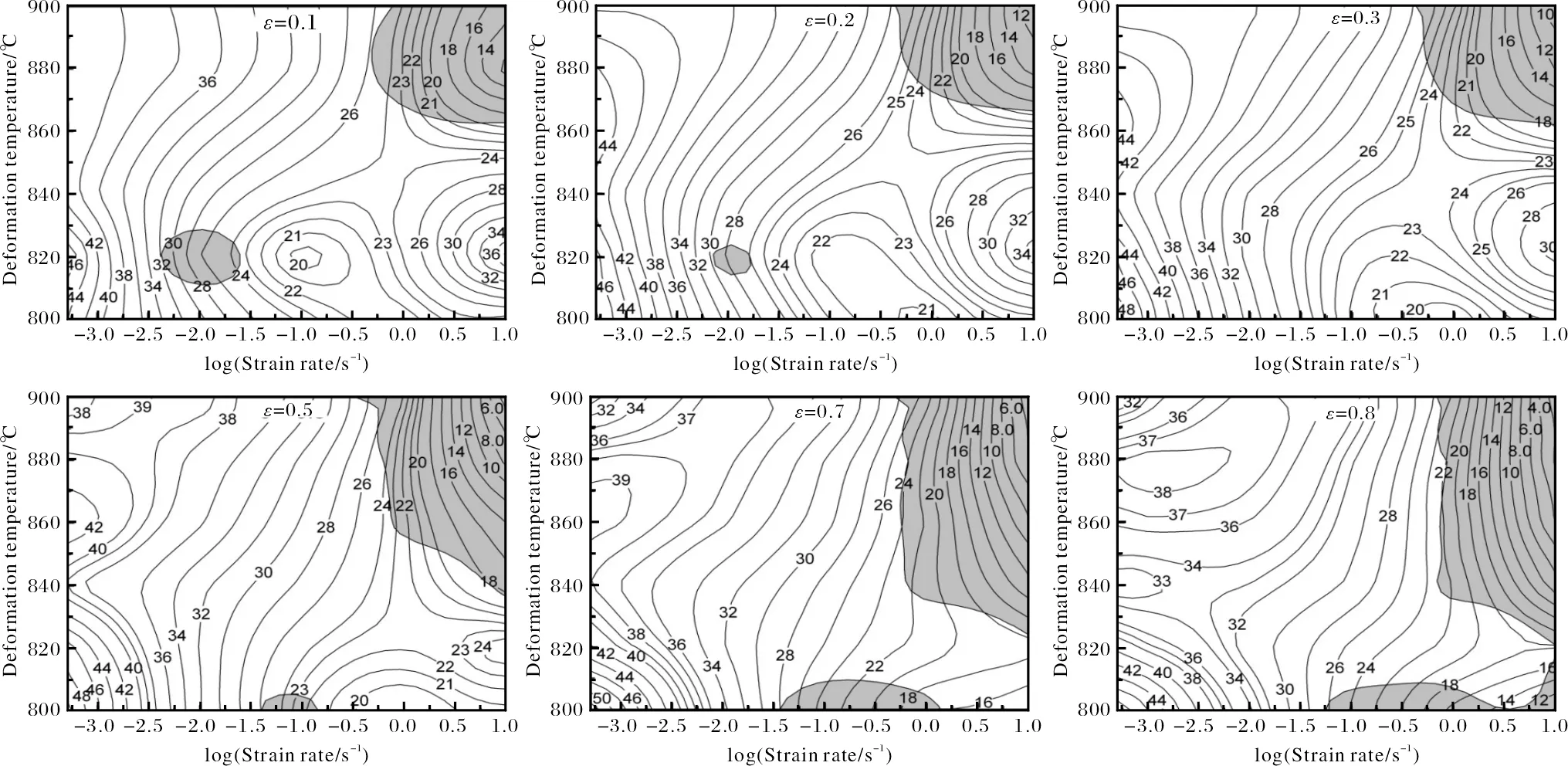

不同应变条件下,TC18钛合金的热加工图如图5所示。从图5可以看出,不同应变下的能量耗散峰值都出现在低应变速率区域,而且随着应变速率的增大,能量耗散率总体上呈减小趋势,随着温度的升高,能量耗散率变化并不明显,说明在800~900 ℃范围内,应变速率对TC18钛合金的热变形能量分配影响较为显著,而变形温度的影响较小。随着应变增加,TC18钛合金的能量耗散率变化较小。

加工图中功率耗散系数较高的区域对应适宜加工的区域。不同应变下的能量耗散率峰值对应的变形工艺参数均为:变形温度800~820 ℃,应变速率5×10-4~1×10-3s-1,即为试验范围内TC18钛合金等温压缩变形的最佳工艺参数。Prasad和Sasidhara[9]指出,能量耗散率大于0.45的区域一般会出现超塑性、组织球化、动态再结晶。本研究中TC18钛合金能量耗散率峰值均大于0.45,说明在能量耗散率峰值对应的变形工艺参数下进行塑性加工,TC18钛合金可能具有超塑性。

图5 不同应变下TC18钛合金的热加工图Fig.5 Processing maps of TC18 titanium alloy at different strains

另外,从图5还可以看出,随着应变的增大,非稳定区域(图中阴影部分)呈现出有规律的变化。当应变为0.1和0.2时,非稳定变形区主要由两部分组成:820 ℃/0.01 s-1附近非稳定区和(860~900)℃/(1~10)s-1范围非稳定区;随着应变增大,820 ℃/0.01 s-1附近非稳定区域逐渐缩小,当应变达到0.3时进入稳态流动阶段,而(860~900)℃/(1~10)s-1的非稳定区则逐渐增大,并向低温区域扩展;在应变达到0.5时,800 ℃/0.1 s-1附近区域出现失稳流动;随着应变的进一步增大,800 ℃/0.1 s-1附近失稳区域逐渐变大,当应变达到0.8时,该失稳区域和(860~900)℃/(1~10)s-1的失稳区域几乎连接成一个整体。如果在非稳定变形区内进行塑性变形,微观组织可能会出现各种不利的缺陷,如空洞、楔形裂纹、绝热剪切带等,所以应避免在这个区域内进行塑性加工。

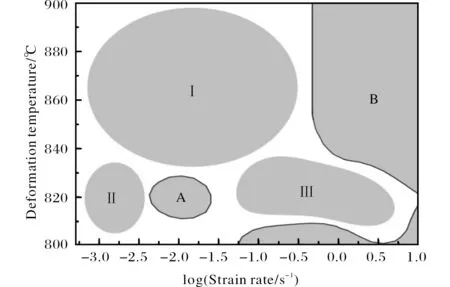

为了易于理解TC18钛合金的本质热变形行为,将以上对TC18钛合金的加工图中的各区域总结于图6中(图中所示各区域范围只是大概范围)。从图中可以看出,TC18钛合金有三个加工安全区:高温低应变速率区域I、低温低应变速率区域II和低温高应变速率区域III。

在此基础上可以对TC18钛合金的生产工艺进行设计,其原则如下。建议优先选择低温低应变速率

图6 TC18钛合金热加工区域分布图Fig.6 Distribution of processing map of TC18 titaium alloy

区域II,该区的功率耗散效率较高,为动态再结晶区,避开了失稳区,加工性能好,并且组织易于控制。II区的功率耗散效率峰值对应的应变速率为5×10-4~1×10-3s-1,该应变速率与液压机的应变速率相对应,因此在加工大型结构件时可以在该动态再结晶区域内选择确定液压机的工艺参数。区域II的温度范围和应变速率范围都很窄,可以采用等温锻造的方法严格控制锻造温度和应变速率。I区的功率耗散效率小于II区,但是该区的加工范围很大,温度范围为840~900 ℃,应变速率为5×10-4~1 s-1,适合在不具备精确控制温度和应变速率的条件下加工零件。在820 ℃、应变速率为1×10-2s-1进行小应变变形时出现失稳流动,真应变0.2以下时,处于临界变形区,且由于820 ℃可能处于动态再结晶的临界温度,所以出现变形失稳。另外,在高应变速率下(1×10-2~1 s-1),变形温度为820 ℃时处于热加工的“安全区”,该应变速率与轧制、挤压和锤锻的应变速率相对应,因此在加工该合金的板材、棒材和饼材时,可以在该动态再结晶区域内选择相应的轧制、挤压和锤锻的热变形参数。

4 热加工图有效性验证

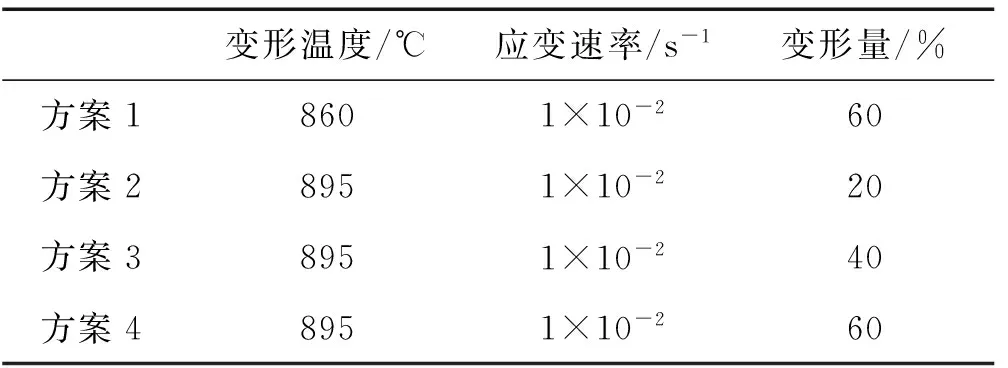

根据上述热加工区域分布图,对TC18钛合金进行了等温锻造试验,试验方案如表1所示。该方案对应图中的Ⅰ区域顶端和中部。

表1 TC18钛合金等温锻造试验参数

Table 1 Experimental parameters of TC18 alloy isothermal forging

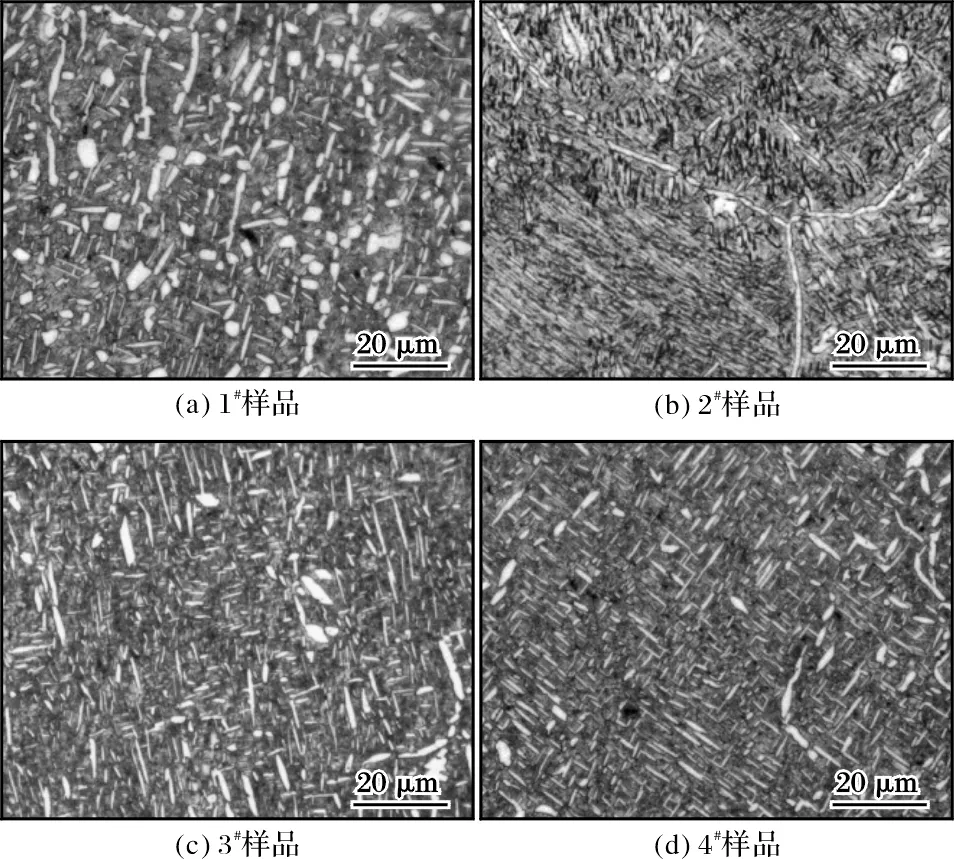

按照表1给出的试验参数锻造TC18钛合金,其显微组织见图7。

图7 TC18钛合金等温锻造后的显微组织Fig.7 Microstructures of TC18 titanium alloy after isothermal forging

从图7可以看出,等温锻造后合金的显微组织比较均匀,再结晶充分,无裂纹、空洞、绝热剪切带等失稳现象产生。

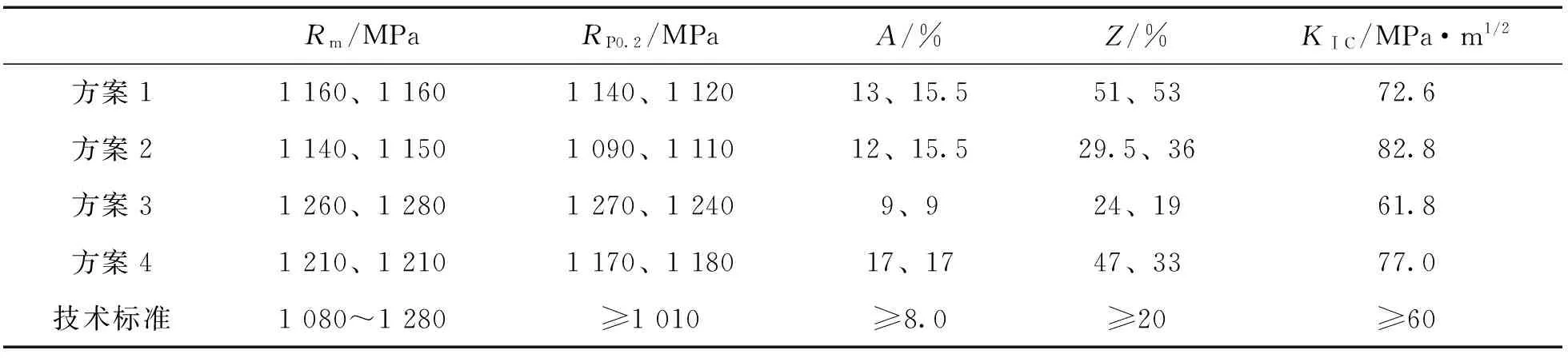

表2为等温锻造后TC18钛合金的力学性能。从表2可以看出,等温锻造后TC18钛合金的力学性能均满足技术条件要求[10]。

表2 TC18钛合金等温锻造后的力学性能

Table 2 Mechanical properties of TC18 titanium alloy after isothermal forging

由此可以看出,在热加工区域分布图确定的有利加工区进行热加工,TC18钛合金的显微组织和力学性能均满足技术要求,说明建立的热加工区域分布图对于材料热加工参数的选择具有一定指导意义。

5 结 论

(1)在800~900 ℃范围内,应变速率对TC18钛合金的热变形能量分配影响较为显著。

(2)不同应变下的能量耗散率峰值对应的变形工艺参数均为变形温度800~820 ℃、应变速率5×10-4~1×10-3s-1,该参数即为试验范围内TC18钛合金等温压缩变形的最佳工艺参数范围。

(3)当应变为0.1时,在820 ℃/1×10-2s-1附近存在非稳定变形区域,该区域随着应变增大而逐渐缩小,当应变达到0.3时消失。随着应变增大,(860~900)℃/(1~10)s-1的非稳定区逐渐扩大,并向低温区域扩展。

(4)建立的TC18钛合金热加工区域分布图,对该合金的热加工参数选择具有一定的指导意义。

[1]黄伯云.中国材料工程大典:第4卷 有色金属材料加工[M].北京:化学工业出版社,2005:623-626.

[2]曾卫东,周义刚,周军,等.加工图理论研究进展[J].稀有金属材料与工程,2006,35(5):673-677.

[3]Ji G L,Li F G,Li Q H,et al.Development and validation of a processing map for Aermet100 steel[J].Materials Science and Engineering A,2010,527(4/5): 1165-1171.

[4]Avadhani G S.Optimization of process parameters for the manufacturing of rocket casings: a study using processing maps[J].Journal of Materials Engineering and Performance,2003,12(6): 609-622.

[5]鲁世强,李鑫,王克鲁,等.基于动态材料模型的材料热加工工艺优化方法[J].中国有色金属学报,2007,17(6):890-896.

[6]Prasad Y V R K,Gegel H L,Doraivelu S M,et al.Modeling of dynamic material behavior in hot deformation: forging of Ti-6242[J].Metallurgical and Materials Transactions A,1984,15(10): 1883-1892.

[7]Prasad Y V R K.Recent advances in the science of mechanical processing[J].Indian Journal of Technology,1990,28(6/8): 435-451.

[8]Ziegler H.Progress in Solid Mechanics:Vol 4[M].New York: John Wiley and Sons,1963:93-193.

[9]Prasad Y V R K,Sasidhara S.Hot Working Guide: A Compendium of Processing Maps[M].Ohio: American Society for Metals,1997: 3-97.

[10]张永强,郭鸿镇,刘瑞,等.TC18合金β相区等温锻造显微组织和力学性能[J].稀有金属材料与工程,2013,42(3):634-638.

[11]张永强.TC18合金锻造工艺参数及高温塑性变形行为研究[D].西安:西北工业大学,2012:40-48.

Establishiment, Analysis and Validation of Processing Map for TC18 Titanium Alloy

Zhang Yongqiang1,Guo Hongzhen2,Lei Wenguang1,Han Dong1,Mao Xiaonan1

(1.Northwest Institute for Nonferrous Metal Research,Xi’an 710016,China)(2.Northwest Polytechnical University,Xi’an 710072,China)

The processing map for TC18 titanium alloy was established based on dynamic materials modeling.The influences of strain rate and deformation temperature on the energy dissipation rates,instability parameters and thermal processing maps were analyzed.The results show that,in the range of 800 ℃ to 900 ℃,strain rate has a significant effect on the energy distribution of TC18 titanium alloy.The deformation process parameters corresponding to peak power dissipation efficiency at different strain rate were all in range of 5×10-4s-1to 1×10-3s-1at 800 ℃ to 820 ℃,namely the better technological parameter range of isothermal compression deformation for TC18 titanium alloy.As the strain increases,the area of instability near the range of 820 ℃/1×10-2s-1gradually reducs,which enteres the stage of steady state flow when the strain reaches 0.3.The area of instability in the range of 1 s-1to 10 s-1at 860 ℃ to 900 ℃gradually expands to the lower temperature region with the strain rate maintains between 1 s-1to 10 s-1along with the strain increases.

TC18 titanium alloy;high-temperature plastic deformation; processing map

2014-11-12

收稿日期:国家973资助项目(2011CB012805)

张永强(1987—),男,硕士。