横磁电极封排灭弧室动触头焊接可靠性研究

李春香

(陕西宝光真空电器股份有限公司,陕西 宝鸡721006)

1 问题的提出

在横磁电极灭弧室的封排试验阶段对3只封排灭弧室进行解剖,然后观察焊缝状况,发现动触头与导电杆出现脱焊现象(图1),其余焊缝均焊接良好。仔细观察放置焊料的环槽,发现焊料已完全熔化,但触头焊接面没有焊料润湿的任何迹象。

图1 动触头与导电杆脱焊

2 影响钎焊质量的因素

下面就影响钎焊质量的因素进行探讨:

(1)工艺温度:AgCu28钎料熔流点为779℃,合适的温度既能保证焊料完全熔化,充分润湿母材的表面并向母材扩散,实现焊缝的高可靠连接,又能防止焊料过分蒸散,影响连接的强度和气密性。

(2)配合间隙:合适的接头结构能保证恰当的配合间隙,从而充分利用液态焊料的毛细作用,使焊缝被完全填充。

(3)钎料放置:焊料放置合适,能使焊料填缝的路程最短,充分发挥重力和毛细作用,实现焊缝的可靠连接。

放置钎料的原则:1)尽可能利用钎料的重力作用和钎焊间隙的毛细作用来促进钎料填缝;2)保证钎料填缝时,间隙内的气体有排出的通道;3)钎料要安放在不易润湿或加热中温度较低的零件上;4)安放要牢靠,不致在钎焊过程中因意外干扰而错位;5)应使钎料的填缝路程最短;6)防止对基材形成明显的熔蚀或钎料的局部堆积,这点对薄件尤应注意。

3 成因分析

对于动触头与导电杆脱焊的原因,我们分析如下:动触头环槽内(1.2×1.2)放置的焊料熔化后必须克服液态焊料的表面张力才能向触头方向流动。如果液态焊料的重力小于其表面张力,或者重力虽然大于张力,但导电杆与触头焊接面之间的间隙过大,就会造成焊料无法润湿触头的现象。

3.1 温度

动静触头在灭弧室中所处的位置存在差异。静触头的升温依靠炉丝的辐射和托盘的热传导作用,而动触头只能依靠热辐射作用,因此对同一只灭弧室而言,在同一时刻动触头的温度要比静触头的温度低,故动触头焊料虽然熔化,但无法克服液态焊料表面的张力,因此无法润湿触头,导致动触头与导电杆脱焊。

3.2 配合间隙

设计钎焊接头时,应考虑钎焊件的装配定位和钎料的安置等。装配时,装配间隙要均匀、平整和适当。间隙太小,会影响钎料的渗入与润湿,达不到全部焊合;间隙太大,则浪费钎料,且会降低钎焊接头强度。一般钎焊接头间隙取0.05~0.2mm。

X光检测:从检测结果看,动触头与导电杆钎焊处间隙0.4mm,间隙过大,导致脱焊。

触头与导电杆之间采用机械铆接再钎焊的连接方式。对静触头而言,铆接的强度对间隙影响不大,间隙主要由静触头的重力作用决定,因此静触头与导电杆的间隙不存在任何问题。而动触头则不同,如果铆接不良,在升温过程中,由于热膨胀和重力的作用,动触头会偏离原来的位置,从而使动触头与导电杆之间的间隙变大,导致焊料无法润湿动触头部分或全部。

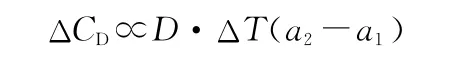

关于异质材料装配间隙在钎焊温度下是变大还是缩小,主要由被钎焊材料之间热膨胀系数的差异决定。如果膨胀系数大的材料包围着膨胀系数小的材料,在钎焊温度下,原来的装配间隙就会变大。如果膨胀系数小的材料包围着膨胀系数大的材料,在钎焊温度下,原来的装配间隙就会变小。异种金属材料轴类零件的装配间隙在钎焊温度下的变化量可以利用下列公式求得:

式中,ΔCD为间隙的变化量(mm);D为接头的正常直径(mm);ΔT为钎焊温度与室温之差(℃);a1为内部零件的平均膨胀系数[mm/(mm·℃)];a2为外部零件的平均膨胀系数[mm/(mm·℃)]。

如果计算结果为正值,表示钎焊间隙大于装配间隙;得数为负值时,表示钎焊间隙小于装配间隙。这样,当间隙增大时,可选用推荐钎焊温度的下限进行钎焊;反之减小时,可选用推荐钎焊温度的上限进行钎焊。

导电杆与动触头孔配合的部分,在高温作用下,由于无氧铜材在内,铜铬材料在外,铜的热膨胀系数小于铜铬,所以间隙是减小的。经过计算,间隙的减小量大约在0.04mm,这么小的减小量在外圆上的摩擦力尚不能克服触头重力的作用。

铆接力较小时,变形主要发生在导电杆ø5的顶端和触头倒角的部分。这时相当于无氧铜材在外,而铜铬材料在内,无氧铜材在高温下的形变在长度方向比圆周方向要大得多,而触头变形量小,这时在重力的作用下触头会偏离原来的位置,导致导电杆端面与动触头的间隙变大,影响钎焊质量。

4 改进措施

4.1 结构改进

对导电杆钎焊部位采取局部镀镍、改进环槽结构将直角环槽改为圆角的方法,降低液态焊料的表面张力,增加流散性。

4.2 工艺改进

考虑到动静触头的温度存在差异,将二保温度提高到818℃,从而降低液态焊料的表面张力,提高焊料在导电杆和动触头表面的流散性,保证了动触头与导电杆良好的焊接强度。

5 结语

通过实施以上改进措施,横磁电极封排灭弧室生产正常,整管气密性良好,X光检测和破坏性抽样检查均未发现动触头脱焊的现象。

[1]张玉洁,赵丽华.真空灭弧室的一次封排工艺[J].低压电器,1999(3).

[2]邹增大.焊接材料、工艺及设备手册[M].北京:化学工业出版社,2001.

[3]张以忱.真空工程用焊接技术[J].真空,2006(7).

[4]王季梅.真空灭弧室设计及其应用[M].西安:西安交通大学出版社,1993.

[5]中国机械工程学会焊接学会.焊接手册[M].北京:机械工业出版社,2014.