保温时间对钛-铜扩散连接接头界面组织的影响

柏洪武,刘蒙恩,白莉 ,王怀建

(1.重庆工业职业技术学院 机械工程学院,重庆 401120;2.重庆工业职业技术学院 车辆工程学院,重庆 401120)

0 前言

钛-铜异种材料连接形成的混合构件在工业中有着重要的应用。比如,在制作钛靶材时,需要将钛靶与铜制背板连接起来。在核能发电站的热交换器制作过程中,也需要将耐腐蚀的钛制部件与传热性能优良的铜制部件连接起来[1]。

但是,尽管钛-铜复合构件有着广泛的应用,钛-铜之间的连接却不易实现。一方面,钛-铜之间的物理性能和力学性能均存在显著的差异,二者熔点相差近600℃,线膨胀系数相差近3倍;另一方面,二者间相互固溶度很小,且在高温下极易形成一系列的脆性金属间化合物。当采用常规的焊接方法,如TIG焊来连接钛-铜异种金属时,由于母材熔融状态下剧烈的冶金反应和复杂的温度场、应力场分布,在接头处极易出现大量的脆性相和明显的应力集中,这使得常规的熔融焊接方法很难实现钛-铜异种金属的连接[2]。相比之下,固态的扩散连接可以有效地避免熔融焊接过程中出现的问题。在扩散连接过程中,母材均保持固态,其界面反应速度要远低于熔焊过程中的冶金反应,因而界面组织更容易控制。此外,扩散连接温度场更为均匀,残余应力更小。由此可见,扩散连接更适用于钛-铜的异种材料连接[3]。

在此采用Gleeble1500D热模拟试验机对纯钛和纯铜进行了扩散连接。通过扫描电子显微镜对接头的界面组织进行了微观表征,研究接头界面演变规律,为接头性能的控制提供指导。

1 实验材料及方法

实验材料采用直径均为12 mm的热轧态纯钛和纯铜棒材。在热压连接实验前,实验棒材均用线切割制成30 mm长度小样。待焊表面采用SiC砂纸打磨并抛光。连接前所有试样均在丙酮中超声波清洗。在热模拟试验机上进行热压连接。升温速度为5℃/s,连接温度为850℃,连接压力为10 MPa,焊后试样直接冷却至室温。连接时间分别为30 s、60 s和90 s。

焊后试样经线切割纵向剖开,研磨并抛光,在扫描电镜下以BSE模式检测界面物相组成。采用Photoshop图像处理软件采集和统计接头反应层厚度。

2 实验结果与讨论

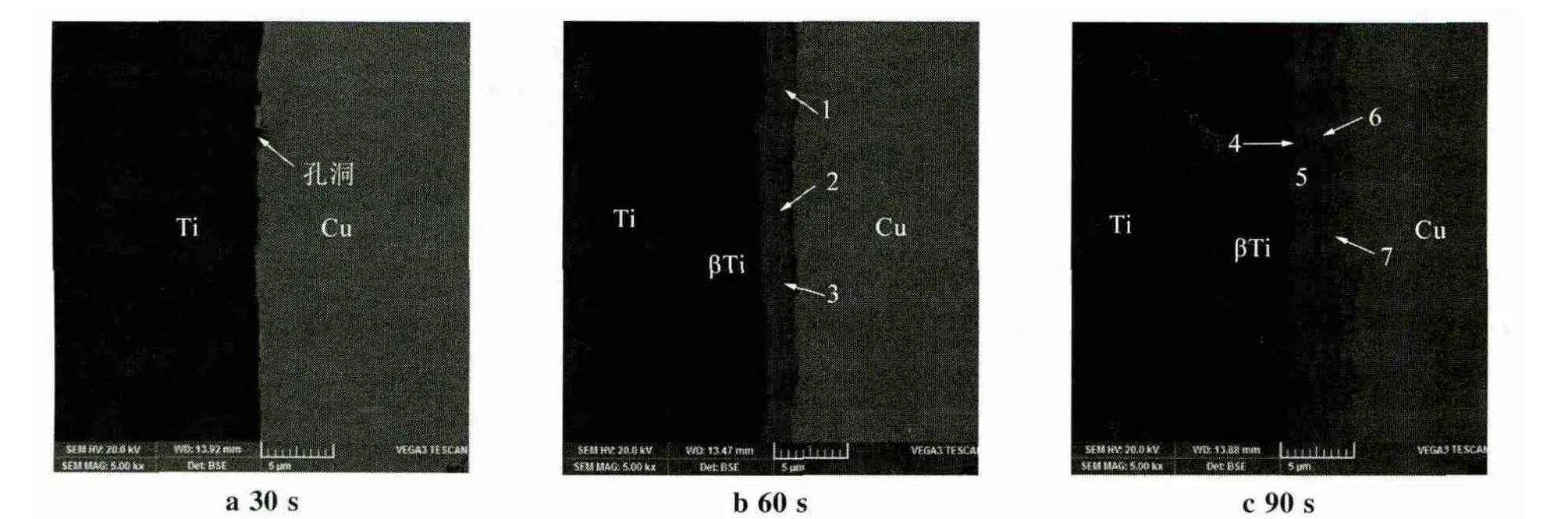

连接时间分别为30 s,60 s和90 s时接头的微观组织如图1所示。由图1a可知,当连接时间为30 s时,在钛-铜界面上没有观察到反应层,但出现离散的显微孔洞。当连接时间增加到60 s,在钛-铜界面上,没有显微孔洞和不连续等连接缺陷,形成了完整的接头。另外,界面上发生了明显的扩散反应。在靠近钛基体一侧,出现了明显有别于基体衬度,说明该区域发生了相互扩散。相应的能谱分析显示,该区域 w(Ti)含量约为 94%,w(Cu)含量约为6%。根据Ti-Cu二元相图,这是β-Ti成分。但是,室温下Cu在Ti中的固溶度要远小于测量值。在本实验中,之所以会存在室温下Cu合金化的β-Ti,主要是因为Gleeble热模拟试验机在实验结束后的冷却速度极快,过饱和的β-Ti来不及发生共析转变,其β-Ti形态得以保留到室温。在靠近铜基体一侧,形成了一系列的反应层[4]。

图1 不同连接时间的接头微观组织Fig.1 Interfacial microstructure of the joint bonded

当扩散连接时间进一步延长至90 s,接头界面的微观组织与60 s时的接头显微组织很相似。在钛基体一侧形成了β-Ti固溶体,其形成机理与连接时间为60 s时一致,但厚度明显增加,说明随着时间的延长,Cu向钛基体发生了更为显著的扩散。同样,在铜基体一侧,也形成了多个反应层。与连接时间为60 s时相比,各个反应层的厚度都明显增加。并且在连接时间为90 s时,还产生了另外一个反应层。

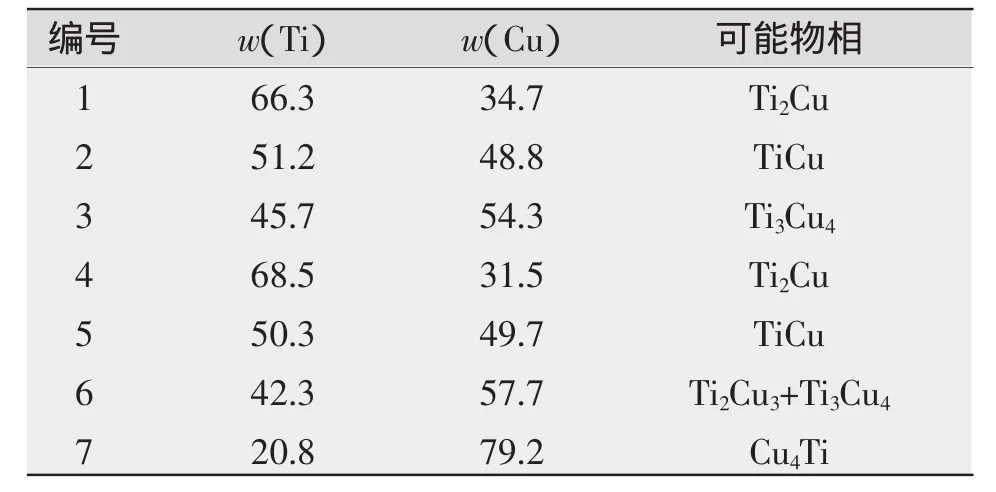

图1中相应各点的能谱分析结果如表1所示。通过能谱分析得到的各点含量,并结合Ti-Cu二元合金相图,可以推断各反应层的物相。由表1可知,当连接时间为60 s时,在接头界面依次生成了Ti2Cu,TiCu和Ti3Cu4三种金属间化合物。当连接时间增加至90 s时,在靠近Cu基体一侧明显多出一个反应层。根据能谱分析结果,在这一连接时间下,接头处分别生成了 Ti2Cu,TiCu,Ti2Cu3+Ti3Cu4的混合层以及Cu4Ti相。在钛-铜扩散连接界面,金属间化合物的生成是通过界面元素的反应扩散来实现的。所以,在界面首先形成Ti2Cu相,Ti2Cu中的Ti继续向Cu中扩散,形成TiCu相,通过Ti在TiCu与Cu之间的扩散形成Ti3Cu4+Ti2Cu3相,最后形成Cu4Ti相。

表1 图1中各点能谱分析结果Tab.1 EDS results of the analyzed areas in Fig.1%

图2 不同连接时间下接头的反应层厚度Fig.2 Total thickness of the reaction layer of the joint bonded for different time

反应层厚度随连接时间的变化曲线如图2所示,随着连接时间的延长,反应层厚度不断增加。当连接时间为60 s时,反应层的总厚度仅为2 μm。而当连接时间增加到90 s时,反应层厚度增加到5 μm。结合图1c和Ti-Cu二元合金相图可以看出,在连接时间为90 s时,金属间化合物的形核过程已经完成。而当形核完成,高温条件下,在Ti浓度梯度的驱动下,Ti-Cu之间的互扩散将导致金属间化合物不断长大,从而导致反应层厚度的不断增加。文献已有报道,在异种材料扩散连接中,界面金属间化合物的过度长大往往不利于接头强度,因此,有必要优化工艺参数,控制接头金属间化合物的生长[5]。

3 结论

(1)通过850℃,10 MPa压力下的扩散连接可以实现钛-铜之间的连接。

(2)当连接时间为30 s时,在接头处有未完全焊合的显微孔洞,界面没有金属间化合物生成。

(3)当连接时间为60 s时,在界面生成了Ti2Cu,TiCu和Ti3Cu4三种金属间化合物;而当连接时间增加到90s时,接头界面组织演变为Ti2Cu,TiCu,Ti2Cu3+Ti3Cu4的混合层以及Cu4Ti相。

(4)反应层厚度随连接时间的增加而明显增加。当连接时间为60 s时,反应层厚度仅为2 μm,连接时间为90 s时,反应层厚度增加到5 μm。

[1]郭夏阳,林建平,孙博.扩散焊技术的研究进展[J].热加工工艺,2014,43(17):15-20.

[2]秦倩,杜双明,陈应科.铜夹层Ti-6Al-4V/AZ31B异种金属的扩散连接[J].热加工工艺,2015,44(7):51-59.

[3]陈思杰,朱春莉.钛及钛合金先进连接技术研究[J].热加工工艺,2015,44(3):18-24.

[4]Cao R,Feng Z,Lin Q,et al.Study on cold metal transfer welding brazing of titanium to copper[J].Materials&Design,2014(56):165-173.

[5]Aydin K,Kaya Y,KahramanN.Experimentalstudyofdiffusion welding/bonding of titanium to copper[J].Materials&Design,2012(37):356-368.