具有预凝功能的新型热源塔的构建及模拟

夏 燚 孙立镖 梁彩华 张小松

(1 东南大学能源与环境学院,南京210096)

(2 南京师范大学能源与机械工程学院,南京210046)

近年来,夏热冬冷地区的供暖问题引起了国内各界的广泛关注,供暖方式及其相应热源的需求十分迫切,热源塔热泵系统作为一种能够兼顾供冷供热的高效建筑冷热源方案,受到学者和业界人士的重视并对其开展了一系列研究[1-11].

开式热源塔造价低、换热效率高,是目前主要采用的热源塔结构形式.然而,其冬季运行时存在溶液吸湿问题,且冬季普遍低温潮湿,多数时间塔内空气侧的水蒸气分压力要大于溶液侧的水蒸气分压力,空气中的水分会进入溶液,导致溶液变稀,溶液冰点上升,影响系统安全运行.现有的解决方案主要是添加溶质,但这不仅增加了运行成本,而且还可能导致热源塔内溶液溢出.同时,目前关于与热源塔热泵系统配套的溶液再生装置的研究[8-10]还不成熟,且需消耗额外的热量,这大大降低了热源塔热泵系统的运行效率.

为解决开式热源塔内的溶液吸湿问题,本文从热源塔传质原理入手,提出了一种具有预凝功能的新型热源塔结构[11],并通过建立其数学模型研究其性能.

1 新型热源塔运行过程分析

本文研究的新型热源塔结构如图1所示,即在普通开式热源塔的进风侧安装翅片盘管,阀1 和阀3 开,阀2 关,低温溶液先进入翅片盘管,对进口空气进行预凝处理.

图1 新型热源塔示意图

图2 新型热源塔运行过程示意图

新型塔的运行过程如图2所示,假设进口空气状态点为a1和a1'时,盘管分别处于干工况和湿工况,进口溶液相界面空气状态点为s1,故普通塔的传质推动力为(Pa1-Ps1)或(Pa1'-Ps1),而新型塔的传质特性有3 种情况:①当溶液处理后的相界面空气状态点升高到s2点,传质推动力减少到(Pa2-Ps2),虽然(Pa2-Ps2)>0,但是塔内溶液吸湿量明显减小;②当溶液处理后的相界面空气状态点升高到s3点,传质推动力减少到(Pa2-Ps3),而(Pa2-Ps3)=0,塔内溶液不吸湿;③当溶液处理后的相界面空气状态点升高到s4点,传质推动力为(Pa2-Ps4),而此时(Pa2-Ps4)<0,塔内溶液向空气传递水分.

可见新型塔能有效减少塔内溶液吸湿量,而盘管相当于增加了塔的换热面积,故总换热量会增加.新型塔的盘管采用较大翅片间距,这样能有效降低盘管结霜概率.当进口空气温度很低、湿度很大时,为了避免翅片盘管的结霜,可关闭阀1 和阀3,打开阀2,使循环溶液直接进入热源塔内换热.

2 数学模型的建立与验证

将新型塔看作是普通热源塔与翅片盘管的耦合结构,可通过建立这2 部分的数学模型来构建新型塔的数学模型.

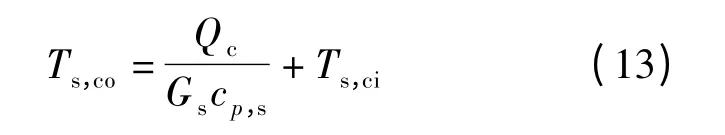

2.1 翅片盘管的数学模型

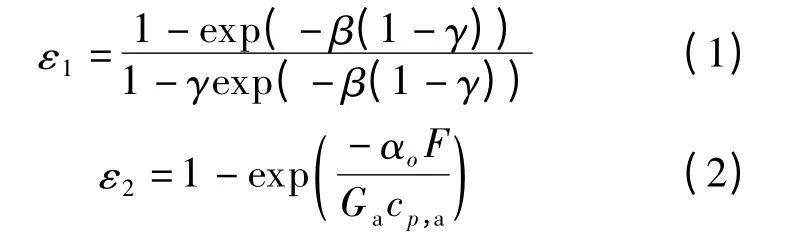

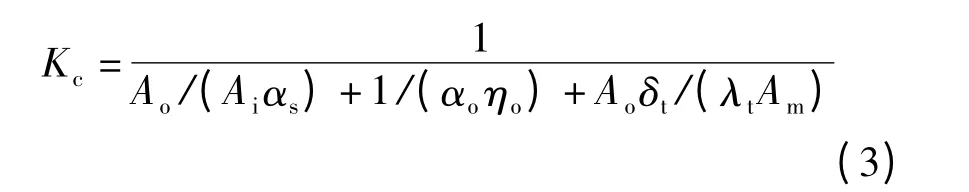

假设湿工况下凝结水及时从盘管流走,忽略接触热阻和污垢热阻,忽略热损失.采用干湿转换法[12],将湿工况转换为干工况来计算,翅片盘管的热交换效率系数ε1和接触系数ε2为

式中,β 为传热单元数,β=KcF/(Gacp,a);γ 为水当量比,γ=Gacp,a/(Gscp,s);F 为翅片盘管换热面积;Ga和Gs分别为空气和溶液流量;cp,a和cp,s分别为空气和溶液的比定压热容.

以外表面为基准的总传热系数Kc为

式中,Ao,Ai和Am分别为每米翅片管长的外表面积、内表面积和平均面积;ηo为翅片效率;δt为翅片厚度;λt为铜管导热系数.

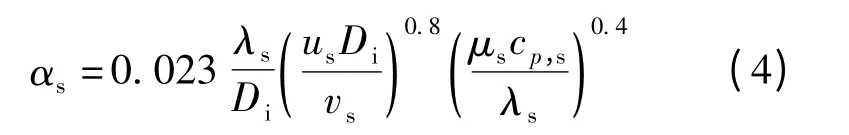

管内溶液对流换热系数αs为

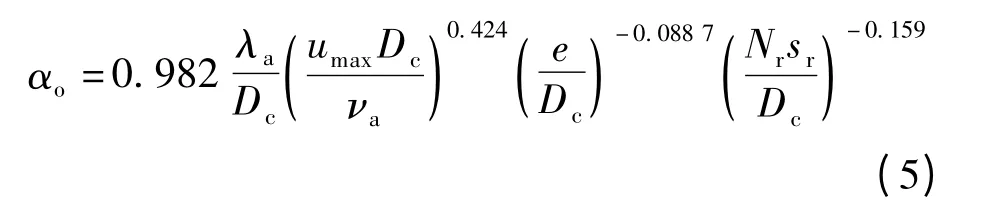

平直形翅片盘管空气侧换热系数αo为[13]

式中,Di和Dc分别为管内径和翅根直径;Do为管外径;δf为翅片厚度;e 为翅片间距;sr为沿空气流动方向管间距;Nr为管排数;ua为迎面风速;umax为最窄截面处空气流速.

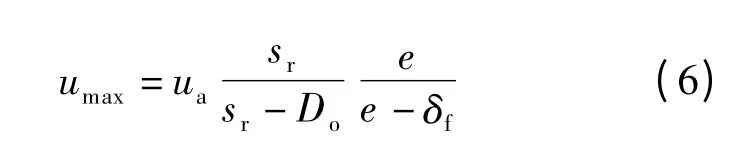

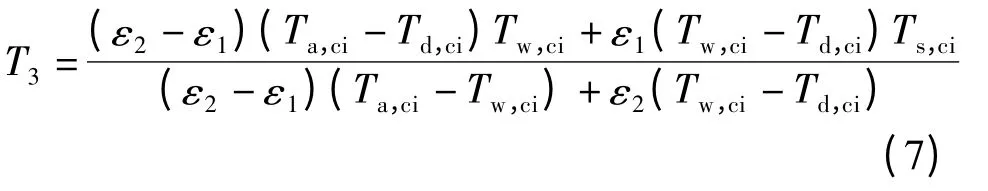

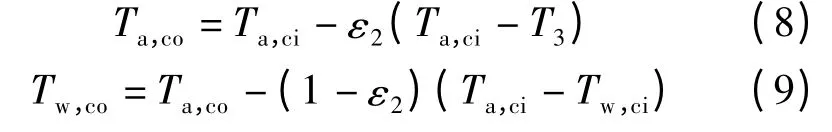

对于固定结构的盘管,当Ga和Gs已知,则其干工况的ε1和ε2为定值,而盘管表面平均温度[12]为

式中,Ta,ci,Tw,ci和Td,ci分别为盘管进口空气的干球温度、湿球温度和露点温度;Ts,ci为盘管进口溶液温度.

当T3<Td,ci时,盘管处于湿工况,出口空气干球温度Ta,co和湿球温度Tw,co分别为

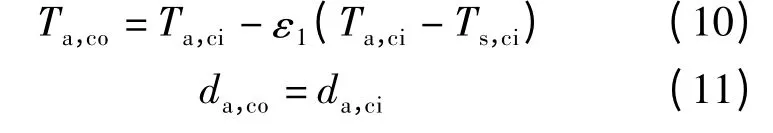

当T3≥Td,ci时,盘管处于干工况或临界工况,出口空气参数为

翅片盘管内总换热量Qc为

由此可得出口溶液温度为

2.2 横流热源塔数学模型

假设:①塔内热质传递过程是稳态的,忽略热损失;②塔内溶液和空气都均匀分布,热质交换过程中不考虑轴向传热和传质.

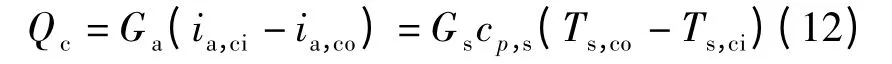

取横流塔一侧填料作为研究对象,如图3所示,把填料按x,y 方向各等分n 份,设填料体积为V,微元体体积为dV,则

图3 横流填料热源塔模型

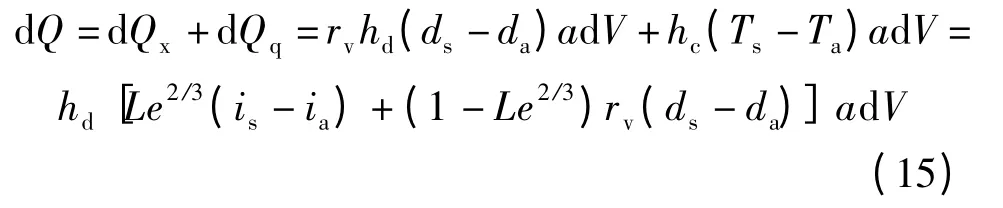

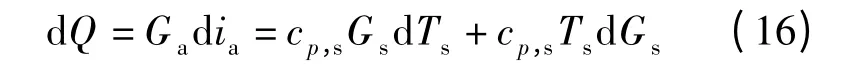

微元段内换热包括潜热换热Qq和显热换热,即

式中,hc和hd分别为传热系数和传质系数;a 为比表面积;Le 为刘易斯数,hc/(hdcp,a)=Le2/3;rv=ro+cp,vTv;ro,Tv和cp,v分别为水蒸气的汽化潜热、温度和比定压热容.

根据能量平衡,得

根据质量平衡,得

由式(14)和(15),得

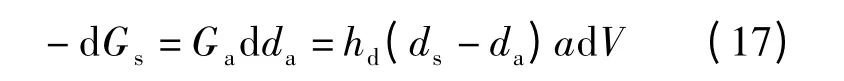

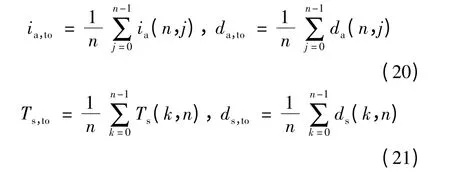

结合式(15)~(19),采用差分迭代,可得塔出口空气和溶液参数为

2.3 数学模型的实验验证

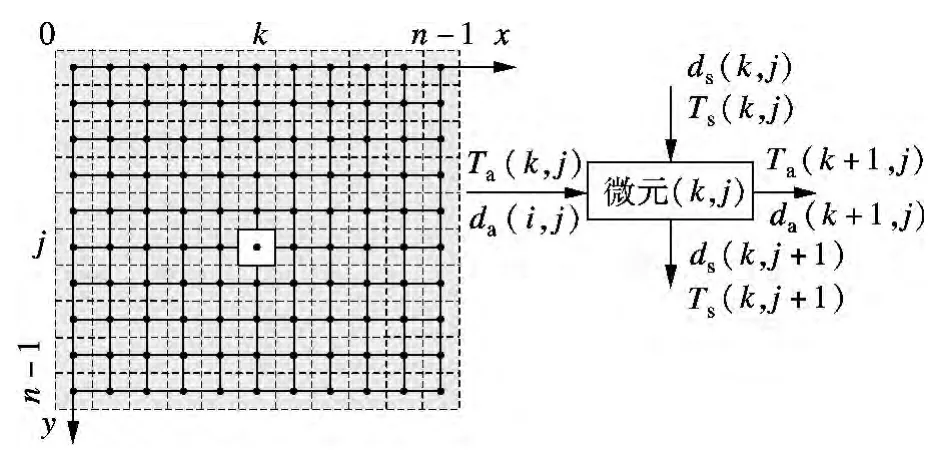

为验证翅片盘管模型的准确性,构建如图4所示实验系统.从恒温槽吸出的低温溶液进入翅片盘管,循环溶液在盘管处与空气换热,吸收空气中的热量,温度升高,进入恒温槽降温.室外空气经放热后,温度降低,然后排出.

图4 翅片盘管实验系统示意图

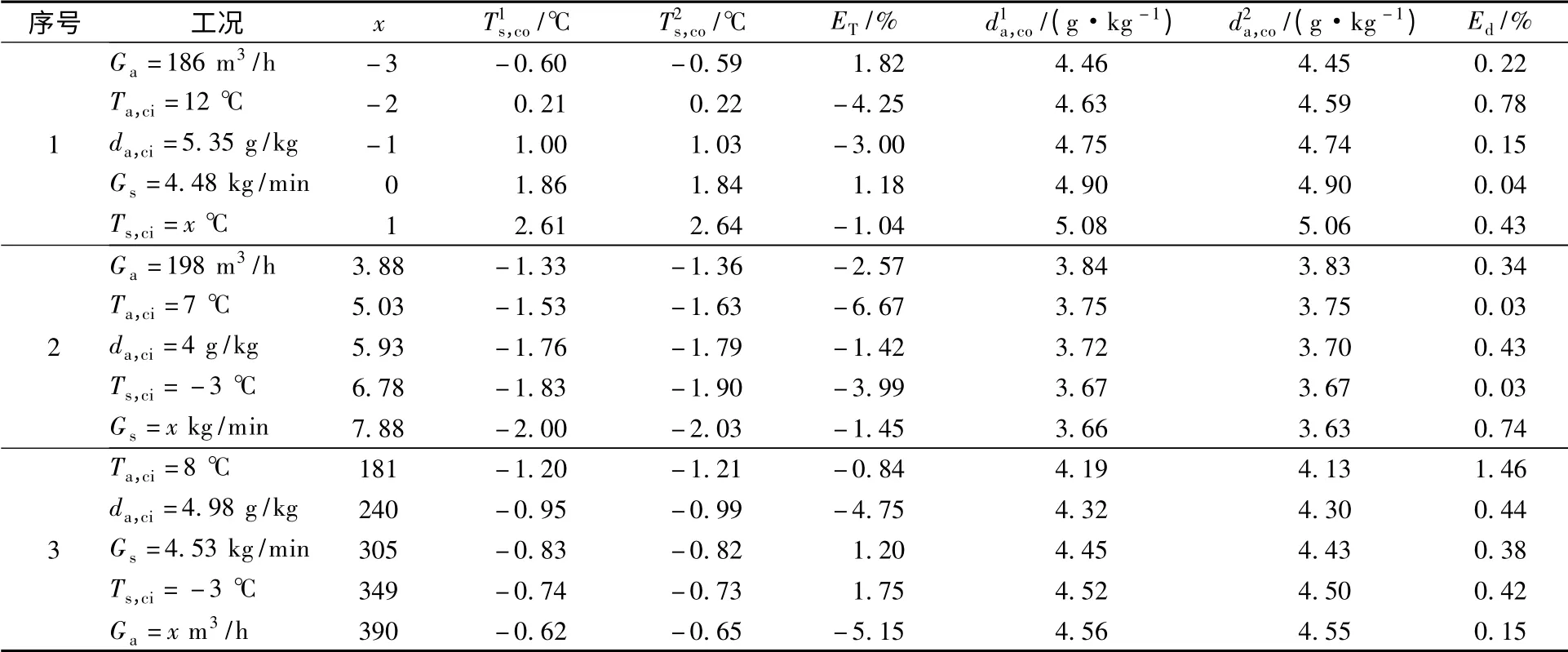

实验选用质量浓度为37%的乙二醇溶液,翅片盘管迎风尺寸为0.3 m ×0.2 m,两排管,管间距为25 mm,排间距为22 mm,翅片间距为2 mm,管外径为10 mm,翅片厚度为0.15 mm.采用PT100 铂电阻温度传感器测量进、出口溶液温度,测量精度为0.1 ℃.采用LG2000 型微型数显流量计测量溶液流量,测量精度为1 L/min.采用HMT330 温湿度传感器测量进、出口空气温度和湿度,测量精度为1%.采用CP300 型多功能差压变送器测量空气流量,测量精度为0.5%.实验系统位于焓差室内,实验工况如表1所示,在各工况下,翅片盘管出口溶液温度和空气含湿量的实验值与模拟值的相对误差ET和Ed都在10%以内,证明该翅片盘管模型是准确的.

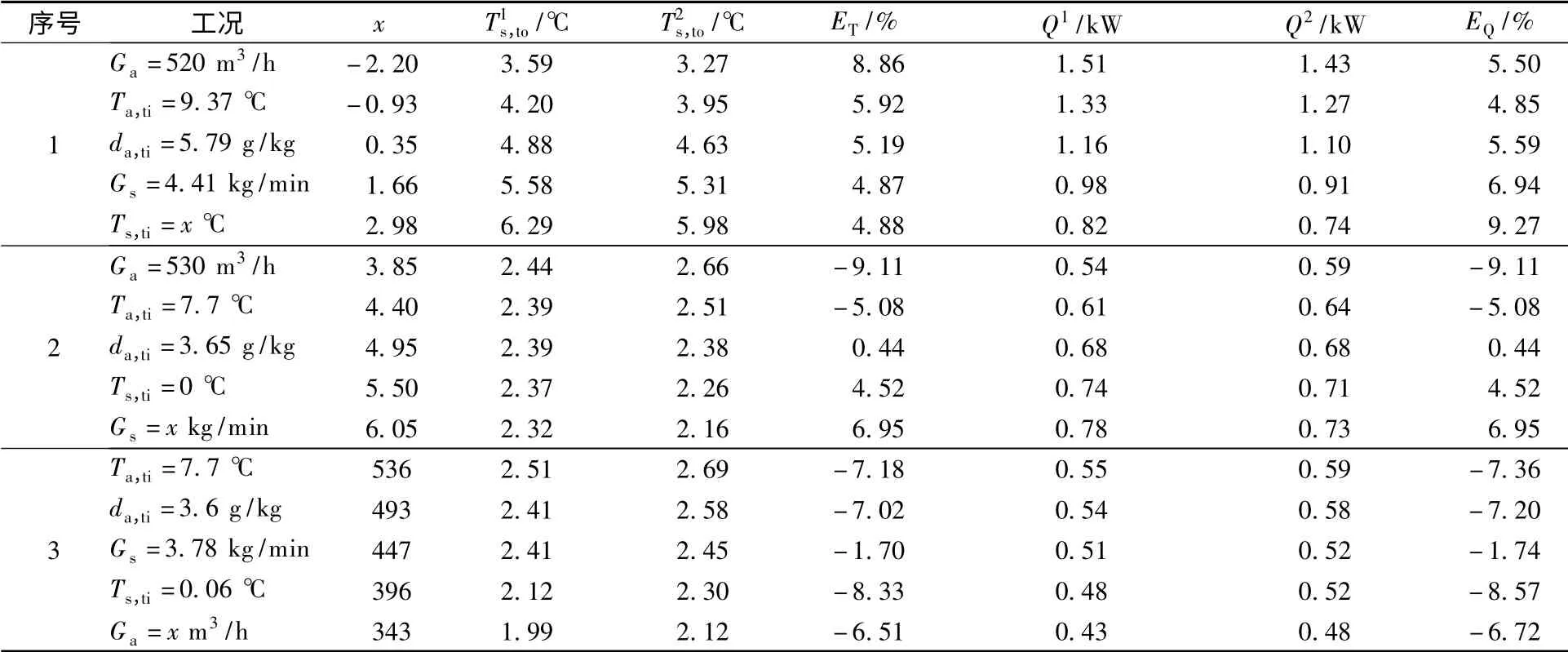

参照文献[7-8]所研究的塔结构、实验工况和传热系数,并取Le=1,对横流热源塔的模型进行验证,结果如表2所示.在各工况下,热源塔出口溶液温度和换热量的实验值与模拟值的相对误差ET和EQ都在10%以内,证明该横流热源塔模型是准确的.

表1 翅片盘管模拟与实验数据比较

表2 横流热源塔模拟与实验数据比较

3 新型热源塔特性

为研究新型热源塔内传热传质特性,本文在建立其数学模型的基础上,对不同环境湿度下新型塔和普通塔的性能进行了对比研究.选用本课题组横流热源塔为研究对象,填料尺寸长×宽×高为0.5 m ×0.7 m ×1.0 m,填料的比表面积为160 m2/m3,翅片盘管为2 排,迎风面积为0.84 m ×0.7 m,翅片间距为3 mm.模拟工况中溶液流量为0.7 kg/s,空气流量为2.1 kg/s,塔内溶液为质量浓度30%的乙二醇水溶液.

3.1 溶液表面水蒸气分压力及传质系数

乙二醇溶液表面的水蒸气分压力[10]为

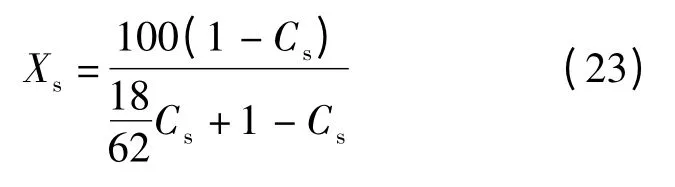

式中,Pbw为等液温水表面饱和水蒸气分压力;Xs为溶液表面等效环境湿度;Cs为溶液质量浓度.

横流热源塔内乙二醇水溶液与空气间的传质系数采用Fujita 等[6]拟合的经验公式,即

式中,AH为填料横截面积,m2;AY为填料迎风面积,m2.

3.2 预凝热源塔的传热传质特性

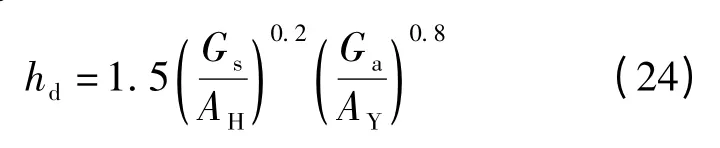

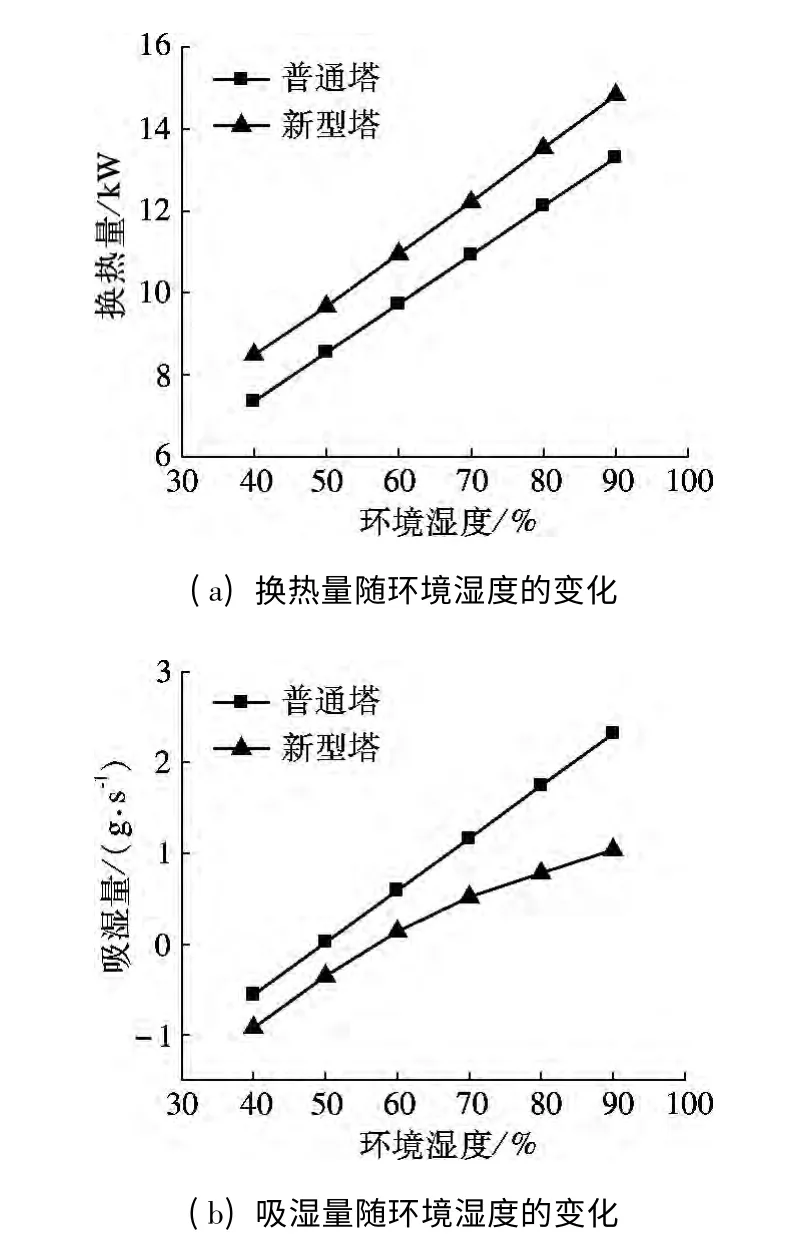

当进口溶液温度为-3 ℃,环境空气温度为7℃,环境湿度从90%下降到40%时,新型塔与普通塔的换热量和吸湿量如图5所示.很明显,在相同的环境湿度下,新型塔具有更大的换热量和更小的吸湿量.由图5(a)可知,随着环境湿度的增加,新型塔和普通塔在换热量上都是快速增加,随着环境湿度由60%升高到90%,新型塔相对于普通塔换热量的增加量略有增加,在环境湿度为60%时,新型塔换热量增加1.22 kW,增加了12.5%,在环境湿度为90%时,新型塔换热量增加1.45 kW,增加了10.9%.

图5 2 种塔换热量和吸湿量随环境湿度的变化

由图5(b)可知,随着环境湿度的增加,新型塔和普通塔的溶液吸湿量都增加.普通塔吸湿量随着环境湿度增加快速增加,而新型塔吸湿量增加趋势相对缓慢.这是因为随着环境湿度增加,普通塔内气液间的水蒸气分压力差快速增加,传质推动力增大,吸湿量增加,而对于新型塔,翅片盘管处的工况由干工况转变为湿工况,空气湿度越大,空气中的水分被预凝得越多,导致塔内气液两侧间水蒸气分压力差大大降低,故有效地减少了溶液的吸湿量.与普通塔相比,当环境湿度为60%时,新型塔吸湿量减少0.45 g/s,减少了76.3%;环境湿度为90%时,新型塔吸湿量减少1.28 g/s,减少了55.2%;在环境湿度为40%时,塔内溶液界面的水蒸气分压力大于进口空气的水蒸气分压力,溶液为再生工况,新型塔的再生量比普通塔增加0.36 g/s,增加了64.3%.故新型塔在一定条件下可实现塔内溶液浓度的自平衡.

4 结论

1)理论分析了新型热源塔的运行过程,指出新型塔通过进口盘管的预凝功能减少了气液间的传质推动力,从而降低了塔内溶液的吸湿量.

2)对比模拟了新型塔和普通塔的传热传质特性,结果发现,相同工况下,新型塔具有较大的换热量和较小的吸湿量,且随着环境湿度的增加,吸湿量增加速率较为缓慢,且在较为干燥的环境下,新型塔具有更强的溶液再生能力,有利于实现塔内溶液浓度的自平衡.另外,新型塔结构简单,有利于对普通开式热源塔的改造,应用前景广阔.

References)

[1] Wen X T,Liang C H,Zhang X S.Experimental study on heat transfer coefficient between air and liquid in the cross-flow heat-source tower [J].Building and Environment,2012,57(11):205-213.

[2] Wu J S,Zhang G Q,Zhang Q,et al.Artificial neural network analysis of the performance characteristics of a reversibly used cooling tower under cross flow conditions for heat pump heating system in winter[J].Energy and Buildings,2011,43(7):1685-1693.

[3] Wu J S,Zhang G Q,Zhang Q,et al.Experimental investigation of the performance of a reversibly used cooling tower heating system using heat pump in winter[C]//Asia-Pacific Power and Energy Engineering Conference.Wuhan,China,2011:1-4.

[4] Li N P,Zhang W J,Wang L J,et al.Experimental study on energy efficiency of heat-source tower heat pump units in winter condition[C]//Third International Conference on Measuring Technology and Mechatronics Automation.Shanghai,China,2011,2:135-138.

[5] Zhang Q,Wu J S,Zhang G,et al.Calculations on performance characteristics of counterflow reversibly used cooling towers[J].International Journal of Refrigeration,2012,35(2):424-433.

[6] Fujita T,Kawahara K.Thermal characteristics of heating towers:Ⅱcrossflow towers [J].Transactions of the Japan Society of Refrigerating and Air Conditioning Engineers,1998,6(3):275-284.

[7] 文先太,梁彩华,刘成兴,等.叉流热源塔传热传质模型的建立及实验验证[J].化工学报,2012,63(8):2398-2404.Wen Xiantai,Liang Caihua,Liu Chengxing,et al.Verification of model for heat and mass transfer process in cross flow heat-source tower[J].CIESC Journal,2012,63(8):2398-2404.(in Chinese)

[8] Liang C H,Wen X T,Liu C X,et al.Performance analysis and experimental study of heat-source tower solution regeneration[J].Energy Conversion and Management,2014,85(9):596-602.

[9] 文先太,梁彩华,刘成兴,等.基于空气能量回收的热源塔溶液再生系统节能性分析[J].化工学报,2011,62(11):3242-3247.Wen Xiantai,Liang Caihua,Liu Chengxing,et al.Energy-saving analysis of solution regeneration in the heatsource tower based on recovery of air energy[J].CIESC Journal,2011,62(11):3242-3247.(in Chinese)

[10] 刘成兴.热源塔冬季工况塔内凝水特性研究[D].南京:东南大学能源与环境学院,2013.

[11] 梁彩华,刘成兴,文先太,等.具有预凝功能的热源塔装置:中国,201210365696.9[P].2014-06-11.

[12] 王晋生,程宝义,缪小平,等.任意工况下表冷器的热力计算法[J].暖通空调,1997,27:54-56.Wang Jinsheng,Cheng Baoyi,Miao Xiaoping,et al.Simplified thermodynamic calculation of surface-type air coolers for general conditions[J].Heating Ventilating &Air Conditioning,1997,27:54-56.(in Chinese)

[13] 范晨,梁彩华,江楚遥,等.空气源热泵结霜/除霜特性的数值模拟[J].制冷技术,2014,34(1):18-25.Fan Chen,Liang Caihua,Jiang Chuyao,et al.Numerical simulation of frosting/defrosting characteristics of air source heat pump[J].Journal of Refrigeration,2014,34(1):18-25.(in Chinese)