下向MAG焊熔池在外加高频交变磁场下的自动成形控制

王瑞红

(烟台汽车工程职业学院,山东 烟台265500)

0 前言

随着造船、石油化工等工业的发展,空间焊接结构件的自动加工需求日渐增多,下向熔化极活性气体保护焊(MAG)凭借其焊接质量好、焊缝成形好、焊接速度快等优点,已广泛使用。重力会在应用大焊接电流时破坏熔池成形平衡,造成铁液流淌,导致焊缝熔合不好、厚度不均等问题,而当应用小焊接电流时,会降低焊接效率[1]。激光焊+电弧焊等高密度焊接工艺能量密度高,焊接效率好,但其成本高、现场适应性差等缺点,导致无法被广泛应用。

研究表明,后置、前置进给技术会使电弧偏斜,一定程度上减小重力影响。而外加电磁力的全位置焊能明显减小熔池重力的不利影响,当前磁控焊接研究主要对象是水平位置焊。目前国内外研究集中在磁控电弧对水平位置焊焊缝熔覆率、焊缝尺寸以及组织性能的影响。在此主要研究外加交变磁场作用熔池的下向焊接,通过电涡流效应减小重力对熔池失稳的不利影响,最终实现下向焊的高效化。

1 下向焊熔池失稳及控制

在焊接过程中,电弧加热母材,母材熔化形成熔池。电弧加热时中心和周围产生温差导致表面张力差,最终对熔池内部的流通状态产生重要影响。浮力Fu、表面张力σ和电磁力Fe等内部作用力加上电弧压力Fa、大气压力Fp、熔滴冲击力Fd等外部作用力严重影响熔池形状。其中内部作用力推动液态金属流动并影响熔池形状形成,但不会直接影响下向焊接失稳流淌或熔池塌陷,如图1所示。

图1 下向焊熔池的各种作用力

在一定焊接条件下,大气压力和支撑力可认为大小不变,工程中焊枪与工件表面倾斜角α来防止熔池流淌成形,并且α需控制在20°以内,否则不利于工艺稳定,所以提高电弧力、熔滴冲击力对于提高熔池稳定意义不大。重力在下向焊中对熔池的影响一直存在,并且熔池失稳作用力随空间位置不断变化,为了增强熔池的稳定成形,研究如何消除熔池重力分量有十分重要的意义。

目前主要有两种方法降低重力在焊接过程中的不利影响:一种是控制热输入,减小热输入保证快速冷却;另一种是控制力,改变熔池作用力降低熔池重力在不同空间位置的影响。因此施加在熔池内部的非接触力能极大减少重力分量的不利影响,对于研究下向MAG焊高效化焊接意义深远。

2 电涡流效应在下向 MAG焊中的应用

利用电涡流效应即介质中有变化的磁场便生成感生电流的原理产生的作用力,其应用于实际生产中,例如板坯电磁成形技术在压力加工行业中的应用以及利用电涡流效应原理的电磁软连铸技术。

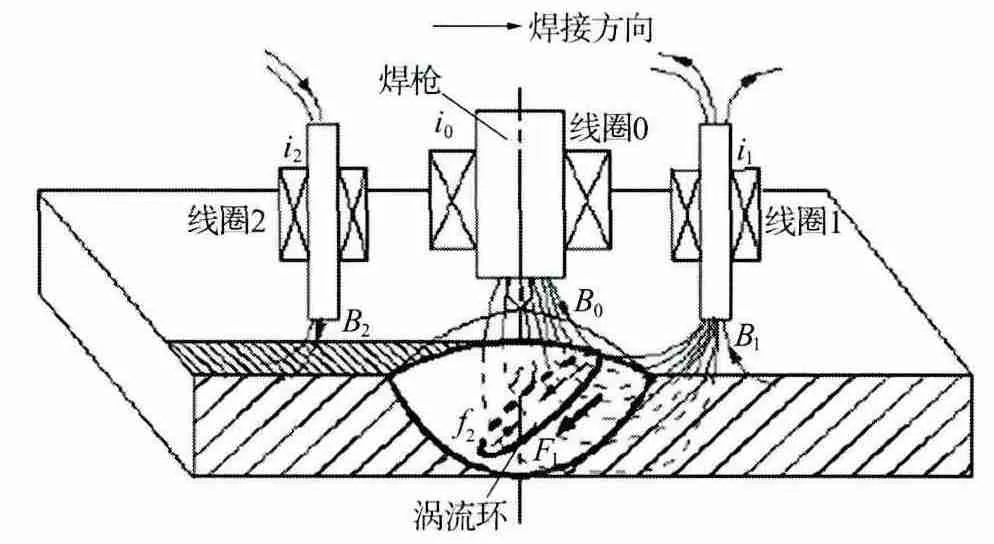

当高频交变磁场作用在熔池外部,电涡流效应会使熔池内产生一定电涡流力,而产生的电涡流力会减小重力对全位置熔池的不利影响。基于此原理的新型励磁装置原理示意如图2所示[2]。

图2 外加高频交变电磁场的结构原理示意

该励磁结构包含线圈 0、线圈1以及线圈2三组线圈,当高频交变电流作用在任意线圈时,熔池中会产生高频交变磁场。熔池内磁场强度B0和B1在交变电流和反相位时加强,生成高频交变磁场如图2所示,此时会在熔池内部与磁力线垂直的平面上产成涡流,并与高频交变磁场作用生成电涡流力。大密度的磁力线在熔池上部,其作用力大小正比于磁感应强度平方,方向F1=f1-f2与f1相同;B0和B2在交变电流和反相位时加强,此时在熔池内部产生斜向右方的附加电磁合力F2。

3 电涡流力模拟仿真

依据电磁理论可知,外加交变磁场MAG焊中涡流场和电磁场的分布符合麦克斯韦方程[2]

式中 H为磁场强度;B为磁感应强度;D为电位移;E为电场强度;J为电流密度;ρ为电荷密度。

增加三个独立方程可得到确定解

式中 ε为介电常数;μ为磁导率;σ为电导率。

因为施加在下向焊的交变磁场频率低于1010Hz,∂D/∂t与 J相比很小,简化式(1)为

为了简化求解过程,对模型做出以下假设:所有媒质电磁参数都是各向同性,满足线性条件;线匝无间隙,所有空间均被填充;自然边界条件即选择三倍激励源焊接工件区域为无穷远边界。

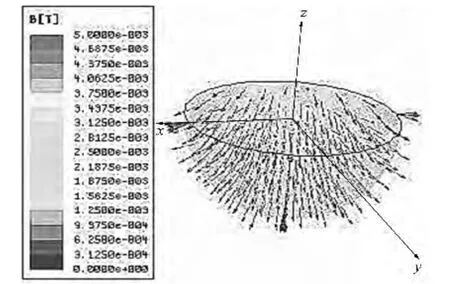

为了使焊接电弧焊接过程稳定燃烧,焊枪应伸出一定的焊丝以便保证工件与焊枪有一定高度。在工件高度10 mm、励磁频率1 700 Hz、励磁载荷90安匝条件下,选择200 mm×100 mm×8 mm的焊接工件,焊接工件中心熔池设置5 mm半径的半球,线圈0、线圈1通入相反相位励磁电流,结果如图3~图6所示。

图3 气隙为10 mm 磁感应强度B幅值分布(单位:T)

图4 90安匝时熔池内磁感应强场B矢量分布(单位:T)

由图 3、图 4可知,中心熔池磁感应强度弱但周边强,上部熔池磁感应强度强、下部弱。熔池磁感应强度沿z轴对称,yz轴右侧熔池磁感应强、左侧较弱。

由图5、图6可知,感应电流在熔池内分布y轴方向顶端磁感应涡流强,下端弱。

图5 熔池内感应电流J幅值分布情况(单位:A/m2)

4 熔池电涡流力模拟

图6 熔池内感应电流矢量J分布(单位:A/m2)

研究焊接熔池,模拟不同频率、不同励磁载荷下电涡流力的变化,从而制定适当的工作参数。在交变励磁电流频率1 700 Hz、磁芯距离工件气隙10 mm条件下,选择Q235钢焊接试件,分别以电流载荷30、60、90、120 安匝进行电磁力模拟仿真,结果如图7所示。

图7 励磁载荷变化时电磁力的变化情况

由图7可知,电磁力的分量Fx和Fz都是负方向,随电流载荷的增大而增大,Fx增大程度明显。电磁力分量Fy为正方向,随着电流载荷的增大而增大,但数值上小于Fx与Fz,分析过程忽略Fy对熔池的影响。

在90安匝交变励磁电流载荷、10 mm的气隙条件下,焊接试件Q235钢,分别以100 Hz、500 Hz、1 700 Hz、3 500 Hz、5 000 Hz 、10 000 Hz的励磁电流频率模拟电磁场,结果如图8所示。由图8可知,随着频率的增加,Fx和Fy增大,但Fz基本不变,Fx在1 700 Hz后变化很小。

在交变励磁电流载荷90安匝、励磁电流频率1 700 Hz条件下,选择焊接试件Q235,进行5 mm、10 mm、15 mm、20 mm的气隙涡流场电磁力模拟仿真,模拟结果如图9所示。由图9可知,Fx和Fz随着气隙增大而减小,当气隙小于10 mm时,Fz变化较大,随后减小;当气隙大于15 mm时,Fy急剧减小。

图8 频率变化时电磁力的变化情况

图9 气隙变化时电磁力的变化情况

5 试验及分析

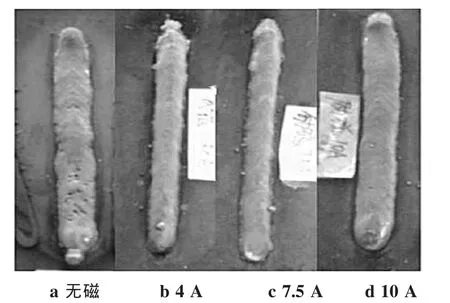

进行45°和90°下向焊未加、施加高频交变磁场来验证外加高频交变磁场产生电涡流力消除重力分量。

进行励磁频率3 300 Hz的外加交变磁场焊接试验,分析相同励磁频率下不同励磁电流所产生的焊接效果。选择保护气 φ(CO2)80%+φ(Ar)20%,在流量15 L/min、焊接电流190 A、电弧电压18 V、焊接速度6 mm/s、送丝速度80 mm/s条件下,选择0 A、4 A、7.5 A和10 A励磁电流,焊接结果如图10所示。由图10可知,没有磁场的焊接过程熔池出现流淌,金属堆积在熔池尾部,成形差。当励磁电流4 A、7.5 A时,金属堆积基本没有出现;当励磁电流达10 A时,尾部金属也堆积,这是由于提高励磁电流不但增加了附加电磁力,有利于熔池成形,而且生成涡流热,影响金属熔池的流淌性。

图10 45°下向焊在不同励磁电流时焊接效果

选择焊接保护气为φ(CO2)80%+φ(Ar)20%,在流量15 L/min、电弧电压176 V、焊接电流150 A、焊接速度6 mm/s、送丝速度70 mm/s条件下,进行3 300 Hz的90°下向焊工艺,焊接结果如图11所示。由图11可知,未加磁场时,重力导致熔池金属脱落,产生中间凹的形貌;当励磁电流3.5 A时,减弱了凹坑现象;当励磁电流6.3 A、8.2 A时,焊道成形均匀。

图11 90°下向焊在不同励磁电流时焊接效果

6 结论

分析下向焊熔池力学特性,得出造成熔池失稳的重要因素是重力的结论;利用电涡流效应来减小重力对熔池失稳的不利影响,分析其工作原理;进行下向焊 45°和 90°试验,验证外加高频交变磁场减弱熔池重力造成的失稳影响,证明其可行性。

[1]陈海永,李江威,李练兵,等.大功率激光焊机焊缝质量参数的提取方法[J].电焊机,2010,40(11):52-56.

[2]赵明,罗德通,王海燕.气体保护焊温度场与焊缝成形的有限元分析[J].机械工程学报,2013,14:80-85.

[3]唐德渝,冯标,李春润,等.管道全位置自动封底焊设备及工艺研究[J].电焊机,2008,36(9):37-42.