开发车辆可靠性试验的研究

刘守银, 余仕侠, 丁元俊

(安徽江淮汽车股份有限公司技术中心,安徽 合肥 230022)

0 引 言

汽车可靠性是汽车产品质量好坏的重要评价指标,也是使用者关心的首要问题[1]。车辆开发过程中,要保证在设计目标行驶里程或使用年限内的可靠性,就必须进行道路试验,而在公路上进行试验不仅周期长,而且是不允许的,因此必须在试验场进行试验,同时也可大大缩短试验周期。

在试验场哪种道路上进行试验、试验多少里程才能保证开发车辆的可靠性,这要求正确地将公路上的行驶里程换算成试验场可靠性行驶里程来进行可靠性试验。

目前每一个汽车生产厂家都在试验场进行可靠性试验,如果试验前缺乏正确的调查和分析,不知道用户道路使用情况,也不知道可靠性试验道路的状况,那么可靠性试验的盲目性很大。因此,在车辆开发过程中,对车辆市场使用状况和可靠性试验道路状况进行调查和科学分析,具有重要意义。

1 路面负荷倍率的调查分析

当汽车零部件受到循环变化载荷作用时,载荷值即使没有超过材料的强度极限,甚至比弹性极限还低的情况下,也会发生疲劳破坏[2]。根据疲劳理论,疲劳损伤主要由循环变化的载荷引起[3]。凹凸不平的路面对车辆的作用力传递到各个零部件,零部件受到路面不断变化的载荷作用,形成每个零部件的输入加速度,对车辆零部件造成损害。将输入加速度的频度换算成等价受害度,把相当于行驶1km的等价受害度的累计值称为疲劳受害度,它表示路面的输入加速度对车辆损害程度的大小。

一个典型的汽车耐久性试验场有一系列专门修建的可靠性试验路面,如高速跑道、石块路、鱼鳞路、卵石路、扭曲路、波浪路、比利时条石路、搓板路等[4],这些都是试验场的可靠性路面。而公路即公共道路,包括国道、省道、县道、城市和乡村道路。与公路路面比较,标准可靠性试验路面的疲劳受害度大小的倍率称为路面负荷倍率。

1.1 路面输入加速度的测量方法

1.1.1 测量项目和测量位置

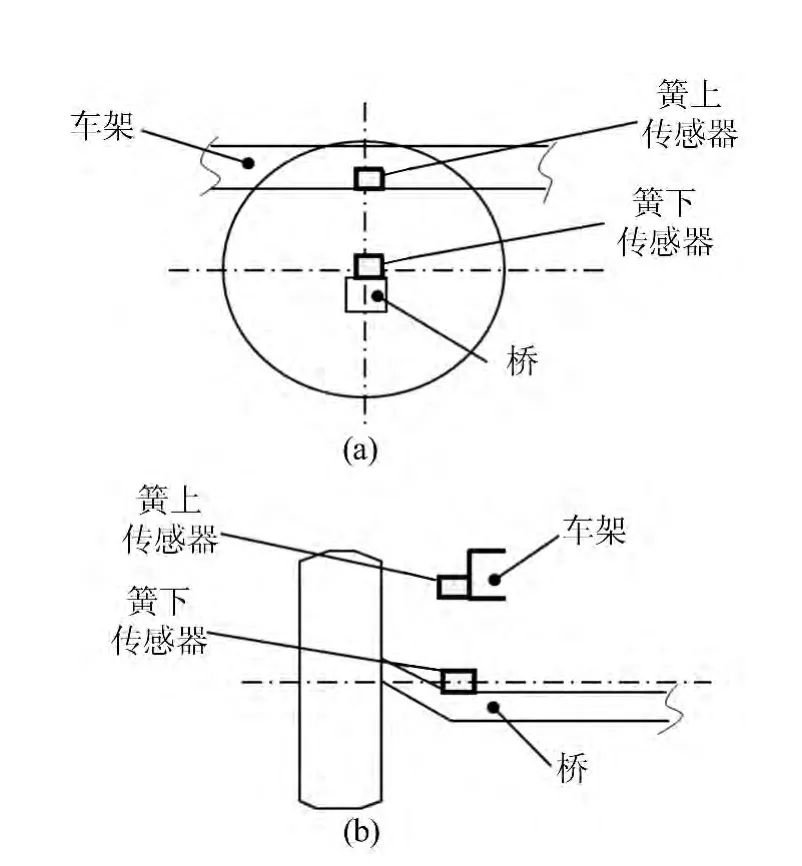

可靠性试验主要是对底盘的试验,尤其是关注弹簧上的车体和车架(简称簧上)与弹簧下的车桥和车轮(简称簧下)的受害度。一般对所有车桥的路肩侧(右侧)安装传感器进行检测。沿着车轴中心线,在车架外侧(侧面)固定传感器,测量簧上的上、下加速度。同样,沿着车轴中心线,在桥上固定传感器检测簧下的上、下加速度[5],传感器在簧上传感器的正下方或外侧,如图1所示。

图1 车桥处传感器固定位置

图1为前桥处传感器的固定示意图,后桥处也在相同位置上固定传感器,分别安装到车架和后桥壳上。

1.1.2 测定条件

(1)行驶条件。① 在公路行驶路面检测时,装载量为满载,随道路上的车流行驶,但是在明确以空车行驶等特定情况下,可追加条件;② 在可靠路面检测时,装载量为满载,车速在各种可靠路面规定的行驶速度以内。

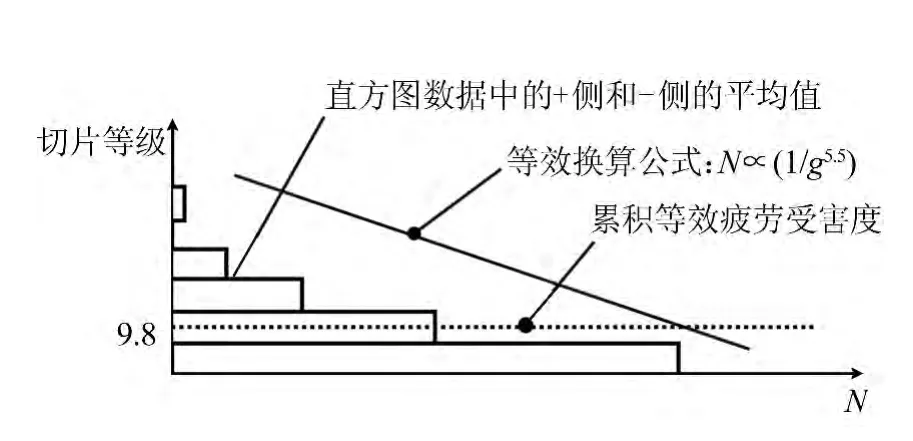

(2)检测条件。路面输入给车辆的加速度不仅大小相差较大,还有正、负之分,将输入加速度从小到大排列,再划分成若干幅度大小相同的范围,每个小范围叫一个切片,每个具体切片对应限幅电平,加速度检测后,仪器可对每一个切片的加速度数量进行统计[6],如图2所示。

图2 切片等级的统计

检测仪器为直方图记录仪,配置如下:50Hz低通滤波器;切片数为±32片;滞后现象(无效振幅)为1/2片。检测项目和切片等级的设定,见表1所列。

表1 切片等级设定值和传感器容量选定标准 m/s2

1.2 疲劳受害度的计算方法

对直方图数据进行等效受害度换算处理。

(1)直方图数据的修正。+值、-值侧的相同切片等级的次数加起来除以2,如图3所示。

图3 负荷次数与加速度

(2)计算等效疲劳受害度换算值。将各切片的加速度次数换算成相对于g(g=9.8m/s2)的等价疲劳受害度,并累积在一起[7],即

其中,Sv为等价疲劳受害度的累积值;a为各切片的加速度大小等级;N为各切片中该加速度等级输入次数。(1)式中5.5的指数是根据市场和试验车辆的损坏方式来确定的,公路损坏较大时取6.0,公路无损坏时取4.5,泛指市场上道路时,底盘一般取5.5。

(3)疲劳受害度(相当于1km的累积等效疲劳受害度)的计算。公式为:

其中,M为疲劳受害度;Lm为检测距离。

由图3可知,至破损为止的负荷次数N与重力加速度g的常数次方成反比例。

2 路面负荷倍率的求解

2.1 市场运行和路面输入加速度的调查

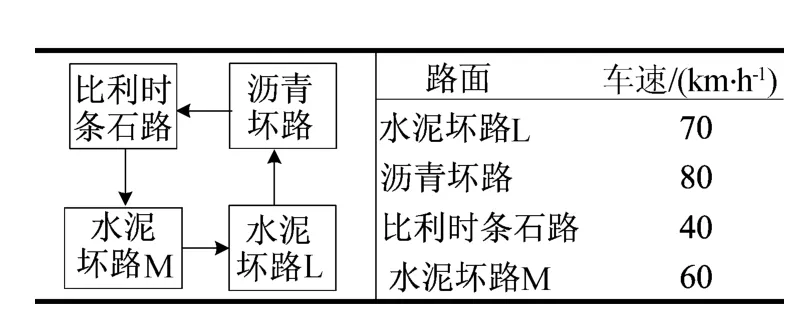

车辆用途不同,其运行状况也不同,因此,要对装载量、道路的种类及在该路上的行驶速度等车辆状况进行调查,同时,检测每种路面的输入加速度并计算疲劳受害度。为保证可靠性试验强度不低于设计目标,一般选稍差的路面,并将路面运行状况模型化,见表2所列。

表2 市场行驶状况的模型化

2.2 各种可靠路面的负荷倍率

市场路面调查后可直接测量各种可靠性路面的输入加速度,算出相对市场路面的负荷倍率。也可选择与市场上簧上、簧下的疲劳受害度接近的试验场可靠性路面来作为标准可靠性路面,设定市场换算倍率,再测量其他可靠性路面的输入加速度,算出相对标准可靠性路面的负荷倍率。

为提高路面可靠性试验的精度和效率,在确定标准可靠性试验时,要考虑2个影响较大的因素。

(1)车型不同,疲劳受害度的值也不同,同类车型的响应性基本是一致的,其市场换算倍率也基本相同,即使试验车型不同,也可以参考进行市场换算倍率设定。

(2)为保证试验强度,市场调查时路面即使做了维修,在决定标准可靠性路面时也可作为普通公路使用。

2.3 设定可靠性试验模式

计算出进行可靠性试验的各可靠性路面的负荷倍率后,可参照如图4所示的路面负荷可靠性试验模式设定可靠性行驶模式。

图4 路面负荷可靠性试验模式

试验前要充分做好试验准备[8],试验时必须对被试车辆的载荷、车辆速度、路线等进行严格控制[9]。

2.4 公路上行驶里程的换算

在各个可靠性试验路面上行驶的总里程可换算成公路上的行驶里程,如果在可靠性试验过程中零部件没有失效,则可确认完成的可靠性试验满足了设计目标寿命的要求。

将可靠性试验道路行驶距离换算成公路的行驶距离的倍率,称为市场换算倍率,即普通道路的行驶距离与可靠性试验道路的行驶距离之比。

负荷倍率的计算步骤如图5所示。

图5 路面负荷倍率的计算步骤

3 某商用车疲劳受害度检测和分析

某商用车,满载总质量为4 590kg,路面状况为:① 公路坏路,平均速度为43.4km/h;② 试验场石块路,平均速度为40km/h。

3.1 检测后输出数据的分析

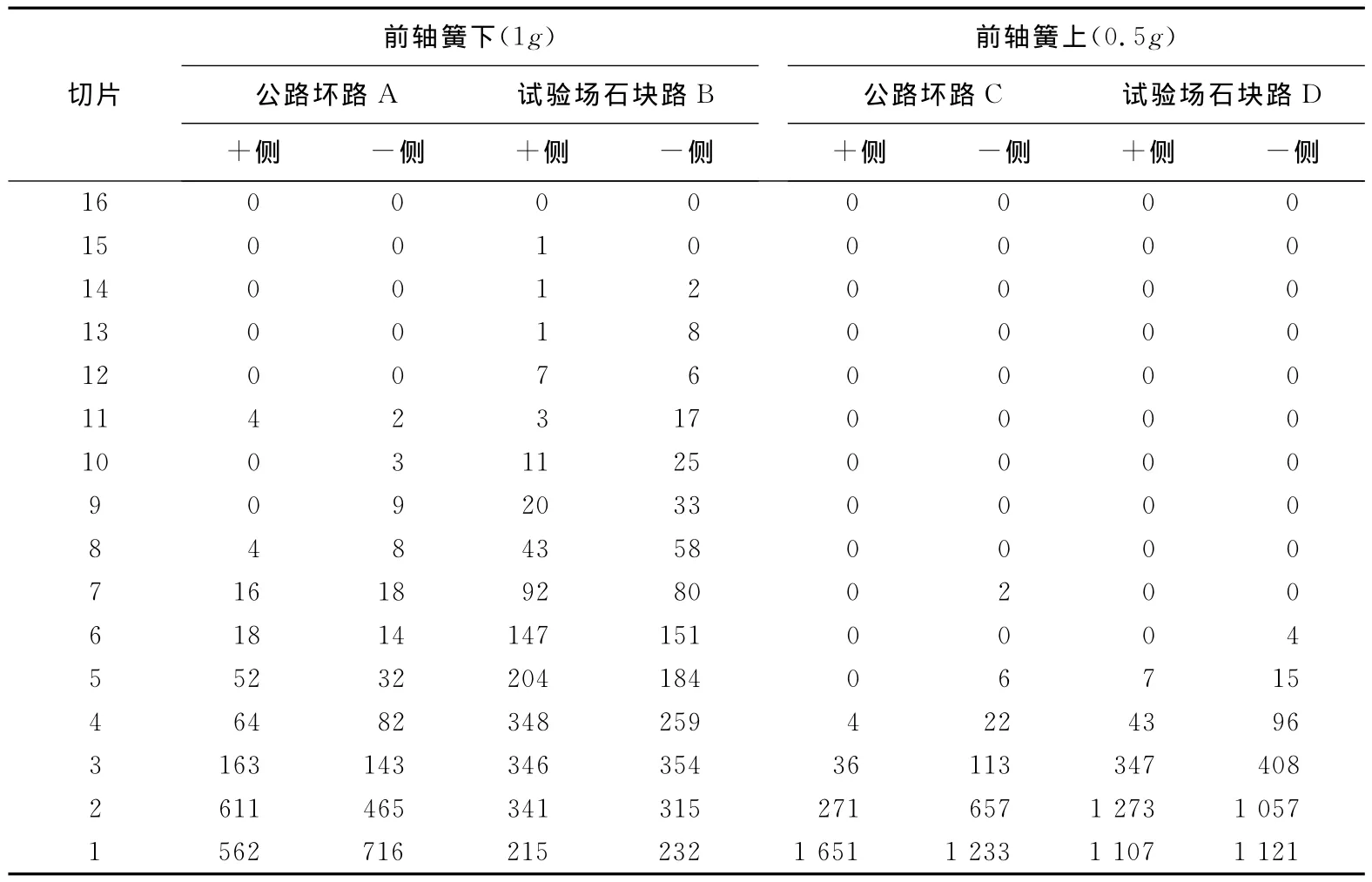

检测距离为1km,检测后输出的数据见表3所列。

表3 频度和疲劳受害度的关系

根据(1)式,公路坏路的等价疲劳受害度累积值Sv=5.02×106,由于测量距离为1km,根据(2)式可以计算出公路坏路的疲劳受害度MA=5.02×106次/km,同 理 算 出MB=45.3×106次/km,MC=3.22×103次/km,MD=10.4×103次/km。

3.2 路面负荷倍率的计算

将试验场石块路的疲劳受害度除以公路坏路的疲劳受害度,就是石块路的负荷倍率。

通常,把前轴的簧下和簧上以及后轴的簧下和簧上4点的负荷倍率的平均值作为车辆的路面负荷倍率,见表4所列。

表4 车辆路面负荷倍率的计算

3.3 路面负荷倍率的影响因素

不同类型的车辆输入加速度相差较大,但是在相同路面进行试验时,分别检测满载时车速为90km/h的试验样车和标杆车的输入加速度,如图6所示,可以看出路面的输入加速度相差不大,即同类车辆的负荷倍率可以参考和利用。

图6 标杆车和试验样车高环输入加速度

同样可检测、整理和计算公路坏路的负荷倍率,也可算出不同速度、不同载荷时试验场石块路的负荷倍率。满载公路坏路与试验场石块路的负荷倍率如图7所示。

同样,可计算出满载高速道路与试验场高速环路不同载荷的负荷倍率,如图8所示。

从图7和图8可以看出,载荷和速度对负荷倍率影响很大,同时路面不同,负荷倍率也相差较大,因此在相同路面上进行可靠性试验时要确定载荷和行驶速度。

图7 满载公路坏路与试验场石块路的负荷倍率

图8 满载高速道路与试验场高速环路的负荷倍率

3.4 市场换算倍率的计算

某商用车市场上道路行驶比例为高速10%、一般公路60%、坏路30%;高速、一般道路、坏路的路面负荷倍率分别为1.2、8.5、5.0;该整车市场换算倍率为6.72倍。

如果开发车辆的设计目标里程为3×105km,那么,在相同行驶比率下、在试验场可靠性道路行驶里程需要约4.5×104km。

3.5 整车试验和市场验证

由于采用较差市场路面作为试验路面,可靠性试验强度高于设计目标。从6年销售情况来看,市场反馈证明该商用车使用寿命满足设计目标里程的要求。

4 结束语

本文对路面输入加速度进行了检测和分析,不仅充分了解了车辆行驶或可靠性试验过程中不同路面、载荷和行驶速度对车辆的影响,而且确定了开发车辆可靠性试验的载荷、道路和行驶里程。

不同车型疲劳受害度和市场换算倍率虽然不同,但可以建立相应的数据库[10]。新车开发时,根据目标设计里程、该车型疲劳受害度和市场换算倍率或同类车型的疲劳受害度和市场换算倍率确定试验场试验的可靠性道路、速度和里程。

通过分析路面、载荷和速度对疲劳受害度的影响,确定研发车辆的试验道路、速度、载荷和试验里程,相比于以往仅凭研发人员的经验来决定车辆的可靠性试验,不仅能科学而准确地确认研发车辆的可靠性是否满足设计目标,而且节约成本,提高效率。

[1] 刘裕源,霍树君.汽车可靠性试验:一[J].汽车技术,2000(2):38-40.

[2] 郦 明,郭鲁比希奇V,费雪皑G,等.汽车结构抗疲劳设计[M].合肥:中国科学技术大学出版社,1995:15-169.

[3] nCode International Ltd.The nCode book of fatigue theory[Z].nCode International Ltd,1998.

[4] 王霄锋.汽车可靠性工程基础[M].北京:清华大学出版社,2007:57-230.

[5] 王 曙,刘红星,白志平,等.振动加速度检测中传感器连接状态的自动识别[J].现代电子技术,2012,35(11):158-160.

[6] 王钻开,陆德仁.传感器固有频率和阻尼对冲击加速度检测的影响[J].功能材料与器件学报,2003,9(2):161-164.

[7] 付百学.汽车试验技术[M].北京:北京理工大学出版社,2007:25-166.

[8] 刘裕源,霍树君.汽车可靠性试验:二[J].汽车技术,2000(3):37-39.

[9] 虞 明,翟羽健,方 涛,等.基于DGPS和地图匹配的试验场汽车可靠性试验监控管理系统[J].汽车技术,2003(3):24-27.

[10] 廖洪波,马玉民.数据库在汽车试验信息管理中的应用[J].轻型汽车技术,2001,(12):26-33.