退役乘用车回收拆解与资源化工艺流程评价分析

李 靖, 华 林, 郭 巍, 秦训鹏

(1.武汉理工大学 汽车工程学院,湖北 武汉 430070;2.武汉理工大学 现代汽车零部件技术湖北省重点实验室,湖北 武汉 430070;3.武汉理工大学 汽车零部件技术湖北协同创新中心,湖北 武汉 430070)

0 引 言

近年来我国退役乘用车数量持续增长,如何有效地处理和利用这些日益庞大的废弃资源,既是提高退役乘用车回收拆解行业利润的需要,也是优化生产者延伸责任制下退役乘用车回收再利用体系的需要。

国外研究学者针对报废汽车回收拆解与资源化关键技术的研究,普遍认为报废汽车回收处理技术的发展实质上是一个残余废弃物处理技术不断进步的过程,整个过程的主要工作是金属分类回收和残余废弃物的无害化处理[1-5]。此外,合理高效的汽车破碎分选技术和零部件拆解回收技术对于达到2015年 ELV(end-of-life vehicle)整车回收指标也至关重要[6]。而对报废汽车回收处理过程的再利用率与经济性的分析和评价研究,则是在对现有报废汽车拆解破碎技术调查研究的基础上,运用全生命周期评价方法分别对普遍的报废流程和理想化的手工拆卸流程进行建模分析,从效用值、效益和成本3个方面进行评估分析[7-8]。

我国对报废汽车处理起步较晚,在报废汽车回收处理领域仍处于探索阶段,相关研究人员从零部件再制造的角度,对废旧汽车零部件材料循环再利用的经济性进行了评价分析[9-10]。

本文在现有报废汽车回收拆解技术的基础上,结合我国国情设计了较完整的退役乘用车回收拆解与资源化工艺流程,建立了基于经济性和环境影响性相结合的综合评价模型,并针对典型退役乘用车回收处理工艺流程进行了实例分析。

1 回收拆解与资源化工艺流程设计

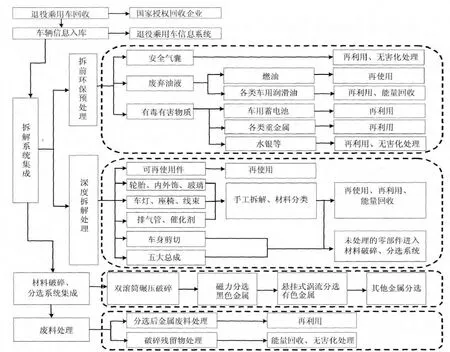

为实现复杂来源、差异化退役条件下乘用车绿色、高效、深度的回收拆解,控制退役乘用车回收处理过程中无价值废弃物的产生,结合我国国情和“3R循环利用——再使用(reuse)、再利用(recycle)、能量回收(recovery)”理念,设计了人工辅助半自动流水化的退役乘用车回收拆解与资源化工艺流程,主要包括退役乘用车回收、车辆信息管理、拆解系统集成、材料破碎分选和废料无害化处理5大部分。退役乘用车回收拆解与资源化工艺流程,如图1所示。

图1 退役乘用车回收拆解与资源化工艺流程

1.1 退役乘用车拆解工艺集成

高效合理的退役乘用车拆解工艺对报废汽车零件重用、关键零部件再制造、提高零部件材料回收再利用率、减少报废汽车破碎残留物(ASR)数量都有着至关重要的意义。

本文设计的退役乘用车回收拆解与资源化工艺流程中拆解工艺集成有拆前环保预处理和车辆拆解2个主要处理环节。

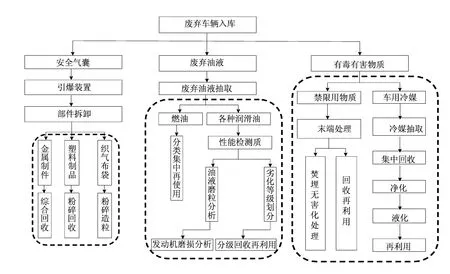

(1)拆前环保预处理环节处于退役车辆回收和深度拆解环节之间,主要处理对象是阻碍拆解工作顺利完成或会产生安全隐患和环境污染问题的物质,如安全气囊、废弃油液、有毒有害物质等,处理工艺路线如图2所示。其中,安全气囊作为危险性组件,根据其工作原理和产品特点,设计了安全引爆和绿色拆解回收技术;废弃油液处理方法是燃油回收再使用、各类车用润滑油再生利用或能量回收;有毒有害物质的处理则是以环境危害最小化为底线,并对具有回收价值的物质进行循环再利用。

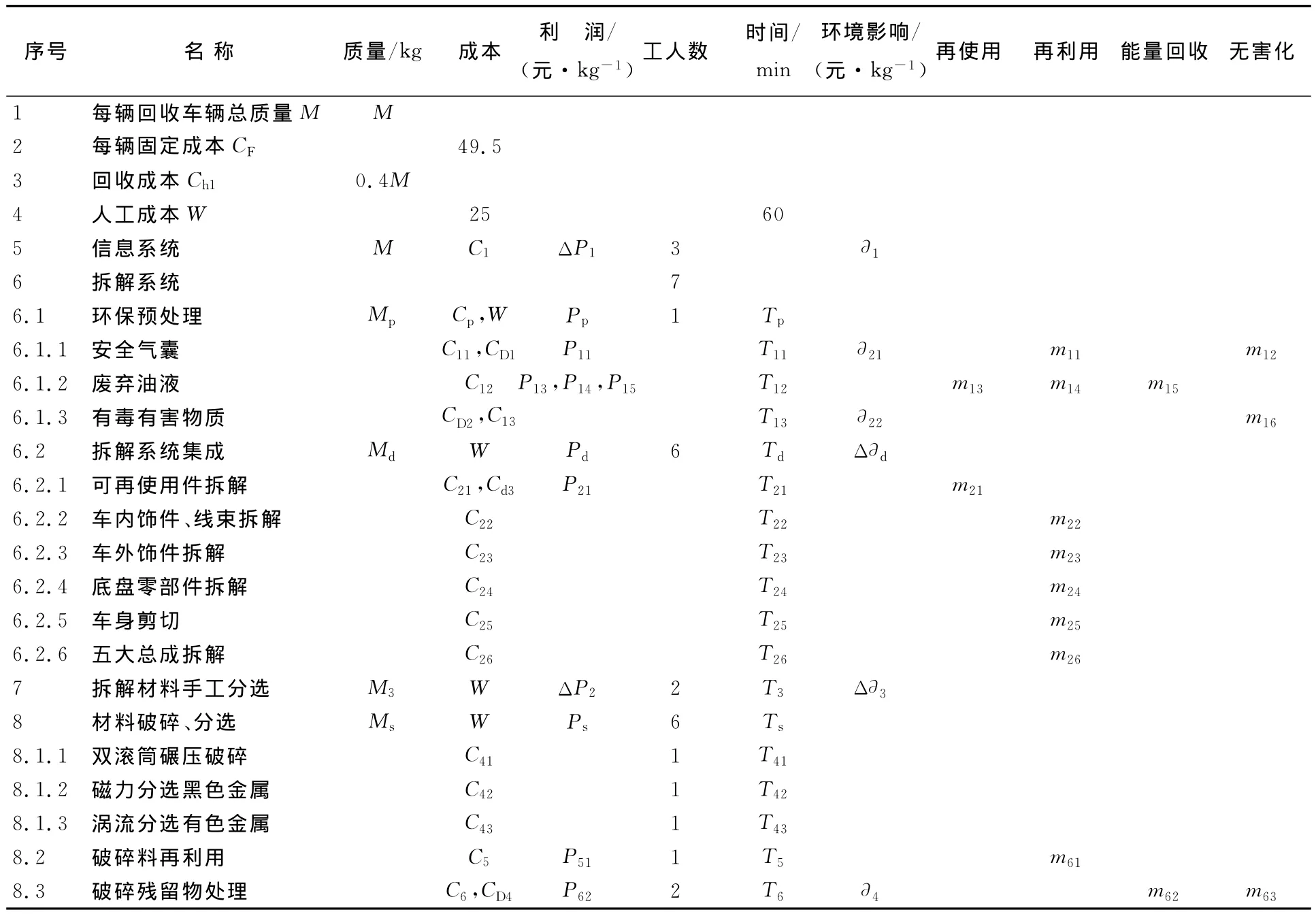

(2)车辆拆解集成技术方案,主要包括车型识别技术、柔性自动转载和深度拆解、深度拆解处理工艺,如图3所示。

在对目标车辆进行拆解前,利用车型识别技术识别目标车辆的车型信息输入信息管理系统,系统输出关键零部件材料相关信息,确定拆解过程中定位、转载和拆卸等工序的执行程序;再运用柔性自动转载平台完成拆解车辆的输送和翻转,以满足深度拆解过程的需求。

图2 拆前环保预处理工艺

图3 深度拆解处理工艺

1.2 材料破碎、分选系统

为了进一步提高材料回收再利用率,设计了材料破碎、分选系统,处理的零部件材料主要为车体、铸件、车身轻薄料、塑料和其他材料。如图4所示的退役乘用车材料破碎与分选系统集成方案是在湖北力帝机床股份有限公司的技术和产品基础上,针对退役乘用车破碎零件材料特性而设计的,包括预碾压、破碎、磁力分选、电涡流分选和破碎残留物处理5个环节。

退役乘用车拆解破碎件经双滚筒碾压破碎工艺线完成对材料的预碾压和破碎(破碎料主要为黑色金属、有色金属和非金属材料3大类),破碎料再经加料传送带到达指定的分选工艺线完成材料的分选工作。

分选工艺线根据3种材料对磁性的敏感度不同,设计了磁性分选工艺方案,将黑色金属从车身破碎材料中分选出来,集中回收;剩余的有色金属和非金属材料尾料,利用有色金属的导电性,设计了悬挂式电涡流分选系统,将有色金属进行分离后回收;最后对剩下不可回收再利用的非金属残留物中可燃部分进行能量回收,最终的残余物质进行无害化处理。

图4 退役乘用车材料破碎与分选系统集成方案

2 系统评价模型分析

2.1 经济性和环境影响性

退役乘用车回收拆解与资源化过程实质上是一种“报废汽车产品—再生资源—汽车产品—报废汽车产品”的物质闭环流动过程,目的是实现资源节约、减废治污和环境保护。因此,评价退役汽车回收拆解与资源化过程的优劣,不仅要关注其经济性效益,而且必须重视处理过程中对环境的影响。

经济性效益关注的是成本与收益问题,一方面是零部件和材料回收带来的收益,另一方面则是在回收处理过程中需要付出的处理成本;而环境影响方面关注的则是回收处理过程中的二次污染问题。经济性和环境影响性均与拆解回收再利用率有关,回收再利用率越高,表明零部件和材料回收再利用的部分越多,再利用收益越大,当作废弃物进行填埋或焚烧处理的零部件和材料越少,退役乘用车回收拆解与资源化过程的环境影响越小。但是零部件间存在的一些复杂联接结构会对零部件的拆卸回收带来困难,为了达到零部件材料较高回收再利用率的要求,需增加投入成本和人工成本;此外,随着汽车轻量化技术的发展,现代汽车上大量运用了新型复合材料,质轻、高比强度和比模量的复合材料废弃物的回收处理成本必然数倍于传统汽车材料的回收处理成本。因此,实现高效可行的报废汽车回收再利用,关键在于经济性成本效益和环境影响之间的平衡。

本文针对退役乘用车回收拆解过程的复杂性与矛盾性,建立了系统的综合评价模型对该过程的经济性和环境影响性进行综合评价,该模型有利于实现退役乘用车回收拆解与资源化工艺过程经济效益最大化、环境影响最小化的目标。

2.2 评价模型建立的假设条件与目标函数

本文综合评价模型建立在一定假设条件的基础上,对评价模型进行条件约束,模拟一个完整的回收处理工作流程,并对工艺流程中各环节逐一评价分析,通过目标函数输出评价结果。

模型假设退役乘用车回收拆解与资源化过程的整车质量守恒,满足7辆/h的拆解效率和10万辆/a拆解能力要求(由于拆解、破碎分选效率指标难以直接量化纳入模型,故化作总工时假设约束纳入模型)。

退役乘用车报废回收时,车辆整车质量M和拆解、破碎总工时T的假设约束条件可表示为:

其中,mpi、mdi、m3i、msi分别为拆前环保预处理、深度拆解、手工分选和破碎分选过程中零部件材料回收再利用质量;Tp、Td、T3、Ts分别为拆前预处理、深度拆解、手工分选和破碎分选所需工时。

模型评价结果的主要影响因素包括车间成本、设备成本、劳动力成本、无害化处理成本、零部件材料回收利润和环境影响等。其中,经济性效益G1由初始成本C0、系统收益P和工时成本WTn三者构成,即

为了使模型中量纲统一,引入环境影响价值因子∂i,将环境影响(如能源消耗、废物处理、资源节约、污染防范等)转化为环境影响的价值成本,对系统过程的环境影响程度进行评价,可得:

其中,G2为不可再利用材料的无害化处理过程对环境影响性。

系统评价模型目标函数的输出评价指标G0可表示为:

其中,k为环境影响系数(根据实际情况而定);M为退役乘用车整车质量。当G0>0时,表示系统效益良好;而当G0<0时,则表示系统存在缺陷,需要完善。

3 典型系统评价模型的实例分析

以某品牌退役乘用车的回收拆解与资源化过程为例,通过模拟其工艺路线,对处理过程的经济性和环境影响性进行评价分析。

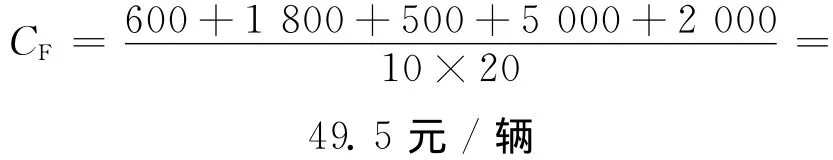

系统处理过程中的基础数据和主要零部件符号信息见表1所列。

表1 系统流程信息表

系统主要建造成本包括600万元/套的柔性自动转载输送深度拆解系统、1 800万元/套的车身材料大规模高效破碎及识别分选系统、500万元配套设施、5 000万元拆解破碎车间和2 000万元回收车间。以10万辆/a的拆解能力和20a设施使用寿命计算,平均退役乘用车拆解固定成本CF为:

每辆退役乘用车回收成本Ch为:

Ch=λ×废钢价格×M,

其中,λ根据不同地区实际情况确定;废钢价格约为2 000元/t;M=∑mij,为退役乘用车整车质量。

以武汉市退役乘用车回收拆解情况为例,退役乘用车回收拆解初始成本C0(元/辆)约为:

C0=CF+Ch=

49.5+λ×2 000×1.5=649.5元/辆,

其中,λ取值为0.2,是通过对武汉市报废汽车回收拆解企业调研得知;整车质量M按市面上普通轿车质量计,M≈1 500kg=1.5t。

由于系统模型评价分析过程将会产生大量的公式数据,所以本文分别对系统中的退役乘用车信息管理、拆解、手工分选和破碎分选环节进行单独分析,再进行综合分析。

(1)退役乘用车信息管理环节。系统运行成本为C1,所需工人数n0=3人,对回收拆解及资源化整体系统的利润为ΔP1,对环境影响的价值因子为∂1。

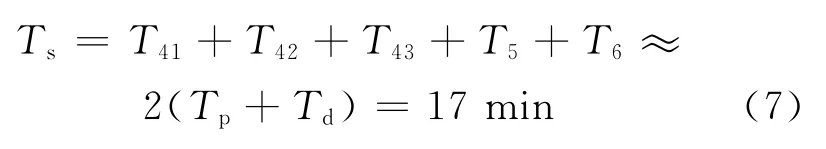

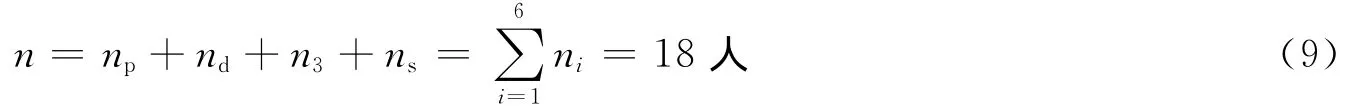

(2)拆解系统环节。包括拆前环保预处理环节和深度拆解系统集成,所需工人数为nP+nd=7人,根据系统拆解能力(10万辆/a)和效率(7辆/h)的设计要求,该环节的时间约束条件为:

其中,Tp为拆前预处理所耗工时;Td为拆解系统集成所耗工时。

拆前环保预处理环节中,处理的零部件材料总质量为 Mp=∑6m1i;总工作时间为Tp=T11+

i=1T12+T13;单位质量零部件材料回收利润分别为P11、P13、P14、P15;单位质量安全气囊部件无害化处理成本为CD1;环境影响价值因子为∂21;单位质量有毒有害物质无害化处理成本为CD2;环境影响价值因子为∂22;拆前环保预处理环节数学模型可表示为:

其中,Cp为拆前环保预处理环节成本;Pp为拆前环保预处理环节总利润;∂p为综合环境影响价值成本;m0=1kg;W、C1i为单位时间的人工成本和工具成本;m1i(i=1,2,…,6)为处理零部件材料质量。

深度拆解环节中,拆解零件质量为m2i(i=1,2,…,6);总成本为Wd;工具及其他成本为C2i;可再使用件拆解的利润收益为P21。深度拆解环节数学模型表示为:

(3)手工分选环节。需要工人数n3=2人,工时T3=15min,单位时间人工成本为W,经手工分选后拆解件分类再利用带来的利润收益为ΔP2,环境影响价值成本为Δ∂3m0。

(4)材料高效破碎、识别和分选环节。此环节是根据系统的拆解能力和效率配套设计,但由于破碎残留物处理过程较为复杂,破碎分选效率仅为拆解效率的1/2。

破碎分选过程总工时为:

其中,T4i、T5、T6分别为材料破碎分选环节、可再利用废料处理环节和破碎残留物处理所耗工时。

该环节处理零部件材料总质量为Ms=;总成本Cs、总利润Ps和环境影响价值成本分别为:

其中,W、C4i(i=1,2,3)分别为人工成本和工具成本;所需工人数为ns=6人;m61为回收再利用材料质量,单位质量利润为P51;m62为破碎残留物能量回收质量,单位质量利润为P61;环境影响价值因子为∂4;无害化处理材料的质量为m63;单位质量的处理成本为CD4;环境影响价值因子为∂5。

综上所述,退役乘用车回收拆解与资源化过程中,系统约束条件(总质量M、总工时T和工人总数n)的数学模型可表示为:

每辆退役乘用车产生的经济性效益G1等于各环节总利润P减去各环节总成本C,即

采用环境影响因子值G2对环境影响大小进行量化分析,该值越大表示系统对环境的危害越大,数学模型表示为:

由(4)式、(10)式和(11)式可得,系统综合效益分析模型的目标函数输出的评价指标G0为:

目标函数(12)式输出结果为该退役乘用车回收拆解与资源化工艺流程的评价结果,直观地反映了该处理过程的综合效益好坏。若需提高退役乘用车回收拆解与资源化工艺过程的综合效益,可通过对模型框架中各环节的收益、成本和环境影响等因素进行优化分析,从增加回收利润、减少人工成本支出、缩减无害化处理成本、提高系统效率、控制处理过程中二次污染问题和提高零部件材料再利用率等方面对该处理过程进行优化。

4 结束语

鉴于目前我国退役乘用车数量庞大、来源复杂、零部件材料类型多样,本文设计了退役乘用车回收拆解与资源化工艺流程,对提高报废资源的循环利用率、减少汽车废弃物对环境的影响都具有一定意义。为了协调退役乘用车回收处理过程中经济发展与环境污染之间矛盾,建立了经济性和环境影响性相结合的综合评价模型,对报废汽车回收处理工艺流程的决策具有现实指导意义,最终目标是在充分利用报废汽车各零部件材料的再生价值前提下,优化退役乘用车回收拆解与资源化工艺流程,使经济效益最大化、环境污染最小化,为报废汽车回收拆解与资源化过程实现产业化提供理论基础。

[1] 吴 涛,陈丽萍.国内外报废汽车回收技术和管理现状及对策[J].汽车工艺与材料,2007(5):12-15.

[2] 周自强,戴国洪,谭翰墨.报废汽车拆解与回收技术的发展与研究现状[J].常熟理工学院学报,2011,25(10):107-111.

[3] 刘晓培.报废汽车回收影响因素分析及其系统设计[D].重庆:重庆大学,2008.

[4] Berzi L,Giorgetti A,Pierini M,et al.On-field investigation and process modeling of end-of-life vehicles treatment in the context of Italian craft-type authorized treatment facilities[J].Waste Management,2013,33(4):892-906.

[5] Chen K C,Huang S H,Lian I W.The development and prospects of the end-of-life vehicle recycling system in Taiwan [J ]. Waste Management, 2010,30(8/9):1661-1669.

[6] Gradin K T,Luttropp C,Bjrklund A.Investigating improved vehicle dismantling and fragmentation technology[J].Journal of Cleaner Production,2013,54(9):23-29.

[7] Kondoh S,Tateno T,Matsumoto M.Multi-agent simulation of component reuse focusing on variations in user preference[J].Cirp Journal of Manufacturing Science and Technology,2009,1(4):287-293.

[8] 秦 晔,王 翔,陈 铭,等.废旧汽车循环再利用的经济性评价[J].机电一体化,2006(1):76-79.

[9] 刘志峰,张少亭,宋守许,等.报废汽车拆卸回收的经济性分析[J].合肥工业大学学报:自然科学版,2009,32(3):347-350.

[10] 许露露.针对汽车零部件再制造的拆解规划、经济性分析及信息管理[D].合肥:合肥工业大学,2010.