高温多雨地区高模量沥青混合料性能研究

邹晓龙, 沙爱民, 蒋 玮

(长安大学 特殊地区公路工程教育部重点实验室,陕西 西安 710064)

高模量沥青混合料(high modulus asphalt concrete,HMAC)在法国的使用已超过20a,其原理是通过提高沥青混凝土的模量,减少车辆荷载作用下沥青混凝土产生的变形,提高路面抗高温变形能力,延长路面的使用寿命。美国将高模量沥青混合料用于长寿命路面结构中铺筑联结层来减小层厚和增大抗压强度[1-4]。随着交通荷载对于道路性能要求的不断提高,同时鉴于高模量沥青混合料良好的性能,欧美以及南非等多国相继展开了对高模量沥青混合料的相关研究和应用[5-6]。而我国在2000年后才开始引进高模量沥青混合料技术,主要用于重载交通条件下的沥青路面以提高抵抗高温车辙能力[7]。

文献[8]通过足尺寸加速加载试验,对高模量沥青混合料和SBS沥青混合料进行了对比研究,得出了高模量改性沥青混合料累积应变小于SBS沥青混合料累积应变。文献[9]针对添加专用外掺剂PR Module的高模量沥青混凝土的力学性能进行了室内和现场测试研究,结果表明,与普通沥青混凝土相比,高模量沥青混凝土提高了回弹模量和动态弹性模量。文献[10]对加入高模量沥青添加剂的混合料进行了研究,得出了高模量沥青添加剂在提高混合料模量的同时,高温性能得到明显改善。文献[11]研究了级配、结合料、外掺剂以及设计方法对高模量沥青混合料模量的影响,得出级配的贡献最小,设计方法次之,结合料的改善效果较显著。文献[12]采用有限元方法研究了高模量沥青混凝土路面力学性能,认为沥青面层内最大剪应力发生于中面层,高模量沥青混合料可以增加中面层的弹性模量和改善路面受力状况。

国内外的研究主要集中在高模量沥青混合料的设计方法、高温性能和模量等方面,而对高模量沥青混合料水热性能、疲劳性能及低温性能等研究相对较少。在我国南方,高温、多雨、重载等不利因素叠加使得沥青路面早期损害更加严重。本文结合高温多雨地区特殊的气候条件,对分别添加改性剂PRM和PRS的2种高模量沥青混合料性能进行研究,为高模量沥青混合料在高温多雨地区的推广应用提供参考。

1 材料特性与试验方案

1.1 试验材料

集料采用优质石灰岩,基质沥青为埃索70号A级道路石油沥青,性能指标如下:25℃针入度为68.6(0.01mm);15 ℃ 延 度 大 于 100cm;10℃延度为35.7cm;软化点为47.5℃;针入度指数为0.05;含蜡量为0.9%。改性剂分别为法国高模量剂PRM和抗车辙剂PRS。为了对比研究同时选用了70号掺量为4%的SBS改性沥青。

考虑到车辙区主要在中面层,因此选取AC-20为研究级配,级配设计见表1所列。

将上述材料用于室内试验。其中PRM和PRS掺量分别为混合料质量的0.4%。按照马歇尔方法确定最佳沥青用量,空隙率为4%。PRM、PRS、SBS 3种混合料的最佳沥青用量均为4.1%,基质的最佳沥青用量为4.0%。

1.2 试验方案

利用PRM、PRS、SBS和基质沥青4种沥青混合料分别进行冻融劈裂试验、浸水马歇尔试验、60℃和75℃车辙试验、浸水车辙试验、中点加载弯曲试验、-10℃弯曲试验、静态模量和动态模量试验以及直接剪切试验对混合料水-热性能、疲劳性能、低温性能以及力学特性进行评价,系统地对高模量沥青混合料的性能进行评价。

表1 AC-20沥青混合料的级配设计

2 水热性能

高模量沥青混合料越来越多地应用到高温多雨地区,雨水和高温对混合料的路用性能影响显著。为了系统全面地对高模量沥青混合料水-热性能进行评价,分别对高模量沥青混合料的水稳定性、高温稳定性和水热综合作用下的路用性能进行了研究。

2.1 水稳定性

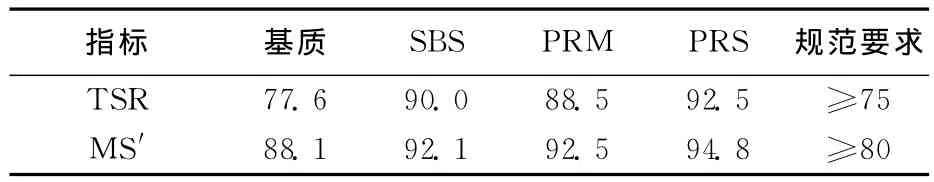

采用冻融劈裂试验和浸水马歇尔试验检测混合料的水稳性能,并利用冻融劈裂强度比(TSR)和浸水马歇尔残留稳定度(MS′)对混合料的水稳定性进行评价。试验结果见表2所列。

表2 不同混合料冻融劈裂试验和浸水马歇尔结果 %

从表2可以看出,4种混合料冻融劈裂强度比和浸水马歇尔残留稳定度均能够满足规范要求。PRM和PRS改性沥青混合料冻融劈裂强度比和残留稳定度相对于基质沥青混合料均有显著提高。相比于SBS改性沥青混合料,PRM冻融劈裂强度比略有下降,而PRS冻融劈裂强度比有较明显的增加;PRM和PRS沥青混合料残留稳定度均大于SBS混合料。试验结果表明,掺加PRM和PRS的高模量沥青混合料有良好的水稳定性,这是由于PRM和PRS的掺加增加了沥青的黏度,从而提高了沥青的黏附性,有利于提高混合料抵抗水损害的能力。

2.2 高温稳定性

在通常的汽车荷载条件下,永久变形主要产生于夏季气温高于25~30℃,即沥青路面的路表温度达到40~50℃以上。考虑到高温多雨地区累年极端最高气温可达到42℃以上,此时路面温度将达到65~70℃以上,虽然持续时间不长但对路面造成的危害不可忽视。同时根据沥青材料的温度时间换算法则,长时间承受荷载与高温条件是等效的,而且时间是累积的。因此选取60℃和75℃车辙试验对PRM、PRS、SBS以及基质沥青4种混合料高温性能进行研究,并采用车辙深度和动稳定度对沥青混合料高温性能进行评价。60℃和75℃车辙试验结果见表3所列。

表3 60℃和75℃车辙试验结果

由于基质沥青75℃车辙深度过大,超出车辙仪测量范围,没有测出动稳定度。由表3可知,基质沥青混合料60℃车辙深度为5.543mm,而SBS、PRM 和PRS沥青混合料分别为1.448、1.414和1.363mm,均显著小于基质沥青混合料车辙深度。PRM和PRS改性沥青混合料60℃动稳定度分别为10 044、15 850次/mm,相对于基质沥青混合料分别提高了5.9倍和9.4倍,显著高于SBS改性沥青混合料的6 503次/mm,由60℃车辙试验结果可知,掺加PRM和PRS的高模量沥青混合料高温性能明显优于SBS沥青混合料。另外,比较PRS和PRM 2种高模量沥青混合料试验结果可知,PRS沥青混合料高温性能比PRM沥青混合料好。

75℃车辙试验结果与之类似。由于沥青混合料为温度敏感性材料,在温度升高到75℃时,沥青胶结料的黏度下降,降低了与沥青集料之间的黏结强度,故导致动稳定度指标下降,车辙深度增加。但PRM和PRS改性沥青混合料75℃动稳定度分别为3 918、6 502次/mm,远高于SBS改性沥青混合料的1 855次/mm。由75℃车辙试验结果可知,PRS和PRM改性沥青混合料比SBS改性沥青混合料拥有更强的极端高温气候下抵抗永久变形的能力。

2.3 水热稳定性

高温多雨地区,常常雨热同季,研究水热综合作用对沥青混合料性能的影响很有必要。按照高温性能或者水稳定性能单一评价指标并不能全面反映水-热综合作用下的路用性能。因此,选取浸水车辙试验对高模量沥青混合料在水-热综合作用下的路用性能进行评价与分析。试验中每种混合料轮碾法成型6个300mm×300mm×50mm试件,3个为一组平行试验。其中一组为条件试件,将试件在60℃恒温箱中保存2h,60℃恒温水槽中浸水4h,并在60℃恒温水槽中进行浸水车辙试验;另外一组为标准试件,在干燥条件下进行60℃标准车辙试验。

根据车辙试验过程数据,绘制累积车辙深度随轮碾次数的曲线,通过对不同沥青混合料蠕变斜线进行线性回归,得出沥青混合料的蠕变斜率。蠕变斜率综合了车辙试验过程数据,而车辙动稳定度仅仅采用45、60min 2点表征混合料高温抗变形能力。根据统计规律,相比较而言采用混合料蠕变斜率来评价混合料高温性能更加具有可信度。混合料累积车辙深度随作用次数的变化曲线如图1所示。不同混合料车辙试验蠕变斜率见表4所列。

图1 混合料累积车辙深度随作用次数的变化

从图1可以看出,PRM和PRS沥青混合料在较少次数的初期压密后,车辙深度趋于稳定。而基质沥青混合料车辙深度随作用次数的增加持续增加。蠕变斜率表示产生每毫米车辙车轮碾压次数,蠕变斜率越小说明沥青混合料抵抗永久变形能力越强。由表4可以看出,在浸水条件,PRM和PRS沥青混合料在水-热综合作用下抵抗变形能力最强,SBS沥青混合料次之,基质沥青混合料最差。

表4 不同混合料车辙蠕变斜率

3 疲劳性能与低温性能

3.1 疲劳性能

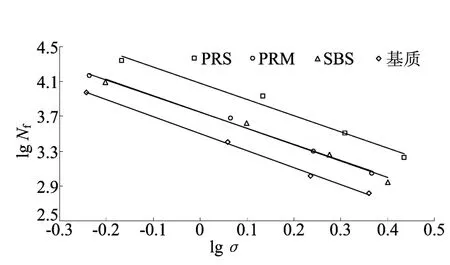

基于传统的疲劳力学响应模型,本文采用PLN-100电液伺服疲劳试验机控制应力的加载方式进行中点加载弯曲试验。试样为采用轮碾压式方法成型并切割成40mm(宽)×40mm(高)×250mm(长)的小梁试件。分别选取应力比为0.1、0.2、0.3、0.4,每个应力水平使用试件3根;加载荷载为10Hz正弦荷载;试验温度为15℃。利用威布尔分布对混合料进行疲劳分析,拟合出不同沥青混合料的应力与疲劳次数双对数关系如图2所示,并得出疲劳方程。

图2 不同沥青混合料应力-疲劳寿命双对数关系

基质沥青疲劳方程为:

lgNf=3.504 4-1.958 7lgσt,R2=0.998 7。

SBS疲劳方程为:

lgNf=3.747 8-1.874 4lgσt,R2=0.988 5。

PRM疲劳方程为:

lgNf=3.748 9-1.858 0lgσt,R2=0.995 7。

PRS疲劳方程为:

lgNf=4.080 5-1.861 4lgσt,R2=0.978 3。

由图2可以看出,高模量沥青混合料疲劳寿命服从传统的疲劳力学响应模型,疲劳寿命与应力在双对数坐标上表现为直线关系。对于疲劳模型中的K、n值而言,K值表示疲劳曲线线位的高低,K值越大说明混合料耐疲劳性能越好。n值表示疲劳曲线斜率的陡缓程度,n值越大,混合料的疲劳寿命对应力水平变化越敏感。由疲劳方程可知,掺加PRS和PRM的改性沥青混合料的K值均明显大于普通沥青混合料;与SBS改性沥青混合料相比,掺加PRS沥青混合料的K值亦有较大提高,PRM沥青混合料的K值与SBS改性沥青混合料相当。分别掺加PRM和PRS的2种高模量沥青混合料的n值均大于基质沥青混合料,说明添加改性剂后高模量沥青混合料疲劳寿命受应力水平影响减小。

3.2 低温性能

采用低温弯曲试验,利用弯曲破坏应变来评价混合料的低温性能。试验采用轮碾法成型的车辙板切割成30mm(宽)×35mm(高)×250mm(长)棱柱体小梁试件,试验控温-10℃,加载跨径为200mm,加载速率为50mm/min。试验结果见表5所列。

表5 不同混合料低温弯曲试验结果

我国规范中以小梁最大弯拉破坏应变表征沥青混合料抵抗低温开裂的能力,破坏应变越大表明该沥青混合料的低温抗裂能力越好。由表5可知,PRM和PRS改性沥青混合料弯曲破坏应变比基质沥青混合料有小幅增加,但小于SBS改性沥青混合料。在工程应用时,需要结合当地低温气候条件来确定材料。

4 力学特性

4.1 模量特性

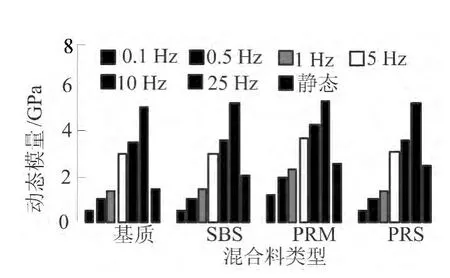

高模量沥青混合料的模量特性必然有别于普通沥青混合料,同时模量是沥青路面本构关系的重要参数,因此,有必要对高模量沥青混合料模量特性进行试验研究。本文采用单轴压缩试验方法测得静态模量。试件为静压成形φ100mm×100mm圆柱体试件,试验温度为20℃;加载速率为2mm/min;采用万能材料试验机(UTM)进行动态模量试验。试件为静压成型φ100mm×150mm圆柱体试件,试验利用环境箱控温30℃,在试验前控温5h以保证试件恒温,加载频率为0.1~25Hz。根据动态模量与静态模量试验结果绘制柱状图,如图3所示。图3中,在各混合料类型中,加载频率和状态从左到右依次为0.1、0.5、1、5、10、25Hz及静态。

由图3可以看出,4种沥青混合料动态模量都随着频率的增大而增加,PRM沥青混合料在各频率下的动态模量均显著大于其他3种混合料。比较PRM、PRS、SBS和基质沥青4种混合料静态模量,PRM和PRS沥青混合料静态模量相当,均大于SBS和基质沥青混合料。由以上分析可以得出,相对于基质沥青混合料和SBS沥青混合料而言,PRM和PRS沥青混合料动态模量和静态模量都有大幅增加。另外,比较动、静态模量可以看出,4种混合料静态模量值为1~5Hz的动态模量值,说明静态模量与低频动态模量接近。

图3 混合料静态模量与动态模量对比

4.2 抗剪强度

抗剪强度采用直接剪切试验测得。试验采用马歇尔标准击实法,成型直径为(101.6±0.25)mm、高为(63.5±1.3)mm试件,在60℃水中浸泡5h。在路面强度试验仪上利用剪切试模对试件侧面正中位置以50mm/min的速率加载,施加纵向剪切力,测得试件破坏时的最大剪切力,并计算抗剪强度。从恒温水槽中取出试件至试验结束的时间均不超过45s,可认为试验温度为60℃。剪切试验试件剪切破坏效果如图4所示。

图4 试件剪切破坏效果

SBS、PRS和PRM沥青混合料与基质沥青混合料60℃抗剪强度进行比较,得到抗剪强度变化率见表6所列。由表6可以看出,PRS和PRM沥青混合料60℃抗剪强度远大于基质沥青混合料。相对于基质沥青混合料,60℃抗剪强度分别提高了30.4%和34.8%。分析原因认为,改性剂的加入,提高了沥青的黏度,提高了混合料的黏聚力,从而有效增强了混合料的抗剪强度。

表6 不同沥青混合料60℃剪切试验结果

结合60℃车辙试验,将60℃抗剪强度与60℃动稳定度2个指标进行回归分析,回归关系如图5所示。

图5 动稳定度与抗剪强度线性拟合

从图5可以看出,60℃抗剪强度与60℃动稳定度呈线性关系,相关系数R2为0.902 6,相关性显著。混合料抗剪强度增加时,动稳定度增加,抗车辙能力增强。60℃抗剪强度可作为一个沥青混合料高温性能的评价指标。

5 机理分析

5.1 对混合料的作用机理

结合上述试验结果,分析改性剂对混合料的作用主要有:

(1)机械嵌挤作用。在拌合和压实的高温作用下,改性剂变软并挤压形成不同形状变形体,嵌挤于集料之中,从而限制了矿料颗粒的相对移动,增加颗粒之间的嵌挤力,从而改善了混合料高温抗变形能力。

(2)纤维网约束力。改性剂在高温拌合过程中,部分融化拉丝,相互搭接缠绕,形成空间纤维网络。待混合料成型冷却后,空间纤维网络对混合料起到一定的约束作用,从而提高混合料整体强度。

5.2 对沥青的作用机理

观察试验过程发现,PRM和PRS改性剂均不溶于沥青,但会发生不同程度的溶胀。分析观察结果可知,改性剂对沥青的作用主要有:

(1)吸收和吸附作用。改性剂因吸收和吸附轻质油分而发生溶胀,同时会有部分表面高分子链段扩散到沥青中;溶胀展开并搭接形成空间网络雏形。这些都有利于提高沥青的黏度,改善高温性能。

(2)界面层作用。在改性剂微粒巨大表面能的作用下,扩散入沥青中的高分子链段和吸收到改性剂内部成为内含溶剂的沥青组分构成了界面层。由于界面层的存在,距离微粒表面越近的沥青分子受到的分子力作用越大,分子运动也会相应地减慢,宏观上表现为抵抗外力形变的能力越强。在沥青路面使用温度范围内,当温度升高时,界面层限制了沥青的流动,改性沥青中固态向液态转变的组分相比于基质沥青的少,从而有利于提高沥青的高温性能;而在低温时,界面层可以吸收和传递应力,增加沥青低温变形能力。

6 结 论

(1)冻融劈裂试验和浸水马歇尔试验结果表明,PRM和PRS沥青混合料冻融劈裂强度比和残留稳定度均能够满足规范要求,优于基质沥青混合料。60℃、75℃车辙试验结果表明,PRM和PRS 2种高模量沥青混合料高温性能明显优于SBS沥青混合料。由浸水车辙试验结果可知,PRM和PRS沥青混合料在水-热综合作用下有良好的抵抗变形能力。

(2)疲劳试验结果表明,与SBS沥青混合料相比,PRS沥青混合料有更好的耐疲劳性能,PRM沥青混合料与之相当。PRS和PRM 2种高模量沥青混合料疲劳寿命受应力水平影响较小。-10℃弯曲试验结果表明,PRM和PRS改性沥青混合料低温性能优于基质沥青混合料,但小于SBS改性沥青混合料。在工程应用时,需要考虑当地低温气候条件。

(3)由动、静态模量试验结果可知,相对于基质沥青混合料和SBS沥青混合料而言,PRM和PRS 2种高模量沥青混合料动态模量和静态模量都有大幅增加。直接剪切试验结果表明,相对于基质沥青混合料,PRS和PRM沥青混合料60℃抗剪强度分别提高了30.4%和34.8%。60℃抗剪强度与60℃动稳定度呈显著正线性相关。

(4)从对混合料整体作用和对沥青作用2个角度进行了改性机理分析,本文提出了机械嵌挤作用和纤维网约束力改善混合料整体性能;吸收、吸附作用和界面层作用有利于改善沥青的高温、低温性能。

[1] Corte J F.Development and uses of hard-grade asphalt and of high-modulus asphalt mixes in France[J].Transportation Research Circular,2001,503:12-31.

[2] Capit O S D,Picado-Santos L.Assessing permanent deformation resistance of high modulus asphalt mixtures[J].Journal of Transportation Engineering,2006,132 (5):394-401.

[3] Geng H,Clopotel C S,Bahia H U.Effects of high modulus asphalt binders on performance of typical asphalt pavement structures[J].Construction and Building Materials,2013,44:207-213.

[4] Serfass J,Bense P,Pellevoisin P.Properties and new developments of high modulus asphalt concrete[C]//Proceedings of the Eighth International Conference on Asphalt Pavements,F,1997:325-333.

[5] Newcomb D E,Buncher M,Huddleston I J.Concepts of perpetual Pavements[J].Transportation Research Circular,2001,503:4-11.

[6] Zhu F,Zhang M.Analysis of HiMA popularization and application for African [J].Highway Engineering,2009,6:22-27.

[7] Ouyang W,Yu G F,Zhu F F.Research on anti-rutting performance of high modulus asphalt concrete pavement[J].Advanced Materials Research,2011,163:4474-4477.

[8] Lee H J,Lee J H,ParkK H M.Performance evaluation of high modulus asphalt mixtures for long life asphalt pavements[J].Construction and Building materials,2007,21(5):1079-1087.

[9] 沙爱民,周庆华,杨 琴.高模量沥青混凝土材料组成设计方法 [J].长安大学学报:自然科学版,2009,29(3):1-5.

[10] 胡玉祥,张肖宁,王绍怀,等.高模量沥青混合料添加剂性能的试验研究 [J].石油沥青,2006,20(3):8-12.

[11] 李 娜.高模量沥青混合料研究 [D].西安:长安大学,2007.

[12] 欧阳伟,范兴华,王连广.高模量沥青混凝土路面抗车辙性能分析 [J].公路交通科技,2008,25(10):5-8.