泉头煤矿坚硬顶板大采高采场矿压显现规律研究

谭 毅,郭文兵

(1.河南理工大学 能源科学与工程学院,河南 焦作 454000 ;2.太原华润煤业有限公司,山西 太原 030200)

泉头煤矿坚硬顶板大采高采场矿压显现规律研究

谭毅1,2,郭文兵1

(1.河南理工大学 能源科学与工程学院,河南 焦作 454000 ;2.太原华润煤业有限公司,山西 太原 030200)

[摘要]针对坚硬顶板大采高工作面顶板控制困难的问题,研究了工作面矿压显现规律。通过现场调研、力学分析建立了工作面上方坚硬顶板的“悬臂梁-砌体梁”结构的简化模型。力学分析表明工作面矿压显现主要受悬臂梁的影响,高位砌体梁对回采空间矿压显现影响不大。通过材料力学的计算原理得到晋城泉头煤矿15301工作面初次来压步距为47.76m,周期来压步距为19.43m。通过数值模拟得到工作面初次来压步距约为42.35m,周期来压步距约为17.28m,矿压实测周期来压步距平均16.19m。结果表明:理论计算和数值模拟结果与矿压实测周期来压步距接近,力学模型可以解释该矿顶板破断规律。

[关键词]坚硬顶板;大采高;来压步距;数值模拟

[DOI]10.13532/j.cnki.cn11-3677/td.2015.05.018

[引用格式]谭毅,郭文兵.泉头煤矿坚硬顶板大采高采场矿压显现规律研究[J].煤矿开采,2015,20(5):66-69.

近年来我国大采高采煤工艺发展迅速,采矿技术和装备均已逐步成熟。由于大采高工作面开采空间大,开采扰动剧烈,加之煤层赋存条件复杂,因此对于不同开采条件下的大采高工作面其围岩控制技术应当具体考虑。李化敏等通过对不连沟大采高综放采场支架来压规律的深入分析,得到了采场顶板悬臂梁结构和砌体梁结构交互存在的力学模型,并基于两力学模型计算了支架阻力[1]。郭卫彬、刘长友等针对坚硬顶板大采高工作面压架事故,采用数值模拟和力学分析的方法分析了采场顶板结构,并计算了相应情况下支架工作阻力[2]。弓培林通过现场矿压显现、物理实验模拟和力学分析建立了3种不同直接顶板条件下的大采高采场力学模型,并给出了相应的支架阻力计算方法[3]。刘跃东等研究了特厚坚硬顶板超前爆破弱化的技术手段,采用该技术能够缓和顶板矿压显现[4]。这些成果为坚硬顶板采场围岩控制研究提供了理论和方法依据。但是由于不同矿井煤层埋藏条件的不同,采场围岩运移规律的研究应基于对具体的地质条件的深入分析,进而探求相应的规律。

本文通过现场观测和力学分析针对晋城泉头煤矿建立了“悬臂梁-砌体梁”顶板力学结构,分析了悬臂梁和高位砌体梁各自对工作面矿压显现的影响;依据煤层顶板物理力学参数计算了坚硬顶板的来压步距,采用RFPA软件对工作面来压情况进行数值模拟,对理论计算进行验证;通过矿压观测,对力学解算和模拟的结果进行验证。

1工作面赋存及回采情况

晋城泉头煤矿15301工作面长150m,推进长度1150m。工作面开采15号煤层,结构简单,赋存稳定,一般含1~2层夹矸。煤层厚度约5.1m,煤层倾角0~10°,坚固性系数介于2~3之间。

顶板为深灰黑色厚层K2石灰岩,厚度平均7.5m;底板为泥岩,厚度10.3~15.7,平均13.1m。

对工作面顶板石灰岩力学参数进行测定可知K2灰岩顶板抗压强度为107.71MPa,抗拉强度为9.48MPa,弹性模量为34.58GPa,泊松比34.31。

15号煤层及顶底板各岩层岩性、厚度见表1。

表1 15号煤层及顶底板各岩层岩性及厚度

2坚硬顶板条件下采场结构力学分析

按经典的采场理论[5]分析可知,直接顶破坏后会一定程度碎胀,这部分垮落岩体将作为上覆岩梁结构在采空区的支承体。

图1为“悬臂梁-砌体梁”结构的简化力学模型。

图1 采场顶板岩梁“悬臂梁-砌体梁”结构力学模型

如图1所示,由于大采高采场开采空间大,因此回采过后采空区自由空间也较大。当顶板为坚硬石灰岩时,顶板岩层破断后块度较大。大块度的岩块冒落后碎胀系数小,难以形成足够高度的破碎岩块堆。因此,坚硬顶板破断后很难形成稳定的铰接结构。现有研究表明[2,5-8],坚硬顶板上覆岩层仍然会在更高层位形成结构,但是由于坚硬顶板“悬臂梁”的自承能力及岩层破断角的原因,结构会出现在采空区上方。但是由于上覆岩层结构距离工作面较远,对采场支护体系的影响较小。而邻近工作面的坚硬顶板岩层抗拉强度大、坚硬岩层层厚大,容易在支架上方形成“悬臂梁”结构,悬臂结构的破断、回转会对采场支护体形成大的影响。

建立如图1所示模型后,通过材料力学的计算原理容易得到工作面矿压显现的各种参数。

煤层上方坚硬岩层形成的“悬臂梁”结构对其上方软弱的泥岩进行控制;“砌体梁”结构对其上方岩层进行控制并传递一部分载荷给下方的泥岩。泥岩一定程度的压缩、变形,缓和了上覆岩层的载荷的传递。

3工作面来压步距计算

3.1 工作面顶板载荷计算

在断裂步距计算以前,需计算各段岩层的载荷q。分析表明,由于K4灰岩较为坚硬、能够形成结构,不会成为坚硬顶板破断时的随动层,故不考虑该岩层对“悬臂梁”的载荷作用,只计算K2灰岩上方软弱泥岩及其自身的载荷作用[9-10]。则:

q=γ1h1+γ2h2=26.5×10+27×7.5=467.5(kN/m2)

式中,γ1为K2石灰岩容重;γ2为泥岩容重;h1为K2石灰岩厚度;h2为泥岩厚度。

3.2 坚硬顶板初次来压步距

初次来压步距的计算可按两端固支梁受均布载荷断裂长度考虑,载荷值为q,则顶板初次来压步距L0为:

式中,σt为K2石灰岩抗拉强度。

3.3 坚硬顶板周期来压步距

当采场上方顶板之上覆盖有较厚的软弱泥岩岩层时,可视作均布载荷作用在顶板岩梁上,如图2所示。

图2 采场顶板岩梁均布载荷悬臂梁力学模型

由于此时采空区冒落矸石高度较小,难以形成顶板铰接结构,顶板岩梁可按悬臂梁考虑,载荷值为q,其极限跨距Lz为:

忽略次要因素,此时顶板破断的极限跨距可近似为顶板岩梁的周期来压步距。

根据前述公式,周期来压步距计算如下:

4采场顶板岩梁矿压显现规律数值模拟分析

本次数值模拟采用RFPA 软件,该软件考虑了岩石的非均匀性,将岩石材料的不均质性参数引入到计算单元;单元是线弹-脆性或弹-塑性的,单元的弹模和强度等其他参数服从Weibull 分布;破坏单元不具备抗拉能力,但是具备一定的抗压能力,并且破坏单元的力学特性变化是不可逆的;假设岩石是各向同性体[9]。

对每个模型计算10次,减小计算机运行时产生的随机性对模拟结果的影响。模型尺寸为140m×20m,划分700×100网格,每步回采0.63m,数值模型的物理力学参数按煤矿现场取芯实验室测定的参数,模型采用平面应变分析。

4.1 采场初次来压规律模拟

由图3可见,回采距离达到42.35m时,顶板发生拉伸破坏,出现明显的破断裂隙,破断裂隙位置在回采空间两端。可以看出,这一阶段顶板岩梁的下沉量较小。回采距离达到45.36m时,破断后顶板回转、垮落。分析可知,由于大采高开采空间较大、坚硬顶板破断后碎胀系数小,顶板很难形成“三铰拱”结构。而煤层上方坚硬顶板垮落后,上覆软弱的泥岩破坏、冒落,当冒落矸石达到一定高度时会在K4灰岩处形成“砌体梁”结构。

图3 采场顶板岩梁初次来压模拟

数值模拟可知,初次来压步距约为42.35m,与理论计算有一定的差别,这主要是因为数值模拟加载层没有随坚硬顶板同步变形,且数值模拟中考虑了煤岩体的非均匀性,而理论计算时,未考虑煤岩体的非均匀性。

4.2 工作面周期来压数值模拟

由图4可见,回采距离达到15.89m时,顶板弯曲下沉量变大,“悬臂梁”顶板弯曲下沉,在工作面前方煤壁内发生局部破坏。

图4 采场顶板岩梁周期来压过程

回采距离达到17.28m时,顶板弯曲下沉量增大,在煤壁上方顶板发生全面断裂。坚硬顶板回转、垮落,没有形成铰接结构。坚硬顶板垮落后,最终K4灰岩层位会形成“砌体梁”结构,“砌体梁”结构对工作面支护影响不大。

由模拟的图4可知,采场顶板岩梁周期来压步距约为17.28m,与力学模型中计算结果19.43m相近,说明力学模型建立合理。理论计算未考虑岩体的各向异性,是造成结果存在较小差异的主要原因。

5采场顶板岩梁矿压显现规律现场实测

沿工作面方向选取6架支架进行矿压观测,共3组测线,每条测线取2架支架以消除随机误差,工作面测线布置如图5所示。

图5 现场观测支架选取位置

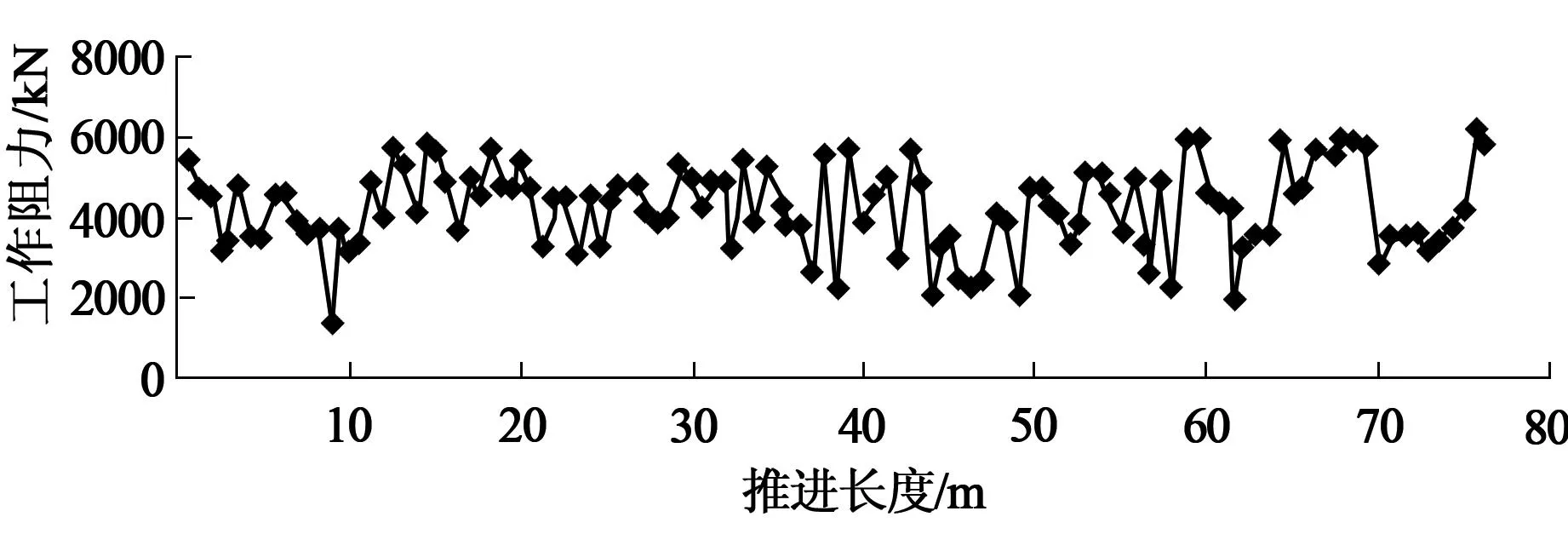

对现场液压支架实际观测数据进行整理,得到工作面推进76m左右工作面各测线支架时间加权

图6 采场上部支架时间加权平均工作阻力

图7 采场中部支架时间加权平均工作阻力

图8 采场下部支架时间加权平均工作阻力

平均工作阻力如图6,7,8所示。

对比图6,7,8可知,各组支架显现的周期来压步距不一致,呈现分区域来压。分析研究现场数据可知,各测线的周期来压步距不完全相同,大致在5.62~24.35m之间。对各测线测定取均值,均值在13.4~19.02m之间,平均16.19m。各测线所对应支架的动载系数不完全相同,平均动载系数大致在1.25~1.43之间,平均为1.33。结合现场实际观察可知,这种差异是由于周期来压步距随顶板的地质构造、工作面的推进速度、顶板岩性及现场管理等因素变化而造成的。

6结论

(1)大采高采场采空区自由空间较大,坚硬石灰岩顶板垮落后碎胀系数小,难以形成足够高度的破碎岩块堆,导致坚硬顶板在采空区垮落很难在采场附近的坚硬顶板形成“砌体梁”结构。坚硬顶板垮落后会在更高层位形成“砌体梁”结构, “砌体梁”结构对采场支护影响较小。工作面矿压

显现主要受悬臂梁的影响,高位砌体梁对回采空间矿压显现影响不大。

(2)通过现场调研、力学分析建立了工作面上方坚硬顶板的“悬臂梁-砌体梁”结构的简化模型。通过建立力学模型、材料力学的计算原理可以得到晋城泉头煤矿15301工作面采场顶板岩梁初次来压步距为47.76m,周期来压步距为19.43m。

(3)通过模拟得到采场顶板岩梁初次来压步距约为42.35m,周期来压步距约为17.28m,现场矿压观测采场顶板岩梁周期来压步距均值为16.19m,结果相近。

[参考文献]

[1]李化敏,蒋东杰,李东印.特厚煤层大采高综放工作面矿压及顶板破断特征[J].煤炭学报,2014,39( 10) :1956-1960.

[2]郭卫彬,刘长友,吴锋锋,等.坚硬顶板大采高工作面压架事故及支架阻力分析[J].煤炭学报,2014,39(7):1212-1219.

[3]弓培林,靳钟铭.大采高综采采场顶板控制力学模型研究[J].岩石力学与工程学报,2008,27(1):193-198.

[4]刘跃东,张东峰.特厚坚硬顶板控制机理和弱化技术研究[J].矿业研究与开发,2014,34(5):55-58.

[5]钱鸣高,石平五.矿山压力与岩层控制[M].徐州:中国矿业大学出版社,2003.

[6]闫少宏.特厚煤层大采高综放开采支架外载的理论研究[J].煤炭学报,2009,34(5):590-593.

[7]靳钟铭,徐林生.煤矿坚硬顶板控制[M].北京:煤炭工业出版社,1994.

[8]田鹏,康立勋,张百胜,等.工作面初采预裂爆破深度分析[J].煤矿安全,2013,44(7):205-207.

[9]史元伟,宁宇,魏景云.采煤工作面围岩控制原理和技术[M].徐州:中国矿业大学出版社,2003.

[10]唐春安,刘红元.石门揭煤突出过程的数值模拟研究[J].岩石力学与工程学报,2002,21(10):1467-1472.

[责任编辑:潘俊锋]

Underground Pressure Behavior of Large-mining-height Mining Field under Hard Roof in Quantou Colliery

TAN Yi1,2,GUO Wen-bing1

(1.Energy Science & Engineering School,Henan Polytechnic University,Jiaozuo 454000,China; 2.Taiyuan Huarun Coal Co.,Ltd.,Taiyuan 030200,China)

Abstract:In order to solve the difficult problem of hard roof control in large-mining-height mining face,a simplified “cantilever beam-voussoir beam” structure model of hard roof was set up with mechanics theory.Mechanics analysis showed that underground pressure behavior was mainly influenced by cantilever beam.Based on material mechanics,the first roof weighting pace of 15301 mining face was obtained to be 47.76m,and periodical weighting pace was about 19.43m. Through the numerical simulation,the first roof weighting pace of the mining face was about 42.35m,and periodical weighting pace was about 17.28m,periodical weighting pace of measurement was 16.19m.Theoretical calculation and numerical simulation results were near observation data which showed that the mechanics model could explain roof breakage rule of the mine.

Keywords:hard roof;large mining height;roof weighting pace;numerical simulation

[作者简介]谭毅 (1985-),男, 四川遂宁人,博士研究生,研究方向为矿山压力与岩层控制。

[基金项目]国家自然科学基金资助项目(51374092)

[收稿日期]2015-03-11

[中图分类号]TD326

[文献标识码]A

[文章编号]1006-6225(2015)05-0066-04