膏体充填开采围岩变形及地表移动实验模拟研究

贾林刚,孙万明,张华兴

(天地科技股份有限公司 开采设计事业部,北京 100013)

膏体充填开采围岩变形及地表移动实验模拟研究

贾林刚,孙万明,张华兴

(天地科技股份有限公司 开采设计事业部,北京 100013)

[摘要]以某煤矿2307充填开采工作面为原型,采用相似模拟与数值模拟相结合的方法,建立地质力学模型,模拟分析了开采充填过程中围岩、地表的力学演化规律和移动变形过程。研究表明:充填开采可有效控制覆岩破坏和地表变形,顶板出现离层裂隙,但未垮落,最大下沉滞后工作面约58.5m;开采过程中围岩应力释放,顶板出现拉伸,采空区前后端及底板出现应力集中,为开采前的1.47~1.78倍,充填工作面周期来压不明显;开挖后地面下沉值为212.7mm,下沉系数为0.06,地面水平变形和倾斜变形形态与垮落法管理顶板曲线形态相似,量值较小。

[关键词]充填开采;模拟实验;数值计算;围岩应力;地表移动

[DOI]10.13532/j.cnki.cn11-3677/td.2015.05.016

[引用格式]贾林刚,孙万明,张华兴.膏体充填开采围岩变形及地表移动实验模拟研究[J].煤矿开采,2015,20(5):57-61.

1概述

充填开采是一种以提高煤炭资源采出率、保护地面环境为目的的矿山绿色开采技术[1-3]。据不完全统计,全国“三下”压煤达13.7Gt[4]。煤炭作为目前主要的能源,“三下”压煤应尽量采出,同时要保护地面建筑物及环境不被破坏,充填开采能很好地兼顾煤炭资源的充分回收和环境的有效保护问题。充填开采技术发展几十年来,许多专家学者在这方面进行了大量的理论研究和工程实践,文献[5]~[8]研究了膏体材料的力学性能、围岩结构模型、充填工作面支架与围岩压力关系等问题。文献[9]进行了条带充填开采的沉陷研究,建立了条带充填开采设计原则,研究了条带充填开采技术原理和适用性。文献[10]进行了三轴蠕变试验,推导了时间和应力变量的损伤演化方程,研究了膏体充填开采胶结体的蠕变特性。文献[11]采用相似模拟研究了山区地表的采动影响移动规律,揭示了山区地表移动与变形的特点和基本规律。各专家学者虽然做了大量的工作,从各自角度得出了许多有益的结论,并在生产实践中取得了良好的效果,但由于充填区域具有“黑箱”效应,充填开采过程中,难以直接观测得到覆岩应力变化及变形特征数据,覆岩破坏机理及移动规律需要以实验室相似材料模拟试验和数值模拟计算等手段进行情景再现,取得相应数据并进行覆岩的力学演化特性和地表移动变形规律的深入研究。本文以陕西某矿膏体充填开采工作面为实践背景,进行了充填开采相似模拟试验和数值模拟计算分析,以研究揭示该种条件下采场覆岩的应力及地表位移变化规律,为膏体充填开采采场覆岩及地表活动规律提供理论依据。

2工程实例

陕西某煤矿2307工作面位于该矿井的西南部,主采3号煤层位于侏罗系中侏罗统延安组,平均埋深190m,采厚3.5m,煤层倾角为1°,该区域地质构造简单,第四系松散层厚度约20m,工作面长1150m,宽160m。该区域地面为风积沙,属于半沙漠丘陵地貌,生态系统比较脆弱。为了控制地表沉陷,保持含水层不被破坏,采用综合机械化长壁膏体充填开采工艺进行回采,充填体为风积沙、粉煤灰、水泥和辅料制成的膏体。煤层顶板岩性为砂岩、粉砂岩、泥质砂岩和泥岩,直接顶板厚度约为2.2m,底板为细粒砂岩和泥岩,岩性较软,易底鼓。回采过程中,在运输巷采取沿空留巷。

3相似模拟实验设计

3.1 相似原理

按照相似理论,相似模拟实验必须满足以下相似条件[12-14]。

(1)几何相似:

CL=L1/L2

(1)

式中,CL为几何相似比;L1,L2分别为原型和模型尺寸,m。

(2)动力相似:

Cγ=γ1/γ2

(2)

Cσ=σ1/σ2

(3)

式中,Cγ为容重比;γ1,γ2分别为原型和模型岩层的容重;Cσ为单轴抗压强度比;σ1,σ2分别为原型和模型岩层的单轴抗压强度。

(3)运动相似:

Ct=t1/t2

(4)

式中,Ct为时间相似比;t1,t2分别为原型和模型中对应点完成沿几何相似的轨迹运动所需的时间。

3.2 模型材料

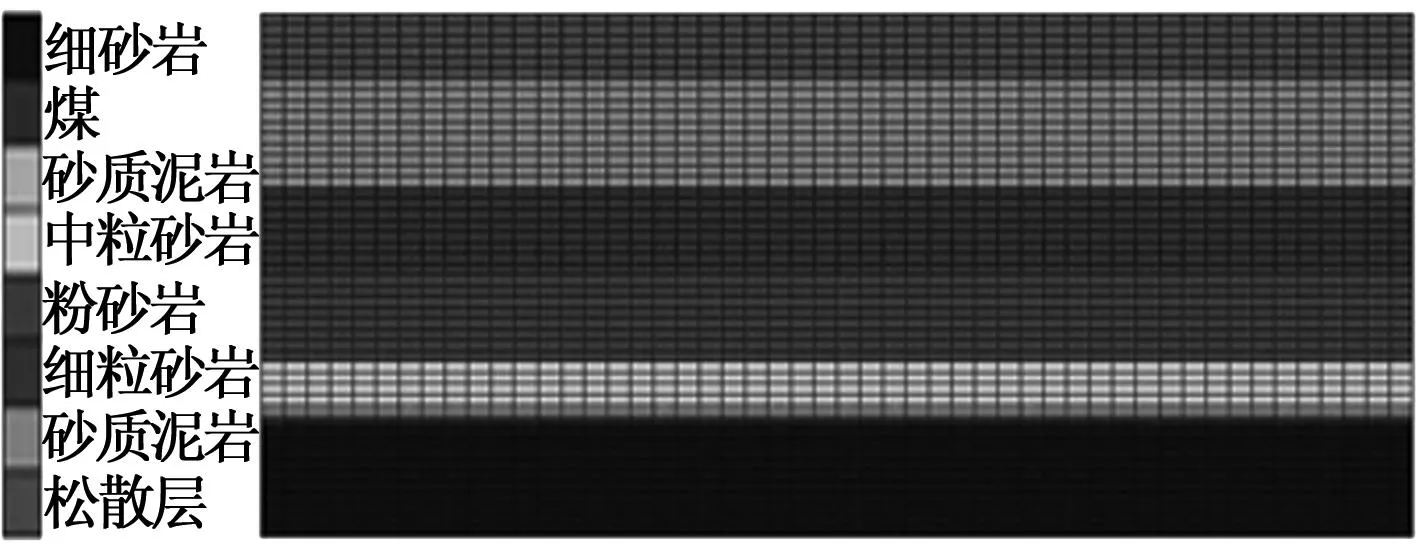

根据该煤矿2307工作面煤岩层条件,选择制作相似模拟材料的原材料。相似模拟材料主要由两种成分组成:骨料和胶结料。骨料所占比重较大,是胶结料胶结的对象,其物理力学性质对相似材料的性质有重要的影响,本实验骨料选用细砂,胶结料采用石灰和石膏。充填体为按照煤体强度比例、充填开采步距及充填率按90%制成的模块,模型材料及配比如表1所示。

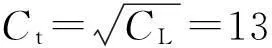

表1 实验岩层相似材料及配比

3.3 模拟充填开采及测点布置

通过按步距“先开挖、后充填”的方式实现充填开采,其中“充填”是在煤层开挖后通过将预先用相似材料制作的充填块充填至采空区的方式实现。考虑开采过程中顶板下沉、实际充填体充填及凝固时间段顶板的下沉,模拟时充填率按90%考虑,模型中煤层厚21mm,预先制作的充填块厚为19mm。

模型制作过程中在煤层底板埋设压力传感器,其水平间距100mm,共计15台,在实验过程中每开挖1次采集1组数据,用来记录开采过程中工作面顶板应力及充填体受力变化,测点水平方向间距为150mm,竖直方向80~150mm,共计9行、11列。模拟实验过程中采用电子经纬仪观测采集数据,DH3816静态应变测试系统测试应力。

3.4 模拟结果分析

通过相似模拟实验,对充填开采过程中覆岩应力变化和位移进行分析,可得出:

(1)充填开采覆岩应力变化较小,未出现明显周期来压受充填体支撑作用,顶板及围岩应力小于岩体抗拉和抗压强度。当开采至25m时,顶板出现微小裂隙,充填体开始承受顶板压力,随着工作面的推进,已替换煤层的充填体逐渐被覆岩压实,说明直接顶极限跨距为25m,压力峰值主要集中在采空区前方煤壁,其应力测点压力在5.15~5.50MPa之间。

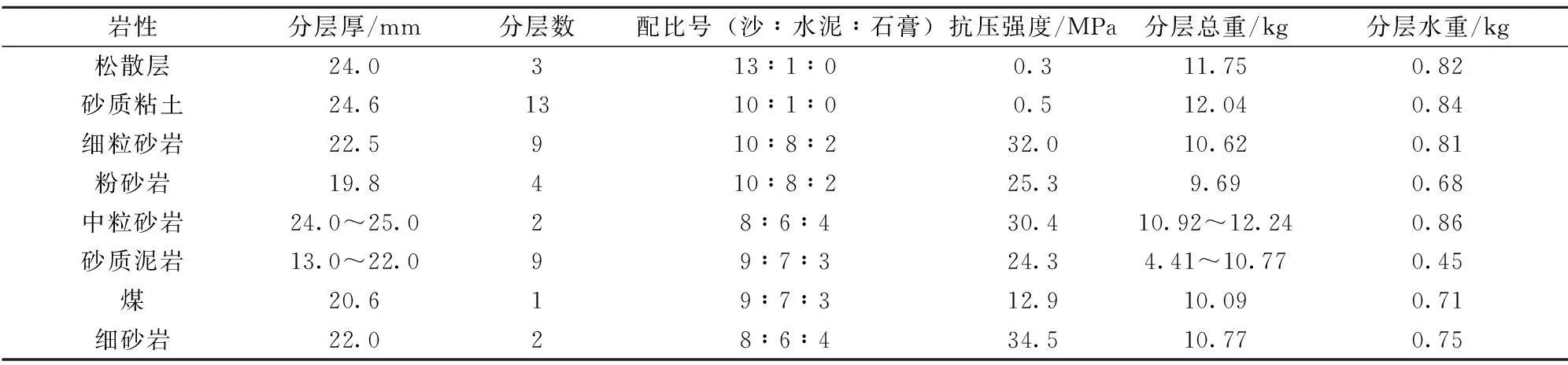

(2)充填开采可有效控制覆岩破坏,使地表变形趋势趋缓在开挖至76.5m时,直接顶与基本顶之间产生明显裂隙,在滞后工作面处,上位顶板以及基本顶岩层间出现的离层裂隙(图1(a)),离层裂隙高度为31.6m,处于切眼和工作面煤壁距离的中间;随着开采充填的继续,裂隙逐渐向前推移,后方裂隙逐渐闭合,顶板离层裂隙向上发展。模拟长度为135m时,裂隙长度和裂缝宽度达到最大(图1(b))。经测算,全部开挖、充填后,顶板离层发育位置位于煤层以上约88.4m(图1(c))处。开采充填过程,由于充填率较高,充填步距控制为10m,顶板和充填体之间空间有限,未出现竖向或斜向裂隙,说明顶板岩层未断裂、垮落。

图1 模型裂隙发育

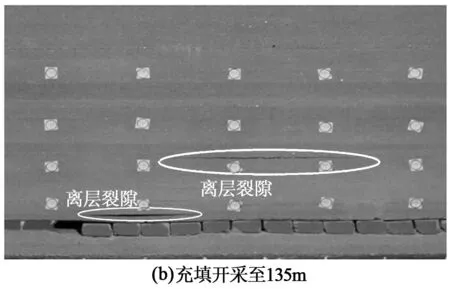

(3)顶板及地表最大下沉值滞后于开采充填工作面在开采充填初期,顶板保持完好,覆岩移动测点位移微小。随着工作面向前推进,顶板开始下沉并逐渐增大。图2为工作面推进115m,200m,280m时顶板测点的动态下沉曲线。由图可知,当推进到距切眼25m时,顶板覆岩下沉移动增大;根据工作面推进到200m,280m时的曲线显示,工作面推进到距切眼150m处位置时,工作面后方的顶板覆岩下沉趋于缓慢;推进到115m时顶板最大下沉值为40mm,推进到200m时顶板最大下沉值为173mm,当推进到约256m时,顶板下沉达到最大值,最大下沉值约为200mm,最大下沉值滞后于工作面约58.5m。

图2 充填开采煤层直接顶板下沉量随工作面推进的变化曲线

4数值模拟计算分析

在充填开采过程中,顶板不垮落,保持连续完整状态,因此可以采用以连续介质为基础的FLAC3D数值模拟软件进行建模,分析其采动充填过程中围岩的应力变化和模型地表位移情况。

4.1 模型的建立

根据地质采矿资料和相应的岩石力学参数(见表2)建立FLAC3D数值计算模型,模型尺寸为500m×240m,煤层深度190m,底部边界50m,充填开采区域为中间100~300m,左右各留100m的模型边界(图3)。其本构关系采用摩尔-库伦屈服准则。开挖充填步距为10m,采厚3.5m,通过改变材料属性,对采空区进行充填,每开挖一步后求取模型最大下沉值来确定下一步充填体高度,逐步开挖、充填再开挖,进行迭代计算。

表2 岩体力学参数

图3 数值模拟模型

4.2 顶板应力分析

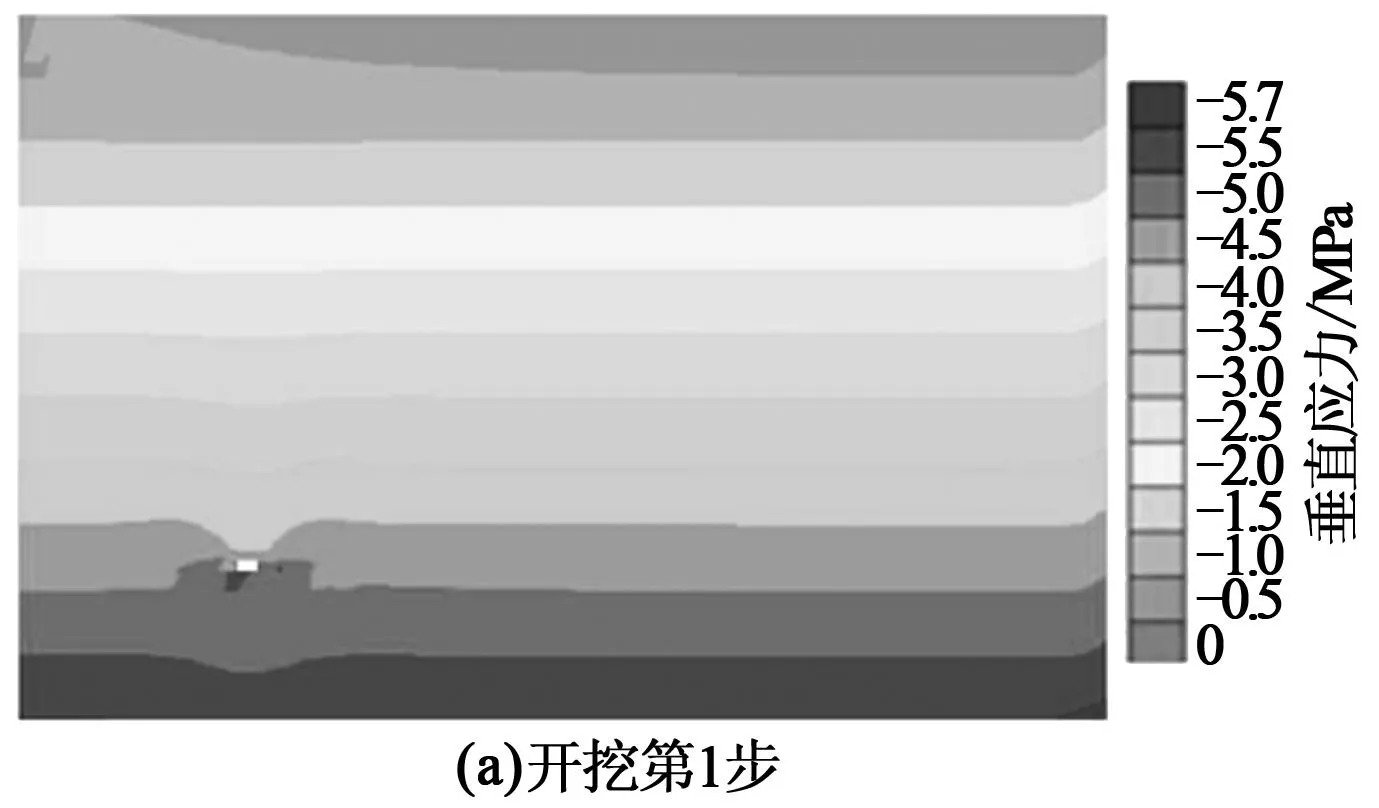

煤层按照充填步距开挖后,由于应力的集聚释放,围岩应力重新分布,开挖第1步时采空区两端出现应力集中,采空区前后帮垂直应力为6.32MPa,是初始应力4.29MPa的1.47倍,直接顶应力降低为3.29MPa,说明在开采过程中,直接顶受拉。

在10m的采空区前后应力产生明显变化的范围为30m。在采空区充填后,顶板及两端应力维持开采后的应力状态。随着向前推进,开挖第2步时,采空区的前方煤壁垂直应力集中为7.21MPa,集中系数为1.68,而后方充填区域应力3.72MPa,说明工作面受采动影响,围岩应力具有超前性。至开挖结束,前帮煤壁压力为7.63MPa,集中系数为1.78。开采过程中,采空区煤壁前端出现应力集中区,后端充填区域形成卸压区,如图4所示。

图4 采空区围岩垂直应力

4.3 地面位移分析

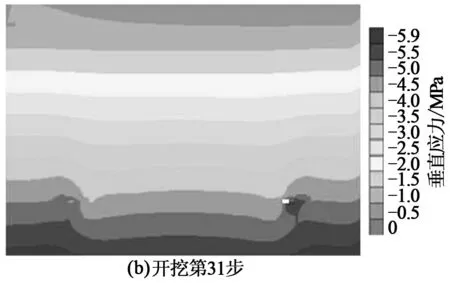

在开采充填过程中,模型表面每10m设置1个位移测点,图5为位移测点随开采过程的沉降曲线。开采时各测点位移逐渐增大,充填过程中,测点下沉位移缓慢增加,工作面推进到距切眼约60~100m时,各曲线渐次平缓,最终测点保持一个相对稳定值,工作面开采结束时,位于模型中间的5号测点下沉位移达到最大值。

图5 地面测点动态下沉曲线

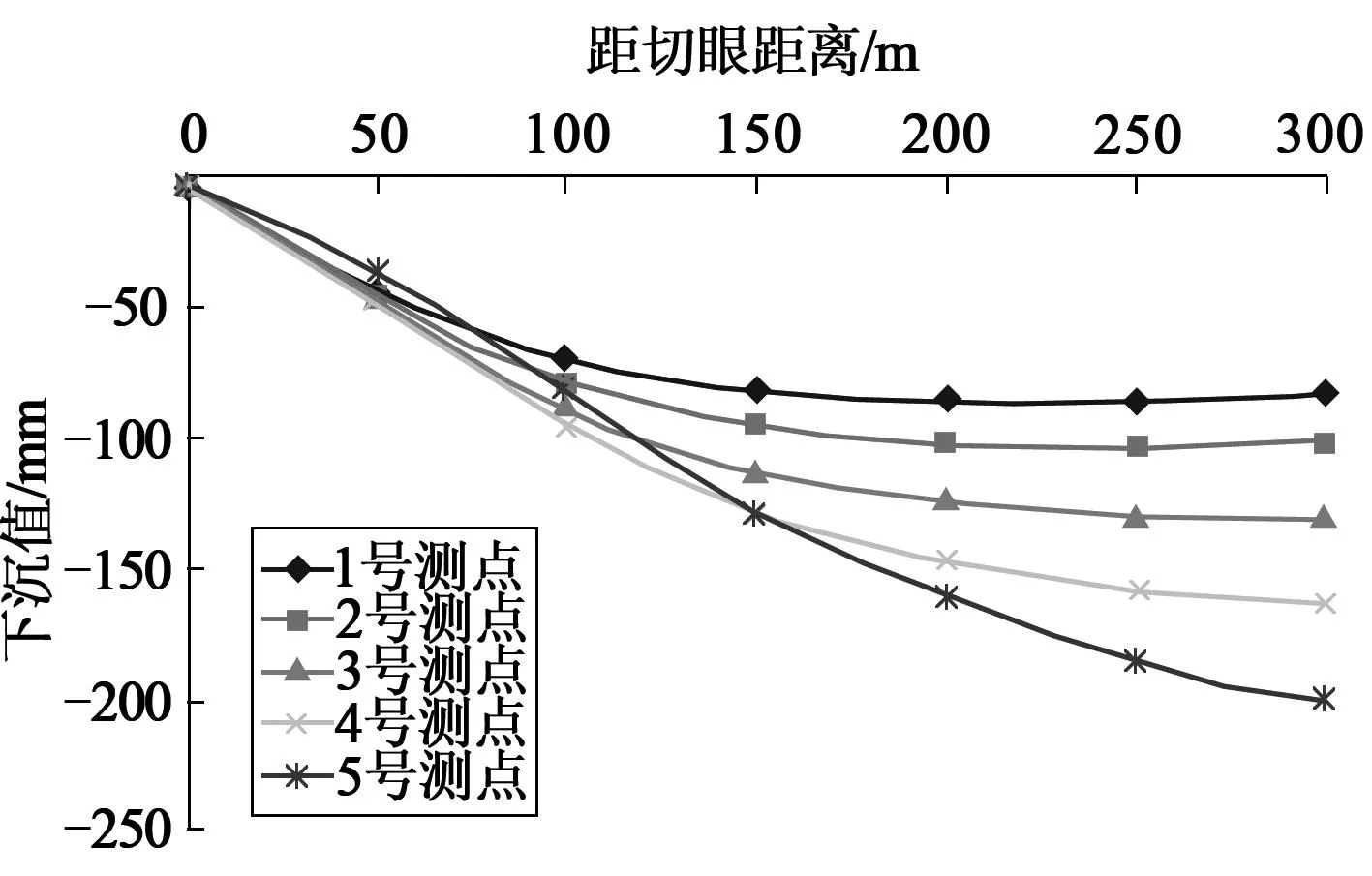

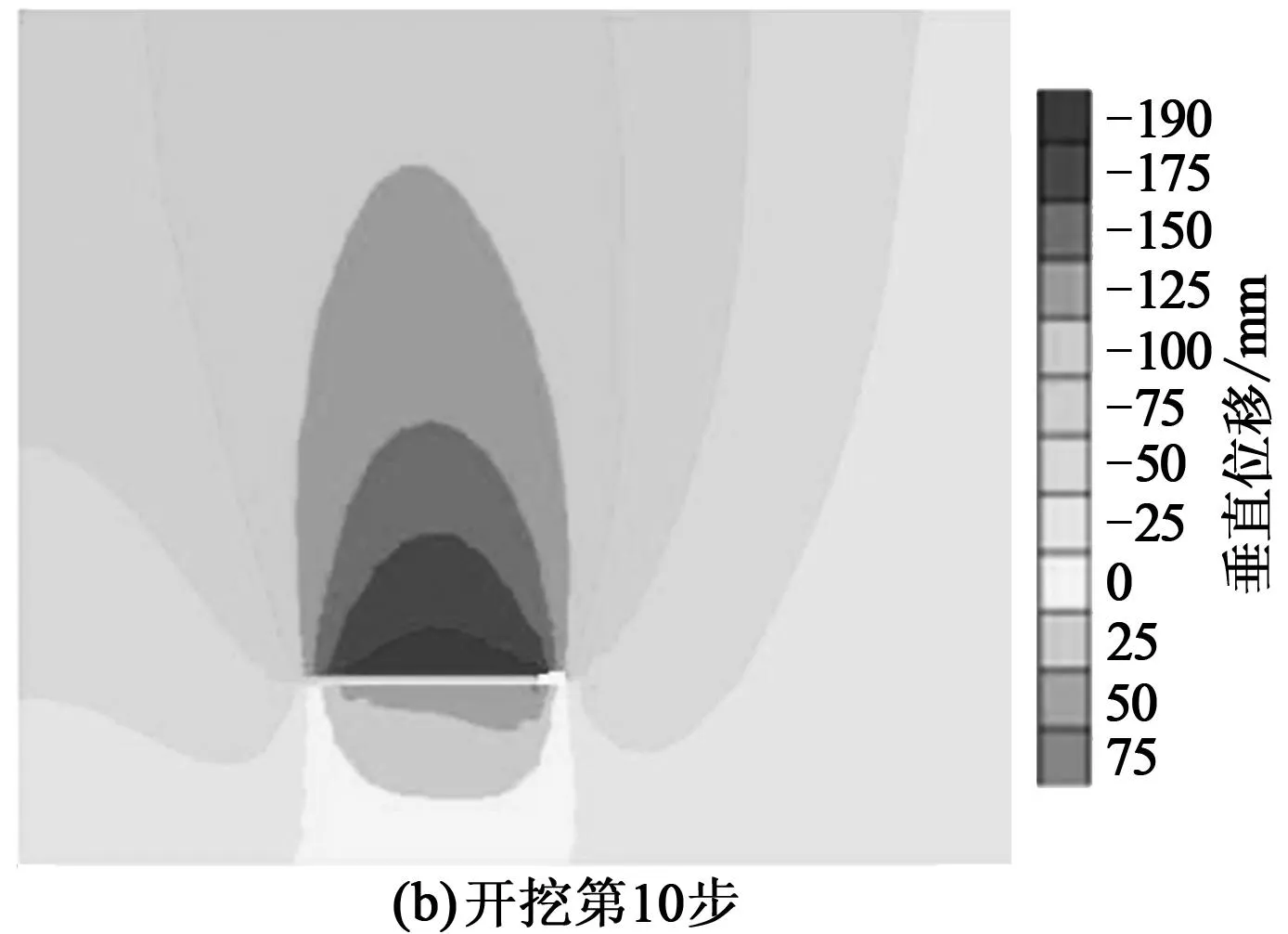

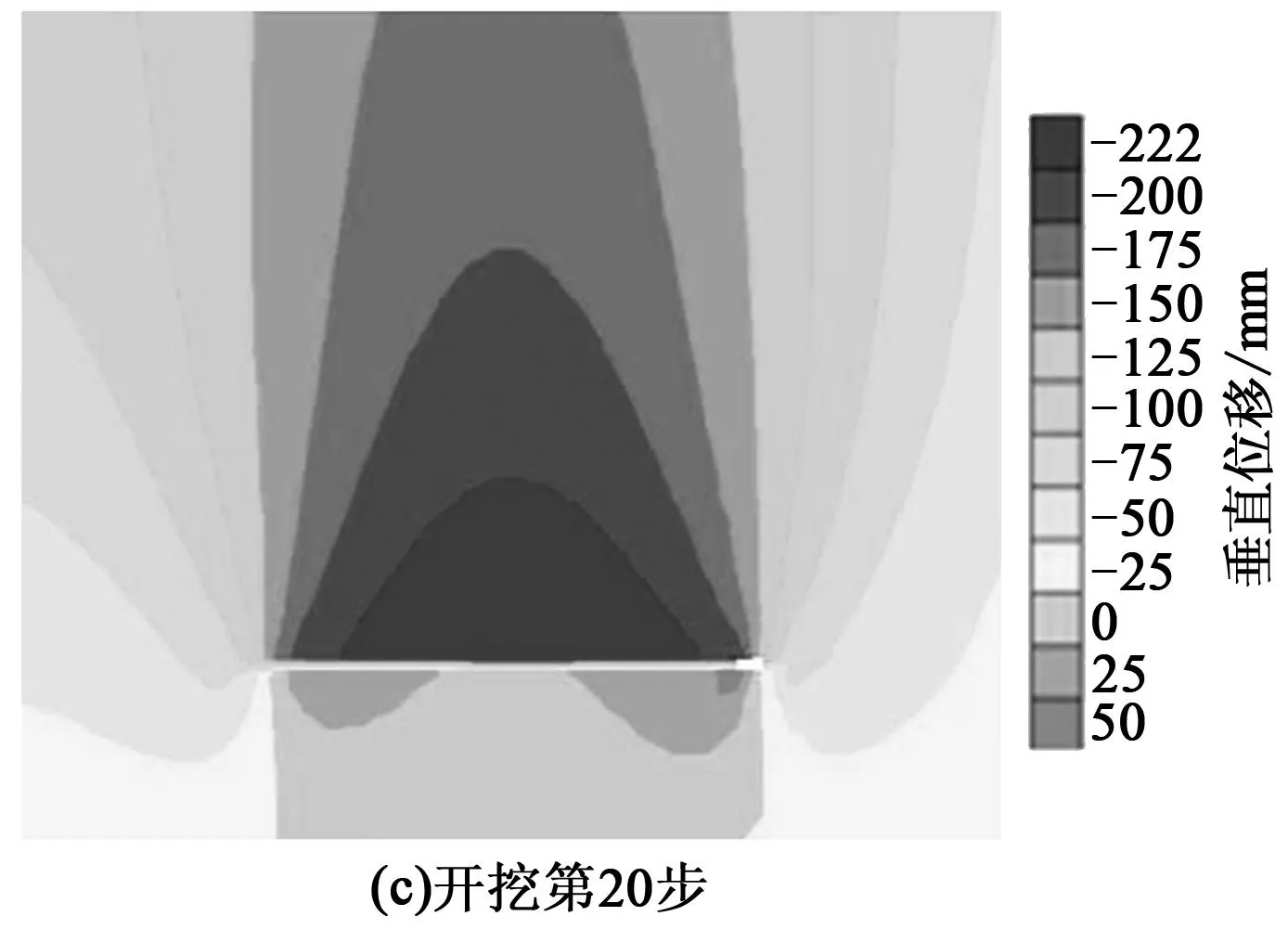

垂直位移云图如图6所示。

图6 垂直位移云图

第1步开挖后,顶板下沉位移为31.6 mm,采空区上方13.2m范围内产生明显沉降,覆岩移动范围随着开采充填的推进逐渐向上扩展,最终发展至地表,开采充填后,模型中间最大下沉值为212.7mm,下沉系数为0.06。

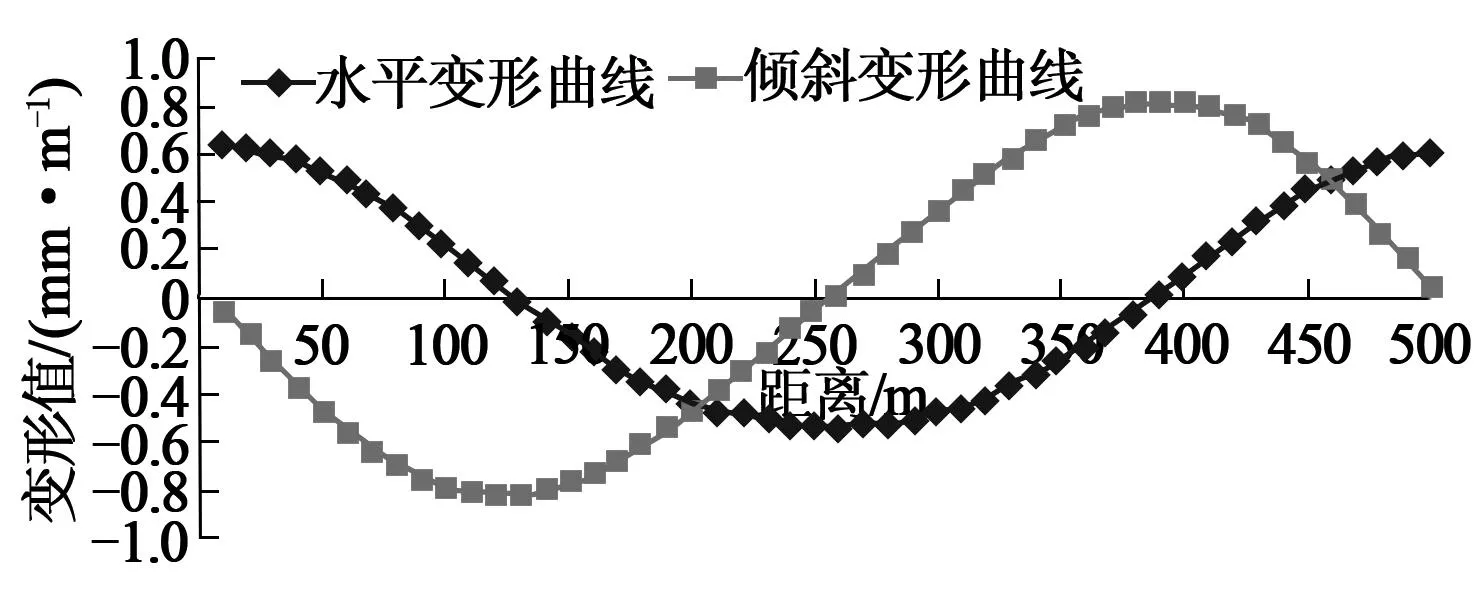

根据模拟计算结果,可得地表测点的水平变形和倾斜变形曲线(图7),曲线形态与垮落法管理顶板所取得的地表移动变形曲线一致,充填开采的最大水平变形值为0.63mm/m,最大倾斜变形值为0.82mm/m,地表变形指标均在Ⅰ级变形范围内,充填开采控制地表变形效果显著,可有效保护地面建筑物。

图7 地表水平变形和倾斜变形曲线

相似模拟与数值模拟计算研究充填开采可为互补。由于相似模型的边界效应及模拟环境与地质环境的差异,反映在相似模拟中地表下沉值很小,但岩层之间裂隙位置和发育高度清晰可见,原岩采动裂隙得以真实再现;FLAC3D数值模拟是以网格节点连续变形计算为基础,顶板的位移会逐点传递到地表,可反映开采充填过程中覆岩及地表的运移规律和围岩的应力变化情况。

5结论

(1)以陕西某矿2307长壁充填开采工作面为原型,实验模拟和数值计算模拟相结合,逼真再现了开采-充填过程,分析研究了工作面围岩应力及地表的移动规律。

(2)相似模拟显示,在开采充填过程中,直接顶板未出现断裂及垮落破坏,只是岩体裂隙随着开挖的推进,裂隙高度在不断向上发展,最大裂隙发育高度为88.4m。

(3)在开挖过程中,煤层顶板受力拉伸,底板及前后煤壁出现应力集中,应力集中值达到了初始应力值的1.47~1.78倍,充填过程中,围岩应力无变化。工作面开采充填推进过程中,工作面未出现明显周期来压,采空区前端煤体形成应力集中区,后端充填区域形成卸压区。

(4)工作面开采充填后,地面最大下沉值为212.7mm,水平变形最大值0.63mm/m,最大倾斜变形值为0.82mm/m,下沉系数为0.06,实测下沉系数为0.054,模拟结果与实测结果相近,在地表Ⅰ级变形范围内。模拟计算结果显示,充填开采控制地表变形效果良好。

[参考文献]

[1]钱鸣高,许家林,缪协兴.煤矿绿色开采技术[J].中国矿业大学学报,2003,32(4):343-348.

[2]缪协兴,钱鸣高.中国煤炭资源绿色开采研究现状与展望[J].采矿与安全工程学报,2009,26(1):1-14.

[3]王家臣,杨胜利,杨宝贵,等.长壁矸石充填开采上覆岩层移动特征模拟实验[J].煤炭学报,2012,37(8):1256-1262.

[4]徐法奎.我国煤矿充填开采现状及发展前景[J].煤矿开采,2012,17(4):6-7.

[5]陈绍杰,郭惟嘉,周辉,等.条带煤柱膏体充填开采覆岩结构模型及运动规律[J].煤炭学报,2011,36(7):1081-1086.

[6]赵才智,周华强,翟群迪,等.膏体充填材料力学性能的初步实验[J].中国矿业大学学报,2004,33(2):159-161.

[7]张吉雄,吴强,黄艳利,等.矸石充填综采工作面矿压显现规律[J].煤炭学报,2010,35(S1):1-4.

[8]王家臣,杨胜利.固体充填开采支架与围岩关系研究[J].煤炭学报,2010,35(11):1821-1826.

[9]许家林,尤琪,朱卫兵,等.条带充填控制开采沉陷的理论研究[J].煤炭学报,2007,32(2):119- 122.

[10]孙琦,张向东,杨逾.膏体充填开采胶结体的蠕变本构模型[J].煤炭学报,2013,38(6):994-1000.

[11]戴华阳,翟厥成,胡友健.山区地表移动的相似模拟实验研究[J].岩石力学与工程学报,2000,19(4):501-504.

[12]李晓红,卢义玉,康勇,等.岩石力学试验模拟技术[M].北京:科学出版社,2007.

[13]周科平,夏明,肖雄,等.开采环境再造深孔诱导崩落模型试验研究[J].岩石力学与工程学报,2009,28(11):2328-2335.

[14]林韵梅.试验岩石力学——模拟研究[M].北京:煤炭工业出版社,1984.

[15]李常文,汪锐,何孜孜,等.高头窑煤矿河下开采导水裂隙带高度的试验研究[J].煤矿安全,2001,42(3):12-15.

[16]孙琦.膏体充填开采胶结体的强度和蠕变特性研究及应用[D].阜新:辽宁工程技术大学,2012.

[17]王晓光,张华兴,贾林刚.沉降影响因素的观测分析[J].煤矿开采,2010,15(4):43-44.

[18]贾凯军,冯光明,李华健,等.薄煤层超高水材料充填开采相似模拟试验研究[J].煤炭学报,2013,38(S2):267-271.

[19]姚宝志.固体充填开采地表沉陷规律数值模拟[J].煤矿安全,2012,43(1):171-173.

[20]秦怀珠.固体废弃物充填开采地表沉陷预测方法研究与应用[J].中国矿业,2011,20(7):99-102.

[责任编辑:徐乃忠]

Simulation Experiment of Surface Movement and Surrounding Rock Deformation in Stowing Mining with Paste

JIA Lin-gang,SUN Wan-ming,ZHANG Hua-xing

(Coal Mining & Designing Department,Tiandi Science & Technology Co.,Ltd.,Beijing 100013,China)

Abstract:Applying analogue simulation and numerical simulation,the mechanics variation and movement and deformation in stowing mining 2307 face was analyzed.Results showed that stowing mining could effectively control overlying strata failure and surface deformation,and that separation and fissure occurred but roof was not cave.Maximum subsidence was 58.5m behind of mining face.In mining,surrounding rock stress releasing made roof tensed.Stress concentration occurred at front and rear of gob,and floor which reached 1.47-1.78 times of original stress.Periodical weighting was inconspicuous.Surface subsidence value was 212.7mm after mining and subsidence ratio was 0.06.Surface horizontal deformation and tilt deformation curve was similar with that of roof-caving method,but deformation value was small.

Keywords:stowing mining;simulation experiment;numerical simulation;surrounding rock stress;surface movement

[作者简介]贾林刚(1978-),男,内蒙古呼和浩特人,工程师,从事“三下”采煤、开采沉陷损害防治、露天边坡滑移治理等研究。

[基金项目]天地科技股份有限公司资助项目:充填开采充填率及合理充采步距与控制地表变形的研究(KJ-2013-TDKC-12)

[收稿日期]2015-03-09

[中图分类号]TD823.7

[文献标识码]A

[文章编号]1006-6225(2015)05-0057-05