大厚度硅结构高精度干法刻蚀技术研究

夏春晓,盛 洁,杨 军,郭中洋

(北京自动化控制设备研究所,北京100074)

大厚度硅结构高精度干法刻蚀技术研究

夏春晓,盛 洁,杨 军,郭中洋

(北京自动化控制设备研究所,北京100074)

增大敏感结构厚度是提高微机电陀螺性能的一个途径。对大厚度敏感结构,在刻蚀过程中易出现“长草”、“缩口”和“屋檐”等典型缺陷,同时刻蚀后侧壁垂直度、刻蚀均匀性较差,严重影响其尺寸精度。研究了刻蚀/钝化比、刻蚀阶段钝化气体通入时间和反应气体流量等工艺参数对刻蚀形貌的影响,提出了一种分步刻蚀的方法,获得了侧壁垂直度89.95°与片内均匀性3.4%的刻蚀结果。

微机电系统;深硅刻蚀;侧壁垂直度;刻蚀均匀性

0 引言

深反应离子刻蚀(Deep Reaction Ion Etch, DRIE)技术是基于德国Bosch专利、利用刻蚀/钝化交替进行的方式,实现高深宽比硅结构制作的工艺方法,在微机电(MEMS)器件的制造中有着广泛的应用[1-2]。由于高深宽比的硅结构能够使器件具有更高的灵敏度,DRIE更加适用于如陀螺、加速度计等惯性器件的加工[3]。

高精度是MEMS陀螺的一个重要发展方向,国内外众多研究单位对此开展了大量工作,其中一个重要工作是增大硅敏感结构的厚度[3-4]。其面临的最大挑战是大厚度刻蚀技术,当前敏感结构的加工深度大多为60~80μm[5],而大厚度刻蚀的深度大于250μm,刻蚀过程中易出现长草(grass)、缩口(close up)和屋檐(eave)等典型缺陷,同时刻蚀后侧壁垂直度、刻蚀均匀性较差[6],严重影响敏感结构的尺寸精度,进而直接影响MEMS陀螺的性能。此外,DRIE工艺过程复杂,工艺参数多,包括刻蚀气体流量、钝化气体流量、刻蚀时间/钝化时间比、反应室气压、射频功率以及平板电极功率等,每一个参数都会在不同程度上影响刻蚀形貌,增加了侧壁形貌控制的难度[7]。

本文通过对大厚度刻蚀中出现的长草、缩口和屋檐等典型问题进行逐一研究,分析其产生机制,得到工艺参数对其的影响规律。在此基础上提出一种分步刻蚀方法,避开工艺参数间的矛盾冲突,获得了满足工艺要求的刻蚀结果。

1 工艺要求及典型问题

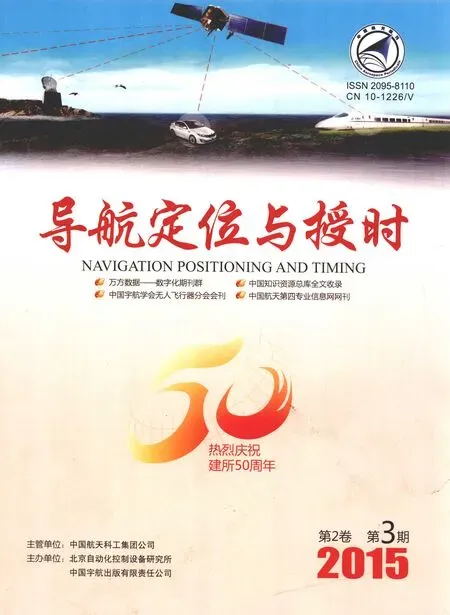

高精度MEMS陀螺对敏感结构的加工精度要求很高,根据前期工艺方案设计要求和结构仿真分析,其工艺技术要求:刻蚀线宽25μm,刻蚀深度280μm,侧壁角90°±0.1°,片内均匀性<5%,侧壁粗糙度<100nm,线宽损失<1μm,对应的工艺技术要求示意见图1。

图1 敏感结构刻蚀工艺技术要求示意图Fig.1 Schematic image of sensitive structure etching indicators

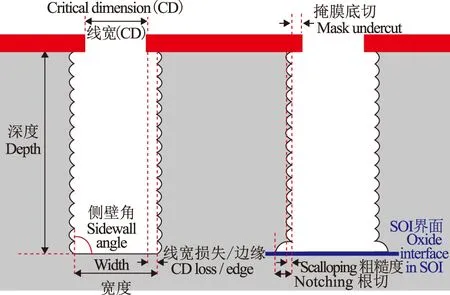

刻蚀过程是刻蚀与侧壁钝化交替作用的结果,当刻蚀能力不足时,钝化产物阻碍刻蚀的进行,会出现长草和缩口等问题。长草问题主要是由于刻蚀底面钝化层过多,形成局部微掩膜,在刻蚀过程中出现针状硅残留,如图2(a)所示。缩口问题主要是由于随着深度的增加刻蚀能力逐渐减弱,使得线宽突然变窄,如图2(b)所示。此外当钝化能力不足时,侧壁的横向刻蚀速率增加,刻蚀后侧壁截面呈正梯形,垂直度差,如图2(c)所示,同时在开口处可能出现屋檐问题,如图2(d)所示。当反应离子浓度在基片内分布不均匀时,刻蚀形貌呈现明显的均匀性问题。

图2 大厚度敏感结构典型问题图Fig.2 SEM images of typical defects in deep silicon etching

随着刻蚀深度的增加,反应物和生成物的运输过程会受到阻碍,反应离子到达反应表面时能量减小,同时侧壁会吸收更多的反应离子,使到达反应表面的反应离子数目变少。因此,刻蚀能力随着刻蚀深度的增加逐渐减弱,而钝化能力随着刻蚀深度的增加变化较小,从而加剧了上述问题的出现。

2 实验方法

实验使用单面抛光N型<111>晶向4英寸硅片,厚度525μm。实验中采用光刻胶作为刻蚀掩膜,厚度约为8μm。刻蚀实验在SPTS公司生产的Pegasus型刻蚀机中进行,刻蚀结果通过扫描电子显微镜(SEM)观察剖面的方式进行表征。

研究中采用单因素实验方法,标准刻蚀条件如表1所示。通过分析刻蚀/钝化时间比、刻蚀阶段钝化气体通入量、反应室压力等主要工艺参数对其的影响规律,合理地控制刻蚀过程中刻蚀能力与钝化能力,解决大厚度敏感结构刻蚀中长草、缩口和屋檐等典型缺陷,得到符合工艺要求的侧壁形貌。

表1 标准刻蚀工艺参数Tab.1 Standard etching process parameters

3 实验结果与讨论

3.1 大厚度刻蚀典型问题研究

3.1.1 长草问题

研究发现,长草问题主要与钝化能力的强弱有关[8],当刻蚀过程中钝化能力较强时,钝化层厚度较大,刻蚀周期不能够将其有效的去除,从而产生长草问题。在其他工艺条件与标准条件一致的情况下,固定刻蚀阶段钝化气体流量为25sccm,通过改变通入时间来研究其对长草问题的影响,实验结果如图3所示。

图3 刻蚀阶段钝化气体通入时间对长草问题的影响Fig.3 Influences of the duration of the passivation gas flow in etch phase on grass effect

从图3可以得出,随着刻蚀阶段钝化气体通入量的减少,钝化能力得到削弱,这将减少深槽底部的长草问题。因此,可以通过调整刻蚀阶段钝化气体通入量的方式消除长草问题。

3.1.2 缩口问题

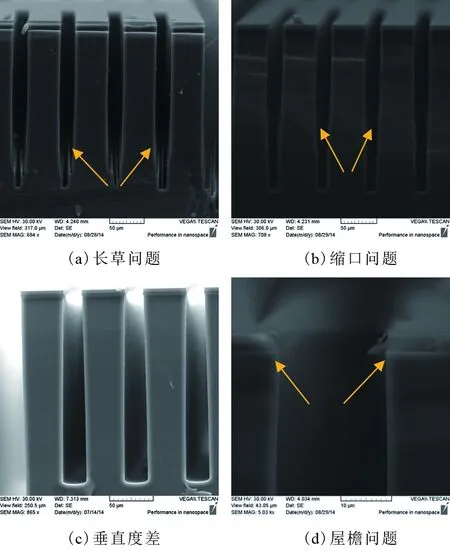

研究发现,缩口问题的产生主要是由于随着刻蚀深度的不断增加,刻蚀能力逐渐减弱,同时刻蚀产物得不到有效的排除所致[9],而反应气体流量直接影响刻蚀能力的强弱。因此,在其他工艺条件与标准条件一致的情况下,通过改变反应气体SF6的初始流量及其递增率来研究其对缩口问题的影响,实验结果如图4所示。

图4 反应气体流量对缩口问题的影响Fig.4 Influences of the flow rate of SF6 on closing up effect

从图4可以得出,当刻蚀气体流量较小(300sccm、330sccm)时,存在明显的缩口问题。随着反应气体流量的增加,刻蚀能力不断增强,缩口问题得到了有效的解决,但刻蚀气体量通入过多(360sccm)时,刻蚀后侧壁垂直度大于90°,而当反应气体通入量随着刻蚀深度的增加而逐渐增加(300sccm →360sccm)时,缩口问题得到了消除,同时保证了侧壁垂直度。

3.1.3 屋檐问题

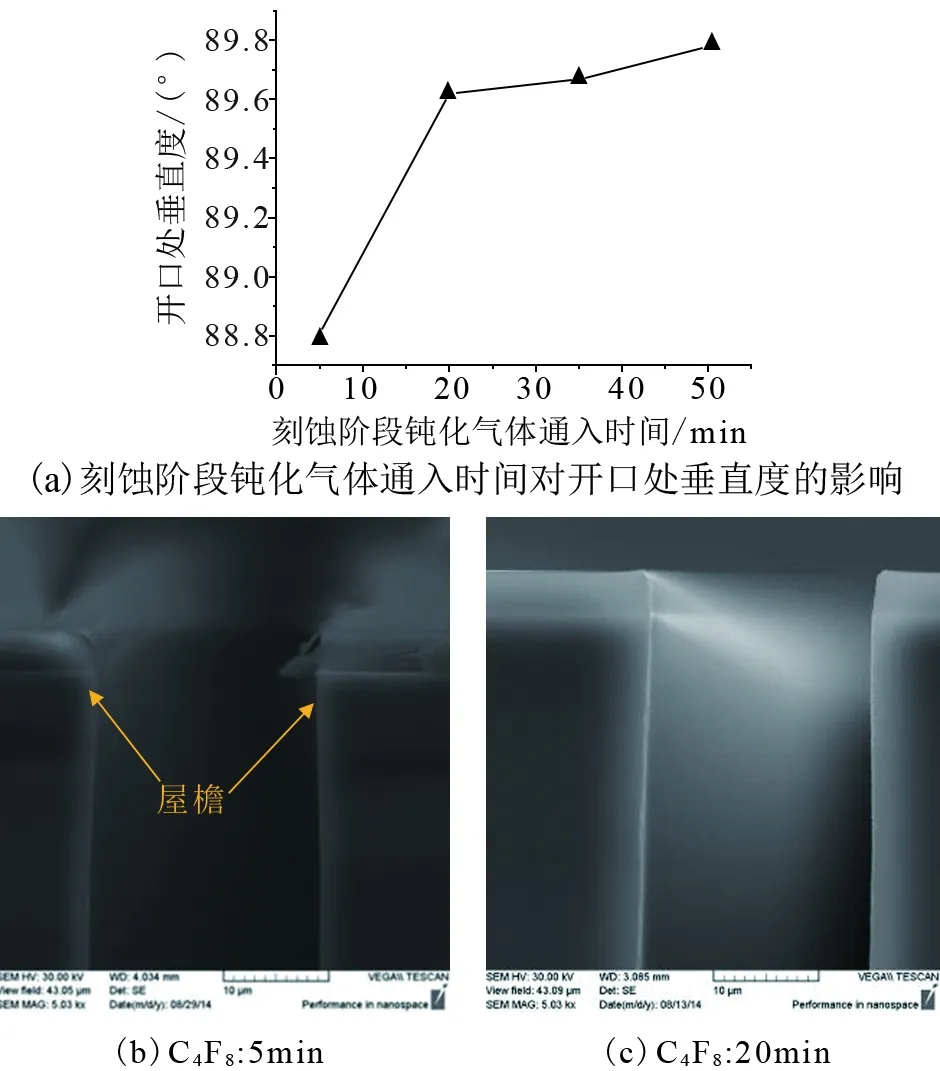

研究发现,屋檐问题的产生主要是由于刻蚀初始阶段钝化作用对侧壁的保护能力不足[10]。因此,增加刻蚀阶段钝化气体通入量,以增加刻蚀阶段的侧壁保护是解决屋檐问题的一个有效方法。此外,刻蚀阶段钝化气体通入时间对刻蚀结果也有很大的影响,同时随着槽深度的增加,刻蚀阶段钝化气体通入时间也要相应地减小。在其他工艺条件与标准条件一致的情况下,固定刻蚀阶段钝化气体C4F8流量为25sccm,改变通入时间来研究其对屋檐问题的影响,实验结果如图5所示。

图5 刻蚀阶段钝化气体通入时间对屋檐问题的影响Fig.5 Influences of the duration of the passivation gas flow in etch phase on etch uniformity

从图5中可以得出,刻蚀阶段钝化气体保护不足时(5min),开口处垂直度很差只有88.8°。在刻蚀阶段通入适量钝化气体后(20min),开口处垂直度增大,屋檐问题得到了有效的解决。

3.1.4 侧壁垂直度控制

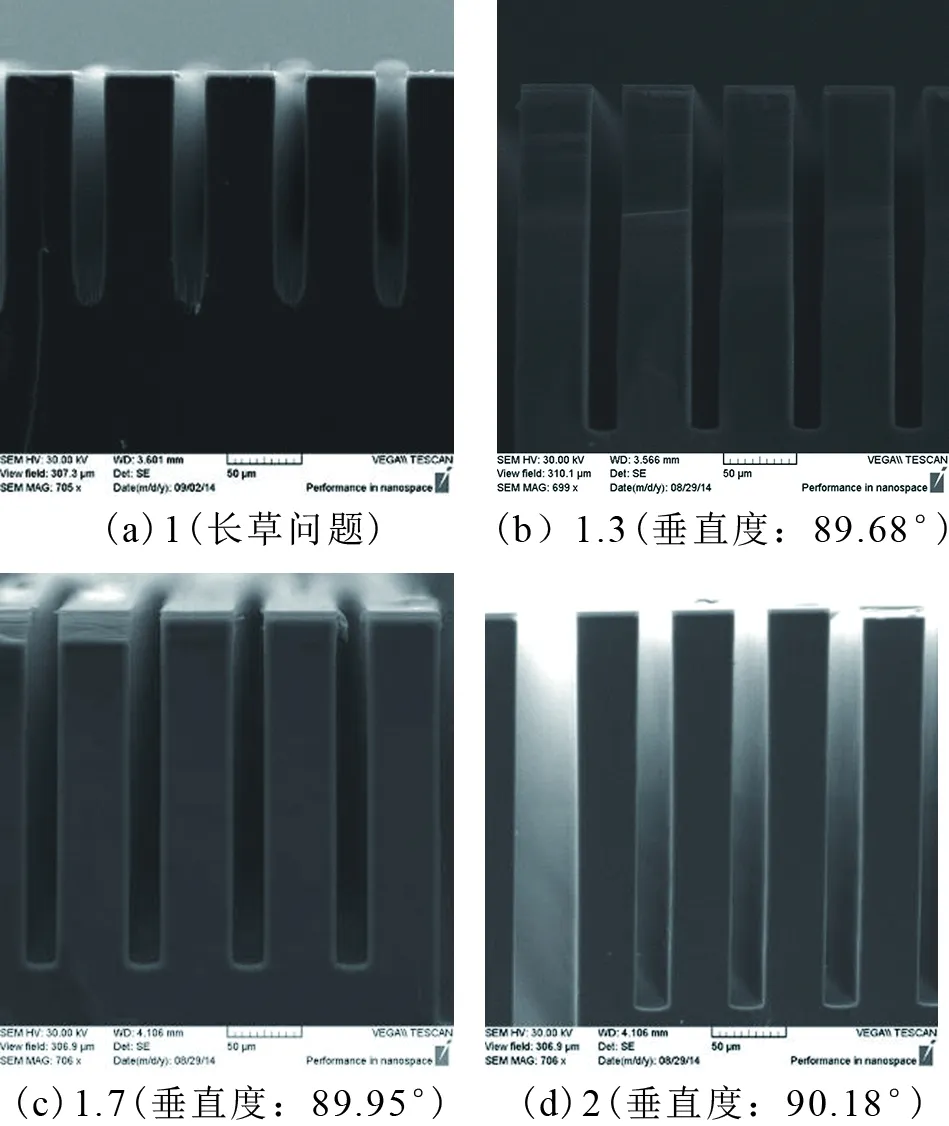

研究发现,侧壁垂直度主要由刻蚀/钝化时间比所决定[11]。在其他工艺条件与标准条件一致的情况下,通过改变刻蚀/钝化时间比,研究其对侧壁垂直度的影响,图6为得到的刻蚀/钝化时间比与侧壁形貌关系。

图6 刻蚀/钝化时间比对侧壁垂直度的影响Fig.6 Influences of the etching and deposition time ratio on sidewall profiles

由图6可以看出,当刻蚀/钝化时间比为2时,侧壁垂直度大于90°;随着刻蚀时间相对减少,侧壁垂直度减小,当刻蚀与钝化时间比减小到1时,深槽结构的基本形状从上梯形变化为下梯形。从刻蚀原理分析,深槽刻蚀基本过程是刻蚀与钝化交替进行,在钝化阶段,槽的侧面和底面同时形成一层钝化层,在刻蚀阶段,由于平板电极的定向作用,刻蚀离子对槽底面刻蚀速率大于对侧壁的刻蚀速率,从而保证了在较快刻蚀底面的同时,侧壁刻蚀较慢,实现各向异性刻蚀。当刻蚀/钝化比相对减少时,钝化作用加强,对侧壁的钻蚀也就相应地减小,侧壁垂直度减小。当刻蚀/钝化时间比进一步减小时,侧壁保护过多,而使得侧壁垂直度下降,甚至阻碍刻蚀反应的进行。因此,刻蚀/钝化时间比必须适中才能获得更加垂直的侧壁。

3.1.5 刻蚀均匀性控制

研究发现,刻蚀均匀性问题的产生是由于反应离子浓度在基片内分布不均匀引起的,主要由反应室压力所决定[11]。为此,通过固定钝化阶段反应室压力20mTorr,将刻蚀阶段反应室压力从25mTorr增加至45mTorr,研究其对刻蚀均匀性的影响,实验结果如图7所示。

注:刻蚀均匀性=[(最大值-最小值)/(平均值×2)]×100%图7 刻蚀阶段反应室压力对刻蚀均匀性的影响Fig.7 Influences of the pressure in etch phase on etch uniformity

由图7可以看出,反应室压力与刻蚀均匀性直接相关,并且当反应室压力增加时,刻蚀均匀性变差,这是由于在低气压(25mTorr ~45mTorr)下,当刻蚀阶段反应室压力增大时,离子之间、离子与原子之间碰撞几率增加,使得等离子体获得的能量减小,部分等离子不再垂直作用于晶圆,产生不均匀刻蚀。

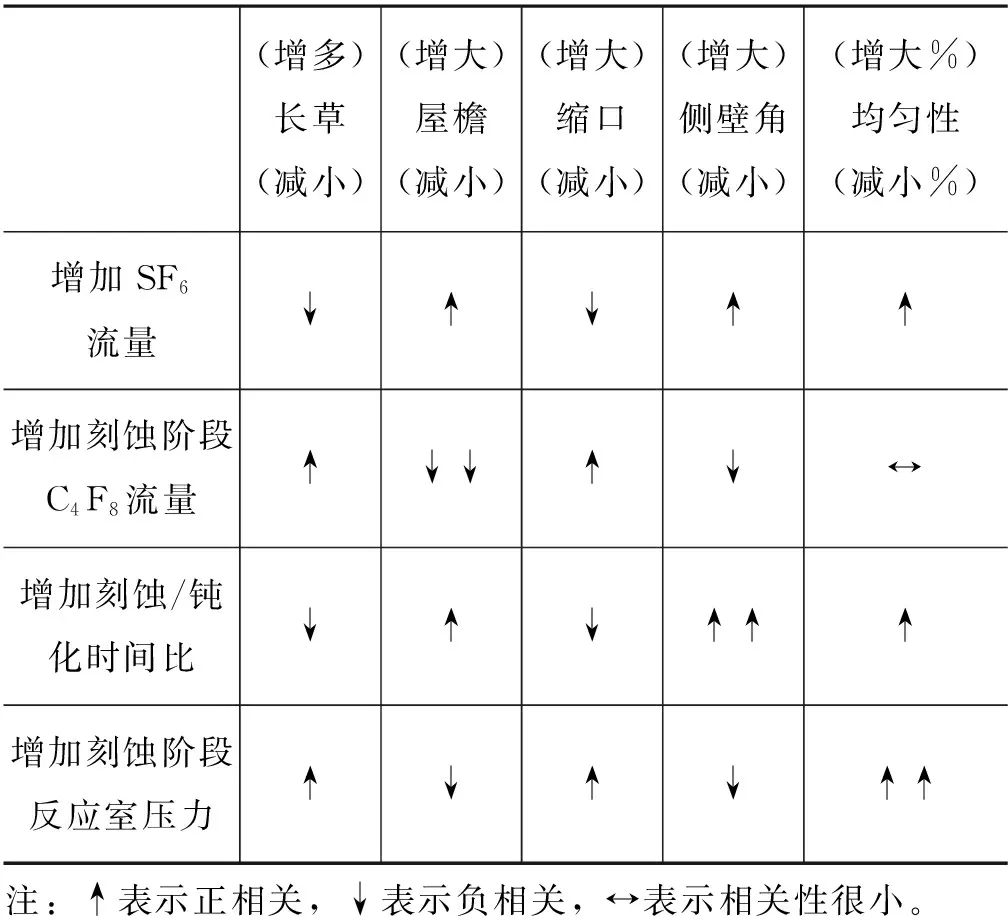

3.2 解决方案

通过对大厚度刻蚀中的典型形貌问题进行逐一研究,得到工艺参数的影响规律如表2所示。由表2可以看出,反应气体流量、刻蚀阶段钝化气体流量、刻蚀/钝化时间比和刻蚀阶段反应室压力都会在某种程度上影响刻蚀侧壁形貌,但对各个形貌问题的影响规律并不一致,甚至出现此消彼长的现象,因此不可能仅仅通过简单改变某一参数来解决全部形貌问题。

为了解决大厚度敏感结构刻蚀中的长草、缩口和屋檐问题,同时提高侧壁垂直度和刻蚀的均匀性,本文提出了一种分步刻蚀的方法,将刻蚀过程分为刻蚀的初始阶段、中间阶段、最终阶段三个部分,分别对其进行工艺参数调节。根据上述研究结果,在初始阶段,在刻蚀周期内增加适量的钝化气体,并使其随工艺时间合理减小,可解决屋檐问题同时避免深槽底部的长草问题;在中间阶段,调节反应气体通入量,使其随着刻蚀深度的增加而逐渐增加,可解决缩口问题;在最终阶段,固定刻蚀气体流量,同时减小刻蚀阶段反应室压力,以提高刻蚀均匀性,工艺参数见表3。

表2 工艺参数与工艺结果的对应关系

表3 分步刻蚀工艺参数Tab.3 Multi-step etching process parameters

3.3 结果验证

采用这种分步刻蚀方法,最后刻蚀出深度为283.44μm,侧壁垂直度为89.95°,片内刻蚀均匀性为3.4%,侧壁粗糙度为72.8nm,无长草、缩口和屋檐等问题的硅结构,如图8所示。

图8 25μm等间距的深槽剖面图Fig.8 SEM image of the profile of a 25μm interval line

4 结论

本文针对大厚度硅结构刻蚀中容易出现的长草、屋檐、缩口等典型问题进行了研究,分析了其产生机制,并给出了相应问题的关键影响参数,在此基础上提出了一种分步刻蚀的方法,在保证刻蚀侧壁垂直度高、刻蚀均匀性好的同时,有效解决了长草、屋檐、缩口等问题,最终获得了侧壁垂直度89.95°与片内均匀性3.4%的刻蚀结果,提高了大厚度硅结构的尺寸精度。

[1] Jae Sung Kim, M yung J in Lee, Moon Sik Kang, et al. Fabrication of High Speed Polyimide Based Humidity Sensor Using An isotropic and Isotropic Etching with ICP [J]. Thin Solid Films, 2009(517):3879-3882.

[2] LIRONG S,SARANGAN A.Fabrication of sloped sidewalls by inductively coupled plasma etching for silicon micro-optic structures [J].Journal of Microlithography,Microfabrication,and Microsystems,2011,10(2): 56-62.

[3] A A Ayon. Characterization of a Time Multiplexed Inductively Coupled Plasma Etcher [J]. Journal of The Electrochemical Society,1999,146 (7):2730-2736.

[4] Marc S Weinberg, Member. Error Sources in In-Plane Silicon Tuning-Fork MEMS Gyroscopes [C]//. IEEE 1057-7157-2006,3:479-490.

[5] Jaewoong Jeong. High Aspect Ratio Si Etching in STS2 [R].Stanford University, 2010:1-12.

[6] 郑志霞, 冯勇健, 张春权.ICP 刻蚀技术研究[J].厦门大学学报:自然科学版,2004,43(8) : 365-368.

[7] 温梁,汪家友,刘道广.MEMS器件制造工艺中的高深宽比硅干法刻蚀技术[J].微纳电子技术, 2004, 41(6): 30-34.

[8]LiuHaobing,FranckChollet.LayoutcontrolledonestepdryetchandreleaseofMEMSusingdeepRIEonSOIwafer[J].JournalofMicroelectromechanicalSystems, 2006, 15(3): 541-547.

[9]RoxhedN,GrissP,StemmeG.AmethodfortapereddeepreactiveionetchingusingamodifiedBoschprocess[J].Micromech.Microeng., 2007,17:1087-1092.

[10]JyrkiKiihamäki.FabricationofSOImicromechanicaldevices[J].ESPOO2005: 25-30.

[11]RichardBarnett.ANewPlasmaSourceforNextGenerationMEMSDeepSiEtching:MinimalTilt,ImprovedProfileUniformityandHigherEtchRates[C]//.ElectronicComponentsandTechnologyConference: 1056-1059.

Study of Deep Reactive Ion Etching(DRIE)of Silicon Structures with Large Thickness

XIA Chun-xiao, SHENG Jie, YANG Jun, GUO Zhong-yang

(Beijing Institute of Automatic Control Equipment, Beijing 100074, China)

The performances of a MEMS gyro can be improved by increasing the thickness of sensitive structure. For the silicon structure with large thickness, the grass, closing up, the eave and other typical defects are usually come out during the DRIE, which deteriorate the dimensional accuracy. In this paper, the effects of the key process parameters on the DRIE results are studied. The parameters include the etching and deposition time ratio, the duration of the passivation gas flow in etch phase and the flow rate of SF6. In order to improve the dimensional accuracy of silicon etching, a new multi-step process with different etching parameters in each step is presented. With this method, the grass effect, closing up, and the eave effect are successfully suppressed and the profiles with a side wall vertical of 89.95° and a uniformity of 3.4% in a whole wafer are realized.

MEMS; DRIE; Sidewall angle; Etch uniformity

2015 - 3 - 30;

2015 - 3 - 30。

夏春晓(1989 - ),男,硕士,助理工程师,主要从事MEMS器件工艺技术研究。

E-mail: xcx_08@163.com

V444

A

2095-8110(2015)03-0096-06