未干聚对苯二甲酰对苯二胺纤维的染色工艺

林 琳,于俊荣,陈 蕾,王 彦,诸 静,胡祖明

(东华大学纤维材料改性国家重点实验室,上海 201620)

聚对苯二甲酰对苯二胺(PPTA)纤维是经液晶纺丝方法制得的高强度、高模量纤维,是当前最重要的高性能纤维之一。PPTA纤维有着优异的力学性能[1-2]、热性能和耐化学性能,因而在航空航天、军事、消防等领域有着广泛的用途[3-5]。与其他高性能纤维相比,PPTA纤维分子结构紧密,结晶度高,大分子间存在强烈的氢键作用,且表面无活性基团,小分子染料很难进入纤维大分子内部,导致其染色异常困难[6-7],无法采用常规的染色方法对其进行染色。目前市场上有色对位芳纶纤维很少,多数还停留在研究阶段。这阻碍了PPTA纤维在防护服等应用领域方面的进一步拓展。

由液晶纺丝挤出的PPTA纤维[8],在凝固、水洗之后,大量水分存在于PPTA微纤间,部分水分子与PPTA分子间形成氢键降低了PPTA分子链的规整性,使其处于一种开放的状态,易于染料分子进入纤维内部。本试验采用工业线上水洗之后的未干纤维作为染色对象,分别用阳离子染料和分散染料进行染色,研究在不同的工艺条件下纤维的染色情况。

1 试验部分

1.1 材料与试剂

试样:未干的PPTA纤维,规格133 tex/800 f,含水率约50%,苏州兆达特纤科技有限公司提供。

实验药品:冰醋酸(分析纯,昆山晶科微电子有限公司);无水乙酸钠(分析纯,国药集团化学试剂有限公司);阳离子红染料(东京化工有限公司);分散蓝染料(E-4R,浙江长征化工有限公司)。

仪器和设备:Pyrotee-2000型高温红外染色机(英国Roaches公司),Lambda35型液体紫外分光光度计(美国 Perkin Elmer公司),Datacolor-650型电脑测色配色仪(美国 Datacolor公司),Washtec-A2型水洗牢度测试仪(英国 Roaches公司),YB571B型摩擦牢度测试仪(温州大隆纺织仪器有限公司),XQ-1A型纤维强伸度仪(上海新纤仪器有限公司)。

1.2 染色工艺

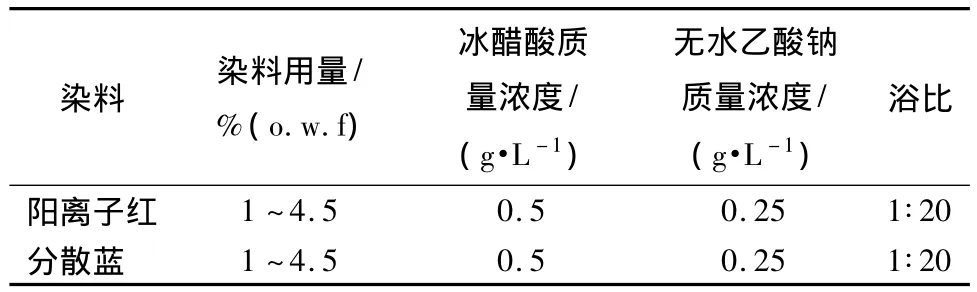

按表1所示染色处方配制染液,将纤维及染液置于Pyrotee-2000型高温红外染色机中,升温至35℃,保温10 min,而后以1℃/min的速度升温至所需染色温度,保温1h,随后降温至60℃,取出纤维,经多次水洗后,离心甩干,而后置于通风橱中24 h以上使得纤维风干。

表1 染色处方Tab.1 Dyeing prescription

1.3 测试方法

1.3.1 K/S 值

采用美国Datacolor公司生产的Datacolor-650型电脑测色配色仪,在最大吸收波长下测定染后纤维的K/S值,以表征纤维的染色深度。

1.3.2 上染率

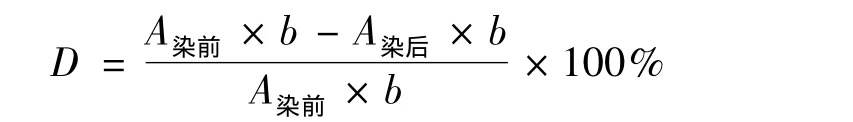

将染色前后的染液稀释至合理的稀释倍数,采用美国PERKIN ELMER公司生产的Lambda35型液体紫外分光光度计测试染液的吸光度,按下式计算纤维的上染率:

式中:A染前,A染后分别为染色前后染液吸光度;b为染液稀释倍数。

1.3.3 耐皂洗色牢度

采用Washtec-A2型水洗牢度测试仪,测定染色纤维的耐皂洗色牢度,参照GB/T 3921—2008《纺织品色牢度试验耐皂洗色牢度》中C(3)方法测定。

1.3.4 耐摩擦色牢度

采用YB571B型摩擦牢度测试仪测定染色纤维的耐摩擦色牢度,参照GB/T 3920—1997《纺织品色牢度试验耐摩擦色牢度》测定。

1.3.5 纤维力学性能

采用XQ-1C型纤维强伸度仪,测试染色前后纤维单丝的力学性能,纤维夹距为20mm,拉伸速度为20mm/min。

2 结果与讨论

2.1 纤维含水率对样品上染率及K/S值的影响

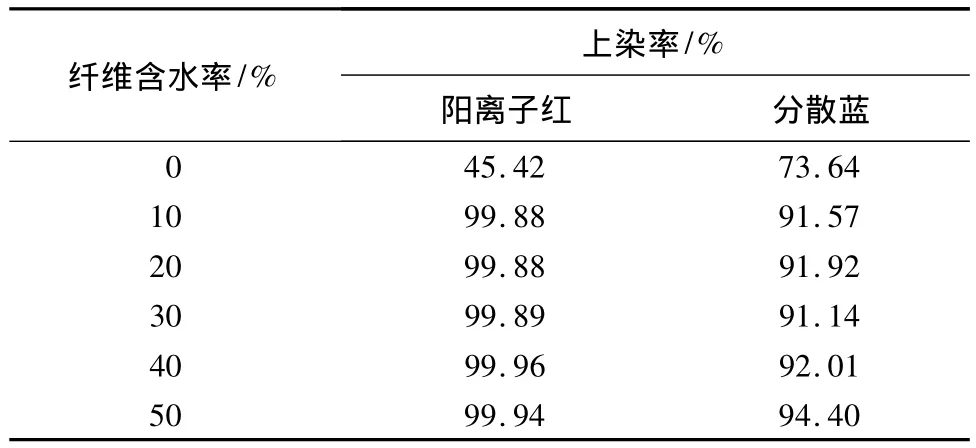

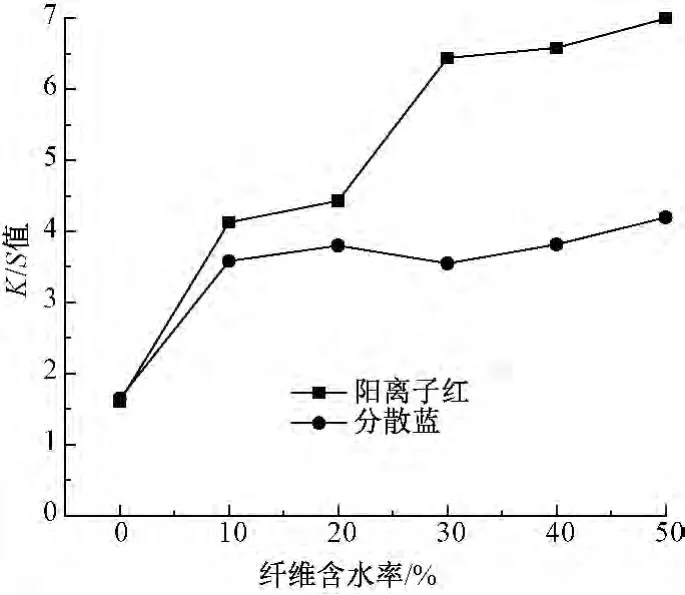

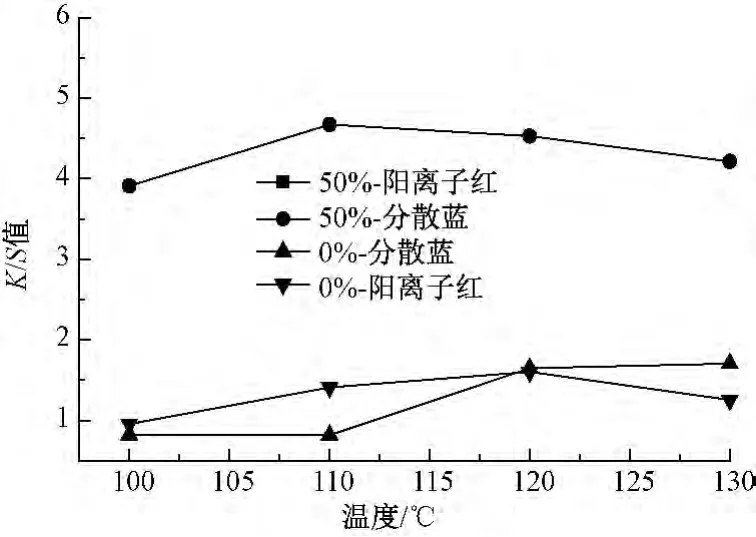

将含水50%的未干PPTA纤维置于通风橱中,室温风干一定时间至所需含水率(40%、30%、20%、10%、0)。按所需干燥纤维的质量称取一定量的未干纤维,放入染料用量为1%(o.w.f)的染液中,于120℃下染色60 min,测得染色纤维的上染率和K/S值,结果如表2和图1所示。

表2 不同含水率PPTA纤维的上染率Tab.2 Dyeing rate of different moisture content of PPTA fibers

图1 不同含水率PPTA纤维染色的K/S值Fig.1 Dyeing K/S value of different moisture content of PPTA fibers

从表2可看出,相比于干燥的PPTA纤维,未干纤维的上染率明显增加,而且随着纤维含水率的增加,其上染率呈递增的趋势。对比不同染料,采用干燥纤维染色时分散蓝上染率高于阳离子红,而采用未干纤维染色时,阳离子红染料染色的效果明显优于分散蓝染料。这是由于采用干燥纤维染色时,分散蓝染料在染浴中以微小颗粒的分散状态存在,在相同染色温度下,较阳离子染料更易进入纤维的无定形区,而采用未干纤维染色时,未干PPTA纤维上的酰胺基基团电离,使纤维带负电荷,与带正电的阳离子染料之间产生静电引力,使染料向纤维迁移并吸附在纤维上,因此,阳离子染料上染率优于分散染料[9]。从染色后染液的情况来看,未干纤维经阳离子红染料染色后,染液呈透明液,上染率几乎达到100%。

从图1可看出,用分散蓝染料染色时,当纤维含水率高于10%,K/S值虽略有增加,但变化趋于平缓,用阳离子红染料染色时,随着含水率的增加,染色纤维的K/S值也增加,当纤维含水率为50%时,K/S值达到了7。这是由于未干的PPTA纤维中,部分水分子与PPTA形成的氢键降低了高分子链的规整性,使其处于一种开放的状态,易于染料小分子进入到纤维内部。

2.2 染色温度对纤维K/S值的影响

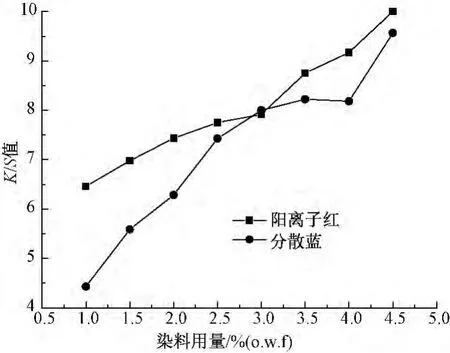

取含水率为50%的未干PPTA纤维和纯干燥的PPTA纤维,放置于用量为1%(o.w.f)的阳离子染料和分散染料中,分别在不同温度下染色60 min,测得染色纤维的K/S值,如图2所示。

由图2可知,随着染色温度的升高,未干纤维的K/S值先增加,在染色温度超过120℃后又逐渐降低,而干燥PPTA纤维的K/S值变化不大。这是由于随着染色温度的升高,未干纤维中的原有水分子运动剧烈使得纤维无定形区的分子链运动进一步加剧,纤维内自由体积增大,染料分子更易扩散进入纤维内部,从而提高K/S值,温度的升高也会使染料分子活性增大,对纤维的上染加快[10],当温度超过120℃后,高温下染料的稳定性下降,并且温度过高也可使染料的解析速率加快,使得K/S值有所下降。而对于干燥的PPTA纤维,纤维结构较为紧密,并且纤维玻璃化温度在270℃以上,在染色温度下很难使纤维分子链运动,因此总体上纤维染色性能较差,在试验温度范围内上染率变化也不大。鉴于此,阳离子红和分散蓝染料的染色温度控制在110~120℃为宜。

图2 染色温度对PPTA纤维K/S值的影响Fig.2 Effect of dyeing temperature on K/Svalue of PPTA fiber

2.3 染料用量对纤维上染率及K/S值的影响

取含水率为50%的未干纤维,用阳离子染料和分散染料分别在不同染料用量的染液中120℃下染色60 min,测得染色纤维的上染率及K/S值随染料用量的变化如表3和图3所示。

表3 不同染料用量下PPTA纤维的上染率Tab.3 Dyeing rate ofPPTA fibers under different dye concentrations

由表3可知,随着染料用量的增加,阳离子染料在用量 1%(o.w.f)~2%(o.w.f)范围内上染率均保持在99%以上,染料用量升至2%以后上染率开始逐渐降低,分散蓝染料的上染率则先略微上升,在染料用量达2.5%(o.w.f)之后又呈下降趋势。这是因为纤维与染料之间存在着一个吸附平衡,随染料用量的升高,纤维对染料的吸附量增大,并逐渐趋于吸附饱和,因此当染料用量过大时,上染率则开始下降。

图3 染料用量对PPTA纤维K/S的影响Fig.3 Effect of dye concentration on K/S value of PPTA fibers

由图3可见,随着染料用量的增大,纤维对染料的吸附量逐渐增大,因此纤维K/S值有所增大。相比于分散蓝染料,阳离子红染料对未干PPTA纤维的染色效果更佳。

2.4 染色纤维的色牢度测试

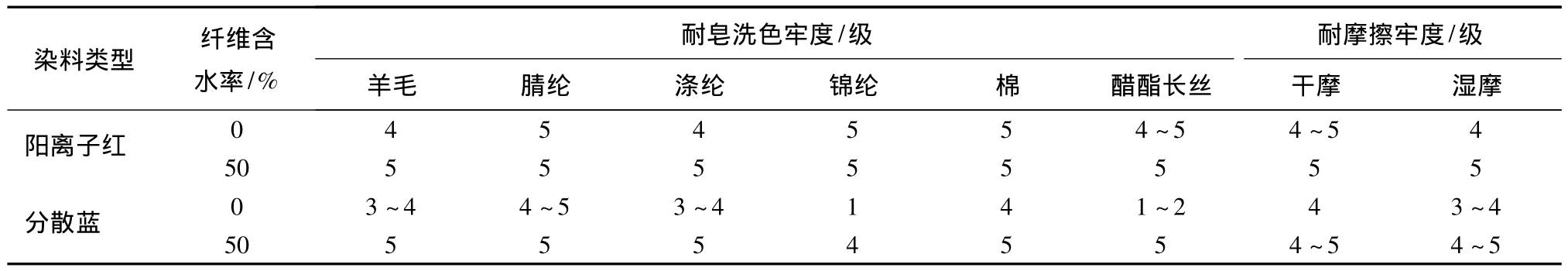

取含水率为50%的未干PPTA纤维和干燥的PPTA纤维,分别用阳离子红染料和分散蓝染料在染料用量1%(o.w.f)、120 ℃下染色60 min,测试不同染料染色后纤维的耐皂洗色牢度和耐摩擦色牢度,结果如表4所示。

表4 PPTA染色纤维的耐皂洗色牢度和耐摩擦色牢度Tab.4 Soaping and rubbing fastness of PPTA dyed fibers

由表4可知,干燥的PPTA纤维用分散蓝染料染色后,其耐皂洗色牢度和耐摩擦色牢度较差,而未干的PPTA纤维用2种染料染色后,其耐皂洗色牢度和耐摩擦色牢度都非常好。这主要是因为未干纤维结构疏松,染料分子更易进入到纤维内部,增强了染料与纤维之间的牢度,而干燥的纤维结构较为致密,染色后染料大部分浮于纤维表面,经过皂洗、摩擦测试,易于褪色。

2.5 染色对PPTA纤维力学性能的影响

表5示出染料用量为1%(o.w.f)、120℃下染色60 min的几种染色PPTA纤维的力学性能。

表5 染色前后PPTA纤维的力学性能Tab.5 Mechanical properties of PPTA fibers before and after dyeing

染色后,染料分子进入纤维,影响了纤维的致密性和排列规整程度,致使纤维断裂强度和模量有所下降,但总体降幅不大。可认为未干PPTA纤维经过染色后,基本不会影响纤维原有的力学性能。

3 结论

1)相比干燥的PPTA纤维,用未干的PPTA纤维进行染色,可明显提高着色纤维的上染率和K/S值。

2)染色纤维的K/S值随未干纤维含水率的增大而增大,随着染料用量的提高而增大,阳离子染料对PPTA纤维的染色效果优于分散染料。

3)未干的PPTA纤维经染色后,具有较高的耐皂洗色牢度和耐摩擦色牢度,且染色基本不会影响纤维原有优异的力学性能。

[1]严兵,张银成,胡茂名,等.溶致性芳纶液晶的研究进展[J].精细与专用化学品,2011,19(6):49-53.YAN Bing,ZHANG Yincheng,HU Maoming,et al.Progress in study on lyotropic liquid crystal aramid[J].Fine and Specialty Chemicals,2011,19(6):49 -53.

[2]孔令美,郑威,齐燕燕,等.3种高性能纤维材料的研究进展[J].合成纤维,2013,42(5):27-31.KONG Lingmei, ZHENG Wei, QI Yanyan, et al.Development of three kinds ofhigh performance fiber[J].Synthetic Fiber in China,2013,42(5):27-31.

[3]季萍,孙俊河,何琴,等.芳香族聚酰胺纤维的性能与应用[J].中国纤检,2010,12(23):76-77.JI Ping,SUN Junhe,HE Qin,et al.Performance and application of aramid fiber[J].China Fiber Inspection,2010,12(23):76-77.

[4]刘安华,陆林,黎继荣.芳纶环保轮胎的制造与性能研究[J].轮胎工业,2007(7):417-421.LIU Anhua,LU Lin,LI Jirong.Study on manufacturing and performance of green aramid tire[J].Tire Industry,2007(7):417-421.

[5]靳武刚.芳纶透波复合材料及在天线结构中的应用[J].高科技纤维与应用,2003,28(1):20-25.JIN Wugang.Aramid wave transparent composite materials and its application in the antenna structure[J].Hi-Tech Fiber & Application, 2003,28(1):20-25.

[6]焦健,雷渭媛.高聚物结构、性能与测试[M].北京:化学工业出版社,2005:10-50.JIAO Jian,LEI Weiyuan.The structure,Performance and Test of Polymer[M].Beijing:Chemical Industry Press,2005:10 -50.

[7]王剑炜,王华,谭艳君.助染剂处理芳纶纤维的阳离子染色性能探究[J].印染助剂,2012,34(9):19-22.WANG Jianwei,WANG Hua,TAN Yanjun.Dyeing properties of para-aramid fiber pretreated with dyeing auxiliary[J].Textile Auxiliaries,2012,34(9):19 -22.

[8]宋翠艳,陈延平,刘福强,等.芳纶1414的染色方法:中国,102535196[P].2012-07-04.SONG Cuiyan,CHEN Yanping,LIU Fuqiang,et al.Method of dyeing para-aramid fiber: CN,102535196[P].2012-07-04.

[9]崔浩然.芳纶的染色技术[J].印染,2013(13):46-49.CUI Haoran.Dyeing technology of aramid fiber[J].China Dyeing& Finishing,2013(13):46-49.

[10]王利平,葛川,王子鹤,等.活性染料羊绒绞纱染色技术[J].纺织学报,2011,32(9):84-88.WANG Liping, GEChuan, WANG Zihe, etal.Cashmere skein dyeing with reactive dyes[J].Journal of Textile Research,2011,32(9):84-88.