服装款式模块化设计方法

周海媚,徐燕妮,张旭靖,陈 雁

(苏州大学纺织与服装工程学院,江苏 苏州 215021)

随着科技的发展及消费者对服装个性化要求的提高,计算机辅助的服装智能化设计已得到越来越多的关注,模块式设计思想作为智能化设计的一种形式,在各个行业都已经有较多的研究。

模块式设计作为一种现代设计方法可快速应对市场变化,能缩短产品设计和制造周期,提高产品质量和可靠性,便于拆卸和再制造产品[1]。模块式设计在机械产品以及具有几何形状的产品方面已经有较多的研究,其中大都以产品族为依托,建立模块式设计的系统框架和数学优化模型[2-4],或通过构造矩阵来实现模块式设计[5]。

随着对模块式设计研究的深入以及对智能化设计的要求,模块式设计也逐渐进入服装行业。基因遗传算法被运用到服装模块式设计中[5-7],用来丰富服装款式的多样性。在模块连接的约束条件方面,用尺寸误差限定了样板配合的误差上下限[8],或用3次B样条曲线实现部件的连接[9]。然而对于服装模块的划分、服装模块的变化以及模块连接规则的制定方面却缺乏研究,因而服装模块式设计的发展不够成熟;因此本文在前人研究的基础上,参考其他行业模块式设计的思想,以计算机辅助的智能化服装设计为依托,以消费需求为导向,对服装模块的变形和连接进行了研究。

1 服装模块式设计概念

服装模块式设计是指在系统内部将服装拆分成多个模块,然后根据消费需求或设计目标进行模块的配置和变形,最终得到符合消费需求或设计目标的服装设计结果。

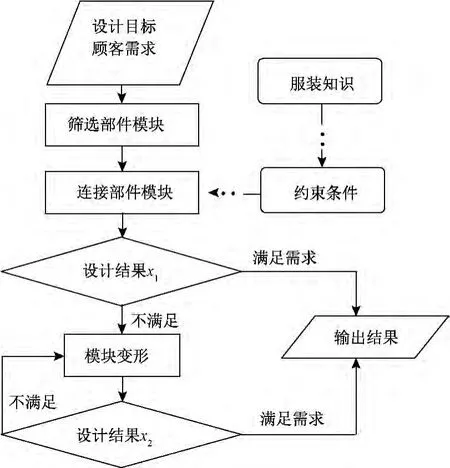

图1示出服装模块式设计的概念框架。图中虚线箭头表示约束作用,实线箭头表示流程方向。首先在系统内部根据一定的规则将服装拆分为多个模块,形成服装部件模块库,然后根据顾客的需求或设计目标,在服装部件模块库中筛选得到初步符合需求的服装模块,然后将这些模块进行连接得到初始设计结果x1,如果该结果满足需求或目标则设计完成,输出结果,否则再根据细化的需求或目标对部分模块进行变形,得到设计结果x2,将设计结果反馈给顾客或设计师,如果达到需求则设计流程结束,否则继续进行模块变形,最终达到消费需求或设计目标,设计结束。该设计模式可达到以顾客需求为导向,灵活快速地进行服装设计的要求。

图1 服装模块式设计概念框架Fig.1 Framework of modular garment design

服装模块式设计具有较强的灵活性和多变性,通过各个模块的变形以及不同模块的配置,可得到多种服装设计结果。若将服装划分成M个模块,每个模块选用N种变化模式,则可得到N的M次方(NM)种设计结果,也就是对于服装设计来说,每增加1个模块或者增加变化形式,设计结果就会呈指数形式增长,这些服装设计结果形成了服装产品族,可大大丰富服装设计库,以满足多种消费需求。服装模块式设计还具有较强的适应性,每个服装模块都会使顾客产生相应的感性意象,将模块与感性意象对应后形成数据库,在使用系统进行设计时,就可通过消费者的感性需求搜索到对应的模块设计,多个模块配置之后即可推荐给消费者形成以顾客需求为导向的服装感性设计。模块的拆分与组合配置、模块与感性意象的对应等,在计算机系统中均是可实现的,因此计算机辅助的服装模块式设计在现实中也是可行的。

2 服装模块的组成与变形

服装模块式设计首先要解决服装模块的划分问题,服装模块包括固定模块和可选模块。固定模块是指任何服装设计中都需要存在的模块,可选模块是指在服装设计中既可存在又可不存在的模块。模块的划分并不是任意的,既需要满足服装的基本组成,又需要实现服装设计的多样化等,因此服装模块划分需满足如下条件。

1)模块划分程度适中。模块划分既不能太细致也不能太粗糙,太细致会增加模块连接的复杂性,增加计算机的计算负荷,太粗糙则会减少服装的变化形式,无法满足服装设计多样性的需求。

2)固定模块按照服装部位划分。服装对人体不同部位的包裹形成不同的服装部位,不论在设计上还是工艺上,服装均以部位为单位进行连接,因此固定模块的划分应与服装部位相对应。

3)可选模块按照装饰种类划分。大部分可选模块只起到装饰的作用,与着装部位没有必然关系,通常同一件服装上的装饰部分有一定的相似性或者是一个系列,因此可选模块应按照装饰种类的不同进行划分。

4)满足服装样板及工艺要求。服装设计之后还需要制板、裁剪和缝制等才能得到真实的服装,因此在对服装模块进行划分时需要综合考虑样板及工艺的可实施性。

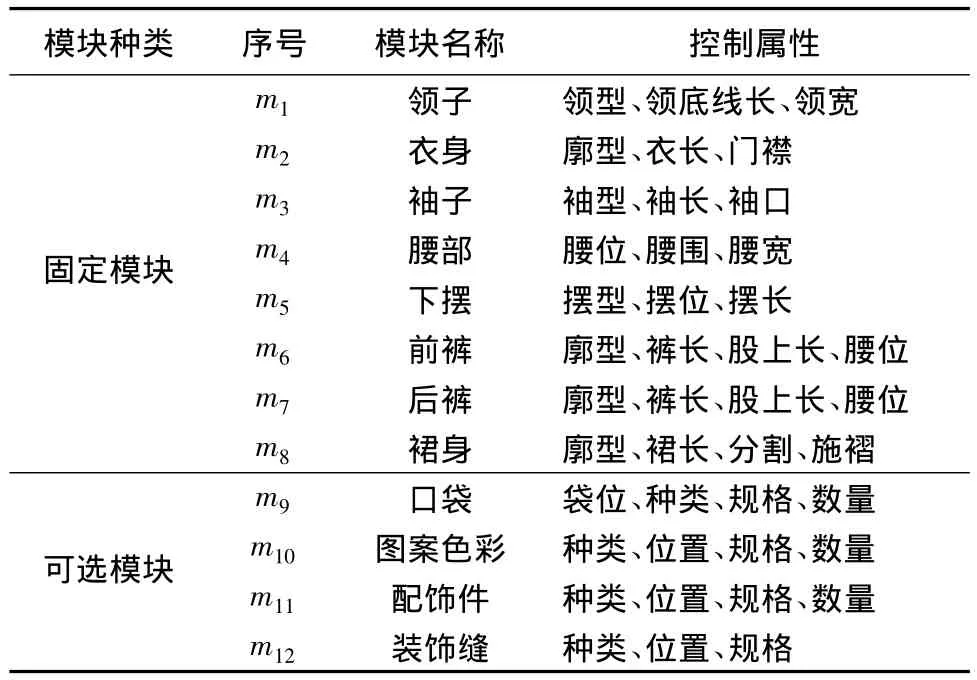

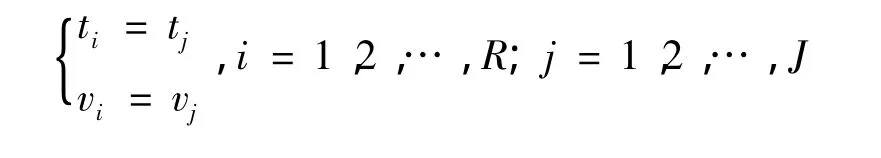

运用以上规则,将服装模块划分汇总,共有8个固定模块m1~ m8,4个可选模块m9~ m12,具体的模块名称如表1中所示。控制属性用来确定服装模块具体款式,每个属性有了确定的属性值之后,部件模块就有了唯一的结果,变化任一属性值,部件模块本身也会随之改变,形成多样化部件模块[10-11]。通过配置不同的模块,以及控制属性的变化,可设计出多种款式变化的服装。当某模块所有控制属性值为零时,表示该模块被设计为“无”,例如当领子模块的所有控制属性值为零时,表示该设计为无领设计。

表1 服装模块的组成Tab.1 Composition of garment modules

以上这种变化属于款式的变化,是服装设计长期发展中形成的部件模块整体的变化。模块化设计的多变性还包括模块内组成部分的变形。

模块变形的随意性较大,主要针对特殊需求或特殊体型。根据对服装模块的变形处理,可将部件模块变形分为分割与扩充、省转移、加褶裥、特殊变形、组合变形等。

1)分割与扩充:包括分割、扩充、分割后扩充3种变形。分割是指将样板进行分割,得到多样化的分割线;扩充是对部件的夸大;分割后扩充是指将需要夸张的部位剪开,旋转至适当的位置后,以圆顺的曲线连接外部线得到扩充之后的服装部件样板。

2)省转移:将服装上的省道合并,并在设计分割线的部位打开相同的省量。

3)加褶裥:是指在部件模块连接处增加松量,在进行缝合时通过缩褶或是利用褶裥形成服装连接部位褶皱,其余部位松量变大的效果,这种变形在服装中是较常用的一种设计。

4)特殊变形:除以上变形之外,服装部件的变形还可根据设计师的奇思妙想有更为特别的设计,如将建筑元素、几何形状等加入到服装部件的变形中,形成特殊风格的部件或服装。

5)组合变形:是指综合利用以上2种或多种变形,形成较为复杂的部件模块。

这些模块的变化和变形是独立于其他模块而存在的,模块的变化或模块中某个部位的变形就可形成该模块的另一种设计,多个模块的多种变化和变形,以及多样化的模块配置,这3种因素加在一起,会大大丰富服装设计结果,以满足多样的消费需求。

3 服装模块的配置与连接

将服装划分为部件模块并确定控制属性后,系统内就有了服装模块资源库,服装模块式设计就变成了根据顾客需求进行模块的配置和连接。

服装设计中不同种类服装的固定存在部位是不同的,为便于计算机识别模块的配置情况,可采用二元决策变量σi来描述服装设计中模块被配置的情况:

式中:σmi=1,表示模块 mi被配置;σmi=0时,表示其未被配置。因此在进行服装设计时,所有固定模块均存在,但是每个模块都有一个二元决策变量值来确定该模块在该设计中是否被配置。可选模块变化无穷,在服装上配置情况并不固定,所以初始设计时,可选模块在所有设计中均设为零值(默认值),即σmi=0,在消费者想要某种或多种装饰元素时,再改变可选模块二元决策变量σmi的取值,令σmi=1,使该可选模块被配置。

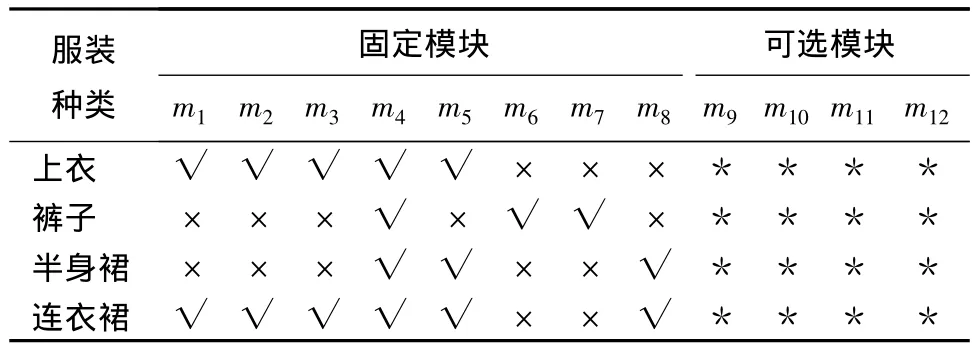

表2示出常用的几种服装模块配置情况。可看出,不同种类服装在固定模块的配置上各不相同,这是由服装穿着部位决定的。可选模块既可被配置也可不被配置,但是在具体的设计中,根据消费需求,可选模块的配置情况又是确定的。

表2 不同种类服装的模块配置Tab.2 Modules configuration of different garments

不被配置与上节中控制属性全为零是不同的,不被配置是指该种类的任何服装都不可能存在该模块,所有控制属性取零是指该种类服装可存在该模块,但是在具体设计时,该模块被设定为“无”。例如上衣设计中前裤和后裤模块均不被配置,此时袖子模块被配置,但是顾客需求为无袖上衣,因此需要把袖子模块的所有控制属性取值为零。

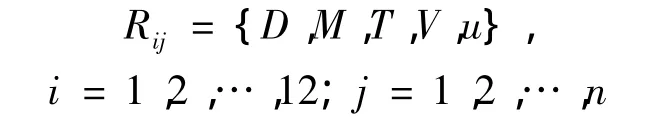

确定模块配置情况之后还需要将模块与模块连接起来,在设计图中将不同部件连接起来,只需要简单的拼接即可,但是生产上要实现部件的连接就需要样板的支撑。定义部件模块连接处为:

式中:Rij表示 i模块的第 j个连接部位;D={d11,d12,…,d21,d22,…,dij},表示该连接部位的标识;M=m1,m2,…,m12表示该连接处所属的部件模块;T={t1,t2,…,tk}为连接处属性集合,包括连接处的存在形式,连接处位置,尺寸等多个属性;V={v1,v2,…,vk}为属性集合对应的属性结果;U=m1,m2,…,m12是与该模块有连接关系的其他部件模块。

在模块连接时,首先要确定相互连接的模块之间的连接关系。每个连接处都唯一对应相连接模块的一个连接处,这是由服装的工艺知识决定的,在计算机中,需储存这些连接关系。如图2所示,模块m1与模块m2连接,则模块m1的D与模块m2的U存在确定的连接关系,当模块m2中有多个连接处时,需要与多个模块连接时,模块m2的每个连接处都与多个连接模块存在确定的连接关系。

图2 服装模块连接关系Fig.2 Linking rule of garment modules

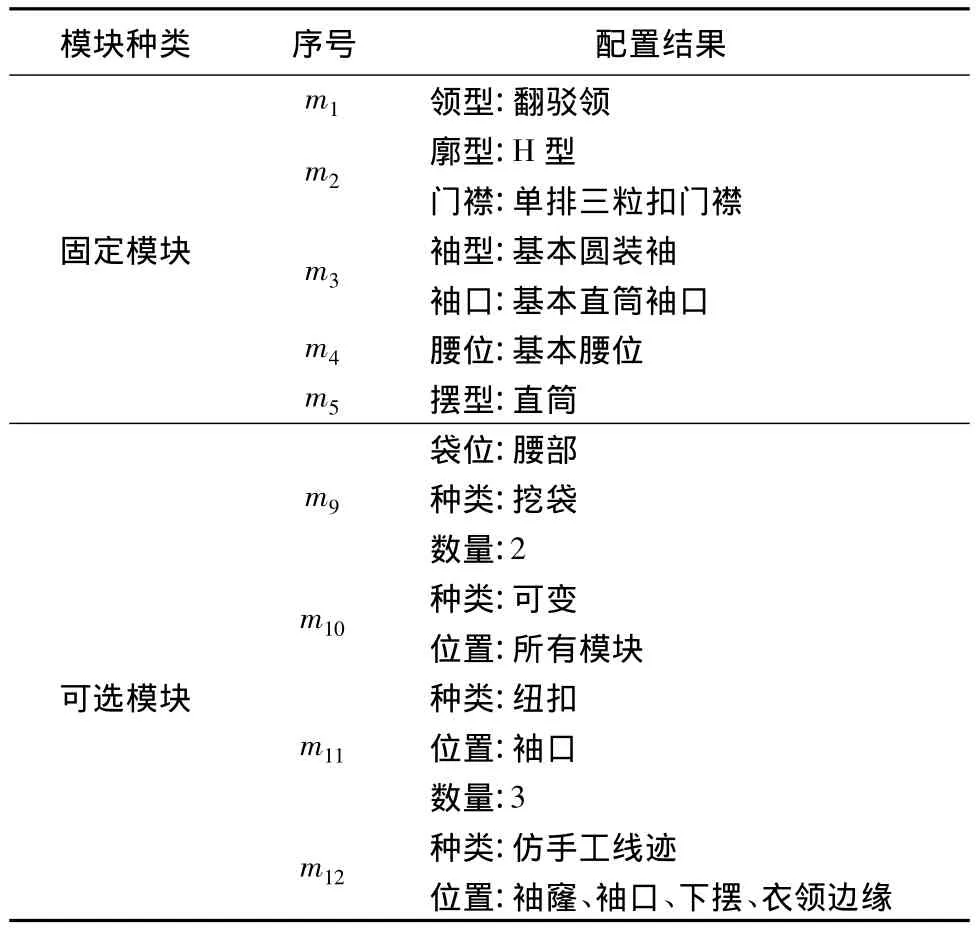

确定模块之间的连接关系后,还需要实施模块之间的连接。随着部件模块的变化与变形,样板的连接部位也会在形状和尺寸上有所改变,因此需要保证模块之间形状和尺寸的配对性。为便于模块的连接,本文设定模块中省、褶裥等元素在样板模块连接之前就已经完成闭合或收褶。所以模块连接处之间的约束条件是需保持连接处的属性变量值一致,即图2中相同阴影部分的值相同:式中:ti,tj分别为集合 T1,T2中的元素;R,J分别是集合中元素的总数量;ti=tj是指二者描述的是同一属性变量;vi=vj是指这2个属性变量值匹配或相等,如连接处尺寸相等,连接处形式、形状匹配等。

综上,通过模块之间的连接处连接可找到需要相互连接的模块连接处,再保证连接处的属性变量的一致性,就可完成模块之间的匹配。

4 服装部件模块变形与连接的应用

以上规律具有普遍适用性,可应用到所有服装的智能化设计中,现以休闲女西装为例分析服装模块的变形与连接。假定顾客的需求服装为简单的、休闲的、较中性的女西装,则可得到各模块二元决策变量的值,示例服装的模块配置如下:

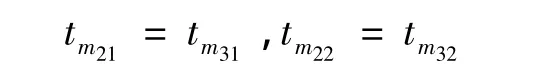

根据计算机的模糊筛选,可得到多种模块控制属性结果,其中之一为:翻驳领、腰部挖袋、门襟、三粒扣、圆装袖、袖口纽扣、多处辑明线、直筒下摆,如表3所示。

表3 示例服装部件模块的配置Tab.3 Composition of model garment modules

通过这些部件模块的配置后,可初步得到服装部件模块,但这些部件只是分散的模块,如图3所示,需要通过连接关系对模块进行连接。根据服装工艺知识及设计需求,可确定连接关系:袖子模块与衣身模块连接,在袖窿袖山处连接;领子模块与衣身模块连接,在领底处连接;口袋与衣身连接,在腰线上连接;纽扣与袖子连接,连接处在袖口处;装饰线与袖子、领子、衣身分别连接,连接处分别在袖口、袖窿、衣领边缘。将服装按照这样的连接关系连接后,形成服装整体如图4所示。

图3 示例服装模块配置图Fig.3 Configuration of model garment modules.(a)Collar;(b)Body;(c)Sleeve;(d)Waist;(e)Hem;(f)Pocket;(g)Decorative seam;(h)Button

图4 部件模块连接后服装示例Fig.4 Garment model after modules connection

假定消费者要求袖子宽松,初步设计结果的袖子不能满足该需求,需要对袖子廓型进行变化,即将袖子廓型变得更加宽松。但是随着袖子模块控制参数的变化会造成连接部位的变化,所以与之相连接的衣身模块也就需要相应的改变,才能使这2个模块之间进行正常的连接。

袖子模块连接处的控制参数是袖山曲线的长度和形状,衣身模块连接处的控制参数是袖窿曲线的长度和形状,所以需建立这2个模块连接处控制参数的约束关系。由于在实际缝制过程中为保证成型后的袖山部位有足够的肩部容量,一般袖山曲线长度略大于袖窿曲线长度[12],在工艺上一般先对袖山连接处进行轻微抽褶,所以在连接前将抽褶完成。由上文可知m2为衣身模块、m3为袖子模块,令tm21为袖窿曲线长度,tm22为袖窿形状,tm31表示袖山曲线长度,tm32表示袖山形状。则根据连接处的属性变量值一致,需满足:即对袖山处抽褶后袖山曲线与袖窿曲线长度相等,形状相配。将袖子廓型变化之后,以此为约束条件就可以达到模块匹配的要求。

因此在进行模块式服装设计时,首先确定设计服装的种类,通过二元决策变量得到固定模块和可选模块的配置;再根据顾客需求或设计目标,通过计算机模糊筛选对模块的控制参数进行配置和填充,如果部分模块不能满足需求,可对模块进行变化或变形,以最终达到顾客需求为目的,但是在模块变化和变形过程中,需要有约束条件控制相连接模块连接处的变化,使得模块之间的连接能够顺利进行。

5 结论

在服装模块式设计中需要根据消费需求或设计目标进行服装模块的配置和部件模块变化与变形,进而需要解决部件模块之间的连接问题。本文将服装分为8个固定模块和4个可选模块,各个模块内部有多个控制属性以确定模块具体形式,在此基础上,通过多种变形可达到多种设计结果,文中将部件模块的变形进行了分类,并运用二元决策变量来确定各个部件模块的配置情况。

在部件模块的连接方面,定义了模块连接处模型,将连接处的名称、所属模块、所配模块等描述性属性用数学符号表示后建立连接处模型,按照服装工艺知识,使连接处与连接处之间形成连接,然后根据服装知识确定约束条件将连接处连接起来形成服装整体。最后以休闲女西装的设计为例,对以上内容进行了实例应用,验证了服装模块式设计作为一种智能化服装设计的可行性。

模块式服装设计只是智能化服装设计的一部分,智能化服装设计涉及到多种服装设计资源,后期研究还应该继续扩充服装设计资源,以完善智能化服装设计。

[1]王海军,孙宝元,张建明,等.客户需求驱动的模块化产品配置设计[J].机械工程学报,2005,41(4):85-91.WANG Haijun,SUN Baoyuan,ZHANG Jianming,et al.Customer demand driven modular product configuration design[J].Chinese Journal of Mechanical Engineering,2005,41(4):85-91.

[2]吴永明,侯亮,赖荣燊.一种面向产品族设计的模块动态规划方法[J].计算机集成制造系统,2013,19(7):1456-1462.WU Yongming,HOU Liang,LAI Rongshen.Dynamic planning of module for product family design[J].Computer Integrated Manufacturing Systems, 2013,19(7):1456-1462.

[3]JIAO J R,SIMPSON T W,SIDDIQUE Z.Product family design and platform-based product development:a state-of-the-art review[J].Journal of Intelligent Manufacturing,2007,18(1):5-29.

[4]LIU E,HSIAO S W,HSIAO S W.A decision support system for product family design[J].Information Sciences,2014,281(10):113 -127.

[5]WANG Pengjia,LIU Yongxian,ONG S K,et al.Modular design of machine tools to facilitate design for disassembly and remanufacturing[J].Procedia CIRP 2014,15(4):443 -448.

[6]MOK P Y,XU J,WANG X X,et al.An IGA-based design support system for realistic and practical fashion designs[J].Computer-Aided Design,2013,45(11):1442-1458.

[7]KIM H S,CHO S B.Application of interactive genetic algorithm to fashion design[J].Engineering applications of artificial intelligence,2000,13(6):635 -644.

[8]朱江晖,阎玉秀.服装纸样模块化设计探讨[J].浙江理工大学学报,2007,24(4):390-394.ZHU Jianghui, YAN Yuxiu. Discussion of garment pattern modularization[J].Journal of Zhejiang Sci-Tech University,2007,24(4):390-394.

[9]钱素琴.智能化服装款式设计系统的研究[D].上海:东华大学,2004:25-28.QIAN Suqin.Study of intelligent garment design system[D].Shang Hai:Dong Hua University,2004:25-28.

[10]刘瑞璞.服装纸样设计原理与技术:女装编[M].北京:中国纺织出版社,2005:10-14.LIU Ruipu.The Principles and Practices of Pattern Design[M].Beijing:China Textile & Apparel Press,2005:10-14.

[11]AU C K, MA Y S. Garment pattern definition,development and application with associative feature approach[J].Computers in Industry,2010,61(6):524-531.

[12]邵献伟,王红歌,许继红,等.基于袖窿深与胸围数学关系式确定的袖山高[J].纺织学报,2009,30(10):111-114.SHAO Xianwei,WANG Hongge,XU Jihong,et al.Confirmation of sleeve crown height based on mathematical relation between armhole height and bust girth[J].Journal of Texitle Research,2009,30(10):111-114.