我国矿热法生产锌粉电炉技术进展

刘学武,王正民,王文宏

(1.陕西有色控股集团有限责任公司,陕西 西安 710075)

(2.陕西锌业公司,陕西 商洛 726007)

0 前言

我国用矿热电炉生产锌粉源于20 世纪70 年代,广西柳州有色冶炼股份有限公司建设的2 台600 kVA 的矩形电弧炉,直到2000 年该公司将矩形炉改成2 台800 kVA 圆形电弧炉,实现了炉形从矩形向圆形的转变,产能、电耗、回收率等指标得到很大提升;2006 年由株洲火炬公司与中南大学联合开发,在内蒙巴彦淖尔紫金有色金属公司建成了首台2 000 kVA 圆形电弧炉,2008 年在云南蒙自矿业公司建成了2 500 kVA 圆形电弧炉;由西安同欣公司与商洛炼锌厂联合开发的2 000 kVA 圆形电弧炉,首台在商洛炼锌厂2009 年建成投运,开发的3150 kVA 圆形电弧炉,首台在内蒙古兴安铜锌冶炼公司2012 年建成投运,第二台于2013 年在广西南方有色公司建成投运。至此,实现了用矿热电炉生产锌粉的大型化、机械化、自动化,彻底解决了矿热电炉生产锌粉的安全、环保和节能问题。

1 矿热电炉生产锌粉的原理

以锌焙砂(ZnO)为原料,石灰、石英为熔剂,焦碳为还原剂,按照一定比例配料、烘料后,将烘好的炉料放入料钟,吊到高位料仓,由料仓下的螺旋给料器将炉料加入电炉内,通过电炉变压器、短网系统、三相石墨电极把电输入炉熔渣,在渣电阻和微电弧的作用下,将电能转化成热能给熔渣加热,使ZnO还原成单质Zn 反应的顺利进行。炉料从炉顶加料孔加入,依次经过炉料加热区、炉料还原区和炉渣熔化区,分别发生下列化学反应:

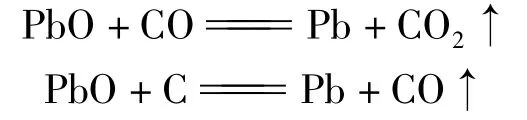

炉料加热区:炉料从100 ℃逐渐加热到1 000℃,炉料中的PbO 首先被还原,随着炉料温度的升高,经历固态PbO 与CO 反应生成固态Pb、液态Pb,液态PbO 与CO、C 反应生成液态Pb 的过程。

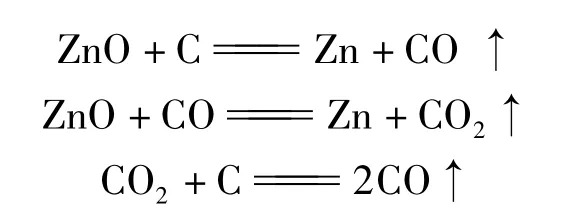

炉料还原区:炉料加热到1 000~1 300 ℃,炉料中40%的ZnO 被还原成Zn,随着反应的进行,炉料熔化造渣,ZnO 会熔于渣中,还原变得越来越难。因此,矿热电炉生产锌粉希望炉料造出较高熔点的渣,在低温下炉料中ZnO 尽可能多被还原成Zn。

还原的液态Pb 在此处溶解炉料中被还原挥发的Cu、As、Sb、Bi,并捕集Au、Ag,而留在炉渣中。

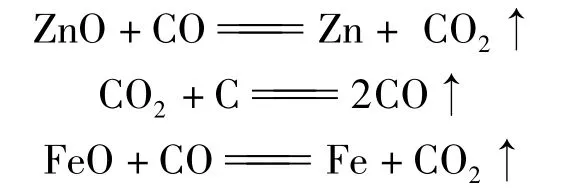

炉渣熔化区:又称为熔池区,温度为1 300~1 350 ℃,炉渣完全熔化,熔于渣中的ZnO 要从液态渣中还原成Zn,需要消耗更多的热量,由石墨电极产生的电弧热和能导电的熔渣电阻所产生的焦耳热共同给熔池加热,维持还原反应所需要的热量,同时在电场产生的电磁力搅拌下,熔渣中的ZnO 与高浓度的CO 充分接触还原,当炉渣含Zn 低于2%时,炉渣中的FeO 也被还原成Fe,沉积于熔池底,久而久之熔池积满铁,电极无法插下,生产不能正常进行。因此,为了熔池内反应的顺利进行,要求熔渣由SiO2-FeO-CaO 组成,其中SiO2含量25%~30%、FeO 含量20%~28%、CaO 含量15%~22%、Zn 含量3%~5%,碱度控制在0.9~1.0 之间,一般炉料中C 含量为还原Zn 理论量的1.1~1.5 倍。

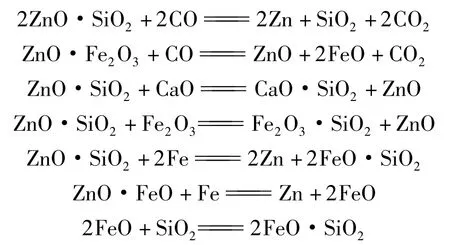

另外,硅酸锌、铁酸锌也发生反应。

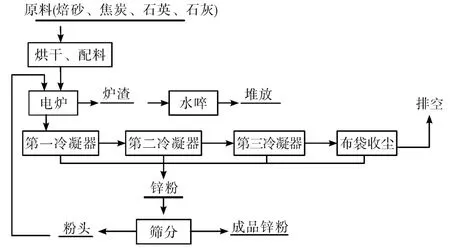

还原出来的Zn 以蒸汽形式进入炉气,温度为950~1 050 ℃的炉气Zn 蒸汽40%~45%、CO2不足0.2%,其余为CO,进入冷凝器急冷,锌蒸汽从气态变成小液珠,进而变成固态的锌粉。其他杂质元素进入炉渣中,定期随炉渣排出炉外。工艺流程见图1。

2 电炉及主要设备技术进步

2.1 电炉本体结构优化

电炉本体包括炉壳结构、炉顶结构、炉底结构、炉墙结构、炉体配砖等。

2.1.1 炉体结构优化

我国最早的锌粉电炉为矩形,长2.4 m、宽1.6 m,炉床有效面积3.84 m2,3 根φ200 mm 石墨电极“一”字形排列,由于石墨电极产生的电场不均匀,熔池内电热功率密度差异大,电极附近温度高达1 500 ℃,离电极越远,温度越低,熔池温度1 300~1 350 ℃,而熔池底部和炉墙附近温度1 200~1 250℃,矩形电炉4 个角为死区,温度更低,炉床面积没有得到有效利用,锌粉产能低、电单耗高。2000 年广西有色金属公司将原矩形电弧炉改成圆形电弧炉,炉床有效面积为5 m2,3 根φ200 mm 石墨电极在极心圆上“品”字形排列,改造后锌粉电单耗由5 290 kWh 降低到4 022 kWh、锌回收率由94.1%提高到94.8%,实现了炉形从矩形向圆形的转变。

图1 矿热电炉生产锌粉工艺流程图

2.1.2 炉底、炉墙结构及耐火材料优化

炉底结构:原平底形由5 层组成,最下面紧贴钢板一层为石棉板或硅酸铝纤维毡,往上依次为粘土砖、捣打料、高铝砖、铝铬砖,虽然平底施工简单,但在高温熔渣的作用下,捣打料与炉底砖膨胀系数不同,易产生裂隙使炉底拱起,导致炉底漏渣、损坏。目前大型炉炉底均改为反拱形结构,也是5 层结构,但最上面两层是用异形高铝砖或铝铬砖砌筑而成的反拱形,这种结构受力合理,未出现炉底拱起而渗漏现象。

炉墙结构:炉墙由渣线以下的炉墙即渣线墙和渣线以上的炉墙即上炉墙组成,渣线墙所用的砖叫渣线砖,渣线以下的炉膛称为熔池。在电弧炉内,由于熔池温度高达1 300~1 350 ℃,加上强烈的电磁搅动,导致熔渣对炉墙的侵蚀和冲刷严重,渣线砖一般选用能耐高温、偏酸性、耐磨、热震性稳定的石墨化碳砖、镁质耐火砖(如镁铝砖、镁铬砖)、铝铬质耐火砖等。800 kVA 的炉子渣线墙厚度由460 mm 增加到760 mm,2 000 kVA 的炉子将炉墙厚度增加到900~1 200 mm,但使用不到300 天,渣线墙被侵蚀和冲刷变薄或渗漏,逼迫停炉重新筑炉。冶金工作者经过不断的研究,开发出复合渣线墙结构,即渣线墙靠熔池侧墙用400~600 mm 高铝耐火砖砌筑,紧贴耐火砖外侧用8~10 mm 厚的钢板焊成夹层水冷壁炉壳,在水冷壁内用钢板套组成蛇形水路,20~25℃冷却水从水冷壁下部进水管压入,温度达40~45℃从上部出水管排出,经凉水塔冷却后再加压进入冷却水冷壁,进而冷却渣线墙,使熔融的炉渣急冷在渣线墙内壁挂渣,保护渣线墙不被炉渣继续侵蚀、冲刷,使渣线墙运行寿命突破800 天。在渣线墙熔池底部设置65 ×65 mm 的底渣口,用于及时放出炉底积铁或事故停炉时快速放出炉渣;在距离熔池底高度600~650 mm 的渣线墙上设置φ80 mm 放渣口,用于生产时正常放渣。上炉墙没有侵蚀、冲刷,温度1 050~1 150 ℃,一般用高铝砖或一级粘土砖,厚度460 mm。

拱脚结构:在上炉墙与炉顶之间传统的设置一个钢圈梁,用于托起炉顶,但由于在高温下钢构架与耐火材料膨胀系数不同,钢圈梁与炉墙之间产生缝隙,含锌烟气会从缝隙中窜出,冷却积累,逐渐将圈梁不均匀抬高,导致将钢圈梁局部烧坏。目前国内圆形炉设置炉顶拱脚,采用耐火料烧制的异形拱脚砖砌筑,外部用钢炉壳,再用拱脚梁箍紧。

炉顶结构:矩形炉子炉顶设计采用弧形拱,圆形炉子炉顶设计采用球形拱,拱顶中心角一般为60°。上部炉气温度1 050~1 150 ℃,因此,炉顶砖用高铝异形砖耐火砖,厚度300~350 mm。由于在砌筑炉顶时要预留3 个电极孔、3 个加料孔、测温孔和探渣孔,施工难度大,使用后电极孔易损坏,导致炉顶一般使用300 天左右就被损坏停炉检修,目前已开发出采用低水泥耐火浇注料整体浇注炉顶,施工简单,使用寿命可达到800 天以上。为防止炉气从电极孔、加料孔、测温孔、探渣孔缝隙中漏出,对电极孔、加料孔用石棉绳封堵,并对电极孔上部增加冷却水套。

2.1.3 配料烘料及加料方式优化

配料烘料:800 kVA 锌粉电炉采用人工配料,反射炉烘料,间断加料。随着2 000 kVA 到3 150 kVA锌粉电炉的开发使用,单个工厂锌粉产能达到2 万t及以上,配料、烘料、加料都会影响生产效率和成本,目前研发的连续生产线:采用电子皮带秤计量,圆盘给料机配料,蒸汽干燥器或回转窑或多膛炉烘干,烘好的热料装入料钟,用行车吊到电炉高位料仓,由高位料仓底部的螺旋给料机从加料孔连续或间断加入炉膛内。

2.2 炉喉、冷凝器、收尘及出粉系统优化

2.2.1 炉喉、冷凝器改进

炉喉:电炉本体与锌粉冷凝器连接部分,由于1 050~1 150 ℃的锌蒸汽通过炉喉进入冷凝器急冷降温形成锌粉,在此过程中炉气夹带有部分炉料的粉尘及被氧化的少量锌粉粘结在炉喉处,逐渐将炉喉堵塞,需要停车清理。因此,炉喉应尽量短,且便于清理。有人将炉喉设计成“L”形,长度超过1 000 mm,不便清理,且不安全;目前最佳的设计是将电炉烟气出口与冷凝器进口直接用法兰“一”字形连接,炉喉长度不超过200 mm,在烟气进口对面冷凝器壁上设人孔门,穿过人孔门板设置一根清理杆,采用机械周期性自动清理。

冷凝器及收尘系统:冷凝器下部为夹层式水冷壁组成的锌粉收集斗;中部由前后左右4 块可拆式夹层式水冷壁组成,在前后2 块上分别设有炉气进口和人孔门;上部由夹层式水冷壁组成,在其顶部设有气体出口,经管道与一惯收尘器进口相连,一惯气体出口再与二惯收尘器进口相连,二惯排出气体再三惯进口相连,三惯出口与布袋收尘器进口相连,烟气经布袋收尘器、高温风机、尾气烟囱排出。该尾气含有浓度90%以上CO 气体,应回收利用,并防止CO 中毒或爆炸等安全事故发生。并在冷凝器内腔装有数组蛇形冷凝水管,与夹层式水冷壁共同给锌蒸汽降温,使其由气态锌变成小液滴,进而变成固态锌粉。未冷凝沉降的锌蒸汽随气体经过一、二、三惯及布袋收尘继续冷却、沉降。蛇形冷凝水管壁上易粘结锌粉,设有自动振打清灰装置定时清灰。

2.2.2 出粉系统改进

由于电炉及冷凝器、一惯、二惯、三惯均为微正压运行,吸入空气立即爆炸,但烟气逸出,就会引起CO 中毒。因此,出粉系统必须是密闭进行。小炉子一般用一台溢流式绞龙与冷凝器、一惯、二惯、三惯收尘斗通过星形排灰阀连接,溢流绞龙出口用短管直接接入密闭的铁制锌粉罐内,再筛分、密封保存。目前大炉子采取将冷凝器与一惯、二惯、三惯分开收粉,即在冷凝器收尘内腔底部设一出粉螺旋,通过溢流绞龙将粉送到冷凝器外部出粉溢流螺旋,再由该螺旋将混合粉密闭的铁制锌粉罐内,再与一、二、三惯收集粉一体送筛分、密封保存,一、二、三惯收粉与小炉子相同。布袋收尘器必须在密闭条件下操作,因尾气含有高浓度CO 气体,易发生自燃、爆炸。

2.3 供电系统改进

电弧炉短网系统包括电炉变压器、进出线箱、铜母排、饶性电缆、导电铜管、端接头及夹持器、石墨电极等。

2.3.1 电炉变压器

600 kVA 电炉变压器输出电压只有120 V、110 V、100 V 3 档,使用输出电压为120 V、110 V 2 档,电炉的电流不好调整,后对800 kVA 电炉变压器设置成120 V、110 V、100 V、90 V、80 V 5 档。在2 000 kVA 到3 150 kVA 电炉变压器设计中均采用5 档或6 档设置,使用灵活,效果好。

2.3.2 短网系统

短网系统有封闭式和祼露式。封闭式短网包括进线箱、出线箱、软绞线、封闭式母排组成,一般用于小炉子供电系统;2 000 kVA 及以上炉子用祼露式短网,该短网包括铜母排、饶性电缆、导电铜管、端接头及夹持器组成。

2 000 kVA 电炉每相配12 根软绞线,即一根铜母排与导电铜管之间用6 根铜软绞线相连,每相构成双回路,由12 根组成铜软母导线;端接头是铜软绞线与硬铜母排或导电铜管末端连接的接头,端头为直角形,一端开有4 个锥形孔(φ46mm/φ40mm),另一端开有4 个φ22 mm 钻孔,有4 个φ22 mm 钻孔端用M22 mm 不锈钢双头螺栓紧固,紧紧夹住硬铜母排的两边或导电铜管的导电铜板两边,而铜软绞线从锥形孔的小头孔插入,用楔子从锥形孔的大头孔将铜软绞线楔紧,每个孔安装一根软绞线,一个接头安装3 根或4 根。2 000 kVA 硬铜排采用180 mm×16 mm 铜排;导电铜管连接着软绞线和夹持器,将电流由导电铜管输送到夹持器的铜头,再传送至电极。导电铜管一般采用挤制紫铜圆管,与夹持器连接的一端采用异径管连接,将铜管与埋入铜头的冷却水管连接起来,用压盖把铜管固定,另一端固定在滑车架上的左右支架上,用管夹加紧固定,管夹设有绝缘材料,防止铜管漏电至滑车上而短路,端头制成弯头,与冷却水源用橡胶管相连接,以便导电铜管随电极臂升降。2 000 kVA 电炉导电铜管选用φ60 mm×10 mm~φ70 mm×10 mm,每项电机设有两根导电铜管,做成冷却管,冷却夹持器中的铜头;夹持器包括拉杆、气缸和气动控制机构,正常工作时不需要压缩空气,气缸中的弹簧弹力将活塞杆推出,活塞杆带动拉杆向左运动拉动拉杆,装在杠杆另一端的颚板向右运动,将电极夹紧,换电极时,给气缸通压缩空气,将电极松开。气缸要求压缩空气压力为0.4~0.6 MPa;电极升降机构包括立柱及平台、滑轮托架、电极升降臂等组成,小炉子一般卷扬传动升降机构,大炉子一般采用液压传动为电极升降臂沿立柱轨道上下运动提供动力,调节电极插入熔池深度,调节输入功率大小,实现熔池温度的控制;石墨电极,600 kVA、800 kVA 电炉采用φ200 mm 石墨电极,2000 kVA 电炉采用φ300 mm 石墨电极,3150 kVA 电炉采用φ350 mm 石墨电极,质量符合GB3073-82 标准要求。

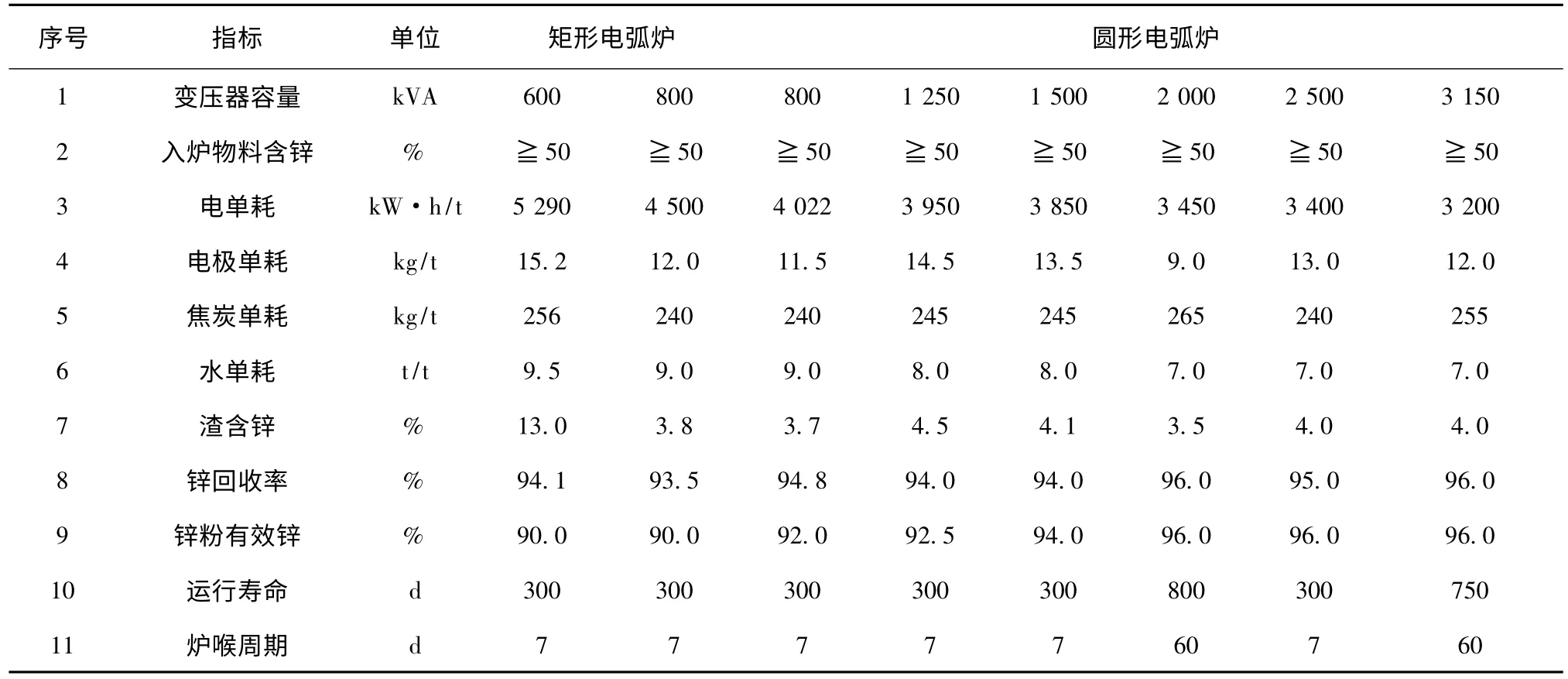

3 生产实践

我们对广西、云南、陕西、甘肃、内蒙古、河南、四川等地30 余台锌粉电炉进行了实际考察,经过分析比较,我们与西安同欣公司联合设计开发的2 000 kVA、3 150 kVA 电炉在商洛炼锌厂和南方冶炼厂得以应用,效果良好,电炉运行寿命达到26 个月,电单耗小于3 400 度、电极单耗小于9 kg,均处于国内领先水平。各种规格锌粉炉运行情况见表1。

表1 各种规格锌粉电炉运行情况一览表

4 结束语

经过冶金科技工作者近50 年的不懈努力,我国锌粉电炉由600 kVA 矩形发展到800 kVA 圆形、进而发展到3 150 kVA 圆形电炉,实现了设备的大型化,自动化程度大大提高,投资减少,效率提高;开发了反拱形炉底、复合型炉墙和浇筑预制复合炉顶等技术,渣线墙厚度用900~1 200 mm 变为400~600 mm,渣线砖由石墨化碳砖、镁铝砖、镁铬砖、铝铬质砖变为高铝耐火砖,炉子运行寿命由10 个月延长到26 个月,筑炉及维修费用节省50%左右;开发的烟气出口与冷凝器进口“一”字形直接连接,炉喉长度由1 000 mm 缩短到200 mm,采用机械自动清灰,炉喉清理周期由7 天延长到60 天,开工率提高,工人劳动强度降低;冷凝器及惯性收尘器均采取电控阀溢流绞龙密封出粉,实现了电炉安全运行;电炉变压器设计由3 档改为5 档或6 档,操作灵活,效果更好;配料、烘料、上料、加料系统,短网供电系统,电极升降系统和冷却水系统等的优化设计,为电炉大型化、连续化生产提供了保障。

[1]郭天立.锌粉及合金锌粉生产[M].长沙:中南大学出版社,2010.

[2]王振岭.电炉炼锌[M].北京:冶金出版社,2001.

[3]刘青松.锌粉生产工艺的技术改造[C].第8 届全国铅锌冶金生产技术及产品应用学术年会论文集.2001.

[4]初 阳,柳兴龙,王正民,等.商洛炼新厂2 000 kVA 锌粉电炉设计,2008.

[5]王文宏.商洛炼锌厂2 000 kVA 锌粉电炉操作规程[R].商洛:商洛炼锌厂,2008.