亚临界萃取小麦胚芽油工艺研究

宋国辉,孙 强,张丽霞,芦 鑫,黄纪念

(河南省农科院农副产品加工研究所/河南省农产品生物活性物质工程技术研发中心,郑州 450002)

小麦胚芽是小麦制粉加工的副产物,我国每年制粉工业可产生3万—5万t[1]小麦胚芽。小麦胚芽是小麦籽粒的精华部分,富含优质蛋白质、碳水化合物、脂肪、多种维生素及矿物质、微量元素等,有“人类天然的营养宝库”[2-6]的美称。特别是其脂中含有8%—13%的小麦胚芽油。小麦胚芽油富含维生素E、亚油酸、亚麻酸、二十八碳醇及多种生理活性组分,特别是天然维生素E 含量为植物油之冠,对调节人体内电解质平衡、调节血压、降低胆固醇、预防心脑血管疾病有重要作用。已被公认为一种颇具营养保健作用的功能性油脂,素有“油黄金”的美誉。

目前小麦胚芽油的生产工艺主要有超临界CO2流体萃取法、常压浸出法和低温压榨法,但这些方法都存在较多不足[7-11]。超临界CO2流体萃取法对设备要求高,设备处理量小,难易适应油脂工业的大规模生产;常压浸出法是以正己烷(又称“六号”溶剂)为溶剂在常压下从油料中萃取油脂的工艺,其萃取、油脂脱溶和饼粕脱溶工序所需温度较高,能耗大,且饼粕长时间处于高温状态,饼粕蛋白变性率高;低温压榨法生产工艺简单,直接压榨即可,但饼粕残油高,不适合小麦胚芽这一低含油率油料的油脂生产,且毛油杂质较多、含水量大。

亚临界萃取技术是一种加压流体萃取技术,用于油脂萃取时,其工作是在常温和一定压力下 (0.3—0.8MPa)进行,所用的萃取剂在常温常压下是以气体形式存在,在加压状态下以流体状态存在。在亚临界加压状态下,萃取剂的分子扩散能力增强,传质速率加快,对物料中的油脂等弱极性物质的渗透性和溶解能力显著提高。同时萃取过程采用低温或常温,充分保留了萃取物料的天然活性成分,萃取过程与空气隔绝,不会使特殊物料发生氧化等反应,目标物保留完全。萃取压力低,对设备要求较超临界萃取低的多,易于实现工业化规模生产。因此,亚临界萃取被视为一项绿色环保、前景广阔的制油新技术[12-18]。基于亚临界萃取技术的上述优势,对小麦胚芽油的亚临界萃取技术进行了工艺优化,并设计了适合工业化生产的三级罐组逆流萃取工艺,为亚临界萃取技术在小麦胚油制取中的应用提供技术支持。

1 材料与方法

1.1 材料与仪器

1.1.1 材料与试剂

小麦胚芽(含油量11.5%),外形为片状颗粒,厚度0.1—0.2mm,直径约3mm,由安阳漫天雪食品制造有限公司提供;液化石油气(丙烷和丁烷混合物),濮阳市液化石油气有限公司提供;其余分析检测试剂均为分析纯。

1.1.2 仪器与设备

脂肪快速测定仪、CEB-5L 型亚临界流体萃取设备,由河南省农科院农副产品加工研究所与安阳漫天雪食品制造有限公司联合设计制造;日处理30t 原料亚临界萃取成套装备,安阳漫天雪食品制造有限公司制造;电子天平,METTLER PM200 上海电子天平厂;SH10A 型快速水分测定仪,上海民桥精密科学仪器有限公司。

1.2 方法

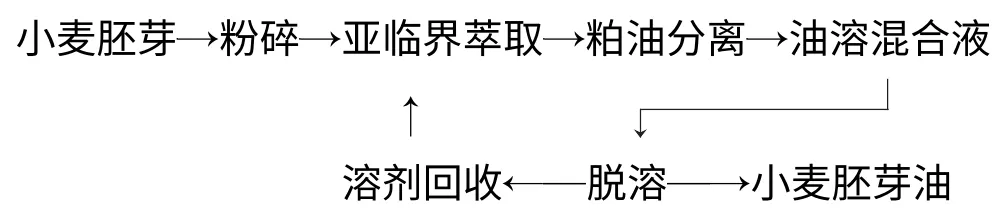

1.2.1 工艺路线

亚临界萃取小麦胚芽油试验工艺流程:

1.2.2 小麦胚芽油出油率计算

采用植物油脂含量测定法(GB/T14488.1—2008)测定油脂含量。出油率采用(1)式计算:

(1)式中,m1为萃取出的小麦胚芽油的质量,单位为g;m 为小麦胚芽油原料中的含油量,单位为g。

2 结果与分析

2.1 亚临界萃取工艺优化

2.1.1 料液比对小麦胚芽出油率的影响

萃取温度为50℃、萃取时间为60min 的条件下,作料液比分别为1∶2、1∶4、1∶6、1∶8、1∶10、1∶12 的单因素试验,结果表明,出油率随溶剂用量的增加而升高,当料液比从1∶2 增到1∶8 时,出油率提高幅度较大,但料液比增加到1∶8 以后,出油率增加缓慢。由此可见,对于一定量的物料,增大溶剂用量可增大油脂在溶剂中的含量,提高出油率。但增加到一定程度后,该因素对出油率的影响明显减小,且溶剂过多不利于溶剂的回收,会增加残溶及溶剂溶剂回收的能耗。综合考虑,试验条件下选择料液比为1∶8 最佳。

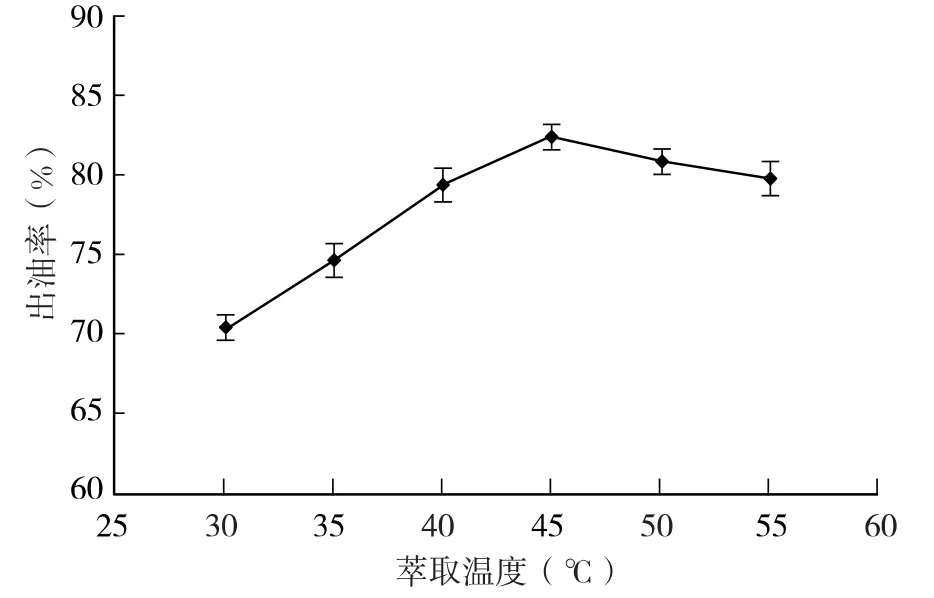

2.1.2 萃取温度对小麦胚芽出油率的影响

在料液比为1∶8、萃取时间为60min 的条件下,作萃取温度分别为30℃、35℃、40℃、45℃、50℃、55℃的单因素研究。由图1 可知,在试验条件下,出油率随着温度的提高呈现先升高后降低的趋势,45℃时,出油率最高。温度对油脂萃取过程有两方面的影响:一方面,由于温度的升高,溶质扩散系数增大,油脂萃取效率增加,出油率增加,显示出正效应;另一方面,温度的升高引起溶剂密度变小,对甘油三酯的溶解度下降,显示出负效应,当负效应的影响增大到一定程度时出油率增加缓慢,当负效应的影响大于正效应时出油率开始下降[19]。从而萃取温度升高到一定程度以后,出油率增加缓慢甚至下降。并且萃取温度过高会导致能耗过大、且不易操作,综合考虑,选择最佳萃取温度为45℃。

图1 萃取温度对出油率的影响

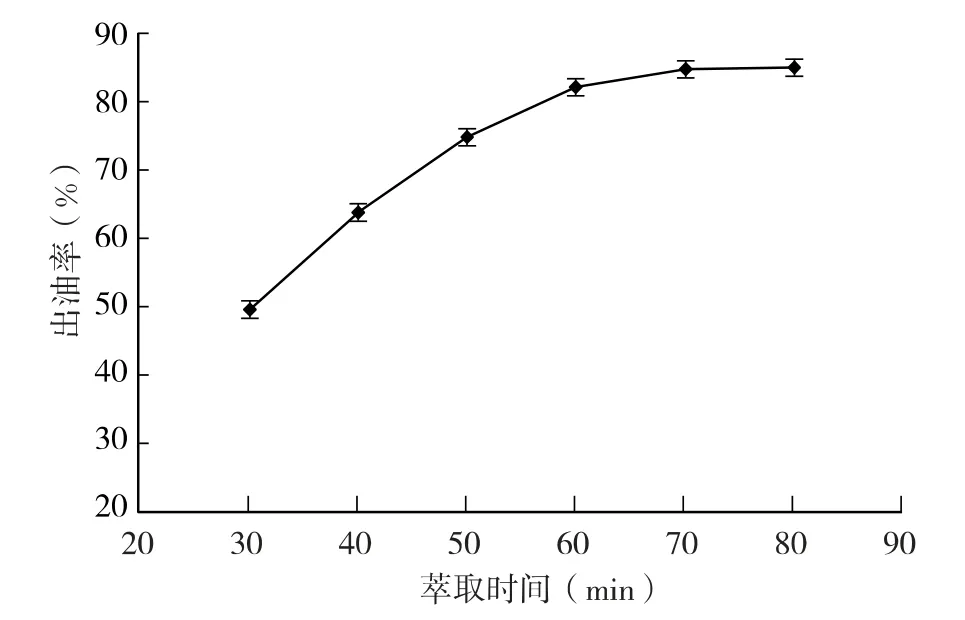

2.1.3 萃取时间对出油率的影响

在料液比为1∶8、萃取温度为45℃的条件下,作萃取时间分别为30min、40min、50min、60min、70min和80min 的单因素研究,萃取时间对小麦胚芽油出油率的影响见图2。油脂在亚临界流体中达到溶解平衡需要一定的时间,但过长的萃取时间会增加能耗。萃取时间的延长,小麦胚芽油出油率会增加,于70 min时达到最大值87.55%,当超过70 min 后,提取率趋向稳定。萃取时间的增加会造成能耗的增加以及工序时间的延长,综合考虑,萃取时间在60—70 min为宜。

图2 萃取时间对出油率的影响

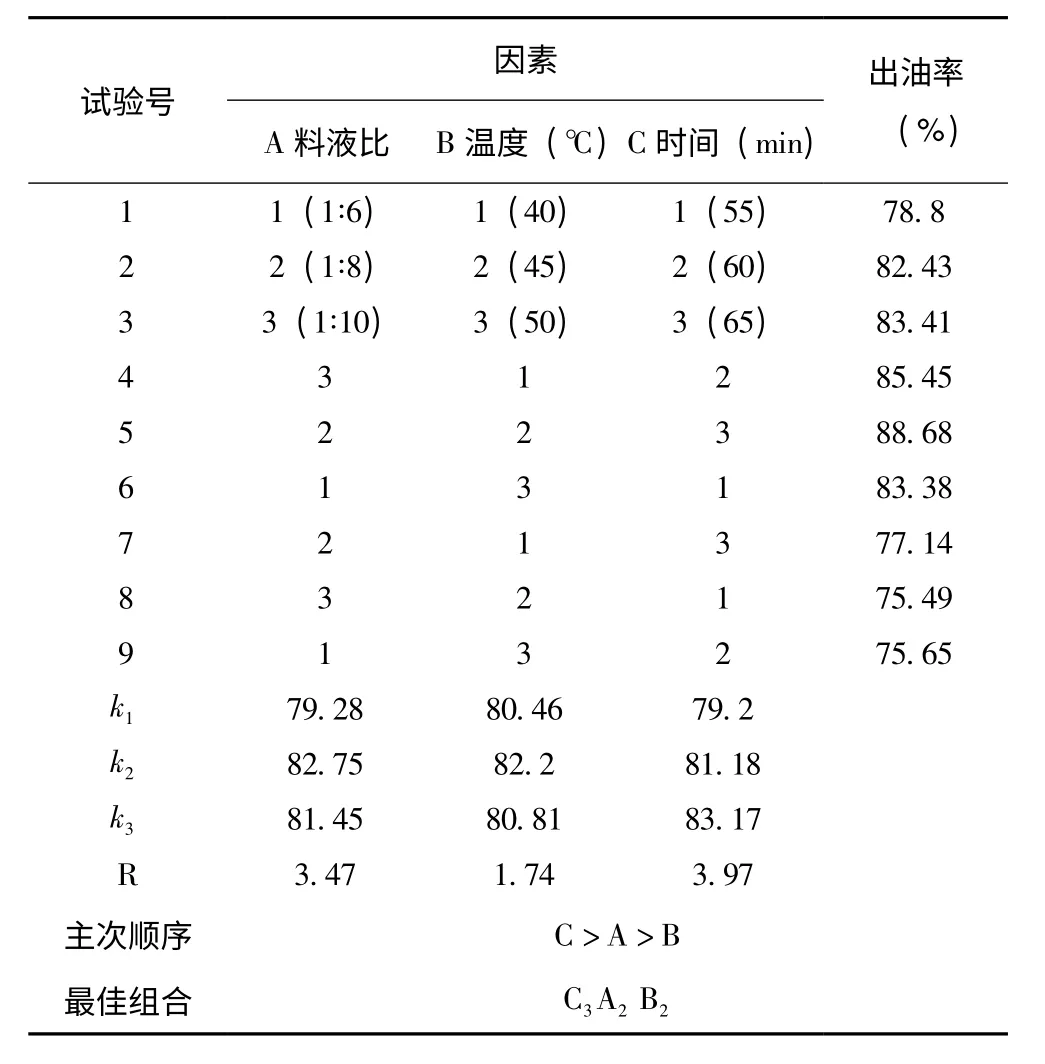

2.1.4 亚临界萃取正交试验

在单因素试验结果的基础上,采用3 因素3 水平的L9(3)3正交试验设计对小麦胚芽油萃取工艺中的料液比、萃取温度和萃取时间进行优化,正交试验设计与结果见表1。

表1 正交试验设计及结果

由表1 可知,亚临界萃取小麦胚芽油时各因素对出油率影响的主次顺序为萃取时间>料液比>萃取温度;亚临界萃取小麦胚芽油的最佳工艺组合为C3A2B2,即萃取时间65min、料液比1∶8、萃取温度45℃,与正交试验表中的试验5 的组合一致,最大出油率为88.68%。

2.2 亚临界萃取小麦胚芽油中试研究

2.2.1 萃取次数对小麦胚芽出油率的影响

考虑到工业化生产的实际情况,若按1∶8 的料液比进行工业生产时,每罐装入的物料有限。同时过多的溶剂使用也会增加后期溶剂回收的能耗。为了充分利用萃取罐的容积、扩大处理量、减少能耗,针对性地开展了少量溶剂多次提取的中试试验,考察萃取次数对小麦胚芽出油率的影响。萃取温度为45℃,每次的萃取时间为20min。分别考察了料液比为1∶1,1∶1.5 和1∶2,分别萃取2 次、3 次、4 次的组合研究。

在相同的萃取次数下,料液比越大,出油率越高。同一料液比条件下,萃取次数越大,出油率越高。但在料液比为1∶1.5 和1∶2 的条件下,萃取3 次和4 次的4 个萃取工艺之间的出油率相差较小。综合出油率和生产成本、效率三方面考虑,选择料液比为1∶1.5,萃取次数为3 次,此工艺下出油率为92.3%。

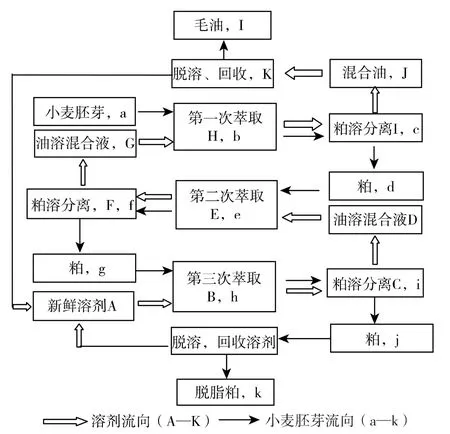

2.2.2 三级罐组逆流萃取工艺

在进行2.2.1 中的料液比为1∶1.5、萃取次数为3 次的试验时,我们发现,第1 次萃取时的出油率为69.6%,第2 次萃取时的出油率为14.05%,第3 次萃取时的出油率为8.65%,即随萃取次数的增加,溶剂中芝麻油的含量越来越低,造成第2 次和第3 次萃取的溶剂利用效率低。为此我们设想采用如图4 所示的三级罐组逆流萃取工艺,即新鲜溶剂A 先用于含油量最低的需第3 次萃取的小麦胚芽粕g 的萃取,经粕溶分离后,溶剂与油的混合液D 再与需第2 次萃取的小麦胚芽粕d 接触萃取,再经粕溶分离后,最后与新鲜小麦胚芽原料接触a 进行萃取,得到接近饱和的溶剂与混合油J,混合油J经脱溶得到小麦胚芽毛油I,溶剂经压缩液化后回收后重复利用。

采用图3 所示的亚临界萃取罐组逆流萃取工艺,每罐加料300kg,按照料液比1 ∶1.5,萃取温度45℃,每罐萃取20min 的工艺参数进行了生产试验。所萃小麦胚芽油的出油率见表2。由表2 可知,三级罐组逆流萃取所得小麦胚芽油的出油率为90.7%,接近于2.3.1 萃取3 次后的出油率。每一批物料经过3 次萃取实际所用的溶剂量为物料的1.5 倍,与小试工艺的料液比1∶8 相比,每周期节省溶剂消耗80%,可大幅降低混合油脱溶的能耗,溶剂的利用率也大幅提高。

图3 亚临界萃取三级罐组逆流流程示意

表2 三级罐组逆流萃取生产试验结果

3 结论

通过单因素和正交试验,进行了小麦胚芽油亚临界萃取小试工艺参数优化,最佳工艺参数为萃取时间65min、料液比1∶8、萃取温度45℃,出油率为88.68%。在小试工艺优化的基础上,开展了工业化的适用性试验,设计了三级罐组逆流萃取工艺,所得小麦胚芽油的出油率为90.7%,每一批物料经过3 次萃取实际所用的溶剂量为物料的1.5 倍,与小试工艺的料溶比1∶8 相比,每周期节省溶剂消耗80%,可大幅降低混合油脱溶的能耗,溶剂的利用率也大幅提高。

[1]吴素萍.小麦胚芽中生物活性物质的研究现状[J].食品工业科技,2009,1:348-351.

[2]AMADO R,ARRIGONI E.Nutritive and functional properties of wheat germ[J].International Food Ingredients,1992,4:30-34.

[3]张婷,刘婉,张艳贞,等.小麦胚芽生物活性物质及其功能特性研究进展[J].食品科学,2011,32(3):281-285.

[4]姚惠源.谷物加工工艺学[M].北京:中国财政经济出版社,2000:185-189.

[5]姚惠源,吴嘉根.谷物胚芽开发利用与研究途径的探讨[J].粮食与饲料工业,1989,5:17-22.

[6]葛毅强,蔡同一.小麦胚芽及其综合利用的研究进展[J].粮食与饲料工业,2000,8:3-6.

[7]胡鹏,蔡荣宝,王文亮,等.小麦胚芽油提取工艺研究进展[J].中国食物与营养,2009,2:35-37.

[8]魏立军,吕慧,汤月敏,等.小麦胚芽油的几种生产工艺实践及分析[J].中国食物与营养,2010,9:35-38.

[9]胡立志,王世让,王玉,等.冷榨法制取全脂小麦胚芽油的工艺研究[J].食品科学,2011,31(8):116-120.

[10]黄纪念,侯传伟,方杰.超临界CO2流体萃取小麦胚芽油工艺技术研究[J].中国农学通报,2007,10:230-233.

[11]师景双,等.溶剂法浸提小麦胚芽油的溶剂残留及回收问题的研究[J].粮油加工,2010,8:17-20.

[12]Pronyk C,Mazza G.Design and scale-up of pressurized fluid extractors for food and bioproducts[J].Journal of Food Engineering,2009,95:215-226.

[13]祁鲲.亚临界溶剂生物萃取技术的发展及现状[J].粮食与食品工业,2012,19(5):5-8.

[14]Jos'e A.Mendiola,Miguel H,et al.Use of compressed fluids for sample preparation:Food applications[J].Journal of Chromatography A,2007,1152:234-246.

[15]刘煜,王金顺,韩军.四号溶剂浸出大米胚芽油工艺技术[J].粮食与油脂,2003,7:35-37.

[16]刘肖丽,吴雪辉.不同提取方式对茶油品质的影响[J].食品工业科技,2012,33(24):307-310.

[17]江赟博,张高扬,韩玲.油菜蜂花粉油亚临界萃取及其HPLC 分析[J].食品工业科技,2011,32(11):328-331.

[18]张民,孙学文,赵锁奇,等.亚临界丙烷萃取蛋黄粉中蛋黄油的研究[J].中国粮油学报,2006,21(5):117-119,143.

[19]慕婷婷,韩玲.亚临界—超声波协同萃取苦荞麸中的黄酮[J].食品与发酵工业,2012,38(1):230-232.