基于NEI的通用淬火机床全生命周期智能CAD设计

梁良,董庆伟,杨黎鹏

(河南科技大学机电工程学院,河南洛阳 471003)

基于NEI的通用淬火机床全生命周期智能CAD设计

梁良,董庆伟,杨黎鹏

(河南科技大学机电工程学院,河南洛阳 471003)

目前我国淬火机床制造企业存在的普遍问题是淬火机床设计制造过程缺乏系统性、模块化,也没有针对机床整个全生命周期的设计平台。针对此问题,建构了通用淬火机床全生命周期智能设计平台。该平台能够对整个淬火机床全生命周期进行把握与控制,并在机床设计CAD系统模块上运用了NEI的生物网络技术,实现设计资源与设计知识的自动发现、协商和组合,生成自组织、自进化、自聚集、自协作的智能设计环境,突破传统机床设计的封闭性与局限性,解决了淬火机床制造业的缺乏系统性、模块化的问题。

淬火机床;NEI;全生命周期;智能设计平台

0 前言

目前我国有关淬火机床的设计依然缺乏系统性和模块化,设计方法以经验、试凑、静态和定性为核心,在“设计—制造—修改”的多次循环中求得高质量的产品,从而导致设计周期长。同时,对于淬火机床的生产,仍然停留在单纯的设计制造阶段,对于售后维修缺乏管理,在机床报废后也不实行回收,造成资源的浪费。针对上述问题,在河南省教育厅重点项目基金支持下,以通用淬火机床为研究对象,在深入分析基于NEI的通用淬火机床设计技术基础上,综合考虑全生命周期设计、基于Web协同设计等技术,对基于NEI的淬火机床协同设计系统的体系结构及应用技术进行深入研究,构建了基于NEI的淬火机床智能设计平台,详细阐述了机床设计模块CAD 系统的实现方法[1-3]。

1 智能设计平台的构建

1.1 整体框架的设计

针对淬火机床的整个全生命周期构建了基于NEI的智能设计平台,该平台的整体框架包括7大模块,即顾客需求模块、机床设计模块、模拟仿真模块、机床评估模块、信息共享模块、售后维修模块、报废回收模块[4]。智能设计平台框架图如图1所示,其中顾客需求模块主要功能是采集顾客对于淬火机床的各项要求,例如淬火加工的零件尺寸和机床整体尺寸的要求,电机的特殊要求,零件淬火深度、加热时间的要求等;机床设计模块是整个全生命周期中最重要的部分,它直接关系着淬火机床功能的实现、质量、寿命、成本等重要因素。在机床设计模块中,该平台运用了NEI生物网络技术,使得机床设计更加方便与快捷;模拟仿真模块针对设计出的淬火机床,可以模拟淬火机床在加工过程中周围的磁场和热场,通过分析可以得出淬火零件的受热情况与可能发生的变形。模拟仿真模块能够让设计人员提前掌握淬火机床加工过程中会出现的问题,提前做出回应,使得有效减少不合格的淬火机床;机床评估模块利用对数线性比例强度模型 (Log-linear Proportional Intensity Model,LPIM)对淬火机床的可靠性进行评估。该模型能够像广义更新过程一样,在评估时考虑到维修活动的影响,所不同的是模型参数求解容易,并且能够直接给出机床的可靠性指标[5];信息共享模块是为各设计人员的信息交换搭建一个交流平台,满足不同地域设计人员能够协同工作,共同探讨问题,提出修改意见,完善淬火机床的设计;售后维修模块记录了出厂的各个机床在使用过程中出现的问题,不仅可以让设计人员在设计时参考机床可能会出现的故障,也可使维修人员在第二次维修时提前了解该淬火机床的使用情况;报废处理模块是针对已退休的机床,拆解机床分成可回收的零件部分与已报废的零件部分,把可回收的零件部分标示记录然后入库,方便下次循环使用,减少资源浪费,实现绿色生产。

图1 智能设计平台框架图

1.2 智能设计平台的工作流程

该平台能够呈现出淬火机床全生命周期各阶段的信息,使得整个全生命周期的数据都清晰可见,有据可循,便于信息的管理与控制。其流程如图2所示。

图2 智能设计平台流程图

利用顾客需求VOC获取模块,收集整理市场信息,得出顾客需求报告。根据顾客需求报告,进入机床设计模块,设计出最优机床。然后进行全生命周期产品方案评价与决策,最后保存输出文档。机床售出后,售后维修信息与报废处理信息将通过编辑知识模块被保存在中央数据库中,以备技术人员查阅。不同技术人员与设计人员可以通过协同设计平台参与机床的整个全生命周期设计与控制。

2 机床设计模块CAD系统的实现

机床设计是整个全生命周期中最重要的阶段,它直接关系着淬火机床功能的实现、质量与寿命、成本等重要因素。该智能设计平台重点在淬火机床设计模块,在该模块中运用了先进的NEI生物网络技术。

2.1 NEI生物网络与CAD系统的融合

根据生物界近年来的系统研究表明,人体三大生理调节机构神经系统,内分泌系统和免疫系统之间存在着相互的控制协调关系。已经证实神经内分泌免疫系统 (NEI)之间是一个有机的智能生物网络管理系统,存在细胞因子和受体构成交互的生物网络通用语言,通过双向信息传递机制和相互作用,可使整体生物系统体现突出、自组织、自适应、自扩展、协同等重要特征。其中,神经系统(ANN)是调节人体内所有器官的系统,有很强的信息处理功能和同意调配功能。内分泌系统(AES)在维持机体内环境的稳定方面起着不可替代的作用。免疫系统 (AIS)是保护人体免受外部病原体侵害的一个复杂自适应系统[6]。

淬火机床全生命周期的智能设计平台利用NEI的基本理论和方法,针对设计过程在创新性和智能性方面的发展要求,探索研究基于NEI生物网络模型的产品CAD设计创新设计方法,借鉴神经内分泌免疫网络整体智能系统的实现计算方法,抽象出可以优化机床设计的生物网络结构及其智能协同服务计算模型。

2.2 CAD系统子模块的设计

在淬火机床的设计模块中,包含3个子模块:信息采集与处理模块,相似案例修正模块以及零件重组输出模块。

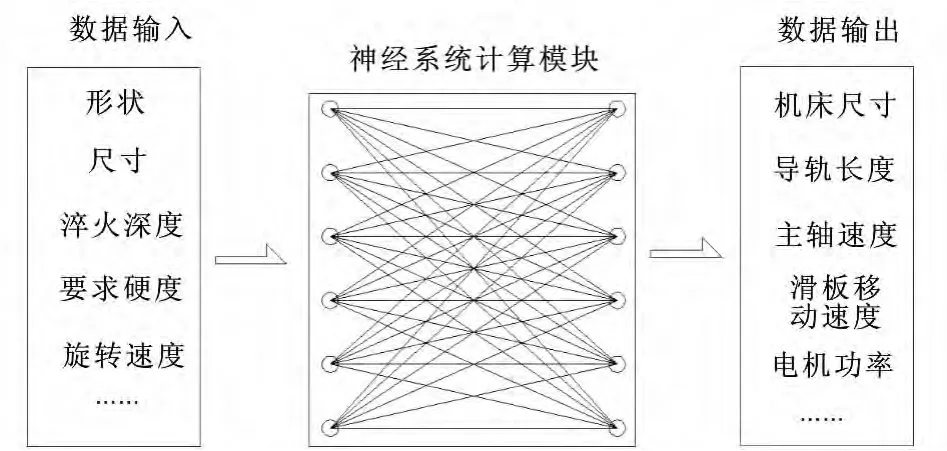

在信息采集部分,通过VOC顾客需求的信息采集模块,采集顾客的待淬火零件的基本要求与各部分权重值。在零件信息采集时,输入参数为:形状,外形尺寸,淬火深度,淬火硬度,主要参数的权重值等。信息采集后,进入质量功能配置 (Quality Function Deployment,QFD)产品规划模块,QFD是把顾客或市场要求转化为设计要求、零部件特性、工艺要求、生产要求的多层次演绎分析方法。根据用户提供的待淬火零件的外形尺寸以及淬火质量要求,利用ANN计算方法来求解与之相匹配的淬火机床床身长度、主轴尺寸、主轴转动速度和滑动导轨长度等主要参数,信息采集模块内部数据转换图如图3所示。

图3 信息采集模块内部数据转换图

在相似案例修正模块中,主要完成的任务是搜索出与设计机床相似的现有机床,然后修改。实例数据库中,每个案例都有自己的标示,其中包括主要参数,主要特征以及特殊要求。在数据库中搜索对比QFD模块给出的机床主要参数,选取最优相似的实例。案例搜索按照顾客需求的权重值进行逐步搜索,以求最贴切的满足顾客需求。

零件重组输出模块是把修改过后的零件通过AES系统控制方法自动化的重组整合,组成完整的机床输出机床整体图并保存在数据库里。

2.3 CAD系统中造型图形库的建立与搜索

为了便于搜索,在造型图形库中,以整个机床为基础按照淬火机床的构造分为床身、移动传动总成、夹具总成、上顶尖滑移总成、下顶尖旋转总成、配重总成五部分。每个大部分下面又分为各个零件,形成以整体为基础的属性树,每个部分有各自的标示,每个零件有各自的特性与数据。搜索时按照顾客需求的权重值进行匹配搜索,先整体搜索,当相似值在一定范围内,可直接得到;当相似值超出范围,则按部分进行搜索,跟据属性树,层层搜索,然后得出最相似的各部分[7]。

3 协同设计数据转换实现

3.1 异构三维造型软件模型的转换

各个设计者采用的三维造型软件不同,导致在线交流图形显示存在障碍。在协同设计模块中,为了可以显示不同三维造型软件的模型,需要建立异构三维造型软件的模型转换接口。应用三维造型软件所提供的API函数访问源,读取源模型特征树、特征参数、几何数据等信息,并将读到的模型信息转换成目标系统可以接受的格式,通过目标协同提供的API函数写入到目标系统的模型,最终实现异构三维造型软件模型的转换[8]。

3.2 交流窗口图像的实时呈现

在协同工作平台上,交流窗口可应用虚拟现实造型语言 (Virtual Reality Language,VRML)实现图形实时呈现。VRML是一种用在Internet和Web超链上的,多用户交互的,独立于计算机平台的,网络虚拟现实建模语言。VRML使用场景图 (Scene Graph)数据结构来建立3D实境,这种数据结构是以SGI开发的Open Inventor 3D工具包为基础的一种数据格式。VRML的场景图包含所有3D世界静态特征的节点等级:几何关系、质材、纹理、几何转换、光线、视点以及嵌套结构。几乎所有生产厂商,无论是建模、动画、VR还是VRML,他们的结构核心都有场景图。

4 结论

该设计平台借鉴神经内分泌免疫网络的整体智能机制,生物网络研究的基础上,提出基于NEI的生物网络产品智能设计方法,突破传统产品设计方法的封闭性和局限性,实现了设计资源与设计知识的自动发现、协商和组合,最终生成了自组织、自进化、自聚集、自协作的智能设计环境,解决了淬火机床制造业的缺乏系统性、模块化的问题。同时,通过对整个淬火机床全生命周期的把握与控制,缩短了设计周期,使资源循环利用,在保护环境的同时也提高了企业自主开发能力,为企业带来更大的收益。

[1]刘新宁,苟卫东,刘涛.面向机床全生命周期的协同开发体系研究[J].机械设计与制造,2014(5):260 -261,266.

[2]周坚,董庆伟,梁良.转盘轴承套圈感应加热间隙的自动跟踪控制[J].轴承,2014(5):19-23.

[3]马永昌,代荣,张建军.小型农机智能设计系统的研究与开发[J].农机化研究,2011,33(4).

[4]Luo Minzhi,KAMEL A EL,GONG Ganghong.UML-based Design of Intelligent Vehicles Virtual Reality Platform[C]//Systems,Man,and Cybernetics(SMC),2011 IEEE International Conference,2011(10):9 -12

[5]张根保,李冬英,刘杰,柳剑.面向不完全维修的数控机床可靠性评估[J].机械工程学报,2013,49(23):136-141.

[6]丁永生,刘宝,任立红,等.基于生物网络的智能控制与优化[M].北京:科学出版社,2010.

[7]魏峰,王宗彦,吴淑芳.基于实例推理的机械产品智能设计平台[J].机械设计与制造,2010(11):253-255.

[8]施凯东.异构三维CAD软件转换接口技术[D].南京:南京理工大学,2010.

Intelligent CAD Design for Quenching Machine Tool Based on NEI in Full Lifecycle

LIANG Liang,DONG Qingwei,YANG Lipeng

(School of Mechatronics Engineering,Henan University of Science and Technology,Luoyang Henan 471003,China)

At present,the common problems of the quenching machine toolmanufacturing enterprises in our country is lack of systematic,modular and quenchingmachine tool design andmanufacturing process and no platform for thewhole life cycle of thewhole machine tool design.Aiming at this problem,the whole life cycle of general quenching machine tool intelligent design platform was constructed.The platform could be used to grasp the whole life cycle of the whole quenchingmachine tool and to control,and on the machine tool computer aided design(CAD)system module using NEIbiological network technology,which realized automatic discovery of the design resources and design knowledge,negotiation and combination,to generate the self-organization,self-evolution,selfaggregation and the collaborative intelligent design environment,and to breakthrough the closeness and the limitations of the traditional machine tool design.It solves lack of systematic and modular problems in quenchingmachine toolmanufacturing industry.

Quenchingmachine tool;NEI;The full lifecycle;Intelligent design platform

TP273

A

1001-3881- (2015)21-153-3

10.3969/j.issn.1001 -3881.2015.21.037

2014-09-17

河南省教育厅重点项目 (13A 460233;13A520232)

梁良 (1989—),女,硕士研究生,主要从事机械电子工程方面的研究。E-mial:258024062@qq.com。