厚壁焊管强度在壁厚方向分布规律的研究

张卫华,项春萍,陈小伟,张宝利

(1.渤海装备巨龙钢管公司,河北 青县 062658;2.渤海石油职业学院,河北 青县 062552)

为了满足油气输送经济性的要求,我国油气输送用钢管向高钢级、大壁厚方向发展,尤其是海底管线、特殊地带等使用的钢管要求采用壁厚更厚的焊管[1-5]。近年来,我国油气管网使用的壁厚在25.4 mm以上的直缝埋弧焊管占有量逐步增加。中国南海深水天然气项目(荔湾项目)用焊管的规格有3种:X65钢级Φ762mm×28.6mm,X65钢级Φ762 mm×30.2mm,X70M 钢级Φ762mm×31.8mm[6]。随着焊管壁厚的增加,由于钢板轧制工艺及钢管焊接成型等因素的影响,使得焊管壁厚方向上的力学性能分布不均匀性增加。加工圆棒试样的位置差异将会对试验结果产生较大影响。因此,研究厚壁(壁厚25.4 mm以上)焊管试样加工位置及试验方法,对于真实反映焊管性能,提高管道安全性,节约成本等具有重要意义。现以X65钢级Φ762 mm×30.2 mm规格厚壁焊管为例,分析其强度在壁厚方向的分布规律。

1 试验材料及试样制备

1.1 试验材料

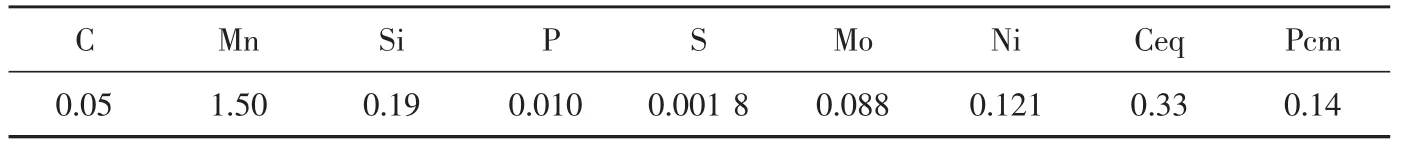

由于厚度较大钢板的轧制次数少,铸坯的偏析(主要是中心偏析)严重,原始奥氏体晶粒度大;因此,要求对X65钢级钢板进行控轧、钢板合金成分控制及显微组织控制。通过采用低C、适量Mo和微钛处理的成分设计,纯洁钢-钙处理和无缺陷连铸坯的炼钢技术,轧制时再通过快速冷却来细化晶粒、减少带状组织的生成,使钢板具有高强度、高韧性、高的均匀伸长率以及较窄的强度区间。X65钢级钢板的化学成分设计见表1,X65钢级南海深水天然气项目用钢板的显微组织如图1所示。

表1 X65钢级钢板的化学成分(质量分数)设计 %

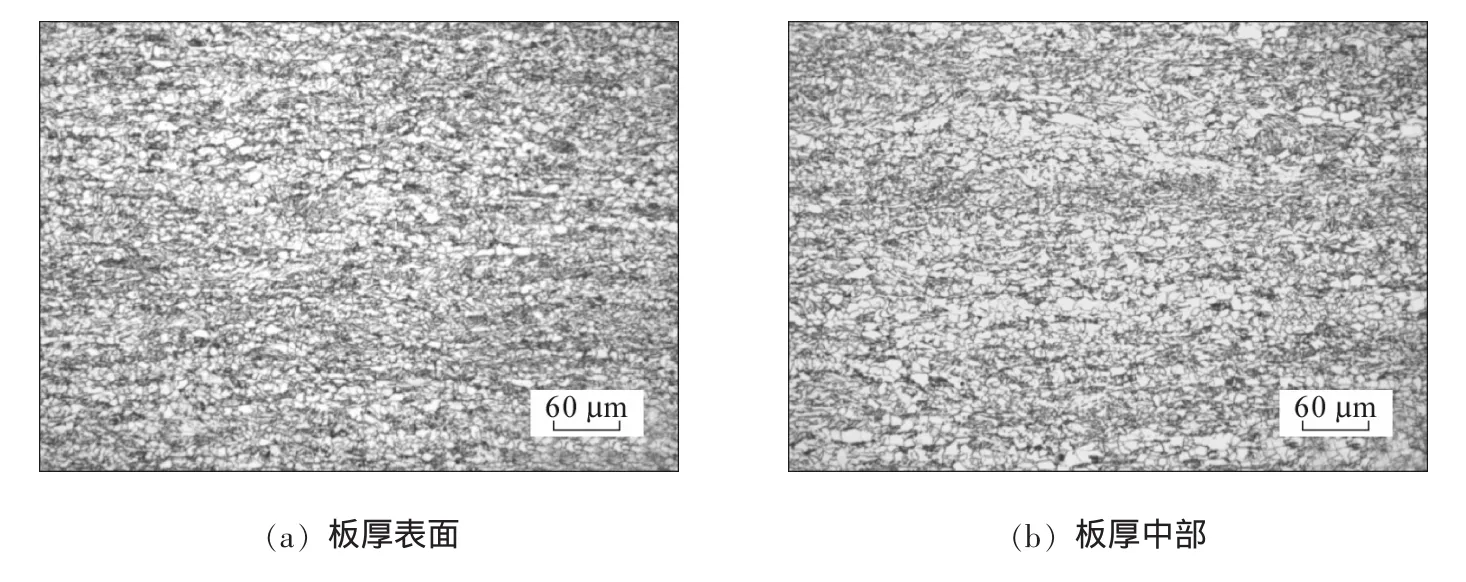

图1 X65钢级南海深水天然气项目用钢板的显微组织

从图1可以看出:X65钢级钢板的晶粒度从表面到中部较为均匀,晶粒度均为10.6级。

图2所示为X70钢级大唐煤制气输气管道工程用钢板(板厚26.2mm)的显微组织。从图2可以明显看出:板厚中部的晶粒度较为粗大,晶粒度为10级,越接近表面晶粒度越细,表面晶粒度达10.6级。从钢板板厚方向的显微组织来看,其表面与中部的组织是不均匀的,这是由于钢板在轧制过程中冷却速度过快或压下量较小等因素造成的。对于厚度较大的钢板,上下表面冷却速度大,而中部的冷却速度小,因此造成钢板厚度方向上的组织不均匀。

图2 X70钢级大唐煤制气输气管道工程用钢板的显微组织

1.2 试样制备

1.2.1 标准对力学试样加工的要求

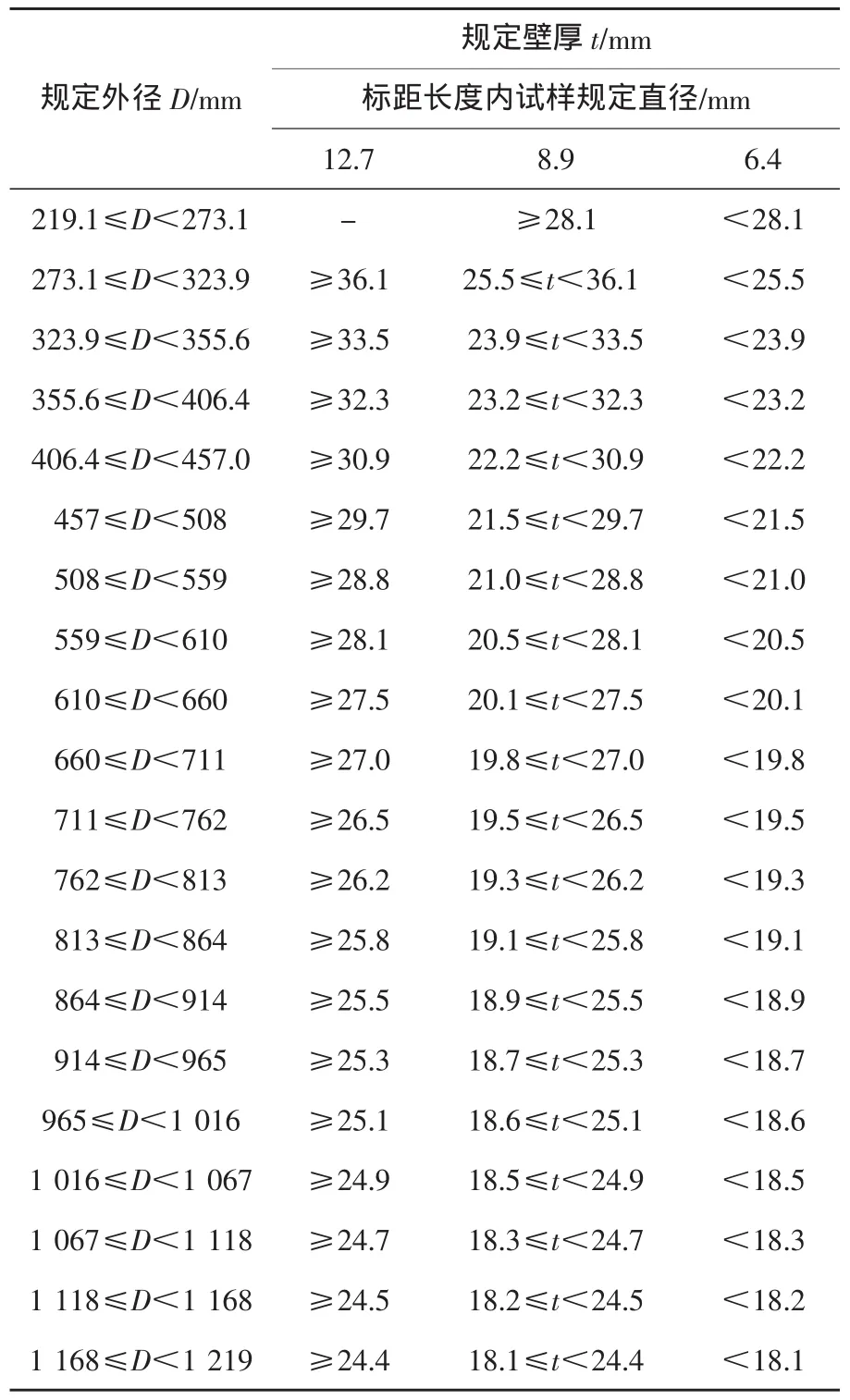

APISpec 5L—2012《管线钢管规范》标准对焊管力学试样制备的方向和位置进行了规定,要求取横向和纵向试块,横向试块中心距直焊缝约180°或 90°,纵向试块中心距焊缝 90°[7]。该标准规定拉伸试样可采用板状试样或圆棒试样,其他标准对板状试样和圆棒试样的采用有不同的规定。APISpec 5L—2012标准中对圆棒试样的要求是:制造商可选择使用相邻的较大直径试样外,横向拉伸试验用圆棒试样的直径还应符合规定(表2)。对于壁厚19.0mm的焊管,其纵向拉伸试验用圆棒试样的直径应为12.7mm。南海深水天然气项目对所用焊管的力学性能要求更严格:进行拉伸试验时,需同时采用板状试样和圆棒试样,并对板状试样的横向和纵向拉伸试验结果进行评判,以圆棒试样的试验结果作为参考[8]。

表2 钢管尺寸与横向拉伸试验用圆棒试样直径之间的关系

1.2.2 圆棒试样在钢管壁厚方向上的加工位置

南海深水天然气项目标准要求,对焊管板状试样的屈服强度进行评判,但由于圆棒试样能更真实地反映焊管的屈服强度,因此以圆棒试样的试验结果为依据具有重要作用[9-10]。实践发现,对于厚壁焊管,不同加工位置的圆棒试样,其试验结果会存在差异。但相关标准[7,8-11]对圆棒试样的加工位置并未做出具体规定。以南海深水天然气项目用X65钢级Φ762 mm×30.2 mm焊管为例,分析圆棒试样的加工位置。

图3~4所示分别为Φ12.7 mm、Φ8.9 mm圆棒试样在Φ762 mm×30.2 mm焊管壁厚方向上最靠外表面和内表面的加工位置。从图3~4可以看出:Φ12.7mm圆棒试样的两个位置在焊管壁厚方向上相距10.6mm,Φ8.9mm圆棒试样的两个位置相距14.8mm。实践表明:在表2中的焊管规格中,对于直径大于610 mm、壁厚大于25 mm的钢管,Φ12.7mm圆棒试样的两个加工位置相距约7 mm,Φ8.9 mm圆棒试样的两个加工位置相距约9 mm。壁厚越厚、管径越大,两个加工位置会相距越远。

图3 Φ12.7mm圆棒试样在焊管壁厚方向上的位置示意

图4 Φ8.9mm圆棒试样在焊管壁厚方向上的位置示意

2 试验结果与分析

2.1 试验结果

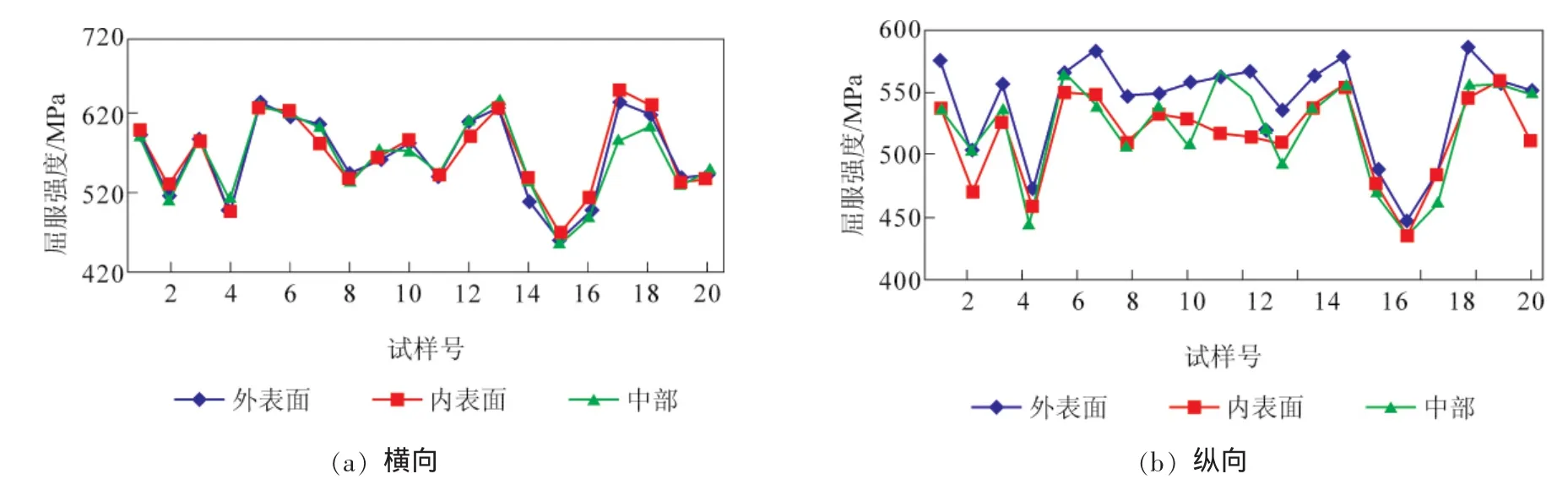

2.1.1 采用Φ12.7mm圆棒试样

以南海深水天然气项目用X65钢级Φ762mm×30.2 mm焊管为例,分别在焊管内、外表面及中部位置取Φ12.7mm圆棒试样并进行试验,取样方向为横向和纵向,其屈服强度与抗拉强度试验结果见表3。焊管内、外表面及中部位置的屈服强度对比如图5所示。

从表3和图5可以看出:对于横向Φ12.7mm圆棒试样,试样加工位置在焊管内、外表面及中部的屈服强度平均值最大相差4 MPa,基本接近;抗拉强度平均值最大相差2 MPa,非常接近。从单个试验数据来看,大多数试样内、外表面的屈服强度高于中部的屈服强度,不同加工位置试样的抗拉强度则基本接近。对于纵向Φ12.7mm圆棒试样,加工位置在焊管外表面的试样,其屈服强度平均值最大,比内表面的高出25 MPa,比中部高21 MPa;内表面的屈服强度最低,中部的屈服强度略高于内表面;不同加工位置试样的抗拉强度基本接近。

表3 焊管内、外表面及中部位置的屈服强度及抗拉强度(Φ12.7 mm圆棒试样)

图5 焊管内、外表面及中心位置的屈服强度对比(Φ12.7mm圆棒试样)

2.1.2 采用Φ8.9mm圆棒试样

以南海深水天然气项目用X65钢级Φ762 mm×30.2 mm焊管为例,分别在焊管内、外表面及中部位置取Φ8.9 mm圆棒试样并进行试验,取样方向为横向和纵向,其屈服强度与抗拉强度试验结果见表4。焊管内、外表面及中部位置的屈服强度对比如图6所示。

表4 焊管内、外表面及中部位置的屈服强度及抗拉强度(Φ8.9 mm圆棒试样)

从表4和图6可以看出:对于横向Φ8.9 mm圆棒试样,试样加工位置在焊管内、外表面及中部的屈服强度平均值最大相差8 MPa,基本接近;内、外表面的屈服强度很接近;抗拉强度平均值最大相差4 MPa,基本接近。对于纵向Φ8.9 mm圆棒试样,加工位置在焊管外表面的试样,其屈服强度最高,比内表面高23 MPa,比中部屈服强度高16 MPa;内表面的屈服强度最低,中部的屈服强度比内表面略高;不同加工位置试样的抗拉强度基本接近。

图6 钢管内、外表面及中部位置的屈服强度对比(Φ8.9 mm圆棒试样)

2.1.3 小 结

对于加工位置在X65钢级Φ762 mm×30.2 mm焊管内、外表面及中部的Φ12.7 mm和Φ8.9 mm圆棒试样,横向试样的屈服强度和抗拉强度均较接近;但纵向试样的屈服强度值从外表面到内表面逐渐降低,外表面屈服强度比内表面高23~25 MPa,比中部位置的高16~21MPa。

2.2 受力分析

在制管成型及焊管焊接过程中,管体壁厚的不同位置在制管成型过程中所受的应力不同,管体大部分面积会发生塑性形变,导致厚壁焊管在壁厚方向上的力学性能不均匀[12]。在制管成型过程中焊管母材内、外表面受力情况如图7所示。其中,切向壁厚外表面受到拉应力,内表面受到压应力;径向壁厚内、外表面均受到压应力;轴向壁厚外表面受拉应力,内表面受压应力[13]。

图7 在制管成型过程中焊管母材内、外表面受力情况示意

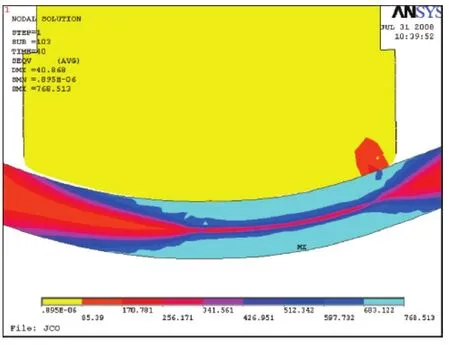

利用ANSYS有限元软件模拟Ф1 219 mm×32 mm焊管在成型过程中的受力情况,具体如图8所示。从图8可以看出:钢板上、下表面的变形力大,中部的变形力较小,最大压力值达到768 MPa。变形后的钢板经过冷作硬化,上、下表面会产生残余压应力及残余拉应力,形变产生了强化。在上述几种力的综合作用下,厚壁焊管壁厚的不同位置出现了屈服强度不同的现象。

图8 Ф1 219mm×32mm焊管在成型过程中的受力情况

3 包辛格效应在厚壁焊管壁厚方向的分布

焊管横向板状拉伸试样在试验前需压平,会对屈服强度产生一定的影响,且压平也会去掉试样表层的硬化层。圆棒试样不需要压平,无包辛格效应影响。由于测量焊管实际的屈服强度较为困难,而测试的圆棒试样屈服强度接近于焊管的真实屈服强度。因此,可用圆棒试样与板状试样的屈服强度之差近似代表试样压平过程中的包辛格效应[14]。理论上,对于同一规格的焊管,包辛格效应导致的强度会在一定范围内降低。通过对壁厚为22mm、25.7 mm及32mm的焊管试样进行对比,发现随着壁厚的加大,包辛格效应有一定程度的减弱:壁厚为22 mm的焊管,包辛格效应最大上升180 MPa;壁厚为25.7 mm的焊管,包辛格效应最大上升142 MPa;壁厚为32mm的焊管,包辛格效应最大上升90 MPa。现以南海深水天然气项目用X65钢级Φ762 mm×30.2 mm焊管为例,分析包辛格效应在厚壁焊管壁厚方向的变化情况。

将20组横向板状试样与横向Ф12.7 mm圆棒试样的屈服强度进行对比,Ф12.7 mm圆棒试样加工位置分别在焊管内、外表面和中部。横向板状试样在压平过程中产生的包辛格效应如图9所示。

图9 横向板状试样在压平过程中产生的包辛格效应

由图9可以看出:与横向Ф12.7mm圆棒试样相比,只有个别横向板状试样的屈服强度点稍有下降,多数试样均有不同程度的上升,最大上升140 MPa;横向板状试样的包辛格效应平均在50 MPa左右。这说明横向板状试样垂直于钢板的轧制方向,在制管过程中,成型会对焊管的受力产生一定影响,在制样过程中需对试样进行反向压平,试样的屈服强度会产生较大变化。但不同加工位置的厚壁焊管横向圆棒试样(加工位置在焊管外表面、内表面及中部)的包辛格效应基本相同。

4 结 论

(1)厚壁焊管的力学性能沿壁厚方向分布规律为:对于纵向圆棒试样,加工位置在焊管外表面的试样的屈服强度最高,中间其次,内表面最低。由于焊管壁厚中部的变形力最小,受到外力的影响也最小,而且焊管壁厚的中部位置易于加工试样,因此建议在相关标准中明确规定厚壁焊管圆棒试样的加工位置为壁厚中部位置。

(2)与横向Ф12.7mm圆棒试样相比,横向板状试样的屈服强度最大上升140 MPa,平均上升50 MPa左右。但对于横向圆棒试样,不同加工位置(焊管外表面、内表面及中部)的包辛格效应基本相同。

[1]王晓香.我国天然气工业和管线钢管发展展望[J].焊管,2010,33(3):5-8.

[2]王晓香.我国焊管业的现状及发展方向[J].钢管,2007,36(6):12-18.

[3]王晓香.我国焊管市场形势及对策建议[J].钢管,2011,40(5):9-12.

[4]王晓香.2012年以来我国焊管产业的发展形势及建议[J].钢管,2014,43(1):1-4.

[5]王旭.油气输送管线钢管制造与装备技术的现状及展望[J].钢管,2012,41(1):7-14.

[6]王利树,刘世泽,魏少军,等.深海用直缝输气管线管的开发和应用[J].钢管,2014,43(2):22-30.

[7] APISpec 5L—2012 管线钢管规范[S].2012.

[8] DNV-OS-F101—2007 Submarine pipeline systems[S].2007.

[9]陈小伟,李延丰.试样形式对X80级钢板及钢管拉伸试验结果的影响[J].焊管,2009,32(1):21-25.

[10]赵金兰,杨东升,王增辉.试样形式对X65/X70大壁厚海底用直缝埋弧焊管拉伸试验结果的影响[J].焊管,2011,34(7):31-33,37.

[11]CDP-S-NGP-PL-006-2014-3天然气管道工程钢管技术规格书[S].2014.

[12]张慎伟,张其林,陈国栋.大口径厚壁埋弧直缝焊管内应力检测研究[J].振动测试与诊断,2007,27(1):77-79.

[13]刘倩,王立君,杨春阁.大口径直缝埋弧焊管内的残余应力[J].化工机械,2005,32(6):371-374.

[14]吉玲康.螺旋缝埋弧焊管拉伸性能测试中的包申格效应[J].石油工业技术监督,2005(1):24-26.